Изобретение относится к пленочным выпарным аппаратам для концентрирования растворов, несклонных к высоким температурам в жидком агрегатном состоянии и может быть использовано при выпаривании щелоков минеральных удобрений или при получении дистиллята в химической, нефтехимической и смежных с ними областях промышленности.

Известен пленочный выпарной аппарат ( 1.А.с. СССР N 1703160, МКИ B 01 D 1/06, 1/22, опуб.07.01.92, БИ N 1), содержащий вертикальный трубчатый теплообменник с трубными досками для крепления контактных трубок, сборники раствора, дистиллята и конденсата, патрубки, соответственно, ввода и вывода теплоагента, ввода исходного раствора и дистиллята, ввода греющего пара, вывода конденсата и подключения вакуума.

Аппарат работает следующим образом. В межтрубное пространство теплообменника вводится снизу вверх теплоагент, сверху вниз через патрубок в трубное пространство подается греющий пар, а исходный раствор в виде тонкой пленки сверху вниз поступает на наружную поверхность контактных трубок через специальный пленкообразователь. В аппарате в трубном пространстве между основными и контактными трубками поддерживается вакуум определенной величины, при котором происходит интенсивное испарение раствора с поверхности контактных труб. Образовавшиеся пары конденсируются на внутренней поверхности теплообменных трубок и в виде дистиллята стекают в нижнюю часть аппарата и отводятся через выводной патрубок. Упаренный раствор стекает по наружной поверхности контактных трубок, собирается в сборнике и также через выводной патрубок выводится из аппарата.

Недостатками аппарата являются низкий коэффициент полезного действия в силу чувствительности контактных трубок к отклонению их от вертального положения, т.е. отрыв пленки раствора от поверхности контактных трубок, а также снижение качества дистиллята в результате попадания отдельных брызг раствора с поверхности контактных трубок в процессе кипения-испарения.

Наиболее близким по технической сущности и достигаемому эффекту является пленочно-трубчатый аппарат, содержащий вертикальный трубчатый теплообменник с пленкообразующей насадкой, сепаратор парожидкостной фазы, сборник циркуляционной воды, коллектор вторичного пара, циркуляционный насос, соединительные трубопроводы и технологические патрубки. Причем упариваемый раствор в пленкообразующую насадку подается под избыточным давлением (2. A.с. СССР N 1621994, МКИ В 01 D 1/22, БИ N3, 1987 г - прототип).

Исходная жидкость принудительно подается на пленкообразующую насадку, где формируется и далее в виде равномерной пленки стекает вниз по внутренней поверхности полых трубок пленкообразователя и вертикальных трубок теплобменника. Пары, образовавшиеся при выпаривании жидкости, поступают в сепаратор и удаляются через паровой патрубок.

Недостатками пленочно-трубчатого аппарата являются ограниченность по производительности вследствие увеличения сопротивления выходу парожидкостной фазы в сепаратор в районе пленкообразующей насадки в одну сторону снизу вверх и, как следствие, увеличение теплоэнергетических затрат. В процессе работы не исключена возможность отрыва пленки с внутренней поверхности труб.

В основу изобретения поставлена задача усовершенствования пленочного выпарного аппарата путем того, что аппарат дополнительно снабжен многокаскадной по всей высоте теплообменных элементов пленкообразующей насадкой, выполненной в виде центральных трубок с отверстиями, концентрично расположенных внутри греющих трубок с переменным уменьшающимся сверху вниз на постоянную величину шагом, что обеспечивает равномерное упаривание раствора по ступеням в связи с нарастанием концентрации раствора при движении пленки сверху вниз по внутренней поверхности теплообменных трубок.

Поставленная задача достигается тем, что в пленочном выпарном аппарате, содержащем трубчатый теплообменник с верхней и нижней трубными досками, греющими трубками и штуцерами входа греющего пара, выхода конденсата и инертов, сепаратор парожидкостной фазы со штуцером выхода вторичного (сокового) пара, нижнюю крышку со штуцером выхода упариваемого раствора, пленкообразующую насадку, согласно предлагаемой конструкции, внутри греющих трубок концентрично расположены центральные трубки меньшего диаметра с отверстиями, отверстия выполнены с переменным уменьшающимся сверху вниз на постоянную величину шагом t, центральные трубки дополнительно снабжены по всей высоте многокаскадной пленкообразующей насадкой, выполненной в виде ступенчатых втулок с увеличивающимися сверху вниз диаметрами ступенек по наружной и внутренней поверхностям и снабженных снизу щелевыми разрезами до половины высоты втулок, втулки установлены над отверстиями центральных трубок, центральные трубки по отношению к греющим трубкам установлены с зазором σ, достаточным для расположения ступенчатых втулок с зазором σ1 между внутренней поверхностью греющих трубок и наружной поверхностью наибольшего диаметра ступенчатых втулок и зазором σ2 между наружной поверхностью центральных трубок и внутренней поверхностью большего диаметра втулок, концентричность греющих и центральных трубок обеспечивается установкой в верхней части центральных трубок опорно-центрирующей ступенчатой по наружному диаметру втулки, опирающейся на верхний конец греющей трубки, снабженной щелями высотой в два раза большей высоты опорно-центрирующих втулок, а в нижней части трубок - центрирующими ребрами.

Наличие многокаскадной пленкообразующей насадки, представляющей собой центральные трубки меньшего диаметра, установленные концентрично греющим с зазором σ, достаточным для установки пленкообразователей, выполненных в виде ступенчатых по внутреннему диаметру втулок, закрепленных с шагом t на центральных трубках над отверстиями в них и с зазором σ1 - 1 - 1,5 мм между наружной поверхностью втулок и внутренней поверхностью греющих трубок с зазором σ2, достаточным для прохода пара в центральные трубки через отверстия в них дает возможность, независимо от интенсивности кипения и некоторого отклонения от вертикальности теплообменника и греющих трубок, значительно повысить эффективность работы устройства, обеспечить предварительную сепарацию получаемого сокового пара на каждой ступени за счет направления его через отверстия в центральную трубку.

Предлагаемая конструкция многокаскадной пленкообразующей насадки в выпарном аппарате с падающей пленкой позволяет не только сформировать жидкостную пленку, но и сразу, начиная от торца трубчатого теплообменного элемента, равномерно распределять ее по всей поверхности теплообмена, что улучшает эффективность процесса, повышает производительность аппарата по выпаренной влаге и повышает качество готового продукта.

Расположение многокаскадной пленкообразующей насадки в выпарном аппарате с падающей пленкой делает его нечувствительным при наличии отклонения греющих трубок от вертикального положения.

Выполнение отверстий в центральных трубках с меняющимся сверху вниз на постоянную величину шагом позволяет обеспечить равномерное упаривание раствора по ступеням по мере нарастания концентрации раствора при движении пленки сверху вниз по внутренней поверхности теплообменных трубок.

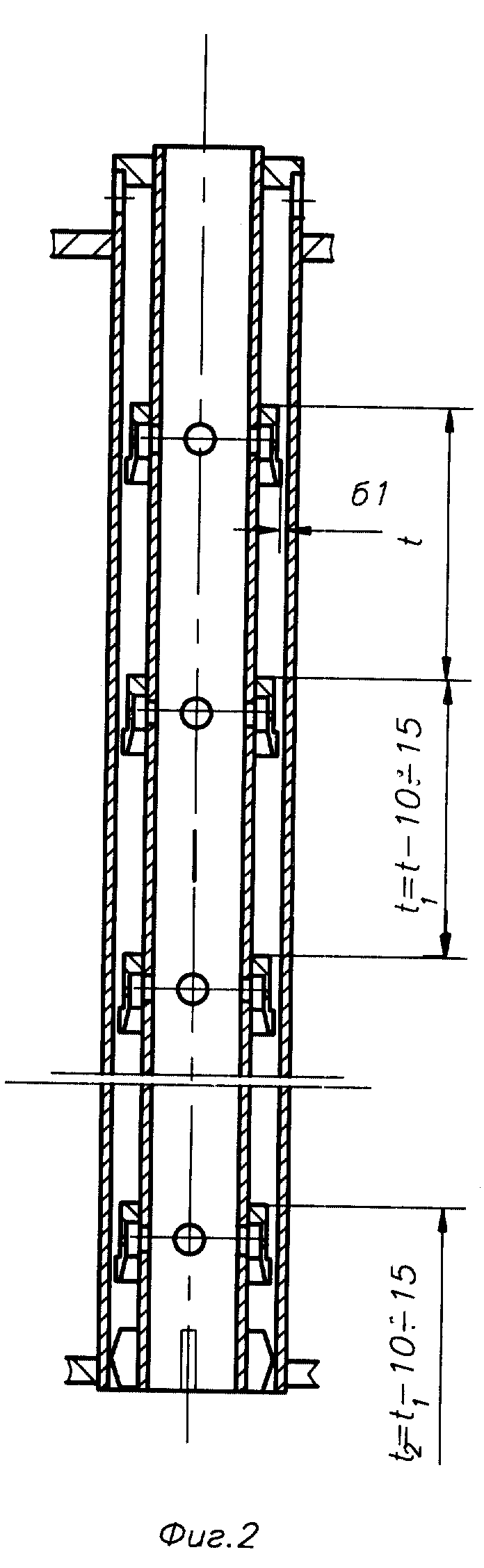

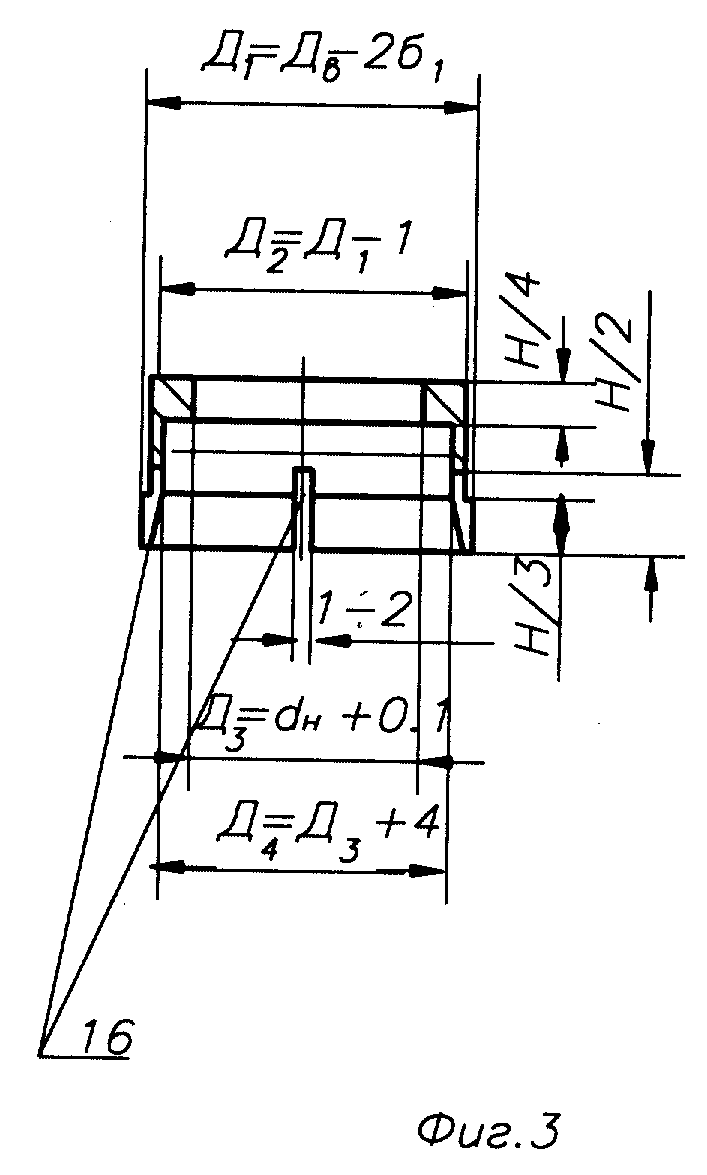

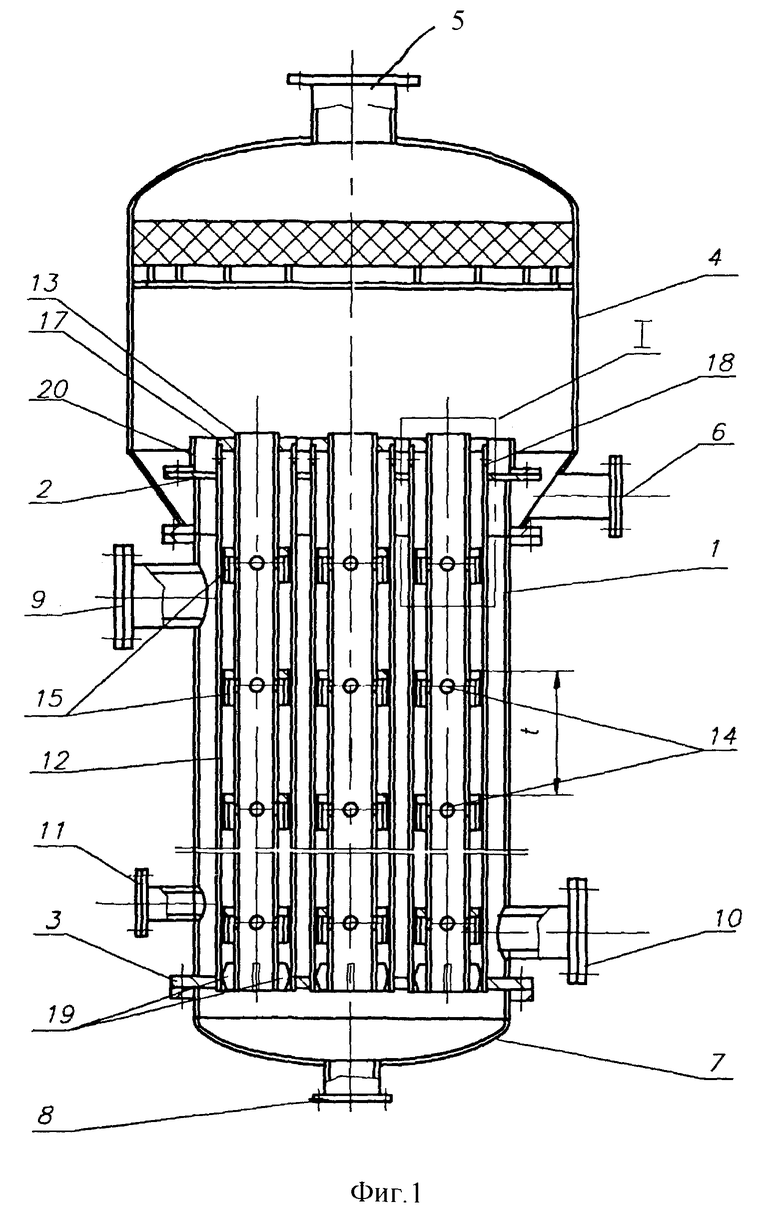

Сущность изобретения поясняется чертежами, где

на фиг. 1 - вертикальный разрез аппарата;

на фиг. 2 - узел I на фиг.1;

на фиг. 3 - ступенчатая втулка на фиг. 1,2.

Пленочный выпарной аппарат содержит вертикальный трубчатый теплообменник 1 с верхней и нижней трубными досками 2 и 3, сепаратор 4 с выходным штуцером 5 по соковому пару и входным штуцером 6 по упариваемому раствору, нижнюю крышку 7 с выходным штуцером 8 по упариваемому раствору. Трубчатый теплообменник 1 снабжен входным штуцером 9 по греющему пару, выходным штуцером 10 по конденсату греющего пара и выходным штуцером 11 по выводу инертов теплообменными трубками 12, съемной многокаскадной пленкообразующей образующей насадкой в виде центральных меньшего диаметра трубок 13 с отверстиями 14 с переменным, уменьшающимся сверху вниз на постоянную величину (10 - 15 мм) шагом t, причем начальный шаг в пределах 400 - 500 мм, пленкообразующие ступенчатые втулки 15 с увеличивающимися диаметрами ступенек сверху вниз по наружной и внутренней поверхностям и снабженных 3 - 4 щелевыми разрезами 16 шириной 1 - 2 мм снизу до половины высоты втулок 15, которые установлены над отверстиями 14 по внутренней поверхности наименьшего диаметра. Центральные трубки 13 по отношению к греющим трубкам 12 установлены концентрично с обеспечением зазора σ, достаточного для установки пленкообразующих ступенчатых втулок 15 с зазором σ1= 1 - 2 мм между внутренней поверхностью греющих трубок 12 и наружной поверхностью большего диаметра втулок 15 и зазор σ2= 1,5 - 2 мм между наружной поверхностью трубок 13 и внутренней поверхностью большего диаметра втулок 15, причем концентричность обеспечивается установкой в верхней части трубки 13 опорно-центрирующей ступенчатой по наружному диаметру втулки 17 опирающейся на верхний конец трубки 12 со щелями 18 высотой, большей в 2 раза высоты втулки 17, а в нижней части трубки 13 не менее трех центрирующих ребер 19. На верхней трубной доске 2 установлена цилиндрическая обечайка 20.

Пленочный выпарной аппарат работает следующим образом.

Через штуцер 9 подается греющий пар и по мере нагрева аппарата через штуцер 6 подводится упариваемый раствор, который после заполнения нижней части сепаратора 4 переливается через обечайку 20 и заполняет ее внутреннюю часть на высоту до нижней кромки входных 18 в теплообменных трубках 12 и далее через щели 18 поступает на каскад пленкообразующих втулок 15 и в виде тонкой пленки движется сверху вниз по всей внутренней поверхности греющих трубок 12. Тонкая пленка раствора на внутренней поверхности греющих трубок 12 быстро прогревается до температуры кипения и интенсивно испаряется, образовавшийся пар через кольцевой зазор σ2, так как зазор σ1 заполнен раствором, и отверстия 14 устремляется во внутрь трубок 13 и затем через сепаратор 4 и выходной штуцер 5 - к потребителю или на конденсацию, а упариваемый раствор каскад за каскадом, сверху вниз, набирая концентрацию через выходной штуцер 8 направляется на дальнейшую переработку. Образовавшийся конденсат от греющего пара выводится из аппарата через штуцер 10, а инерты - через штуцер 11.

Таким образом предлагаемый пленочный выпарной аппарат позволяет не только сформировать жидкостную пленку, но и сразу, начиная от торца трубчатого теплообменного элемента, равномерно распределять ее по всей поверхности теплообмена, обеспечивая равномерное упаривание раствора по ступеням по мере нарастания концентрации раствора при движении пленки сверху вниз по внутренней поверхности теплообменных трубок, что улучшает эффективность процесса, повышает производительность аппарата по выпаренной влаге и повышает качество готового продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛО-, МАССООБМЕННЫХ И РЕАКЦИОННЫХ ПРОЦЕССОВ | 1999 |

|

RU2153381C1 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2257932C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259319C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ | 1999 |

|

RU2148227C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2003 |

|

RU2233692C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2266151C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ВОЗДУХА ИЗ ГИДРОПРИВОДОВ СЦЕПЛЕНИЯ И ТОРМОЗНОЙ СИСТЕМЫ | 1999 |

|

RU2149782C1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2002 |

|

RU2218971C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

Изобретение относится к пленочным выпарным аппаратам для концентрирования растворов, не склонных к высоким температурам в жидком агрегатном состоянии, и может быть использовано при выпаривании щелоков минеральных удобрений или при получении дистиллята в химической, нефтехимической и смежных с ними областях промышленности. Пленочный выпарной аппарат содержит трубчатый теплообменник с верхней и нижней трубными досками, греющие трубки и штуцеры входа греющего пара, выхода конденсата и инертов. Внутри греющих трубок концентрично расположены центральные трубки меньшего диаметра с отверстиями. Отверстия выполнены с переменным уменьшающимся сверху вниз на постоянную величину шагом t. Центральные трубки дополнительно снабжены по всей высоте многокаскадной пленкообразующей насадкой, выполненной в виде ступенчатых втулок с увеличивающимися сверху вниз диаметрами ступенек по наружной и внутренней поверхностям. Втулки установлены над отверстиями центральных трубок и снабжены снизу щелевыми разрезами до половины высоты втулок. Изобретение позволяет усовершенствовать конструкцию, достичь высокой концентрации готового продукта и повысить производительность аппарата по выпаренной влаге. 3 ил.

Пленочный выпарной аппарат с падающей пленкой, содержащий трубчатый теплообменник с верхней и нижней трубными досками, греющими трубками и штуцерами входа греющего пара, выхода конденсата и инертов, сепаратор парожидкостной среды со штуцером выхода вторичного (сокового) пара, нижнюю крышку со штуцером выхода упариваемого раствора, пленкообразующую насадку, отличающийся тем, что внутри греющих трубок концентрично расположены центральные трубки меньшего диаметра с отверстиями, отверстия выполнены с переменным, уменьшающимся сверху вниз, на постоянную величину, шагом t, центральные трубки дополнительно снабжены по всей высоте многокаскадной пленкообразующей насадкой, выполненной в виде ступенчатых втулок с увеличивающимися сверху вниз диаметрами ступенек по наружной и внутренней поверхностям и снабженных снизу щелевыми разрезами до половины высоты втулок, втулки установлены над отверстиями центральных трубок, причем центральные трубки по отношению к греющим трубкам установлены с зазором δ, достаточным для расположения ступенчатых втулок с зазором δ1 между внутренней поверхностью греющих трубок и наружной поверхностью наибольшего диаметра ступенчатых втулок и зазором δ2 между наружной поверхностью центральных трубок и внутренней поверхностью большего диаметра втулок, концентричность греющих и центральных трубок обеспечивается установкой в верхней части центральных трубок опорно-центрирующей ступенчатой по наружному диаметру втулки, опирающейся на верхний конец греющей трубки, снабженной щелями высотой в два раза большей высоты опорно-центрирующих трубок, а в нижней части трубок - центрирующими ребрами.

| Пленочно-трубчатый аппарат и способ распределения жидкости в нем | 1987 |

|

SU1621994A1 |

| Испаритель | 1989 |

|

SU1669466A1 |

| Выпарной аппарат | 1990 |

|

SU1787480A1 |

| Тепломассообменный аппарат | 1988 |

|

SU1519731A1 |

| GB 1060858 A, 08.03.1967 | |||

| Горный компас | 0 |

|

SU81A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Насадка для пленочного аппарата | 1987 |

|

SU1472083A1 |

Авторы

Даты

2000-05-27—Публикация

1999-08-18—Подача