Изобретение относится, главным образом, к антиадгезивному баллону, изготовленному с антиадгезивной резиной для применения с устройством для изготовления пневматических автомобильных шин, а более конкретно, с накачиваемыми резиновыми баллонами, обычно применяемыми для загибания концов слоев вокруг бортового кольца шины к слоям шины на шиноформовочной оправке. Предложены способы изготовления и применения антиадгезивного баллона и антиадгезивной резины.

В оборудовании для формования или сборки шин (ОФСШ) используют перекатываемые накачиваемые баллоны для загибания слоев резинового материала, которые обернуты вокруг шиноформовочной оправки, которая представляет собой разновидность вращающегося складного барабана. Такой баллон известен как загибающий баллон и служит для загибания слоев вокруг борта, сформованного из проволочных тросов, внедренных в вязкую жесткую резину. Материал слоев резины по природе своей является липким, что обеспечивает слипание загибаемых слоев друг с другом для формирования боковой стенки шины. Загибающие баллоны обычно изготавливают из эластомерных материалов, таких как вулканизированная резина, натуральный (цис-1,4-полиизопрен) и/или синтетический (например, бутадиен-стирольный) каучук или их смеси. Загибающие баллоны будут часто липнуть к неотвержденным или частично отвержденным слоям, когда их прокатывают вокруг бортов для формирования части шины, при накачивании баллонов, например, сжатым воздухом. Эта адгезия замедляет процесс загибания, мешая отводу накачанного загибающего баллона, а также приводит к уменьшенному сроку службы загибающего баллона из-за эрозии слоев, вызываемой такой адгезией.

В патенте США 4381331 (Johnson) раскрыта сущность технического решения вышеупомянутой проблемы слипания за счет наличия баллона для загибания слоев, у которого, по меньшей мере, часть внешней поверхности содержит тканевый слой каландрированных (например, путем закатывания резиновой смеси в ткань на многовалковых каландрирующих машинах) разнесенных кордов с покрытием из невулканизированного неотвержденного каучука, частично внедренный в поверхность каучука. Промежутки между такими кордами не содержат полимер, так что корды могут выступать над поверхностью этого полимера. Эта компоновка обеспечивает контакт кордов, не содержащих полимер, с липкими слоями, уменьшая таким образом их адгезию к загибающему баллону.

Недостатком такого решения являются сложные этапы окончательной обработки, связанные с подготовкой этого внешнего слоя ткани, такие, как отдельный этап нагрева для дополнительного отверждения отдельно наносимого покрытия и абразивная обработка поверхности кордов с целью удаления некоторого количества отвержденного полимера для раскрытия этих кордов. Следовательно, баллон Джонсона дорог в изготовлении.

В патенте США 5213823 (Hunt) описан загибающий баллон, изготовленный с внешним слоем высокой разделительной способности, приклеенным к основе с резиновым сердечником, полученным серной вулканизацией. Внешний слой высокой выделительной способности сформирован из смеси или шихты смешиваемых ингредиентов поливинилхлоридного и бутадиен-акрилонитрильного каучука со смешиваемыми ингредиентами обычного каучука. Одним примером смеси поливинилхлоридного и бутадиен-акрилонитрильного каучука, который был использован, является Paracil OZO 50, поставляемый Unoroyal, Inc., Миддлбери, штат Коннектикут, США, описан также в патенте США 3993607 (Florence).

Еще одно решение проблемы прилипания концов слоев заключается в нанесении покрытия на сам загибающий баллон, например напыляемое покрытие, сущность которого раскрыта в патенте США 4359350 (Comper). Описанное покрытие является водной смазкой, содержащей полидиметилсилоксан, силан и, необязательно, соль металла органической кислоты.

В патенте США 5104477 (Williams) раскрыт способ нанесения поверхностного покрытия с регулируемыми характеристиками отделения для загибающего баллона, включающий этапы нанесения отделяющей композиции, удаление носителя для формирования клейкой пленки и отверждение пленки для образования открытого отделяемого покрытия. Указано, что состав отделяемого покрытия содержит хлорсульфонированный полимер, армирующий наполнитель, сырое повышающее клейкость вещество и инертные, уменьшающие вязкость носители летучих растворителей и/или разбавителей. В качестве подходящего хлорсульфонированного полимера предложен HYPALON, хлорсульфонированный полиэтилен, поставляемый E.I. duPont de Nemours and Co. , Уилмингтон, штат Делавэр, США. Обычными армирующими наполнителями являются углеродная сажа, кремнезем, дымчатый кварц, диоксид кремния и различные глины, известные в данной области техники, которые можно использовать для армирования эластомерных композиций. Сырым повышающим клейкость веществом (здесь необходимо отметить, что слово "green" в названии "green tack agent" - "сырое повышающее клейкость вещество" относится к "неотвержденному", "невулканизированному" каучуку или эластомеру, а не к цвету ("зеленому")) обычно является такой каучук, как алкафенольные и/или формальдегидные, хлорированные парафиновые каучуки, поли(бета)терпеновые каучуки и другие каучуки, сущность которых раскрыта в патенте США 5104477. В освобождающую композицию также добавляют химические отверждающие системы, включающие в себя системы на основе серы, содержащие обычные количества азотсодержащего ускорителя и активаторов, известных в данной области техники. Кроме того, можно использовать оксиды металлов, такие как свинцовый глет (оксид свинца), магнезия (оксид магния), а также серосодержащие органические соединения и эпоксидные смолы. Типичные инертные, уменьшающие вязкость носители растворителей и/или разбавителей состоят из органических жидкостей, имеющих нормальную температуру кипения в диапазоне 20-200oС. Функции этих носителей растворителей заключается в солюбилизации или диспергировании отделяющей композиции для обеспечения ее нанесения в виде тонкой пленки на загибающий баллон.

Одна задача, которую нужно решить, это задача конструирования антиадгезивного баллона, позволяющего устранить необходимость нанесения покрытия из антиадгезивного материала на поверхность уже сформированного баллона, что обуславливало бы дополнительный и более сложный этап подготовки при изготовлении баллона. В частности, решаемая задача состоит в том, чтобы отойти от применения композита в виде тонкой пленки для покрытия поверхности баллона: фактически, пленка (пленки) должна (должны) быть однородной (однородными) и выдерживать разрывы, обеспечивая при этом достаточную гибкость одновременно с хорошей адгезией к баллону и способностью надежного регулирования адгезии к слою. Производство такой пленки проблематично, а кроме того, отверждение пленки такого типа на поверхности баллона является очень сложным этапом.

Еще одна задача, которую следует решать, это отход от применения дополнительных опасных материалов и растворителей, которые обязательны при формировании носителя, наносимого на покрытие; такие материалы на практике вызывают повышенные технологические затраты на удовлетворение требований по охране окружающей среды, а также на снижение риска при обеспечении безопасного хранения и транспортировки.

Поэтому желательно иметь накачиваемый баллон с пониженной адгезией к слою, повышенной гибкостью, большей стойкостью к разрыву, и все это - без необходимости формирования такого материала с помощью обусловленного многоэтапного процесса, требующего абразивной обработки, нанесения отдельного материала покрытия (такого как жидкий, пастообразный или гелеобразный материал), удаления носителя растворителя или осаждения окончательного равномерного покрытия для получения свойств антиадгезивности баллона.

Поэтому желательно также иметь накачиваемый баллон с подходящими свойствами отверждения и антиадгезивности для применения с устройством для изготовления пневматических шин. Подходящие свойства антиадгезивности при изготовлении шин обеспечивают быстрое беспрепятственное отделение сырой, отвержденной и частично отвержденной резины от эластомерных конструкций, таких как гибкие баллоны, варочные камеры, диафрагмы, трубки и т.п. Подходящие свойства отверждения резины, используемые в накачиваемом баллоне, включают в себя высокую долговечность, высокую стойкость на срез и повторное связывание, подходящие для повторяющихся циклов накачивания и спускания, характерных в изготовлении пневматических шин. Накачиваемый баллон должен обладать достаточными свойствами отверждения и антиадгезивности без какого-либо видимого трещинообразования, отслаивания или эрозии тела антиадгезивного баллона в рабочих условиях, а также такими параметрами, связанными с изготовлением пневматических шин, как емкость, срок службы, рабочее давление и/или время цикла. Когда резиновый материал наделен такими свойствами антиадгезивности и отверждения, баллон можно изготавливать прямым путем, и это позволяет формировать баллон без необходимости дополнительных технологических этапов из-за влияния таких свойств антиадгезивности и отверждения, упрощая таким образом производство и одновременно уменьшая возможное время простоя при изготовлении шин.

Поэтому задача изобретения состоит в том, чтобы разработать накачиваемый баллон с подходящими свойствами антиадгезивности, который относительно прост в изготовлении и содержит антиадгезивную резину, из которой можно изготавливать тело баллона.

Еще одна задача изобретения состоит в том, чтобы разработать антиадгезивную резину с подходящими свойствами антиадгезивности и отверждения, которая обеспечивает беспрепятственное отделение сырой, отвержденной и частично отвержденной резины от эластомерных конструкций, таких как гибкие баллоны, варочные камеры, диафрагмы, трубки, а также другие приложения, в которых достигается выгода от отверждаемой резины со свойствами антиадгезивности.

Дополнительная задача изобретения состоит в том, чтобы разработать антиадгезивную резину с подходящими свойствами отверждения, которая снижает риск того, что антиадгезивная композиция будет изнашиваться из-за эрозии, трещинообразования или разрыва при использовании с накачиваемым баллоном в рабочих условиях, связанных с изготовлением пневматических шин.

Другая задача изобретения состоит в том, чтобы разработать антиадгезивную резину, достаточно липкую, чтобы приклеиваться к концам слоев, используемым в обычном производстве шин, но не приклеивающуюся к загибающему баллону, в результате чего загибающий баллон эродировал бы из-за контакта с концами слоев.

Еще одна задача изобретения заключается в том, чтобы разработать способ изготовления антиадгезивной резины, позволяющий решить вышеупомянутые задачи, который заключается в том, что смешивают, по меньшей мере, первый каучук и антиадгезивный материал за один этап.

И еще одна задача изобретения заключается в том, чтобы разработать способ изготовления накачиваемого баллона, позволяющий решить вышеупомянутые задачи и заключающийся в том, что включает формирование антиадгезивного баллона с получением первого слоя и приклеивание первого слоя к эластомерному материалу как часть всего процесса изготовления баллона.

Еще одна задача изобретения заключается в том, чтобы разработать способ изготовления накачиваемого баллона, позволяющий решить вышеупомянутые задачи и являющийся более простым, более эффективным и благоприятным для окружающей среды, а также не требующий многоэтапного процесса отверждения, требующего непосредственного нанесения, осаждения и удаления носителя на баллоне.

И еще одна задача изобретения заключается в том, чтобы разработать способ применения накачиваемого баллона, позволяющий решить вышеупомянутые задачи и заключающийся в том, что накачивают, вводят в контакт и спускают баллон с антиадгезивной резиной, который выводят из контакта с отвержденной, частично отвержденной или неотвержденной резиной шины с существенно меньшим риском эрозии, трещинообразования или отслаивания. Другие задачи изобретения станут очевидны и, в частности, могут быть поняты из нижеследующего описания.

Эти и другие задачи решаются с помощью настоящего изобретения, которое представляет собой накачиваемый баллон, содержащий тело, изготовленное из антиадгезивной резины, способ изготовления антиадгезивной резины, способ изготовления накачиваемого баллона с подходящими свойствами антиадгезивности и отверждения для изготовления пневматических шин, и способ применения накачиваемого баллона с антиадгезивной резиной при изготовлении пневматических шин и загибании слоев шины вокруг бортового кольца.

Накачиваемый баллон в соответствии с настоящим изобретением содержит эластомерный материал, имеющий внешнюю поверхность, при этом, по меньшей мере, часть упомянутой внешней поверхности содержит антиадгезивную резину, а упомянутая антиадгезивная резина содержит смесь первого каучука и антиадгезивной композиции, при этом упомянутая антиадгезивная резина имеет подходящие свойства отверждения и антиадгезивности для применения с устройством для изготовления пневматических шин.

Способ изготовления антиадгезивной резины в соответствии с изобретением заключается в том, что объединяют первую резину с хлорсульфонированным полиэтиленом, добавляют наполнители, армирующие вещества, технологические добавки и пластификаторы, примешивают в смесь сшивающие агенты, оксиды металлов, ускорители отверждения и активаторы отверждения для формирования антиадгезивной резины с подходящими свойствами отверждения для использования с накачиваемым баллоном при изготовлении пневматических шин и формируют антиадгезивную резину с получением отдельного работоспособного слоя. Более предпочтительные смеси антиадгезивной резины содержат 50-45 частей натурального каучука, сшитого с 55-60 частями хлорированного полиэтилена, 0,9-1,1 части фенилендиамина и 0,9-1,1 части бензотиазилдисульфида.

Изобретение в одном из его аспектов также представляет собой способ изготовления накачиваемого баллона с подходящими свойствами отверждения и антиадгезивности для изготовления пневматических шин. Такой способ включает этапы, на которых смешивают, по меньшей мере, один каучук и антиадгезивный материал для формирования антиадгезивной резины, формируют антиадгезивную резину с получением слоя и приклеивают антиадгезивную резину к эластомерному материалу накачиваемого баллона. В еще одном конкретном варианте осуществления накачиваемый баллон может быть полностью изготовлен из слоя антиадгезивной резины.

В еще одном аспекте изобретение представляет собой способ применения накачиваемого баллона при изготовлении шин, включающий этапы, на которых накачивают баллон, имеющий антиадгезивную резину, вводят материал резиновой шины в контакт с баллоном и спускают баллон с подходящими свойствами отверждения и антиадгезивности с тем, чтобы обеспечить вывод из контакта с материалом резиновой шины после опускания.

В еще одном конкретном варианте осуществления изобретение представляет собой способ применения накачиваемого баллона конкретно к загибанию слоев шины вокруг бортового кольца, включающий циклы, во время которых оборачивают слои шины на шиноформовочном барабане, располагают бортовые кольца на шиноформовочном барабане, накачивают баллон для загибания слоев шины вокруг бортовых колец и спускают баллон, содержащий антиадгезивную резину с подходящими свойствами отверждения и антиадгезивности так, чтобы отделить его от слоев шины после повторяющихся циклов опускания.

Изобретение и его конкретные признаки станут более понятными из нижеследующего подробного описания, приводимого со ссылками на чертежи, и примера.

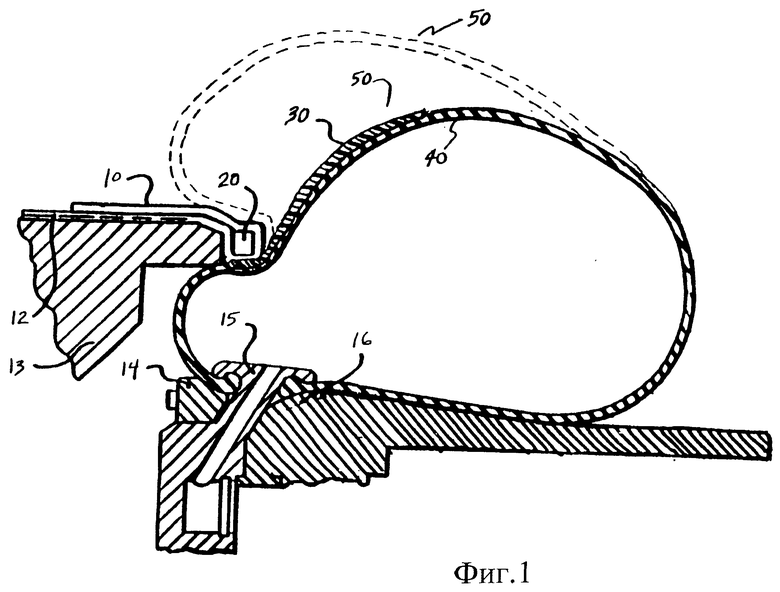

Фиг.1 представляет условный разрез, изображающий шиноформовочную машину, в которой применяется перекатываемый антиадгезивный баллон для загибания слоев шины вверх и вокруг бортового кольца, причем баллон показан в частично спущенном состоянии и отделенным от слоев шины после загибания этих слоев вокруг бортового кольца. Баллон показан также в альтернативном накачанном состоянии.

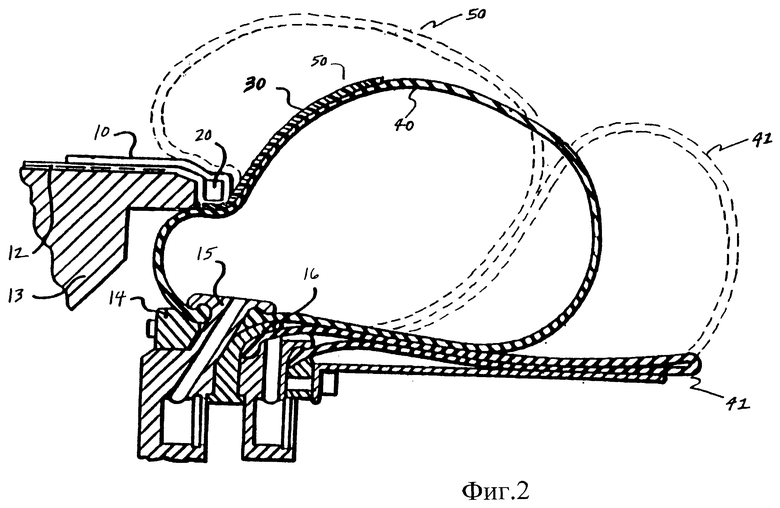

Фиг. 2 представляет условный разрез, изображающий альтернативный конкретный вариант осуществления шиноформовочной машины, в которой применяются два перекатываемых баллона для загибания слоев шины вверх и вокруг бортового кольца, и изображающий первый антиадгезивный баллон в частично спущенном состоянии и отделенным от слоев шины, и второй баллон в спущенном состоянии. Функции второго баллона заключаются в том, чтобы способствовать загибанию вверх первого баллона. Баллоны показаны также в альтернативном накачанном состоянии.

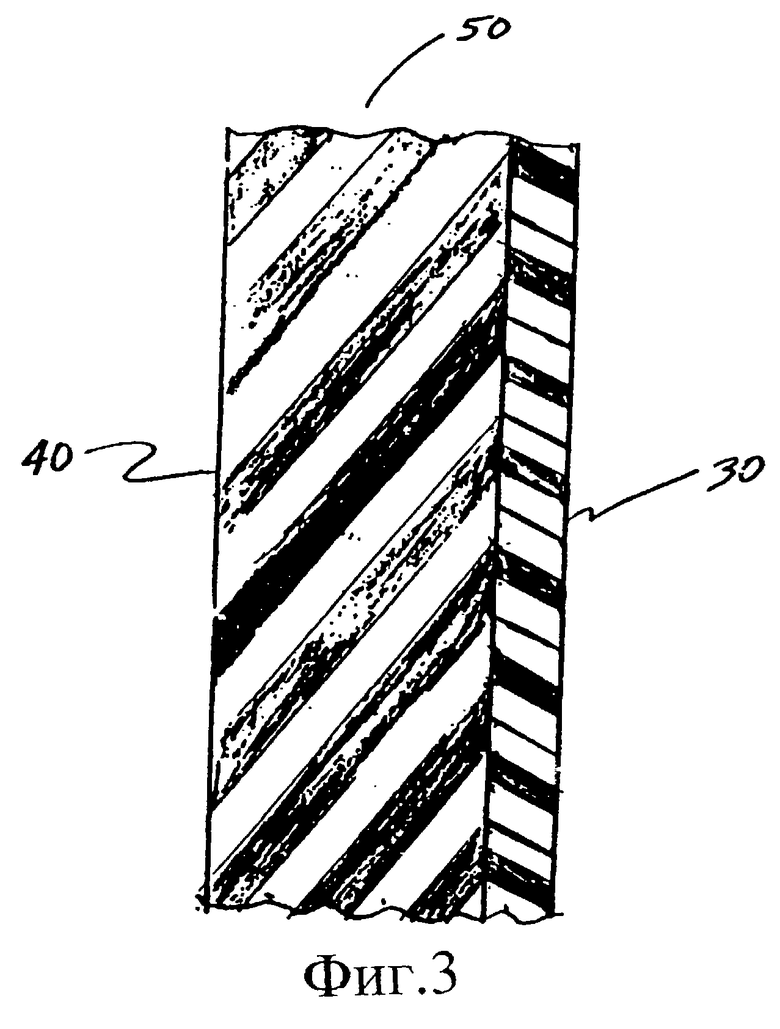

Фиг. 3 представляет условный разрез, изображающий альтернативный конкретный вариант осуществления накачиваемого антиадгезивного баллона согласно изобретению, в котором антиадгезивная резина образует отдельный слой, приклеенный к телу баллона.

Фиг.1 изображает антиадгезивный баллон 50, содержащий антиадгезивную резину 30 и эластомерный материал 40, причем баллон изображен в частично спущенном состоянии и установленным на шиноформовочной машине, имеющей барабан или оправку 13. Один край баллона 50 зажат между монтажными кольцами 14 и 15, а другой край баллона 50 зажат между монтажными кольцами 15 и 16. Тело слоя шины - тело 12 слоя - показано обернутым вокруг оправки 13. Кроме того, на оправке 13 расположено бортовое кольцо 20. Антиадгезивный баллон 50 изображен в частично спущенном состоянии и отделенным от слоя 10 шины после того, как баллон 50 завернул слой 10 шины вокруг бортового кольца 20 шины к телу 12 слоя. Когда антиадгезивный баллон накачан, как показано положением пунктирных линий, он заворачивает слой 10 шины вверх вокруг бортового кольца 20 шины к телу 12 слоя. Цикл загибания слоя 10 шины вверх и вокруг бортового кольца 20 завершается после опускания и отделения антиадгезивного баллона 50 от слоя 10 шины. Новый цикл начинается после накачивания антиадгезивного баллона 50 для загибания еще одного слоя вверх вокруг бортового кольца 20.

Фиг. 2 изображает другой конкретный вариант осуществления настоящего изобретения, в котором антиадгезивный баллон 50 применяется с другим баллоном 41 на шиноформовочной машине. Баллон 50 выполняет ту же функцию, что и баллон, показанный на фиг. 1, однако баллон 41 не является антиадгезивным баллоном и служит для нажима на антиадгезивный баллон 50, который в свою очередь контактирует со слоем 10 шины, заворачивая его вверх вокруг бортового кольца 20 шины. Фиг.2 изображает антиадгезивный баллон 50 в частично спущенном состоянии и отделенным от слоя 10 шины после того, как антиадгезивный баллон 50 завернул слой 10 шины вокруг бортового кольца 10 шины к телу 12 слоя. Фиг.2 также изображает баллон 41 полностью спущенным и в альтернативном варианте, как показано положением пунктирных линий, в накачанном состоянии и оказывающим нажим на антиадгезивный баллон 50.

Фиг. 3 изображает конкретный вариант осуществления антиадгезивного баллона 50 согласно изобретению, содержащего антиадгезивную резину 30, приклеенную к эластомерному материалу 40 баллона для образования тела накачиваемого антиадгезивного баллона.

Одним из преимуществ антиадгезивного баллона согласно настоящему изобретению является то, что из-за смешения антиадгезивной композиции с первым каучуком и формирования антиадгезивной резины 30 нет необходимости наносить материал покрытия (такой как лак, паста или гелеобразный материал) на эластомерную смесь, которая образует тело баллона, чтобы достичь подходящих свойств антиадгезивности и отверждения для изготовления пневматических шин. Антиадгезивную композицию смешивают с первым каучуком для образования отдельной и новой антиадгезивной резины, и поэтому нет необходимости в многоэтапном процессе отверждения, требующем непосредственного нанесения покрытия на тело баллона или осаждения антиадгезивной композиции с помощью растворителя или носителя, уменьшающего вязкость, для образования антиадгезивного покрытия или слоя. Как таковая, антиадгезивная резина, которая является результатом настоящего изобретения, может образовывать отдельный работоспособный слой резины. Тогда этот слой исключает дополнительные этапы обработки, характерные для известного уровня техники, и приводит к более простому и более эффективного способу формирования антиадгезивного баллона без необходимости работать с дополнительными растворителями или покрытиями и применять эти растворители и покрытия. Следовательно, можно увеличить общую производительность процесса изготовления баллона, а также обеспечить выгоды для окружающей среды благодаря исключению применения дополнительного растворителя.

Еще одним преимуществом антиадгезивного баллона согласно настоящему изобретению является уменьшенный риск того, что антиадгезивная композиция будет трескаться, отслаиваться или эродировать на теле баллона при выводе его из контакта с липким слоем 10 шины во время повторяющихся циклов загибания с накачиванием и опусканием, поскольку антиадгезивный баллон согласно настоящему изобретению является результатом получения не просто антиадгезивного покрытия или слоя из антиадгезивной композиции, а совершенного состава резины, обладающего свойствами антиадгезивности и отверждения, делающими его пригодным для применения при изготовлении пневматических шин. В результате, антиадгезивная композиция сшита поперечными связями с первым каучуком для образования единой антиадгезивной резины 30. Антиадгезивная резина 30 является результатом того, что этот состав демонстрирует подходящие свойства отверждения и антиадгезивности для применения в качестве материала тела баллона при изготовлении пневматических шин.

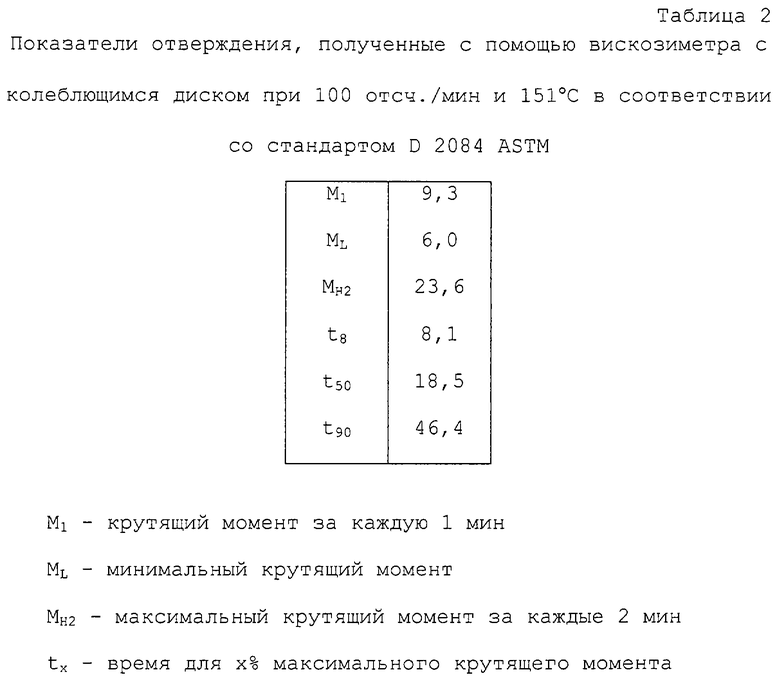

Свойства отверждения, которые имеются в виду как "подходящие", определяются путем измерения с использованием "Способа качественной вулканизации резины с использованием измерителя отверждения с колеблющимся диском" в соответствии со стандартом D 2084 Американского общества испытания материалов (АОИМ) (ASTM D 2084 Method for Rubber Property Vulcanisation Using Oscillating Disc Cure Meter), упоминаемым здесь для справок, и отображают свойства модуля (упругости), предела прочности при растяжении, а также удлинения, характерные для данных кривой отверждения, приведенных в табл. 2 описания этого способа. Такие физические свойства смесей отвержденной резины или вулканизатов полнее описаны в "Справочнике Вандербильта по резине" (Vanderbilt Rubber Handbook), 13-е издание, под редакцией Роберта Ф. Ома (Robert F. Ohm) (Норуолк, штат Коннектикут, США, "Ар. Ти. Вандербильт Ко., Инк. (R.T. Vanderbilt Co., Inc.), 1990), сс. 518-541, который приведен здесь в качестве ссылки. Отверждение или вулканизация резины изменяет ее физические свойства и увеличивает вязкость, твердость, модуль (упругости), предел прочности при растяжении, стойкость к абразивному износу и повторное связывание. Загибающий баллон должен состоять из резины, которая имеет подходящие физические свойства, связанные с высокой долговечностью, хорошей стойкостью на срез и повторным связыванием, потому что она по определению подвергается повторяющимся циклам накачивания и опускания в процессе изготовления пневматических шин. Одним из преимуществ настоящего изобретения является то, что антиадгезивная композиция отверждается с каучуком для образования антиадгезивной резины с такими подходящими свойствами для применения при изготовлении пневматических шин, а более конкретно - для повторяющихся циклов накачивания и спускания при использовании в качестве баллона.

Под "подходящими свойствами антиадгезивности" подразумевается то, что баллон сохраняет свою гибкость и не проявляет видимую эрозию или прилипание к сырой, отвержденной и частично отвержденной резине из эластомерных структур, применяемых и наблюдаемых в реальном производстве шин. Следовательно, поскольку свойства антиадгезивности согласно настоящему изобретению достигаются благодаря составу единой антиадгезивной резины с подходящими свойствами отверждения, отсутствует риск ухудшения свойств антиадгезивности из-за образования разрывов, трещинообразования, отслаивания или эрозии применяемой антиадгезивной композиции, которые имеют место в известных технических решениях.

Еще одним преимуществом настоящего изобретения, в котором свойства антиадгезивности являются результатом состава единой антиадгезивной резины с подходящими свойствами отверждения, также является отсутствие риска того, что произойдет снижение гибкости, долговечности и работоспособности резинового баллона. Недостатком, который устраняется настоящим изобретением, является риск того, что антиадгезивная композиция не придает адекватные свойства отверждения эластомерному материалу, образующему тело баллона, когда ее приклеивают в качестве отдельного слоя или покрытия к резиновому баллону. Этот риск исключается антиадгезивной резиной 30 согласно настоящему изобретению, потому что свойства антиадгезивности баллона обусловлены составом единой антиадгезивной резины с описанными подходящими свойствами.

Еще одним преимуществом конкретного варианта осуществления антиадгезивного баллона согласно настоящему изобретению является то, что тело баллона может быть изготовлено из антиадгезивной резины 30. Это позволяет изготавливать баллон без необходимости подготовки отдельного антиадгезивного материала и приклеивания его к телу баллона и тем самым обеспечивает экономию затрат на один этап изготовления, что позволяет достичь повышенной производительности при изготовлении баллонов, а также позволяет изготавливать баллон, не подверженный каким-либо возможным дефектам из-за приклеивания отдельного антиадгезивного материала к телу резинового баллона.

И еще одно преимущество антиадгезивного баллона согласно настоящему изобретению относится к свойствам, связанным с составом антиадгезивной резины. Поскольку свойства антиадгезивности баллона обусловлены получением состава антиадгезивной резины с подходящими свойствами отверждения и антиадгезивности для применения при изготовлении пневматических шин, предписываемыми стандартом ASTM D 2084, упоминаемым здесь для справок, а не просто с наличием слоя или покрытия из антиадгезивной композиции, то можно изготавливать антиадгезивный баллон, внося минимальное изменение в существующий заводской процесс изготовления баллонов.

В альтернативном конкретном варианте осуществления антиадгезивный баллон можно изготавливать путем приклеивания слоя антиадгезивной резины толщиной от примерно 0,76 до примерно 1,02 мм (от примерно 0,030 до примерно 0,040 дюйма) в соответствии с настоящим изобретение к телу 40 баллона посредством, например, нанесения на тело 40 баллона вещества, придающего клейкость, цемента, или посредством каландрирования, или путем нанесения подобного вещества в качестве слоя ламината, например, так, как описано в патентах США 5213823 и 5250142, включенных здесь в качестве ссылок, или с помощью любых других обычных средств в качестве части существующего заводского процесса изготовления, предназначенного для формирования накачиваемого баллона. Как правило, обычный баллон может быть сформирован из нескольких слоев резины с армирующей тканью или армирующим материалом, или без такой ткани или материала. Следовательно, при изготовлении антиадгезивного баллона согласно настоящему изобретению можно сохранять тот же самый обычный процесс изготовления баллонов с простой добавкой еще одного слоя резины, состоящего из антиадгезивной резины 30, для приклеивания к любому другому слою или слоям, уже содержащим эластомерный материал 40 резины. Поэтому создание антиадгезивного баллона согласно настоящему изобретению можно реализовать без каких-то новых или других этапов приклеивания, которые имели бы место в случае применения какого-либо ранее известного многослойного баллона.

При осуществлении изобретения на практике антиадгезивный баллон формируют, создавая антиадгезивную резину, из которой может быть изготовлена, по меньшей мере, часть баллона, например - часть, находящаяся в контакте с сырым слоем шины, как показано на фиг.1 и 2. Это является альтернативой простому нанесению покрытия из антиадгезивной композиции на баллон.

Антиадгезивная резина содержит смесь первого каучука и антиадгезивной композиции, обеспечивающую получение антиадгезивной резины с подходящими свойствами антиадгезивности и отверждения для применения при изготовлении пневматических шин. Первый каучук может быть натуральным или синтетическим каучуком или смесью этих двух каучуков. Под термином "натуральный каучук" подразумевается каучук, полученный из природных источников, или его химический эквивалент, такой как цис-1,4-полиизопрен. Примеры синтетических каучуков включают в себя каучукоподобные полимеры, получаемые путем полимеризации алифатических диолефинов с сопряженными связями, таких как бутадиен-, изопренпентадиены, и т. д. Эти каучуки содержат ненасыщенные углеродные цепи, и такие каучуки известны в данной области техники, как показывает стандарт D1418-85A Американского национального института стандартов (АНСИ)/АОИМ (ANSI/ASTM Standard D1418-85A), включенный здесь в качестве ссылки, в котором эти каучуки названы R-каучуками (сырыми каучуками), и их сущность раскрыта в патенте США 5552483, приведенном здесь в качестве ссылки. В предпочтительных конкретных вариантах осуществления применяется натуральный каучук. Можно также применять смеси каучуков.

Антиадгезивная композиция может быть галогенированным и сульфонированным полимером, который проявляет подходящие свойства антиадгезивности, а также хорошую прочность и гибкость для применения в качестве компонента баллона при изготовлении пневматических шин. Предпочтительным конкретным вариантом осуществления антиадгезивной композиции является хлорсульфонированный полиэтилен.

В предпочтительном конкретном варианте осуществления антиадгезивную резину формируют путем смешивания натурального каучука, такого как цис-1,4-полиизопрен, или синтетического каучука, такого как бутадиен-стирольный, или их смесей, с антиадгезивной композицией, предпочтительно хлорсульфонированным полиэтиленом, который при сшивании с каучуком дает состав, проявляющий подходящие свойства отверждения для применения при изготовлении пневматических шин. Антиадгезивные резины и резиновые смеси согласно этому изобретению обрабатывают эффективными количествами технологических добавок, ускорителей, сшивающих и отверждающих материалов, противостарителей, наполнителей и т.п. для обеспечения антиадгезивной резины с подходящими свойствами отверждения для применения с накачиваемым баллоном при изготовлении пневматических шин.

Технологические добавки могут включать в себя, но не ограничиваются этим технологические масла, воски, пластификаторы, предпочтительно н-фенил-n-фенилендиамин, расширители, разбавители, химические кондиционеры, гомогенизующие агенты и пептизаторы, такие как меркаптаны, нефтяные и вулканизированные растительные масла, смолы, канифоли и т.п., известные в данной области техники, см. "Справочник Вандербильта по резине", 13-е издание, опубликованный "Ар. Ти. Вандербильт Ко. , Инк." Норуолк, штат Коннектикут, США (1990), сс. 275-289, который включен здесь в качестве ссылки.

Ускорители включают в себя вещества типа тиазола, такие, как MBTS (бензотиазилдисульфид) и МВТ (меркаптобензотиазол), TMTD (тетраметилтиурамдисульфид) и TETD (тетраэтилтиурам-дисульфид). Сшивающие и отверждающие агенты включают в себя серу, оксид цинка и жирные кислоты. Хлорсульфонированный полиэтилен может быть сшит с помощью множества отверждающих систем. Чаще всего используют отверждающие системы на основе оксида цинка и магнезии в качестве кислых рецепторов. Противостарители включают в себя антиоксиданты и антиозонанты, известные в данной области техники. Наполнители включают в себя угольную сажу, карбонаты кальция и минеральные наполнители, такие, как глинозем и глина, о которых известно, что они повышают твердость, прочность и стойкость к разрыву или абразивному износу.

Некоторые из материалов, необходимых для подготовки и практического осуществления изобретения, известны в данной области техники, а в других случаях специалисты в данной области техники могут подготовить такие материалы без каких-либо необязательных экспериментов. Например, хлорсульфонированный полиэтилен, известный под названием ХИПАЛОН, поставляется в промышленных масштабах E.I. duPont de Nemours and Co., Уилмингтон, штат Делавэр, США. Такие материалы описаны в литературе, см. "Справочник Вандербильта по резине", 13-е издание, опубликованный R.T. Vanderbilt Co., Inc., Норуолк, штат Коннектикут, США (1990), cc. 752-758, который включен здесь в качестве ссылки.

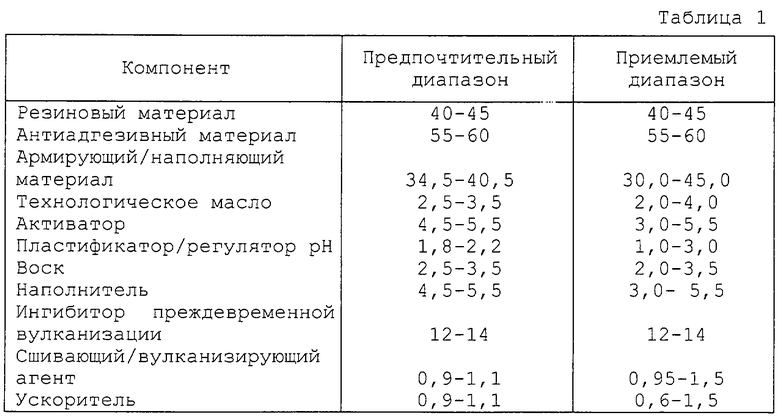

Предпочтительные формы антиадгезивной резины также отличаются соответствием составу, в мас.ч. определенному в результате анализа (см. табл.1).

Антиадгезивную резину согласно изобретению получают путем смешения материалов за один или несколько этапов с использованием различных типов дробилок, мешалок и смесителей, известных в данной области техники. Например, резиновую смесь первого каучука и антиадгезивной композиции можно обрабатывать наполняющим воском, антистарителями, технологическим маслом с ускорителями, отверждающими и сшивающими агентами и остальными антистарителями, добавляемыми за один этап. Единственный этап является предпочтительным конкретным вариантом осуществления, однако, можно предусмотреть возрастающие добавки других описанных материалов на дополнительных этапах.

Возможные составы антиадгезивной резины, применяемой в антиадгезивном баллоне, приведены ниже.

Следующий пример иллюстрирует получение антиадгезивной резины и антиадгезивного баллона согласно изобретению. Этот пример представлен для дополнительной иллюстрации и пояснения настоящего изобретения и его ни в коем случае не следует считать ограничительным. Если где-либо в этом примере и где-либо в заявке и формуле изобретения не указано иное, все части и проценты являются массовыми. Проценты приведены из расчета на 100 мас. ч. резины, т. е. натурального каучука и хлор-сульфонированного полиэтилена. Температуры указаны в градусах Цельсия.

Пример 1

В этом примере описана одна типовая композиция антиадгезивной резины согласно изобретению. Антиадгезивную резину формируют путем смешения натурального каучука - цис-1,4-полиизопрена - и хлорсульфонированного полиэтилена с образованием смеси, добавления наполнителей, армирующих веществ, технологических добавок и пластификаторов. Сшивающие агенты, оксиды металлов, ускорители отверждения и активаторы отверждения примешивают в эту смесь в мешалке Бэнбюри (Banbury) до достижения однородности. Была получена смесь следующего состава, представленного ниже в частях образующих его ингредиентов.

Натуральный каучук - 43

Хлорсульфонированный полиэтилен - 57

Угольная сажа ( 660) (по стандарту D 1765 ASTM) - 5

Карбонат кальция - 32,2

Технологическое масло - 3

Оксид цинка - 5

Стеариновая кислота - 1

н-Фенил-n-фенилендиамин - 1

Воск - 3

Диоксид титана - 5

Оксид магния - 13,3

Сера - 0,96

Бензотиазилдисульфид - 1

Свойства отверждения получали, используя вискозиметр с колеблющимся диском, работавший при температуре 151oС и на частоте 100 отсчетов в минуту (отсч. /мин). Сведения о назначении вискозиметров с колеблющимися дисками можно найти в "Справочнике Вандербильта по резине", 13-е издание, под редакцией Роберта Ф. Ома (Норуолк, штат Коннектикут, США, "Ар.Ти. Вандербильт Ко. , Инк. ", 1990), сс. 554-558, который приведен здесь в качестве ссылки. Процедура работы измерителя отверждения и стандартизированные значения зависимости времени от крутящего момента приведены в стандарте D 2084 ASTM, а также описаны в патенте США 4790365 (Sandstrom), которые приведены здесь в качестве ссылок.

Композиция антиадгезивной резины, полученная в соответствии с этим примером, проявила показатели отверждения, приведенные в табл.2.

Все единицы крутящих моментов выражены в динах на метр. Время выражено в минутах.

Сразу же после формирования слоя антиадгезивной резины его отверждали для формирования тела антиадгезивного баллона. Неотвержденный слой антиадгезивной резины, полученной согласно примеру 1, приклеивали к телу эластомерного материала, который в данной области техники известен как применяемый для изготовления накачиваемых баллонов при изготовлении шин. Затем изготавливали антиадгезивный баллон, помещая армирующую ткань каландрированной массы натурального каучука на барабан баллоноформовочной машины. Затем помещали второй лист каландрированной массы натурального каучука на армирующую ткань. Затем помещали еще один лист каландрированной массы натурального каучука на лист каландрированной массы натурального каучука. Затем помещали антиадгезивную резину на каландрированную массу натурального каучука. Затем извлекали барабанный блок из баллоноформовочной машины и отверждали. Отверждение слоя антиадгезивной резины для формирования антиадгезивного баллона проводили в процессе обработки в автоклаве, известном в данной области техники, при этом автоклав работал в течение 50 минут при температуре 144oС и избыточном давлении 551,58 кПа (80 фунтов сил на квадратный дюйм (фн-с/кв. д)).

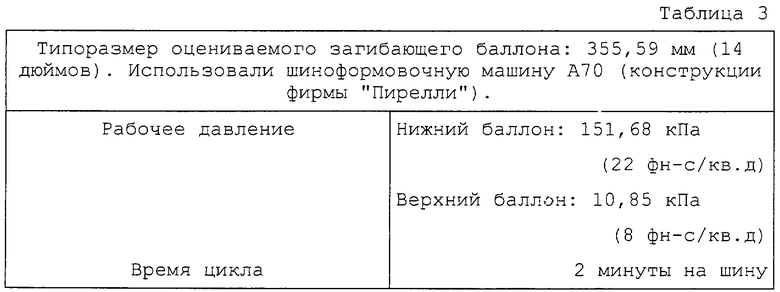

Чтобы лучше оценить эффективность антиадгезивных свойств согласно изобретению, загибающий баллон, содержащий антиадгезивную резину, соответствующую составу, приведенному в примере 1, использовали в оборудовании для изготовления шин в реальных рабочих условиях, сводка которых приведена в табл. 3.

По истечении периода приблизительно 20000 циклов, который является стандартным сроком службы известных баллонов, практические результаты показали отсутствие видимого трещинообразования, отслаивания или эрозии тела антиадгезивного баллона согласно настоящему изобретению вследствие контакта с липким слоем 10 шины во время повторяемых циклов загибания с накачиванием и опусканием. Более того, за этот период баллон согласно настоящему изобретению не прилипал к неотвержденным слоям каркаса обрабатываемых шин.

Ясно, что эти и другие преимущества, которые будут очевидны для специалиста в данной области техники, являются выгодными и позволяют проводить процесс изготовления шин и применяемых при этом антиадгезивных баллонов без ущерба качеству и свойствам отверждения антиадгезивного баллона. Понятно, что хотя сущность настоящего изобретения раскрыта в связи с его применением при изготовлении пневматических шин, настоящее изобретение точно так же можно применять на аналогичных операциях, при которых можно наносить антиадгезивную резину.

Вышеупомянутое описание приведено, чтобы научить обычного специалиста в данной области техники тому, как осуществить настоящее изобретение на практике, а не для того, чтобы подробно описать все те очевидные модификации и изменения изобретения, которые будут ясны специалисту в данной области техники по прочтения этого описания. Поэтому следует учесть, что все такие очевидные модификации и изменения находятся в рамках объема притязаний настоящего изобретения, который определяется формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕСПОРОШКОВЫЕ ПЕРЧАТКИ И СПОСОБ ИЗГОТОВЛЕНИЯ БЕСПОРОШКОВЫХ ПЕРЧАТОК В ПОТОЧНОМ РЕЖИМЕ | 2004 |

|

RU2362789C2 |

| КОНСТРУКЦИЯ, СОДЕРЖАЩАЯ СВЯЗЫВАЮЩИЙ СЛОЙ | 2012 |

|

RU2610511C2 |

| РЕМЕННЫЕ ПЕРЕДАЧИ НА ОСНОВЕ ЭТИЛЕН-АЛЬФА-ОЛЕФИНОВЫХ ЭЛАСТОМЕРОВ | 1995 |

|

RU2141979C1 |

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ С ПРОТЕКТОРНЫМ БРАСЛЕТОМ В ВИДЕ КОНСТРУКЦИИ ИЗ БЕГОВОГО СЛОЯ И ОСНОВАНИЯ | 2003 |

|

RU2304050C2 |

| КОНСТРУКЦИЯ, ВКЛЮЧАЮЩАЯ СОЕДИНИТЕЛЬНЫЙ СЛОЙ | 2006 |

|

RU2401743C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА С КАУЧУКОВЫМ КОМПОНЕНТОМ, СОДЕРЖАЩИМ КОМПОЗИТНЫЙ МАТЕРИАЛ ИЗ ТЕРМОПЛАСТИЧНОГО ПОЛИМЕРА И НАПОЛНИТЕЛЯ | 2014 |

|

RU2597311C2 |

| ЭКСТРУЗИЯ АДГЕЗИВА ДЛЯ ЛАМИНАТОВ ИЗ ДИНАМИЧЕСКИ ВУЛКАНИЗИРОВАННОГО ТЕРМОПЛАСТИЧНОГО ЭЛАСТОМЕРА | 2011 |

|

RU2569084C2 |

| ЗВУКОПОГЛОЩАЮЩАЯ САМОГЕРМЕТИЗИРУЮЩАЯСЯ ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2017 |

|

RU2725565C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВНУТРЕННЕГО ГЕРМЕТИЗИРУЮЩЕГО СЛОЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2010 |

|

RU2572993C2 |

| ШИНА И СШИВАЕМАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2317901C1 |

Изобретение относится к шинной промышленности и может быть использовано при изготовлении покрышек пневматических шин на шиноформовочном барабане. Накачиваемый баллон выполнен из эластомерного материала, часть внешней поверхности которого имеет антиадгезивную резину, содержащую смесь природного каучука и хлорсульфонированного полиэтилена и имеющую подходящие свойства отверждения и антиадгезивности для применения в устройстве для изготовления пневматических шин. В способе изготовления накачиваемого баллона смешивают натуральный каучук и хлорсульфонированный полиэтилен для формирования антиадгезивной резины, формуют первый слой и приклеивают его к эластомерному материалу, образующему второй слой накачиваемого баллона. Антиадгезивная резина содержит натуральный каучук, хлорсульфонированный полиэтилен, ускоритель, пластификатор и оксиды металлов. В способе изготовления антиадгезивной резины объединяют натуральный каучук и хлорсульфонированный полиэтилен, добавляют наполнители, армирующие вещества, технологические добавки и пластификаторы, примешивают смешивающие агенты, оксиды металлов, ускорители отверждения и активаторы отверждения, формуют антиадгезивную резину с получением отдельного работоспособного слоя. Изобретение предусматривает способ использования накачиваемого баллона в устройстве для изготовления шин и способ использования накачиваемого баллона для заворота слоев корда вокруг бортовых колец при изготовлении покрышки на шиноформовочном барабане. Накачиваемый баллон не образует трещин при многократном его использовании, не образуется отслаивания антиадгезионной резины от эластомерного материала баллона, накачиваемый баллон не прилипает к неотвержденным, липким слоям каркаса собираемых покрышек пневматических шин при завороте слое корда на бортовые кольца. 6 с. и 9 з.п. ф-лы, 3 табл., 3 ил.

| Состав для травления форм глубокой печати | 1986 |

|

SU1359155A1 |

| US 5213823 А, 25.05.1993 | |||

| US 5250142 А, 05.10.1993 | |||

| US 5736593 А, 07.04.1998 | |||

| Нереверсивный вентильный электропривод постоянного тока | 1985 |

|

SU1272451A1 |

Авторы

Даты

2004-02-10—Публикация

2000-02-01—Подача