Настоящее изобретение относится к шине для колес транспортных средств с протекторным браслетом в виде конструкции из бегового слоя и основания.

Более подробно настоящее изобретение относится к шине для колес транспортных средств с протекторным браслетом, включающим в себя радиально внешний слой (протекторный беговой слой) и радиально внутренний слой (протекторное основание), причем указанный радиальный внутренний слой включает в себя эластомерную композицию с поперечными связями, содержащую, по меньшей мере, один слоистый неорганический материал.

Кроме того, настоящее изобретение относится к способу изготовления указанной шины.

В области изготовления шин для колес транспортных средств использование протекторного браслета в виде конструкции из бегового слоя и основания является известной.

Обычно протекторный беговой слой предназначен для контактирования с дорогой, и поэтому слой традиционно выполняют с канавками различной формы для того, чтобы разграничить совокупность блоков различной формы и размеров, и обычно слой содержит эластомерную композицию, предназначенную для обеспечения необходимой силы сцепления, сопротивления качению и износостойкости протектора для шины.

Связанное протекторное основание, которое традиционно совместно экструдируют или каландрируют с беговой дорожкой протектора и которое находится под беговой дорожкой протектора, в условиях обычной эксплуатации не предназначен для контактирования с дорогой, и обычно слой содержит эластомерную композицию, обладающую как механическими свойствами (статическими и динамическими), так и гистерезисными свойствами, отличными от свойств эластомерной композиции протекторного бегового слоя.

Обычно, в частности, для шины зимнего типа, т.e. шины, обеспечивающей хорошие эксплуатационные качества (например, хорошее сцепление с дорогой, хорошую стабильность рулевого управления, хороший комфорт при движении) без использования шипов или других механических средств даже при неблагоприятных атмосферных и дорожных условий, в частности при очень низких температурах на ледяном и/или снежном покрытии, рассматриваемая эластомерная композиция протекторного основания имеет более высокие механические свойства и более низкие гистерезисные показатели относительно эластомерной композиции протекторного бегового слоя.

Как упоминалось выше, протекторный браслет в виде конструкции из бегового слоя и основания является известным специалистам в данной области техники.

Например, в патенте США №4635693 раскрыта пневматическая шина, имеющая протекторный беговой слой и протекторное основание, в которой:

1) указанный протекторный беговой слой выполнен из эластомерного вещества, в котором 100 вес. частей каучукового компонента, представляющего собой, по меньшей мере, 50 вес. частей натурального каучука и/или полиизопренового каучука, самое большее 50 вес. частей полибутадиенового каучука, содержащего самое большее 20% 1,2-связующих единиц и самое большее 50 вес. частей каучука на основе сополимера бутадиена и стирола, содержащего самое большее 30 вес.% связующего стирола, объединяют с 50-100 вес. частями углеродной сажи и со смягчителем в количестве, удовлетворяющем следующему уравнению:

1,1x-44<y<1,1x-30,

где y является общим количеством смягчителя в вес. частях, а x является количеством углеродной сажи в вес. частях; причем указанный смягчитель имеет параметр полной растворимости в диапазоне от 8,0 до 9,0;

2) указанное протекторное основание выполнено из эластомерного вещества, в котором 100 вес. частей каучукового компонента, представляющего собой, по меньшей мере, 60 вес. частей натурального каучука и/или полиизопренового каучука, самое большее 40 вес. частей полибутадиенового каучука, содержащего самое большее 20% из 1,2-связующих единиц и самое большее 40 вес. частей каучука на основе сополимера бутадиена и стирола, содержащего самое большее 30 вес.% связующего стирола объединяют с от 2,6 до 3,6 вес. частями серы; и

3) указанное протекторное основание составляет объемную долю от 0,1 до 0,5 относительно полного объема протектора.

Следует отметить, что упомянутая шина имеет превосходную маневренность на заснеженных или покрытых льдом дорожных покрытиях и способна сохранять такое превосходное эксплуатационное качество в течение длительного времени эксплуатации.

В патенте США №6516847 описана шина с низким сопротивлением качения для транспортных средств, которая включает в себя, по меньшей мере, один брекерный слой, проходящий коаксиально, по меньшей мере, вокруг одного каркасного слоя, композитный протектор, проходящий коаксиально вокруг брекерного слоя и включающий в себя радиально внешний слой и радиально внутренний слой, в котором отношение между модулем упругости E' при 70°C радиально внутреннего слоя и модулем упругости E' при 70°C радиально внешнего слоя находится в интервале от 1,1 до 3, а отношение между значением тангенса дельта при 70°C радиально внутреннего слоя и значением тангенса дельта при 70°C радиально внешнего слоя составляет менее 0,8. Кроме того, в упомянутой шине достигается хороший баланс между характеристиками сопротивления качению, управления и комфортности при езде.

В заявке на патент США №2003/0015271 описана шина с каучуковым протектором в виде конструкции из бегового слоя/основания. Протекторное основание находится под беговым слоем протектора. Протекторное основание является относительно толстым, то есть составляет, по меньшей мере, 50% толщины протекторного бегового слоя. Желательно, чтобы эластомерная композиция протекторного основания содержала значительное количество серы для усиления физических свойств протекторного основания. Эластомерная композиция протекторного основания содержит комбинацию антиреверсионных веществ для противодействия тенденции реверсии физических свойств протекторного основания, который является относительно толстым по сравнению с беговой дорожкой протектора. Комбинация антиреверсионных веществ включает 1,3-бис(цитраконимидометил)бензол и гексаметилен-1,6-бис(тиосульфат), двунатриевую соль, дигидрат. Следует отметить, что упомянутая эластомерная композиция по существу поддерживает сохранность физических свойств протекторного основания, уменьшает рабочую температуру шины, а также сдерживает или даже устраняет растрескивание канавок в протекторном беговом слое.

В европейской патентной заявке EP 1270656 описана каучуковая композиция для основного протектора, включающая в себя 30-40 вес. частей углеродной сажи, обладающей количеством адсорбированного иода, соответствующего, по меньшей мере, 115 м2/г, 5-10 вес. частей диоксида кремния и 1,2-2,2 вес. частей серы, если исходить из 100 вес. частей каучукового компонента, в котором общее количество углеродной сажи и диоксида кремния составляет самое большее 45 вес. частей. Также описана пневматическая шина, использующая упомянутую каучуковую композицию для основного протектора. Следует отметить, что упомянутая эластомерная композиция имеет уменьшенные характеристики тепловыделения и превосходные усиливающие свойства.

Кроме того, следует отметить, что в некоторых случаях, в частности в случае зимней шины с очень высокими эксплуатационными характеристиками, такой как, например, шины, предназначенной для мощных автомобилей или, более широко, для шин, предназначенных для использования с привлечением высоких рабочих скоростей, для обеспечения упомянутых эксплуатационных качеств как при неблагоприятных атмосферных и дорожных условиях, так и на сухой или влажной дороге с увеличением механических свойств, причем как статических свойств (в частности, значений модулей упругости на растяжение и твердость), так и динамических свойств (в частности, динамический модуль упругости) эластомерной композиции протекторного основания.

Указанные шины, которые обычно относятся к шинам «HP» и «UHP» (высокого класса и ультравысокого класса), в частности, являются шинами, принадлежащими к категориям «V» и «Z», которые обеспечивают максимальные скорости соответственно от 210 до 240 и более 240 км/час, для которых хорошие эксплуатационные характеристики в любых атмосферных и дорожных условиях, несомненно, являются одним из самых важных факторов.

Уже известны различные способы увеличения механических свойств эластомерных композиций.

Например, прочность эластомерных композиций может быть увеличена увеличением плотности образования поперечных связей указанных композиций, используя большое количество серы или используя большое количество углеродной сажи или очень мелкой и структурированной углеродной сажи. Однако вышеупомянутые способы увеличения прочности могут привести к целому ряду недостатков.

Например, известно, что использование большого количества серы может вызвать исключительные реверсионные явления, которые приводят в результате к изменению эксплуатационной характеристики шины в процессе использования. С другой стороны, известно, что углеродная сажа дает промышленное изделие, обладающее поперечными связями, с отчетливо выраженными гистерезисными свойствами, то есть с увеличением рассеивания теплоты при динамических условиях происходит увеличение сопротивления качению шины. Кроме того, большое количество углеродной сажи вызывает увеличение вязкости эластомерной композиции и, соответственно, имеет отрицательное воздействие на перерабатываемость и экструдируемость композиции.

Для преодоления недостатков, вызванных использованием углеродной сажи, обычно используют так называемые «белые» усиливающие наполнители, в частности, диоксид кремния, с полной или частичной заменой углеродной сажи. Однако, хотя использование указанных усиливающих наполнителей приводит к хорошему сопротивлению надрыва, это также влечет за собой ряд недостатков, в основном связанных с плохим сродством указанных наполнителей по отношению к эластомерам, обычно используемым в производстве шин. В частности, для получения хорошей степени диспергирования диоксида кремния в матрице полимера необходимо подвергнуть смеси эластомеров длительному термомеханическому гомогонизационному воздействию. Чтобы увеличивать сродство диоксида кремния и матрицы эластомера, необходимо использовать подходящие связующие вещества, такие как, например, серосодержащие органосилановые препараты. Однако необходимость использования таких связующих веществ устанавливает ограничение на максимальную температуру, которая может быть достигнута во время операций по гомогенизации и термомеханической обработке композиции, чтобы избежать потери необратимой термической деструкции связующих веществ.

Поэтому существует проблема создания шины для колес машины с протекторным браслетом в виде конструкции из бегового слоя и основания, имеющей хорошие эксплуатационные характеристики (хорошее сцепление с дорогой, хорошая стабильность управляемости при движении, хороший комфорт при движении) как при неблагоприятных атмосферных, так и дорожных условиях, в частности при очень низких температурах на ледяном и/или снежном покрытии, и на сухой или влажной дороге. В частности, для получения упомянутых хороших эксплуатационных характеристик недостаточно увеличить механические свойства эластомерных композиций протекторного основания, а на самом деле необходимо создать эластомерные композиции, в которых вышеупомянутое увеличение достигнуто без влияния нежелательных воздействий на другие свойства, таких как, например:

вязкость; в частности, должно быть предотвращено появление слишком высоких значений вязкости, что позволяет получить эластомерные композиции с хорошей перерабатываемостью и хорошей экструдируемостью;

гистерезис (значения тангенса дельта); в частности, должно быть предотвращено появление слишком высоких значений гистерезиса во избежание слишком высокого сопротивления качению;

адгезионную способность невулканизированной шины, позволяющую избежать смещений между различными структурными элементами шин при ее производстве.

При этом возможно получение шины, обладающей упомянутыми эксплуатационными характеристиками с применением протекторного основания, которая включает каучуковую композицию, способную образовывать поперечные связи, к которой, по меньшей мере, добавляют один слоистый неорганический материал. Введение добавки указанного слоистого неорганического материала позволяет увеличить механические свойства эластомерной композиции, без появления нежелательных воздействий на его оставшиеся неизменными свойства (а именно вязкость, гистерезис, адгезионная способность до вулканизации).

Согласно первому объекту настоящего изобретения создана шина для колес транспортных средств, включающая в себя

каркасную конструкцию с, по меньшей мере, одним каркасным слоем, сформированным в виде по существу тороидальной конфигурации, противоположные боковые поверхности которой связаны с соответствующими правыми и левыми бортовыми проволоками, причем каждая бортовая проволока установлена в соответствующий борт;

брекерную конструкцию, включающую в себя, по меньшей мере, одну брекерную полосу, наложенную по периферии с внешней стороны относительно указанной каркасной конструкции;

протекторный браслет, наложенный по периферии на указанную брекерную конструкцию, включающий в себя радиально внешний слой, предназначенный для контактирования с дорогой, и радиально внутренний слой, вставленный между указанным радиально внешним слоем и упомянутой брекерной конструкцией;

пару боковых стенок, выполненных сбоку на противоположных сторонах относительно указанной каркасной конструкции;

при этом указанный радиально внутренний слой включает в себя эластомерную композицию с поперечными связями, содержащую:

(a) по меньшей мере, один диеновый эластомерный полимер;

(b) по меньшей мере, один слоистый неорганический материал, имеющий толщину отдельного слоя от 0,01 до 30 нм, предпочтительно от 0,05 до 15 нм.

Согласно другому объекту настоящего изобретения создан способ производства шины для колес транспортных средств, при котором

изготавливают невулканизированную шину посредством сборки, по меньшей мере, одного каркасного слоя, брекерной конструкции по периферии с внешней стороны относительно указанного каркасного слоя, протекторного браслета по периферии с внешней стороны относительно указанной брекерной конструкции, при этом упомянутый протекторный браслет включает в себя радиально внешний слой, предназначенный для контактирования с дорогой, и радиально внутренний слой, вставленный между указанным радиально внешним слоем и упомянутой брекерной конструкцией;

формируют невулканизированную шину в полости, образованной в вулканизационной пресс-форме;

нагревают упомянутую невулканизированную шину для образования поперечных связей;

при этом указанный радиально внутренний слой включает в себя эластомерную композицию с поперечными связями, содержащую:

(a) по меньшей мере, один диеновый эластомерный полимер;

(b) по меньшей мере, один слоистый неорганический материал, имеющий толщину отдельного слоя от 0,01 до 30 нм, предпочтительно от 0,05 до 15 нм.

Согласно еще одному предпочтительному варианту осуществления указанный радиально внутренний слой получают с помощью намотки, по меньшей мере, одной лентообразной полосы, состоящей из эластомерной композиции с поперечными связями, витками, примыкающими один к другому. Предпочтительно также радиально внешний слой протекторного браслета получают с помощью намотки, по меньшей мере, одной лентообразной полосы, состоящей из эластомерной композиции с поперечными связями, витками примыкающими один к другому. Указанная лентообразная полоса может быть выполнена, например, с помощью экструдирования указанной эластомерной композиции с поперечными связями. Предпочтительно невулканизированную шину получают посредством сборки ее конструктивных элементов на тороидальном основании. Дополнительные детали способов формования и/или укладки различных компонентов шины на тороидальное основание описаны, например, в международной патентной заявке WO 01/36185 и в европейском патенте EP 976536.

Согласно одному предпочтительному варианту осуществления упомянутая эластомерная композиция дополнительно содержит (c), по меньшей мере, один усиливающий наполнитель из углеродной сажи.

Согласно одному предпочтительному варианту осуществления указанный радиально внутренний слой образуют с помощью эластомерной композиции с поперечными связями, имеющей динамический модуль упругости (E') при 23°C от 10 до 30 МПа, предпочтительно от 15 до 20 МПа. Указанный динамический модуль упругости может быть измерен, используя разрывную машину марки «Instron» в режиме растяжение-сжатие согласно способу, описанному в нижеприведенных примерах.

Согласно одному предпочтительному варианту осуществления указанный радиально внутренний слой имеет толщину, составляющую, по меньшей мере, 10%, предпочтительно от 20 до 70% относительно общей толщины протекторного браслета.

Согласно одному предпочтительному варианту осуществления вышеупомянутая эластомерная композиция дополнительно содержит, по меньшей мере, одно силановое связующие вещество (d).

Согласно одному предпочтительному варианту осуществления упомянутый слоистый неорганический материал (b) присутствует в эластомерной композиции в количестве от 1 части на сто частей полимера до 120 частей на сто частей полимера, предпочтительно от 5 частей на сто частей полимера до 80 частей на сто частей полимера.

Для целей настоящего описания и следующей далее формулы изобретения обозначение «части на сто частей полимера» означает весовое содержание данного компонента эластомерной композиции в 100 весовых частях диенового эластомерного полимера.

Согласно одному предпочтительному варианту осуществления слоистый неорганический материал (b), который может быть использован в настоящем изобретении, может быть выбран, например, из слоистых силикатов, таких как: смектиты, например, монтмориллонит, нонтронит, бейделлит, волконскоит, гекторит, сапонит, сауконит; вермикулит; галлуазит; серицит; или их смеси.

Особенно предпочтительным является монтмориллонит.

Для нанесения слоистого неорганического материала (b), более совместимого с диеновым эластомерным полимером (a), упомянутый слоистый неорганический материал (b) может быть поверхностно обработан веществом, улучшающим совместимость.

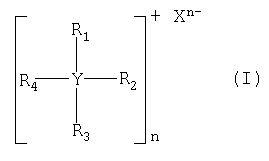

Согласно одному предпочтительному варианту осуществления указанное вещество, улучшающее совместимость, может быть выбрано, например, из четвертичного аммония или фосфонитных солей, имеющих общую формулу (I):

в которой:

- Y представляет собой N или P;

- R1, R2, R3 и R4, которые могут быть идентичными или различными, представляют собой линейную или разветвленную C1-C20 алкильную или гидроксиалкильную группу; линейную или разветвленную C1-C20 алкенильную или гидроксиалкенильную группу; группу -R5-SH или -R5-NH, в которой R5 представляет собой линейную или разветвленную C1-C20 алкиленовую группу; C6-C18 арильную группу; C7-C20 арилалкильную или алкиларильную группу; C5-C18 циклоалкильную группу, причем упомянутая циклоалкильная группа может содержать гетероатом, такой как кислород, азот или сера;

- Xn представляет собой анион, такой как ион хлора, ион сульфата или ион фосфата;

- n представляет собой 1, 2 или 3.

Поверхностная обработка слоистого неорганического материала (b) веществом, улучшающим совместимость, может быть выполнена согласно известным способам, например, таким как реакцией ионного обмена между слоистым неорганическим материалом и веществом, улучшающим совместимость: дополнительные детали описаны, например, в патентах США №4136103, 5747560 или 5952093.

Пример слоистого неорганического материала (b), который может быть использован согласно настоящему изобретению и является общедоступным, является продуктом, известным как Dellite® 67G от Laviosa Chimica Mineraria S.p.A.

Согласно одному предпочтительному варианту осуществления диеновый эластомерный полимер (a), который может быть использован в настоящем изобретении, может быть выбран из обычно используемых в эластомерных серосодержащих композиций с поперечными связями, которые являются особенно подходящими при производстве шины, то есть из каучуковых полимеров или сополимеров с ненасыщенными цепями, имеющих температуру перехода в стеклообразное состояние (Tg) обычно ниже 20°C, предпочтительно в диапазоне от 0 до -110°C. Приведенные полимеры или сополимеры могут иметь природное происхождение или могут быть получены полимеризацией в растворе, эмульсионной полимеризацией или газофазной полимеризацией одного или более конъюгированных диолефинов, необязательно смешанных, с, по меньшей мере, одним сомономером, выбранным из моновиниларенов и/или полярных сомономеров в количестве самое большее 60 вес.%.

Конъюгированные диолефины обычно содержат от 4 до 12, предпочтительно от 4 до 8 атомов углерода, и могут быть выбраны, например, из группы, включающей в себя: 1,3-бутадиен, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 3-бутил-1,3-октадиен, 2-фенил-1,3-бутадиен или их смесей. Особенно предпочтительными являются 1,3-бутадиен и изопрен.

Моновиниларены, которые могут быть по выбору использованы как сополимеры, обычно содержат от 8 до 20, предпочтительно от 8 до 12 атомов углерода, и могут быть выбраны, например, из: стирола; 1-винилнафталина; 2-винилнафталина; различных алкил, циклоалкил, арил, алкиларил или арилалкил-производных стирола, таких как, например, a-метилстирол, 3-метилстирол, 4-пропилстирол, 4-циклогексилстирол, 4-додецилстирол, 2-этил-4-бензилстирол, 4-p-толилстирол, 4-(4-фенилбутил)стирол или их смесей. Особенно предпочтительным является стирол.

Полярные сополимеры, которые могут быть при желании выбраны, например, из: винилпиридина, винилхинолина, акриловой кислоты и сложных эфиров алкилакриловой кислоты, нитрилов или их смесей, таких как, например, метил акрилат, этил акрилат, метиловый метакрулат, этиловый метакрулат, акрилонитрил или их смеси.

Предпочтительно диеновый эластомерный полимер (a), который может быть использован в настоящем изобретении, может быть выбран, например, из: цис-1,4-полиизопрена (природного или синтетического, предпочтительно природного каучука), 3,4-полиизопрена, полибутадиена (в частности, полибутадиена с высоким содержанием 1,4-цис), необязательно галогенированных сополимеров изопрена/изобутена, сополимеров 1,3-бутадиена/акрилонитрила, сополимеров стирола/1,3-бутадиена, сополимеров стирола/изопрена/1,3-бутадиена, сополимеров стирола/1,3-бутадиена/акрилонитрила или их смесей.

Согласно одному предпочтительному варианту осуществления вышеупомянутая эластомерная композиция включает, по меньшей мере, 10 вес.%, предпочтительно от 20 до 90 вес.% по отношению ко всему весу, по меньшей мере, одного диенового эластомерного полимера (a) природного каучука.

Упомянутая эластомерная композиция может по выбору включать, по меньшей мере, один эластомерный полимер одного или нескольких моноолефинов с олефиновым сомономером или их производными (a'). Моноолефины могут быть выбраны из: этилена и α-олефинов, обычно содержащих от 3 до 12 атомов углерода, таких как, например, пропилена, 1-бутена, 1-пентена, 1-гексена, 1-октена или их смесей. Предпочтительны следующие: сополимеры между этиленом и олефином, по выбору с диеном; гомополимеры изобутена или его сополимеры с небольшими количествами диена, которые по выбору, по меньшей мере, частично галогенизируют. Диен, используемый по выбору, обычно содержит от 4 до 20 атомов углерода и предпочтительно выбран из: 1,3-бутадиена, изопрена, 1,4-гексадиена, 1,4-циклогексадиена, 5-этилиден-2-норборнена, 5-метилен-2-норборнена, винилнорборнена или их смесей. Среди них особенно предпочтительны следующие: сополимеры этилена/пропилена (EPR) или сополимеры этилена/пропилена/диена (EPDM); полиизобутен; бутилкаучуки; галобутилкаучук, в частности, хлоробутилкаучук или бромбутилкаучук или их смеси.

Также может быть использован диеновый эластомерный полимер (a) или эластомерный полимер (a'), функционализированный взаимодействием с подходящими агентами обрыва цепи или связующими веществами. В частности, диеновые каучуковые полимеры, полученные анионной полимеризацией в присутствии металлоорганического инициатора (в частности, литийорганического инициатора), могут быть функционализированы с помощью взаимодействия остаточных металлоорганических групп, полученных от инициатора с подходящими агентами обрыва цепи или связующими веществами, например, такими как, имины, карбодиимиды, алкилтин галиды, замещенные бензофеноны, алкоксисиланы или арилоксисиланы (см., например, европейский патент EP 451604 или патенты США №4742124 и 4550142).

Как упоминалось выше, эластомерная композиция дополнительно содержит, по меньшей мере, один усиливающий наполнитель (c) из углеродной сажи.

Согласно одному предпочтительному варианту осуществления усиливающий наполнитель (c) из углеродной сажи, который может быть использован в настоящем изобретении, может быть выбран из углеродной сажи, которые имеют площадь поверхности не менее чем 20 м2/г (определенной с помощью поглощения CTAB, как описано в стандарте ISO 6810).

Согласно одному предпочтительному варианту осуществления упомянутый усиливающий наполнитель (c) из углеродной сажи содержится в эластомерной композиции в количестве от 0,1 части на сто частей полимера до 120 частей на сто частей полимера, предпочтительно от 20 частей на сто частей полимера до 90 частей на сто частей полимера.

Как упоминалось выше, эластомерная композиция дополнительно содержит, по меньшей мере, одно силановое связующее вещество (d).

Согласно одному предпочтительному варианту осуществления силановое связующее вещество (d), которое может быть использовано в настоящем изобретении, может быть выбрано из веществ, которые имеют, по меньшей мере, одну гидролизуемую силановую группу, которое может быть идентифицировано, например, следующей общей формулой (II):

в которой группы R, которые могут быть идентичными или различными, выбраны из: алкильной, алкоксильной или арилоксильной групп или из атомов галогенов, при условии, что, по меньшей мере, одна из групп R является алкоксильной или арилоксильной группой; n является целым числом, включая значения от 1 до 6; X является группой, выбранной из: нитросовой, меркапто, аминопластовой, эпоксидной, виниловой, имидной, хлорной, - (S)mCnH2n-Si-(R)3, в которой m и n являются целыми числами, от 1 до 6 включительно, и группы R, определенные выше.

Среди силановых связующих веществ особенно предпочтительными являются бис(3-триэтоксисилилпропил)тетрасульфид и бис(3-триэтоксисилилпропил)-дисульфид. Указанные связующие вещества могут быть использованы как таковые или в виде подходящей смеси с инертным наполнителем (например, углеродной сажей), чтобы облегчить их внедрение в эластомерную композицию.

Согласно одному предпочтительному варианту осуществления указанное силановое связующее вещество (d) присутствует в эластомерной композиции в количестве от 0,01 части на сто частей полимера до 10 частей на сто частей полимера, предпочтительно от 0,5 части на сто частей полимера до 5 частей на сто частей полимера.

По меньшей мере, один дополнительный усиливающий наполнитель может быть эффективно добавлен к упомянутой эластомерной композиции в количестве обычно от 0,1 части на сто частей полимера до 120 частей на сто частей полимера, предпочтительно от 20 частей на сто частей полимера до 90 частей на сто частей полимера.

Усиливающий наполнитель может быть выбран из обычно используемых в промышленных изделиях с поперечными связями, в частности для шин, таких как, например, диоксид кремния, оксид алюминия, алюмосиликаты, карбонат кальция, каолин или их смеси.

Диоксид кремния, который может быть использован в настоящем изобретении, обычно представляет собой пирогенный диоксид кремния или, предпочтительно, осажденный диоксид кремния, с площадью поверхности BET (измеренной согласно стандарту ISO 5794/1) от 50 до 500 м2/г, предпочтительно от 70 до 200 м2/г.

Если введен усиливающий наполнитель, включающий в себя диоксид кремния, то в эластомерную композицию можно эффективно внедрить силановое связующее вещество (d), способное к взаимодействию с диоксидом кремния и к его связыванию с диеновым эластомерным полимером при вулканизации.

Примеры силанового связующего вещества (d), которое может быть использовано, уже раскрыты выше.

Согласно одному предпочтительному варианту осуществления радиально внешний слой (беговую дорожку протектора) протекторного браслета шины образуют с помощью эластомерной композиции с поперечными связями, имеющей динамический модуль упругости (E') при 0°C от 5 до 15 МПа, предпочтительно от 8 до 10 МПа. Указанный динамический модуль упругости может быть измерен, используя разрывную машину марки «Instron» в режиме растяжение-сжатие согласно способу, описанному далее. Предпочтительно упомянутая эластомерная композиция с поперечными связями включает в себя, по меньшей мере, один диеновый эластомерный полимер и, по меньшей мере, один усиливающий наполнитель, выбранный из обычно используемых для эластомерной серо-содержащей композиции с поперечными связями, которые являются особенно подходящими при производстве шины, например, таких, как описаны выше для композиции с поперечными связями в радиально внутреннем слое (подпротекторном слое).

Описанная эластомерная композиция как для протекторного основания, так и для протекторного бегового слоя может быть вулканизирована согласно известным способам, в частности, вулканизирующими группами на основе серы, обычно используемыми для диеновых эластомерных полимеров. С этой целью после одной или нескольких стадий термомеханической обработки вулканизирующее вещество на основе серы вводят вместе с ускорителями вулканизации в композицию. На стадии окончательной обработки температуру обычно поддерживают ниже 120°C и предпочтительно ниже 100°C, чтобы избежать любых нежелательных явлений, связанных с предварительным образованием поперечных связей.

Наиболее эффективно используемым вулканизирующим веществом является сера или молекулы, содержащие серу (доноры серы), с ускорителями и активаторами, известными специалистам в данной области техники.

Особенно эффективными активаторами являются цинковые соединения и, в частности, ZnO, ZnCO3, цинковые соли насыщенных или ненасыщенных жирных кислот, содержащих от 8 до 18 атомов углерода, например, такие как, стеарат цинка, который предпочтительно образуют на месте нахождения в эластомерной композиции из ZnO и жирной кислоты, и также BiO, PbO, Pb3О4, PbO2 или их смеси.

Обычно используют ускорители, которые могут быть выбраны из таких, как: дитиокарбаматы, гуанидин, тиомочевина, тиазолы, сульфенамиды, тиурамы, амины, ксантаты или их смеси.

Указанные эластомерные композиции обычно могут содержать и другие используемые добавки, отобранные на основе особого применения, для которого предназначен данный состав. Например, к указанной композиции могут быть добавлены: антиокислители, вещества, замедляющие старение, пластификаторы, связывающие вещества, противоозонные вещества, модифицирующие полимеры, волокна (например, целлюлоза Kevlar®) или их смеси.

В частности, с целью дальнейшего улучшения перерабатываемости пластификаторы обычно выбирают из минеральных масел, растительных масел, синтетических масел или их смесей, таких как, например, ароматическое масло, нафтеновое масло, фталаты, соевое масло или их смеси, которые могут быть добавлены к указанной эластомерной композиции.

Количество ускорителя пластикации каучука обычно составляет от 0 частей на сто частей полимера до 70 частей на сто частей полимера, предпочтительно от 5 частей на сто частей полимера до 30 частей на сто частей полимера.

Упомянутые эластомерные композиции могут быть приготовлены совместным перемешиванием полимерных компонент с усиливающим наполнителем и с другими добавками, по выбору используемыми в соответствии со способами, известными в данной области. Перемешивание может быть выполнено, например, используя открытый смеситель с измельчителем открытого типа или тип закрытого смесителя с тангенциальными роторами (Banbury) или с взаимозависимыми роторами (Intermix) или в смесителях непрерывного действия типа Ko-Kneader type (Buss) или с вращением в одном направлении или с вращением в противоположных направлениях двухчервячного типа.

Далее настоящее изобретение будет описано более подробно с помощью ряда иллюстративных примеров осуществления изобретения со ссылкой на прилагаемые чертежи, на которых

фиг.1 - вид в разрезе шины, выполненной согласно настоящему изобретению и

фиг.2 - вид в разрезе в увеличенном масштабе некоторых деталей протекторного браслета шины с фиг.1.

Шина для колес транспортных средств согласно настоящему изобретению в целом обозначена ссылочной позицией 1.

На фиг.1 «m-m» указывает на экваториальную плоскость шины 1.

Шина 1 включает в себя каркасную конструкцию 2, содержащую, по меньшей мере, один каркасный слой 3, противоположные боковые стенки 3a которого соединяют с соответствующими бортовыми проволоками 4. Объединения слоя каркаса 3 с бортовыми проволоками 4 здесь выполняют загибанием противоположных боковых стенок 3a каркасного слоя 3 вокруг бортовых проволок 4 так, чтобы образовать так называемые каркасные загибы 3a, как показано на фиг.1.

Как вариант обычная бортовая проволока 4 может быть заменена парой уложенных по периферии нерастяжимых кольцевых вставок, образованных из удлиненных составляющих, размещенных в концентрических намотках (не показанных на фиг.1) (см., например, заявки на выдачу европейского патента EP 928680 и EP 928702). В данном случае каркасный слой 3 не загибают вокруг указанных кольцевых вставок, при этом сцепление будет обеспечено вторым каркасным слоем (не показанным на фиг.1), налагаемым снаружи на первый слой.

Каркасный слой 3 обычно состоит из множества усиливающих каркасных нитей, расположенных параллельно друг другу и, по меньшей мере, частично покрытых слоем эластомерного вещества. Такие усиливающие каркасные нити обычно выполняют из текстильных волокон, например из искусственного шелка, нейлона или полиэтилена терефталата, или стальных проводов, переплетенных вместе, покрытых металлическим сплавом (например, сплавами из меди/цинка, цинка/марганца, цинка/молибдена/кобальта и т.п.).

Каркасный слой 3 обычно радиального типа, т.e. он содержит усиливающие каркасные нити, расположенные по существу в перпендикулярном направлении по отношению к направлению по периферии. Каждая бортовая проволока 4 выполнена в борту 5, образовывая границу на всем протяжении внутреннего кольцевого края шины 1, с которым шина контактирует на ободе (не показанном на фиг.1), представляющем часть колеса транспортного средства. Место, образованное каждым каркасным загибом 3a, содержит наполнитель борта 4a, в котором выполнена бортовая проволока 4. Антиабразивная полоса (не показана на фиг.1) может быть установлена в аксиальном наружном положение по отношению к каркасному загибу 3a.

Брекерную конструкцию 6 накладывают по длине периферии каркасного слоя 3. В частном примере осуществления изобретения с фиг.1 брекерная конструкция 6 включает в себя две брекерных полосы 7a, 7b, которые содержат множество усиливающих каркасных нитей, обычно металлических каркасных нитей, параллельных друг другу в каждой полосе и перекрещивающихся с нитями соседней полосы, ориентируемой так, чтобы образовать предварительно заданный угол по отношению к направлению по периферии. На наиболее удаленной в радиальном направлении брекерной полосе 7a может быть по выбору расположен, по меньшей мере, один нуль градусный укрепляющий слой 8, обычно известный как «0° полоса», который обычно содержит множество усиливающих каркасных нитей, обычно текстильных шнуров, расположенных под углом в несколько градусов по отношению к направлению вдоль периферии, при этом покрытых и сваренных вместе с помощью эластомерного вещества.

Боковую стенку 9 также накладывают с внешней стороны на каркасный слой 3, причем такая боковая стенка проходит аксиально с наружной стороны от борта 5 до торцевой стенки брекерной конструкции 6.

Протекторный браслет 10, боковые кромки которого связаны с боковыми стенками 9, накладывают по периферии радиально с наружной стороны к брекерной конструкции 6. В частности, как показано на фиг.1 и 2, протекторный браслет 10 является конструкцией из беговой дорожки и основания: кроме того, указанный протекторный браслет 10 содержит, в частности, радиально внутренний слой или протекторное основание 11 и радиально внешний слой или беговой слой 12 протектора, при этом упомянутый беговой слой 12 протектора, имеющий перекатывающуюся поверхность, предназначенную для контактирования с дорогой. Обычно на перекатывающейся поверхности делают кольцевые канавки 13, которые связывают с помощью поперечных бороздок для того, чтобы разграничить совокупность блоков различной формы и размеров, распределенных на перекатывающейся поверхности.

Как показано на фиг.1 и 2, протекторное основание 11 является однородным по толщине.

При любых обстоятельствах толщина протекторного основания 11 также может быть не однородна, к примеру, больше вблизи наружных кромок слоя и/или в его центральной области.

Беговой слой 12 протектора должен иметь толщину, по меньшей мере, равную с и предпочтительно большую, чем толщина канавок 13, чтобы не допускать контактирования протекторного основания 11 с дорогой в случае изнашивания бегового слоя 12 протектора.

Полоска, выполненная из эластомерного вещества, обычно известная как мини-боковина (не показана на фиг.1), по выбору может присутствовать в зоне соединения между боковыми стенками 9 и протекторным браслетом 10, причем такую мини-боковину обычно получают с помощью совместной экструзии с протекторным браслетом 10, и мини-боковина позволяет усовершенствовать механическое взаимодействие между протекторным браслетом 10 и боковыми стенками 9. Как вариант оконечная часть боковой стенки 9 непосредственно накрыта боковой кромкой протекторного браслета 10.

Слой эластомерного вещества (не показанный на фиг.1), который используют как дополнительный слой для обеспечения связи между протекторным браслетом 10 и брекерной конструкцией 6, может быть установлен между протекторным браслетом 10 и брекерной конструкцией 6.

Для бескамерных шин каучуковый слой (не показанный на фиг.1), обычно известный как герметизирующий слой, который обеспечивает необходимую непроницаемость шины для наполняющего воздуха, также может быть размещен радиально с внутренней стороны по отношению к каркасному слою 3.

Способ производства шины согласно настоящему изобретению может быть осуществлен согласно методам и использованию устройств, которые известны в данной области техники, например, как описано в европейском патенте EP 199064 и патентах США №4872822 и 4768937, при этом указанный способ включает в себя, по меньшей мере, один этап изготовления невулканизированной шины и, по меньшей мере, один этап вулканизации указанной шины.

Более подробно способ для производства шины включает в себя этапы изготовления ряда заготовок, осуществляемые заранее и независимо друг от друга, соответствующих различным конструкционным элементам шины (каркасные слои, брекерная конструкция, бортовые проволоки, наполнители, боковые стенки и протекторный браслет), которые затем собирают вместе, используя подходящую установку для крупносерийного производства. Затем осуществляют последующий вулканизационный этап сваривания указанных заготовок вместе для получения монолитного блока, т.e. конечной шины.

Этапу изготовления упомянутых заготовок предшествует стадия изготовления и прессования различные смесей, из которых производят упомянутые заготовки согласно обычным способам изготовления.

Полученную таким образом невулканизированную шину затем передают на последующие этапы прессования и вулканизации. Для этого используют вулканизационную пресс-форму, предназначенную для получения шины, обработанной внутренней стороной образующей полость матрицы, имеющей стенки, которые являются противоопрессовочными для задания внешней поверхности шины после завершения вулканизации.

Альтернативные способы производства шины или частей шины без использования заготовок описаны, например, в упомянутых европейских патентных заявках EP 928680 и EP 928702.

Невулканизированная шина может быть прессована введением сжатой текучей среды в пространство, образованное внутренней поверхностью шины так, чтобы прессовать внешнюю поверхность невулканизированной шины к стенкам формовочной пресс-формы. Согласно одному из известных способов прессования вулканизационную камеру, выполненную из эластомерного вещества и заполненную паром и/или другой жидкостью под давлением, раздувают во внутренней части шины, зажатой в образующей полость пресс-форме. Указанным способом невулканизированную шину придавливают к внутренним стенкам полости, тем самым получая требуемое формование. Как вариант формование может быть осуществлено без надувной вулканизационной камеры, обеспечивая во внутренней части шине торовидную металлическую опору, обладающую определенной формой согласно конфигурации внутренней поверхности шины, которая получена согласно, например, европейскому патенту EP 242840. Различие в коэффициенте теплового расширения между тороидальной металлической опорой и сырым эластомерным материалом используют для достижения достаточного прессующего давления.

На данном этапе выполняют вулканизацию находящегося в шине сырого эластомерного материала. С этой целью внешнюю стенку вулканизационной пресс-формы вводят в контакт с нагревающей текучей средой (обычно водяным паром) так, чтобы внешняя стенка достигала максимальной температуры обычно от 100 до 230°C. Одновременно внутренную поверхность шины нагревают до температуры вулканизации, используя ту же самую сжатую текучую среду, использованную для сдавливания к стенкам впадины, нагретой до максимальной температуры от 100 до 250°C. Время, требуемое для получения удовлетворительной степени вулканизации всей массы эластомерного вещества, может изменяться обычно от 3 до 90 минут и главным образом зависит от размеров шины. Когда вулканизацию заканчивают, шину удаляют из вулканизационной пресс-формы.

Далее настоящее изобретение будет проиллюстрировано посредством ряда примеров приготовления, которые являются исключительно иллюстративными и не вносят никакого ограничения объема данного изобретения.

ПРИМЕРЫ 1-3

Подготовка эластомерных композиций

Эластомерные композиции, приведенные в таблице 1, были выполнены, как указано ниже (количества различных компонентов приведены в части на сто частей полимера).

Все компоненты, кроме серы, ускорителя (CBS) и замедлителя (PVI), смешивали вместе в закрытом смесителе (модель Pomini PL 1.6) в течение примерно 5 минут (1 этап). Как только температура достигала 145±5°C, эластомерную композицию извлекали. Затем добавляли серу, ускоритель и замедлитель и осуществляли перемешивание в открытом барабанном смесителе (2 этап).

Вязкость по Муни МЛ (1+4) при 100°C измеряли согласно стандарту ISO 289/1 на веществах без поперечных связей, полученных, как описано выше. Полученные результаты приведены в таблице 2.

Статические механические свойства измеряли на образцах вышеупомянутых эластомерных композиций, вулканизированных при 151°C в течение 30 минут, согласно стандарту ISO 37, а степень прочности IRHD измеряли при 23 и 100°C (согласно стандарту ISO 48).

Полученные результаты приведены в таблице 2.

В таблице 2 также приведены динамические механические свойства, измеренные используя разрывную машину марки «Instron» в режиме растяжение-сжатие согласно способу, описанному далее. Образец для испытания вещества с поперечными связями, имеющего цилиндрическую форму (длина = 25 мм; диаметр = 14 мм), предварительно нагруженный сжатием до появления 10%-ной продольной деформации по отношению к начальной длине и сохраненный при предварительно установленной температуре (23 или 70°C) в течение всей продолжительности испытания, подвергали динамическому синусоидальному напряжению, имеющему амплитуду 3,33% по отношению к длине в условиях предварительной нагрузки, с частотой на 10 Гц. Динамические механические свойства выражали посредством значений динамических модулей упругости (E') и тангенса дельта. Как известно, тангенс дельта рассчитан как отношение модуля вязкости (E'') и модуля упругости (E), при этом оба значения определяются вышеупомянутыми динамическими измерениями.

Результаты, приведенные в таблице 2, показали, что промышленное изделие с поперечными связями, полученное из эластомерных композиций, как раскрыто в настоящем изобретении (примеры 2 и 3), имеет улучшенные механические свойства, в частности, в отношении модуля упругости на растяжение, твердости и динамического модуля упругости. Указанный результат получают без значительного увеличения гистерезисных свойств изделия. Кроме того, результаты, приведенные в таблице 2, также показали, что значения вязкости указанной эластомерной композиции не были значительно увеличены.

ПРИМЕР 4

Была изготовлена шина, имеющая размер 265/35 R18 с протекторным браслетом в виде конструкции из бегового слоя и основания согласно настоящему изобретению.

Эластомерную композицию примера 2 использовали для получения радиального внутреннего слоя (протекторного основания).

Эластомерную композицию для радиально внешнего слоя (протекторного бегового слоя), приведенную в таблице 3, приготовили, как описано в примерах 1-3 (количество различных компонентов приводится в части на сто частей полимера, если не указано другое).

Вязкость, статические механические свойства и динамические механические свойства измеряли, как указано в примерах 1-3. Полученные результаты приведены в таблице 4.

Протекторный браслет получен совместной экструзией упомянутых эластомерных композиций для образования конструкции из бегового слоя и основания.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ, СОДЕРЖАЩАЯ ПРОТЕКТОРНЫЙ БРАСЛЕТ, ЗАЩИЩЕННЫЙ ОТ ИСКАЖЕНИЙ В КАНАВКАХ ПРОТЕКТОРА | 2008 |

|

RU2478484C1 |

| ШИНА И СШИВАЕМАЯ ЭЛАСТОМЕРНАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2317901C1 |

| ВЫСОКОЭФФЕКТИВНАЯ ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2320495C2 |

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2014 |

|

RU2648897C2 |

| ШИНА ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2019 |

|

RU2800092C2 |

| ШИНА ДЛЯ БОЛЬШЕГРУЗНЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2004 |

|

RU2342256C1 |

| ШИНА ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2321500C1 |

| ЗИМНИЕ ШИНЫ | 2016 |

|

RU2731927C2 |

| ШИНА И ЭЛАСТОМЕРНЫЙ КОМПАУНД ДЛЯ ШИНЫ, СОДЕРЖАЩИЙ СШИТЫЕ ФЕНОЛЬНЫЕ СМОЛЫ | 2019 |

|

RU2809985C2 |

| СПОСОБ ПРОИЗВОДСТВА ШИНЫ ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2003 |

|

RU2327570C2 |

Шина включает в себя каркасную конструкцию, по меньшей мере, с одним каркасным слоем, сформированным в виде тороидальной конфигурации, противоположные боковые поверхности которой связаны с соответствующими правыми и левыми бортовыми проволоками. Каждая бортовая проволока установлена в соответствующий борт. Брекерная конструкция включает в себя, по меньшей мере, одну брекерную полосу, наложенную по периферии с внешней стороны относительно указанной каркасной конструкции. Протекторный браслет, наложенный по периферии на указанную брекерную конструкцию, включает в себя радиально внешний слой, предназначенный для контактирования с дорогой, и радиально внутренний слой, вставленный между указанным радиально внешним слоем и упомянутой брекерной конструкцией. Указанный радиально внутренний слой включает в себя эластомерную композицию с поперечными связями, содержащую, по меньшей мере, один диеновый эластомерный полимер, по меньшей мере, один слоистый неорганический материал, имеющий толщину отдельного слоя от 0,01 до 30 нм, предпочтительно от 0,05 до 15 нм. Во втором объекте раскрывается способ изготовления указанной шины. В результате повышаются эксплуатационные характеристики шины. 2 н. и 39 з.п. ф-лы, 2 ил., 4 табл.

каркасную конструкцию с, по меньшей мере, одним каркасным слоем, сформированным в виде по существу тороидальной конфигурации, противоположные боковые поверхности которой связаны с соответствующими правыми и левыми бортовыми проволоками, причем каждая бортовая проволока установлена в соответствующий борт;

брекерную конструкцию, включающую в себя, по меньшей мере, одну брекерную полосу, наложенную по периферии с внешней стороны относительно указанной каркасной конструкции;

протекторный браслет, наложенный по периферии на указанную брекерную конструкцию, включающий в себя радиально внешний слой, предназначенный для контактирования с дорогой, и радиально внутренний слой, вставленный между указанным радиально внешним слоем и упомянутой брекерной конструкцией;

пару боковых стенок, выполненных сбоку на противоположных сторонах относительно указанной каркасной конструкции,

при этом указанный радиально внутренний слой включает в себя эластомерную композицию с поперечными связями, содержащую

(a) по меньшей мере, один диеновый эластомерный полимер;

(b) по меньшей мере, один слоистый неорганический материал, имеющий толщину отдельного слоя от 0,01 до 30 нм.

в которой Y представляет собой N или Р;

R1, R2, R3 и R4, которые могут быть идентичными или различными, представляют собой линейную или разветвленную C1-C20 алкильную или гидроксиалкильную группу; линейную или разветвленную C1-C20 алкенильную или гидроксиалкенильную группу; группу -R5-SH или -R5-NH, в которой R5 представляет собой линейную или разветвленную C1-C20 алкиленовую группу; C6-C18 арильную группу; C7-C20 арилалкильную или алкиларильную группу; C5-C18 циклоалкильную группу, причем упомянутая циклоалкильная группа может содержать гетероатом, такой как кислород, азот или сера;

Хn-- представляет собой анион, такой как ион хлора, ион сульфата или ион фосфата;

n представляет собой 1, 2 или 3.

в которой группы R, которые могут быть идентичными или различными, выбраны из алкильной, алкоксильной или арилоксильной групп или из атомов галогенов, при условии, что, по меньшей мере, одна из групп R является алкоксильной или арилоксильной группой; n является целым числом, включая значения от 1 до 6; Х является группой, выбранной из нитросовой, меркапто, аминопластовой, эпоксидной, виниловой, имидной, хлорной, - (S)mCnH2n-Si-(R)3, в которой m и n являются целыми числами от 1 до 6 включительно и группы R, определенные выше.

изготавливают невулканизированную шину посредством сборки, по меньшей мере, одного каркасного слоя, брекерной конструкции по периферии с внешней стороны относительно указанного каркасного слоя, протекторного браслета по периферии с внешней стороны относительно указанной брекерной конструкции, при этом упомянутый протекторный браслет включает в себя радиально внешний слой, предназначенный для контактирования с дорогой, и радиально внутренний слой, вставленный между указанным радиально внешним слоем и упомянутой брекерной конструкцией;

формуют невулканизированную шину в полости, образованной в вулканизационной пресс-форме;

нагревают упомянутую невулканизированную шину для образования поперечных связей,

при этом указанный радиально внутренний слой включает в себя эластомерную композицию с поперечными связями, содержащую

(a) по меньшей мере, один диеновый эластомерный полимер;

(b) по меньшей мере, один слоистый неорганический материал, имеющий толщину отдельного слоя от 0,01 до 30 нм.

(a) по меньшей мере, один диеновый эластомерный полимер;

(b) по меньшей мере, один слоистый неорганический материал, имеющий толщину отдельного слоя от 0,01 до 30 нм,

витками, примыкающими один к другому.

| Система автоматического управления процессом замочки зерна | 1984 |

|

SU1211283A1 |

| Глушитель шума выпуска двигателя внутреннего сгорания | 1985 |

|

SU1273616A1 |

| СПОСОБ СУПЕРПРОДУКЦИИ В РАСТЕНИИ АНТИТЕЛ ПРОТИВ ОНКОГЕНА HER2/neu | 2007 |

|

RU2370280C2 |

Авторы

Даты

2007-08-10—Публикация

2003-06-24—Подача