Изобретение относится к технологии огнеупорных материалов и может быть использовано при изготовлении огнеупоров для особо ответственных участков футеровки сталеплавильных, сталеразливочных и других металлургических агрегатов.

Известен способ изготовления углеродсодержащих огнеупоров, согласно которому изделия изготавливают из массы, получаемой в смесителе перемешиванием с временным связующим фракционированных периклазовых порошков, графита и смеси совместного помола оксида магния и порошка алюминия и/или кремния. Отформованные изделия сушат до остаточной влажности не более 0,5% и обжигают при температуре не ниже 1400°С в реакционноспособной среде (Патент РФ № 2155730, кл. С 04 В 35/035, заявл. 24.08.98).

Однако стойкость огнеупора, полученного по указанному способу, недостаточна, он легко пропитывается металлом и шлаком, смывается или скалывается в процессе эксплуатации из-за разницы в коэффициентах термического расширения реакционного слоя и основы.

Известен способ получения углеродсодержащего огнеупорного материала с повышенной стойкостью к окислению из смеси, содержащей огнеупорное сырьё, углерод или углеродсодержащий материал и порошки металлов, имеющие большее сродство к кислороду при высоких температурах, чем углерод, например Al, Si, Ti, Сr, Мg или их смеси. Отформованный сырец сушат при <500°С и термообрабатывают при >1000°С для карбонизации органической добавки.

Недостатком данного технического решения является то, что огнеупор имеет невысокую стойкость к окислению и разъеданию металлургическим шлаком, в изделии образуется слаборазвитый керамический каркас с высоким коэффициентом термического расширения и низкой прочностью при изгибе, в результате чего в процессе эксплуатации огнеупора в рабочей зоне после обезуглероживания изделия скалываются при термоциклировании.

Наиболее близким к заявляемому является способ получения углеродсодержащих огнеупоров, согласно которому в огнеупор рекомендуется добавлять в процессе его производства карбид бора и металлический порошок, содержащий, по крайней мере, один металл из группы Al, Si, Fe и Ni. Из смеси исходных материалов с вяжущим под давлением 1000 кг/см2 прессуются стандартные кирпичи, которые затем высушиваются в течение 5 часов при температуре 200°С и в случае необходимости могут быть подвергнуты обжигу в восстановительной атмосфере (Патент США № 4471059, кл. С 04 В 35/58, заявл. 04.02.83).

Недостатком данного технического решения является то, что огнеупор характеризуется невысокой прочностью при температуре >900°С, недостаточно устойчив к реакционному воздействию металла и шлака.

В связи с этим указанный огнеупор не вполне удовлетворяет современным требованиям службы металлургических агрегатов.

Это достигается тем, что в способе получения углеродсодержащего огнеупора, включающем смешение огнеупорного материала, углеродсодержащего материала, органического связующего и добавок, а также прессование и термообработку изделий, в процессе приготовления массы в качестве добавки в неё вводят экзотермическую композицию металлотермического типа, состоящую, по меньшей мере, из двух компонентов, выбранных из группы Аl, Мg или их сплав, В, Ti, Si, TiO2, TiB2, В4С, причём соединения В, Ti, Si, TiO2, TiB2, B4C вводят одновременно с углеродсодержащим материалом в начальной стадии смешения, а Аl, Мg или их сплав - после добавления всех компонентов массы, термообработку изделий производят сначала в сушиле при температуре 150-200°С, а затем при 500-1300°С в термопечи или непосредственно в футеровке теплового агрегата.

Раздельное введение компонентов экзотермической композиции металлотермического типа способствует формированию многослойных гранул, центральная часть которых представлена зерном огнеупорного материала, а периферийная - слоями углеродсодержащего материала с компонентами из группы В, Ti, Si, TiO2, TiB2, B4C, дисперсного огнеупорного материала с соединениями из группы Al, Мg или их сплав, сцементированных органической связкой.

В процессе прессования происходит заполнение пустот между зернами наполнителя смесью органической связки с компонентами из группы Al, Мg или их сплав с образованием однородной структуры огнеупора.

При термообработке изделий в сушиле при температуре 150-200°С происходит образование термостойкой металлоорганической связки.

На второй стадии термообработки, при температуре 500-1300°С начинается направленное формирование структуры “зерно - керамическая связка - зерно”, протекающее в режиме направленного горения. Процесс осуществляется в тонком слое смеси исходных реагентов (В, Ti, Si, TiO2, TiB2, В4С) с углеродсодержащим материалом после локального инициирования реакции и распространяется по всей смеси благодаря теплопередаче от горячих продуктов к “не нагретым” исходным веществам. Восстановительная среда, благодаря фильтрации через поры огнеупора, уменьшает скорость горения и температуру синтеза. При этом увеличивается количество связанного газа в продукте и достигается равномерность его распределения по объёму образца. Эта особенность вызвана возможным расплавлением полупродуктов реакции и ухудшением проницаемости образца.

Реагенты реакции (В, Ti, Si, TiO2, TiB2, В4С) разлагаются с выделением высококачественных тугоплавких соединений, диффундирующих в микропоры, (карбидов кремния и бора, диборидов переходных элементов, нитридов кремния и бора и т.д.) и способствуют образованию прочной матрицы огнеупора.

Примеры:

Заявляемое техническое решение реализуется при использовании следующих материалов:

- в качестве огнеупорного материала - плавленого периклаза с содержанием МgО >95%, либо спеченного периклаза с содержанием МgО >95%, либо плавленой алюмомагниевой шпинели, либо спеченной алюмомагниевой шпинели;

- в качестве углеродсодержащего материала - графита либо пека, либо кокса или др.;

- в качестве органического связующего - связующего фенольного порошкообразного в сочетании с этиленгликолем, бакелитового лака или жидкого бакелита и др.

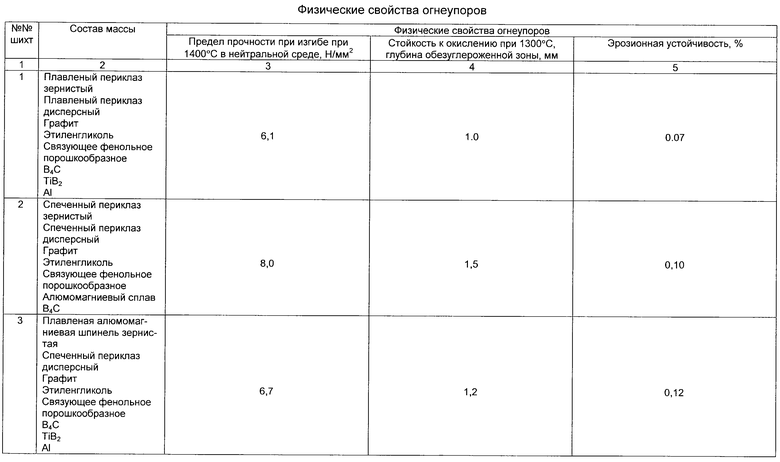

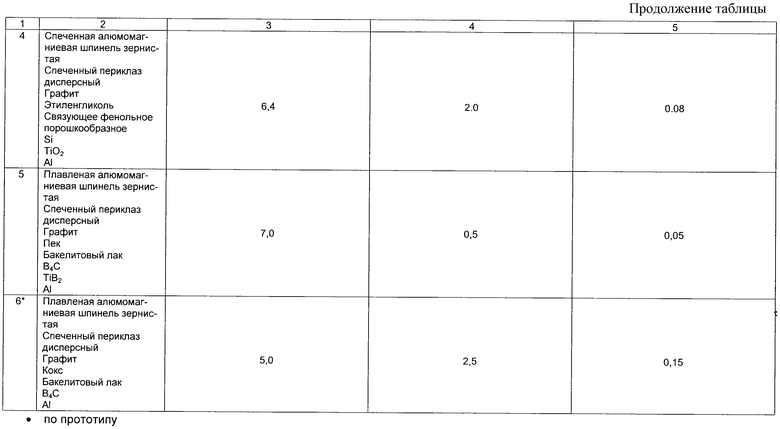

Массу для получения углеродсодержащих образцов приготовляли последовательным смешиванием компонентов. Огнеупорный заполнитель смешивали с частью органического связующего в течение 1-2 мин. При непрерывном перемешивании вводили графит и соединения из группы В, Ti, Si, TiO2, TiB2, B4C в виде порошка <100 мкм и перемешивали 1-2 мин. Затем добавляли часть органического связующего и дисперсный огнеупорный материал. Оставшуюся часть органического связующего вводили через 2-3 минуты перемешивания смеси. Соединение из группы Al, Мg или их сплав вводили за 3-5 минут до окончания перемешивания (см. таблицу).

Из полученной массы прессовали изделия размерами 230×115×65 мм при давлении прессования 140 Н/мм2, термообработку проводили при температуре 180°С в течение 12 часов, затем образцы охлаждали. Повторную термообработку проводили в лабораторной термопечи в коксовой засыпке при температуре 1000°С в течение 2 часов.

Образцы по прототипу изготовляли путём смешивания ингредиентов по следующему режиму: огнеупорный материал зернистый смешивали с органическим связующим, графитом, дисперсным огнеупорным материалом, карбидом бора и алюминиевой пудрой. Перемешивание продолжали до получения гомогенной смеси. Из полученной смеси при давлении 140 Н/мм2 прессовали изделия размерами 230×115×65 мм, высушивали их при температуре 200°С в течение 5 часов и термообрабатывали в коксовой засыпке при температуре 1000°С в течение 2 часов.

Предел прочности при изгибе образцов определяли при 1400°С в нейтральной среде.

Стойкость к окислению образцов оценивали по глубине обезуглероженной зоны после нагревания в воздухе до 1300°С с выдержкой при максимальной температуре в течение 2 часов.

Эрозионную устойчивость оценивали по величине потери массы образцов после вращения их в расплаве металлургического шлака с основностью (CaO/SiO2) 2.8 при 1600°С.

Свойства образцов, изготовленных по заявленному способу и прототипу, приведены в таблице, из которой видно, что изделия по предлагаемому способу имеют более высокие показатели свойств, предопределяющие их стойкость в футеровке металлургических агрегатов.

Применение огнеупоров, изготовленных по предлагаемому способу, позволит увеличить стойкость футеровок и продолжительность кампании, в частности, сливного отверстия конвертеров и шлакового пояса сталеразливочных ковшей, а также интенсифицировать технологические процессы в агрегатах черной металлургии, т.к. при их использовании снижаются удельный расход огнеупоров и затраты на ремонт.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения огнеупорного углеродсодержащего материала | 2021 |

|

RU2776253C1 |

| Способ получения литых композиционных алюмоматричных сплавов | 2020 |

|

RU2729267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА И ОГНЕУПОР, ИЗГОТОВЛЕННЫЙ ТАКИМ СПОСОБОМ | 2006 |

|

RU2380342C2 |

| СПОСОБ ОБРАБОТКИ ВАНАДИЕВОГО ШЛАКА | 1997 |

|

RU2105073C1 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 2000 |

|

RU2171243C1 |

| ПЛАВЛЕНЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 2008 |

|

RU2371422C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2214378C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦИТО-УГЛЕРОДИСТОГО ОГНЕУПОРА | 2002 |

|

RU2238252C2 |

| Способ получения периклазоуглеродистого бетона и периклазоуглеродистый бетон | 2023 |

|

RU2818338C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1998 |

|

RU2151124C1 |

Изобретение относится к технологии огнеупорных материалов и может быть использовано при изготовлении огнеупоров для особо ответственных участков футеровки сталеплавильных, сталеразливочных и других металлургических агрегатов. Способ получения высокопрочного углеродсодержащего огнеупора осуществляют путем введения экзотермической композиции металлотермического типа, состоящей, по меньшей мере, из двух компонентов, выбранных из группы Al, Mg или их сплав, В, Ti, Si, TiO2, TiB2, В4С, причем соединения В, Ti, Si, TiO2, TiB2, B4C вводят одновременно с углеродсодержащим материалом в начальной стадии смешения, а Al, Mg или их сплав - после добавления всех компонентов массы, термообработку изделий производят сначала в сушиле при температуре 150-200°С, а затем при 500-1300°С в термопечи или непосредственно в футеровке теплового агрегата. Приготовление огнеупоров по указанному способу способствует формированию в них прочной матрицы, устойчивой к окислению и воздействию металлошлакового расплава. 1 табл.

Способ получения высокопрочного углеродсодержащего огнеупора, включающий смешение огнеупорного материала, углеродсодержащего материала, органического связующего и добавок, а также прессование и термообработку изделий, отличающийся тем, что в процессе приготовления массы в качестве добавки в нее вводят экзотермическую композицию металлотермического типа, состоящую по меньшей мере из двух компонентов, выбранных из группы Аl, Мg или их сплав, В, Ti, Si, TiO2, TiB2, В4С, причем В, Ti, Si, TiO2, TiB2, B4C вводят одновременно с углеродсодержащим материалом в начальной стадии смешения, а Аl, Мg или их сплав - после добавления всех компонентов массы, термообработку изделий производят сначала в сушиле при 150-200°С, а затем при 500-1300°С в термопечи или непосредственно в футеровке теплового агрегата.

| US 4471059 A 11.09.1984.RU 2151123 C1 20.06.2000.RU 2166488 C1 10.05.2001.RU 2171243 C1 27.07.2001.WO 86/05481 A 25.09.1986.WO 90/13526 A1 15.11.1990. |

Авторы

Даты

2004-02-10—Публикация

2002-04-02—Подача