Изобретение относится к огнеупорной промышленности и может быть использовано для получения прессованных изделий и набивных углеродсодержащих обжиговых и безобжиговых огнеупоров, используемых в металлургических агрегатах в качестве футеровочного материала и стойких к термическим ударам, воздействию высоких температур, эрозии в агрессивных окислительных средах.

Известен способ изготовления углеродсодержащих огнеупоров (Патент №2152915 РФ, МПК С04В 35/035, 35/103; опубл. 20.07.2000), включающий операции смешения зернистых и дисперсных огнеупорных заполнителей, углеродистый материал, упрочняющую добавку, клеящий раствор (жидкое стекло, полифосфат натрия и др.), связующие (лигносульфонаты, этиленгликоль и др.) и антиоксиданты (Al, Si, Ti, Mg, Cr, Fe и их сплавы, бориды, нитриды, карбиды).

Известен способ изготовления углеродсодержащих огнеупоров и составов масс для углеродсодержащих огнеупоров (Патент №2490229 РФ, МПК С04В 35/035, 35/103; опубл. 20.08.2013), по которому используют зернистый огнеупорный компонент (периклаз, корунд, шпинель), тонкодисперсный огнеупорный компонент, графит, фенольное связующее, серу и антиоксиданты (Al, Al+Mg сплав, Si, SiC, B4N).

Однако в предложенных способах составы масс проявляют антиоксидантные свойства компонентов в недостаточной степени ввиду быстрого выгорания органических добавок и быстрого окисления дисперсных порошков Al, Mg, Si и т.д. при высоких температурах.

Известна огнеупорная углеродсодержащая масса (Инновационный патент 24126 РК, МПК F27B 14/10; опубл. 15.06.2014, бюл. №6), получаемая при 900-1000°С в режиме самораспространяющегося высокотемпературного синтеза (СВС), включающая экзотермическую смесь, состоящую, мас. %: из порошков алюминия 6-10, силумина (SiAl) - 7-9; кварца - 3-10; анатаза (TiO2) - 3-14; алюмосиликата - 3-4; флюорита (CaF2) - 1-3; графита - 38-42 (фракция 0,1-4,0 мм); гидролизованного (0,5÷4,0 H2SO4); этилсиликата - 22-24.

Недостатками является недостаточная защита графита от окисления, что приводит к ухудшению технических характеристик углеродсодержащих огнеупорных изделий при эксплуатации.

Известен способ приготовления массы для изготовления углеродсодержащих огнеупоров, который включает смешение 70-97 мас. % огнеупорного компонента, 3-30 мас. % комплексного твердого углеродного наполнителя, содержащего графит и технический углерод с удельной поверхностью 8-10 м2/г в количестве, обеспечивающем соотношение технического углерода к графиту (1:5)-(1:10), и сверх 100%, 0,1-10 мас. % антиоксиданта и 4-8 мас. % комплексного органического связующего, содержащего пек и фенольную смолу, при этом смешение осуществляют в два этапа: на первом этапе технический углерод гомогенно распределяют среди антиоксиданта, порошкообразной части комплексного органического связующего и тонкодисперсной части огнеупорного компонента, а затем перемешивают приготовленную тонкодисперсную часть массы с зернистым огнеупорным компонентом, графитом и жидкой частью комплексного связующего (Патент №2214378 РФ, МПК С04В 35/035, опубл. 2010.2003).

Использование способа изготовления массы указанного состава позволяет получить огнеупор с высоко сбалансированным сочетанием прочности и шлакоустойчивости. Но при приготовлении смеси антиоксиданта, технического углерода, порошкообразной части комплексного органического связующего и огнеупорного компонента в промежуточном лопастном смесителе происходит ослабление функциональных свойств антиоксиданта из-за частичного окисления. Антиоксидант распределяется не в графите, для защиты которого он вводится, а случайным образом распределяется при окончательном перемешивании в смесителе между зернами наполнителя, состоящего из различных фракций, и графита. Эффективность действия антиоксиданта практически нивелируется при увеличении в массе углеродного компонента, В результате уровень показателей свойств огнеупорных изделий с добавкой антиоксиданта увеличивается незначительно по сравнению с аналогичными составами без антиоксиданта, что не удовлетворяет требованиям потребителей.

Наиболее близким по технической сущности является способ получения высокопрочного углеродсодержащего огнеупора (Патент №2223247 РФ, МПК С04В 35/035, 35/103; опубл. 10.02.2004), включающий смешение огнеупорного материала, углеродсодержащего материала, органического связующего и добавок, прессование и термообработку изделий. В процессе изготовления массы в качестве добавки в нее вводят экзотермическую композицию металлотермического типа для получения огнеупорного материала в режиме самораспространяющегося высокотемпературного синтеза (СВС), состоящую по меньшей мере из двух компонентов, выбранных из группы Al, Mg или их сплав, В, Ti, Si, TiB2, В4С, причем В, Ti, Si, TiO2, TiB2, В4С вводят одновременно с углеродсодержащим материалом в начальной стадии смешения, a Al, Mg или их сплав - после добавления всех компонентов массы, термообработку изделий проводят сначала в сушильном шкафу 150-200°С, а затем при 500-1300°С в термопечи непосредственно при футеровке теплового агрегата. Раздельное введение компонентов экзотермической композиции металлотермического типа способствует формированию многослойных гранул, центральная часть которых представлена зерном огнеупорного материала, а периферийная - слоями углеродсодержащего материала с компонентами из группы В, Ti, Si, TiO2, TiB2, В4С, дисперсного огнеупорного материала с соединениями из группы Al, Mg или их сплав, сцементированных органическим связующим.

Однако в данном способе предлагаемые составы масс проявляют антиоксидантные свойства компонентов в недостаточной степени ввиду быстрого выгорания органических добавок и быстрого окисления дисперсных порошков Al, Mg, Si и т.д. при высоких температурах (более 700°С).

Задача изобретения - разработка способа получения огнеупорного углеродсодержащего материала для изготовления углеродсодержащих изделий с улучшенными физико-техническими и эксплуатационными свойствами.

Технический результат - повышение стойкости к окислению, в основном кислородом, углеродсодержащего огнеупорного материала, его адгезионно-структурной прочности, термостойкости и шлакоустойчивости.

Технический результат достигается предлагаемым способом получения огнеупорного углеродсодержащего материала, включающим смешение углеродсодержащего материала, связующего и добавок из экзотермической композиции металлотермического типа, выбранных из группы Al, Mg, Si или их сплавов, а также прессование и термообработку изделий сначала в сушиле при 150-200°С, а затем при температуре СВС в термопечи или непосредственно в футеровке теплового агрегата, но в отличие от известного в качестве углеродсодержащего материала используют электродный графит фракции 0,5-2 мм, в качестве связующего - органические (гидролизованный этилсиликат, фенолформальдегидная смола, бакелитовый лак, сульфитно-спиртовая барда, клей 88) и неорганические связующие (одну или смесь солей магния MgCO3, Mg(OH)2, MgCl2, MgSO4 Mg(CH3COO)2 Mg(NO3)2, а экзотермическая композиция состоит из порошков металлов Al, Mg, Si или их сплавав в качестве горючего и реакционных карбидобразующих окислителей оксидов металлов Si, Ti, Cr, Zr, Fe, одного или смеси руд, концентратов, отходов металлургии, а также тонкомолотого реакционного графита при их соотношении: порошки металлов: реакционные карбидобразующие окислители: тонкомолотый-реакционный графит - 1-3:3-9:0,3-1; перед смешением в графит фракции 0,5-2 мм добавляют органическое связующее, затем формируют слоистые гранулы графита путем окатывания экзотермической композицией, затем сушат и смешивают с органическим связующим и экзотермической композицией, далее добавляют неорганическое связующее, а термообработку изделий в термопечи осуществляют при 800-1000°С; в качестве неорганического связующего используют одну или смесь солей магния, состава, мас. %: MgCO3 - 1-5, Mg(OH)2 - 1-5, MgCl2 - 5-20, MgSO4 - 1-20, Mg(CH3COO)2 - 6-80, Mg(NO3)2 - 8-48; в качестве тонкомолотого графита используют электродный графит фракции 0-100 мкм. Окатывание экзотермической композицией позволяет сформировать слоистые гранулы, центральная часть которых представлена графитовым зерном, а периферийная - карбидами и оксикарбидами, образованными в результате СВ-синтеза в процессе термообработки.

Содержание всех компонентов подобрано экспериментально.

Известно, что СВС в экзотермической смеси происходит при 800-1000°С с образованием карбидов - TiC, ZrC, SiC, CrC3 и оксидов этих металлов, обволакивающие зерна графита и предотвращающие его окисление. Органические вещества сгорают до температур 200-400°С и поверхность графитовых зерен остается не защищенной и оголяется для окисления в промежутке температур от 400 до температуры СВС, следовательно необходима защита изделий от выгорания углерода в переходных промежуточных температурах нагрева материала.

В качестве защиты изделий от выгорания углерода в указанных промежутках температур предлагается использовать неорганическое связующее в виде смеси солей магния, при введении которых в огнеупорный материал, в виду разных температур их постепенного разложения, выделяются активный не разрыхляющийся огнеупорный оксид магния и газовая фаза, состоящая из СО2, СО, NO, NO2, Cl2, SO2, Н2О. В результате этого процесса в массе образуется атмосферное облако с высоким парциальным давлением этих газов, которые обволакивают зерна материала, заполняют поры и создают противодавление, препятствуя проникновению атмосферного кислорода, других газов и шлака.

Температуры разложения солей магния распределяются в следующей последовательности в зависимости от химического состава: магниевая соль карбоновой кислоты - 250-350°С, Mg(NO3)2 - 340°С, MgCl2 - 100-1000°С (медленное разложение с выделением хлора), Mg(OH)2 - 450-480°С, MgCO3 - 550-600°С, MgSO4 - 1100-1250°С. Дополнительно выделяются свободная и кристаллизационная вода, присутствующие в материале.

При нагреве огнеупорного изделия на всем промежутке технологического процесса до 1000°С защиту от выгорания кислородом воздуха быстроокисляющейся углеродной части осуществляет внутреннее давление облака выделяющегося материала газовой фазы разлагающихся солей магния связующего и образовавшиеся оксиды магния.

В качестве углеродсодержащего материала используют зерна электродного графита, который обладает высокой эрозионной стойкостью к расплавам металлов и шлаков ввиду его низкой смачиваемости.

Тонкомолотый графит, который добавляют в экзотермическую смесь, служит источником углерода при образовании карбидов в реакциях с восстановленным металлом.

В процессе СВ-синтеза при температурах 1200-1500°С восстановленные металлы, взаимодействуя с углеродом, образуют тугоплавкие карбиды, например:

В качестве окислителей предложены оксиды титана, кремния, хрома и циркония, содержащиеся в минеральном сырье и отходах металлургических производств.

В качестве органического связующего используют бакелит, или гидролизованный этилсиликат, или фенолформадельгидную смолу, или сульфитно-спиртовую барду, или клей 88, так как они обладают высокими реологическими свойствами, хорошо смачивают графитовые зерна и позволяют накатывать на них слои экзотермической смеси.

Способ изготовления углеродсодержащих огнеупорных материалов включает приготовление графитовых зерен из электродного графита фракции 0,5-2 мм и экзотермической композиции, состоящей из порошков металлов Al, Mg, Si или их сплавов в качестве горючего и реакционных карбидобразующих окислителей в виде одного или смеси руд, концентратов, отходов металлургии, а также тонкомолотого реакционного графита фракции 0-100 мкм при их следующем соотношении, а именно: порошки металлов: реакционные карбидобразующие окислители: тонкомолотый реакционный графит=1-3:3-9:0,5-1.

Далее, графитовые зерна на тарели гранулятора перемешивают с органическим связующим, добавляют экзотермическую композицию и производят нанесение на поверхность зерен графита методом окатывания тонкодисперсной смеси с получением окатышей слоистой структуры с прочной оболочкой. Полученные слоистые гранулы сушат при 150-200°С на металлических противнях или конвейерной линии до полной полимеризации органической связки. Затем высушенные слоистые гранулы смешивают с органическим связующим и экзотермической композицией, формируют шихтовую массу с добавлением тонкодисперсного неорганического связующего из солей магния, из которой формуют изделия, сушат и обжигают при 800-1000°С.

Примеры осуществления способа изготовления углеродсодержащих огнеупорных изделий.

Пример 1. Предварительно готовят графитовые зерна из 800 г электродного графита фракций 0,5-2 мм и экзотермическую композицию в количестве 2400 г, состоящую из порошков металлов Al и Si (3:1) в качестве горючего, и реакционного карбидобразующего окислителя в виде ильменитового концентрата, а также тонкомолотого реакционного графита фракции 0-100 мкм при их следующем соотношении, а именно: порошки металлов Al, Si: ильменитовый концентрат : тонкомолотый реакционный графит=1:3:0,3. Далее графитовые зерна на тарели гранулятора перемешивают с гидролизованным этилсиликатом в количестве 60 г, добавляют 1600 г экзотермической композиции и наносят на поверхность зерен графита методом окатывания тонкодисперсной смеси с получением окатышей слоистой структуры с прочной оболочкой. Полученные слоистые гранулы сушат при 150-200°С и смешивают с 60 г гидролизованного этилсиликата и 800 г экзотермической композиции, формируют шихтовую массу с добавлением 100 г тонкодисперсного неорганического связующего из солей магния, содержащего, %: MgCO3 - 1, Mg(OH)2 - 5, MgCl2 - 20, MgSO4 - 20, Mg(CH3COO)2 - 6, Mg(NO3)2 - 48, из которой формуют изделия в виде кирпичей или набивных блоков, которые сушат и обжигают в восстановительной среде при 800-1000 градусов или термообрабатывают в кладке теплового агрегата

Пример 2. Пример осуществляют аналогично примеру 1, за исключением того, что берут 700 г электродного графита фракции 1-0,5 мм, в качестве реакционного карбидобразующего окислителя - цирконовый концентрат при соотношении, а именно: Al, Si: цирконовый концентрат=2:5:0,5. В качестве органического связующего - бакелитовый лак в количестве 130 г, а неорганическое связующее из солей магния в количестве 100 г, содержащее, %: MgCO3 - 3, Mg(OH)2 - 3, MgCl2 - 12, MgSO4 - 8, Mg(CH3COO)2 - 54, Mg(NO3)2 - 20.

Пример 3. Пример осуществляют аналогично примеру 1, за исключением того, что берут 600 г электродного графита фракции 0,5-2 мм, в качестве реакционного карбидобразующего окислителя - хромсодержащие отходы, пыли рукавных и циклонных фильтров металлургии феррохромового производства при соотношении, а именно: Al, Si: хромсодержащие отходы, пыли рукавных и циклонных фильтров металлургии феррохромового производства:=3:9:1. В качестве органического связующего - сульфитно-спиртовая барда, плотностью 1,3-1,4 г/см3 в количестве 150 г, а неорганическое связующее из солей магния в количестве 100 г, содержащее, %: MgCO3 - 3, Mg(OH)2 - 3, MgCl2 - 12, MgSO4 - 8, Mg(CH3COO)2 - 54, Mg(NO3)2 - 20.

Пример 4. Пример осуществляют аналогично примеру 1, за исключением того, что в качестве реакционного карбидобразующего окислителя используют смесь рутилового и цирконового концентратов, в качестве органического связующего - фенолформальдегидную смолу.

Пример 5. Пример осуществляют аналогично примеру 1, за исключением того, что в качестве реакционного карбидобразующего окислителя используют хромитовый концентрат, в качестве органического связующего - клей 88, а в качестве неорганического связующего - сульфат магния.

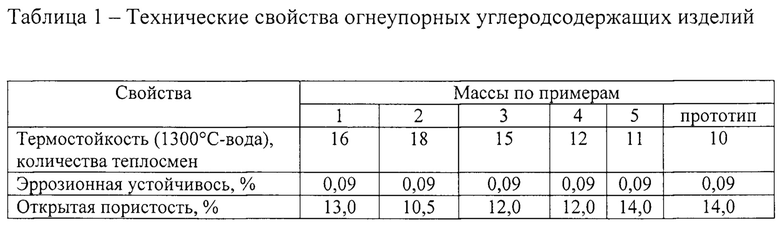

Технические свойства огнеупорных углеродсодержащих изделий по предложенному и известному способу представлены в таблице 1.

Таким образом, предлагаемый способ позволяет повысить термостойкость, снизить открытую пористость, а использование огнеупоров, изготовленных по предлагаемому способу, позволит увеличить стойкость футеровок сталеразливочных ковшей, повысить их эксплуатационные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного углеродсодержащего огнеупора | 2002 |

|

RU2223247C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1997 |

|

RU2114799C1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1998 |

|

RU2129535C1 |

| ШПИНЕЛЬНО-ПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2148049C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1998 |

|

RU2151124C1 |

| ШПИНЕЛЬНОПЕРИКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2167123C2 |

| СОСТАВ И СПОСОБ ОБРАЗОВАНИЯ МАССЫ ДЛЯ КАРБОНИРОВАННЫХ ОГНЕУПОРОВ | 1998 |

|

RU2151123C1 |

| ШПИНЕЛЬСОДЕРЖАЩИЙ ОГНЕУПОР НА УГЛЕРОДИСТОЙ СВЯЗКЕ | 1998 |

|

RU2130440C1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРА И ОГНЕУПОР, ИЗГОТОВЛЕННЫЙ ТАКИМ СПОСОБОМ | 2006 |

|

RU2380342C2 |

Изобретение относится к огнеупорной промышленности и может быть использовано для получения прессованных изделий и набивных углеродсодержащих обжиговых и безобжиговых огнеупоров, используемых в металлургических агрегатах в качестве футеровочного материала и стойких к термическим ударам, воздействию высоких температур, эрозии в агрессивных окислительных средах. Технический результат - повышение стойкости к окислению углеродсодержащего огнеупорного материала, его адгезионно-структурной прочности, термостойкости и шлакоустойчивости. Предлагаемый способ получения огнеупорного углеродсодержащего изделия включает приготовление графитовых зерен из электродного графита фракции 0,5-2 мм и экзотермической композиции, состоящей из порошков металлов Al, Mg, Si и их сплавов в качестве горючего и реакционных карбидообразующих окислителей в виде одного или смеси руд, концентратов, отходов металлургии, а также тонкомолотого реакционного графита фракции 0-100 мкм при их следующем соотношении, а именно порошки металлов : реакционные карбидообразующие окислители : тонкомолотый реакционный графит - 1-3:3-9:0,5-1. Графитовые зерна перемешивают с органическим связующим, добавляют экзотермическую композицию и производят нанесение на поверхность зерен графита методом окатывания тонкодисперсной смеси с получением окатышей слоистой структуры с прочной оболочкой. Полученные слоистые гранулы сушат при 150-200°С до полной полимеризации органической связки. Затем высушенные слоистые гранулы смешивают с органическим связующим и экзотермической композицией, формируют шихтовую массу с добавлением тонкодисперсного неорганического связующего из солей магния, из которой формуют изделия, сушат и обжигают при 800-1000°С. 2 з.п. ф-лы, 1 табл., 5 пр.

1. Способ получения огнеупорного углеродсодержащего материала, включающий смешение углеродсодержащего материала, связующего и добавок из экзотермической композиции металлотермического типа, выбранных из группы Al, Mg, Si или их сплавов, а также прессование и термообработку изделий сначала в сушиле при 150-200°С, а затем при температуре самораспространяющегося высокотемпературного синтеза в термопечи или непосредственно в футеровке теплового агрегата, отличающийся тем, что в качестве углеродсодержащего материала используют электродный графит фракции 0,5-2 мм, в качестве связующего - органическое связующее из группы гидролизованного этилсиликата, фенолформальдегидной смолы, бакелитового лака, сульфитно-спиртовой барды, клея 88 и неорганическое связующее в виде смеси солей магния MgCO3, Mg(OH)2, MgCl2, MgSO4, Mg(CH3COO)2, Mg(NO3)2, a экзотермическая композиция состоит из порошков металлов Al, Mg, Si или их сплавов в качестве горючего и реакционных карбидообразующих окислителей: оксидов металлов Si, Ti, Cr, Zr, Fe в виде одного или смеси руд, концентратов, отходов металлургии, а также тонкомолотого реакционного графита при их соотношении: порошки металлов : реакционные карбидообразующие окислители : тонкомолотый реакционный графит - 1-3:3-9:0,3-1; перед смешением в графит фракции 0,5-2 мм добавляют органическое связующее, затем формируют слоистые гранулы графита путем окатывания экзотермической композиции, затем сушат и смешивают с органическим связующим и экзотермической композицией, далее добавляют неорганическое связующее, а термообработку изделий в термопечи осуществляют при 800-1000°С.

2. Способ по п. 1, отличающийся тем, что в качестве неорганического связующего используют смесь солей магния состава, мас. %:

3. Способ по п. 1, отличающийся тем, что в качестве тонкомолотого графита используют электродный графит фракции 0-100 мкм.

| Способ получения высокопрочного углеродсодержащего огнеупора | 2002 |

|

RU2223247C2 |

| Состав шихты и способ изготовления углеродсодержащих огнеупоров | 2017 |

|

RU2672893C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1989 |

|

SU1716761A1 |

| ПОРОШКОВАЯ СМЕСЬ ДЛЯ КЕРАМИЧЕСКОЙ СВАРКИ | 2006 |

|

RU2326095C2 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАТЯЖЕНИЯ НИТЕЙ НА ШВЕЙНОЙ МАШИНЕ | 0 |

|

SU247774A1 |

Авторы

Даты

2022-07-15—Публикация

2021-07-05—Подача