Изобретение относится к способам склеивания деталей, а именно к способам вклеивания заглушек в сквозные каналы деталей, преимущественно из состава пороховых и пиротехнических устройств, и приспособлениям, применяемым при этом.

Пороховые и пиротехнические устройства (далее по тексту устройства) в зависимости от назначения и режима работы могут иметь для выхода продуктов сгорания их снаряжения от одного до несколько протяженных сквозных каналов малых поперечных сечений и требовать их клеевого соединения с заглушками на большой глубине и с обеспечением либо герметичности, либо достаточно стабильного давления разрушения, либо того и другого. Однако во всех случаях, после разрушения клеевого соединения канала с заглушкой, остатки клея в сквозном канале не должны быть большими и не должны перекрывать проходное расходное сечение канала или отклонять истекающие из него продукты сгорания в сторону от его оси.

Выполнение этих требований обеспечивают, как правило, конструктивными приемами, например увеличением диаметра канала по месту вклеивания в него заглушки, что, во-первых, не всегда возможно, а, во-вторых, усложняет и удорожает устройства, увеличивает их массу и габариты, и при этом не всегда позволяет получить желаемый результат, т.к. практически все наиболее важные операции при вклеивании заглушки в сквозной канал детали производят вручную и, следовательно, их качество полностью зависит от человеческого фактора (квалификации, психического и физического состояния работника, их выполняющего) и приспособлений, применяемых при этом.

Например, известный способ склеивания деталей из пластмасс [1] - аналог настоящего предлагаемого изобретения - предусматривает следующие операции, инструменты и приспособления для их выполнения:

- приготовление клея или получение его в готовом виде;

- подготовку соединяемых (склеиваемых) поверхностей, заключающуюся в подгонке их друг к другу, в придании им необходимой шероховатости, в промывке или обезжиривании, в нанесении, при необходимости, адгезионного слоя и т.п., которые выполняют, как правило, вручную наждачной шкуркой, песко- и дробеструйной обработкой, кистью, тампоном, смоченным в растворителе, шпателем и т.д.;

- нанесение сплошного и равномерного слоя клея на склеиваемые поверхности, которую выполняют вручную с помощью кисти, шпателя или шприца, или механизированным путем;

- выдержку на открытом воздухе, которая зависит от марки клея и толщины его слоя на склеиваемых поверхностях;

- приведение склеиваемых поверхностей деталей в контакт друг с другом с приложением давления и фиксацией деталей относительно друг друга, которые осуществляют различными способами, зависящими от конструкции деталей, формы и размера клеевого шва, например с помощью груза, в пневматических или гидравлических прессах, в автоклавах, с помощью вакуумных мешков, стяжными лентами в сборочных стапелях, оборудованных зажимами, и т.п.;

- отверждение или затвердевание клея, которое производят на открытом воздухе или в термостатах;

- постадийный и окончательный контроль качества клеевого соединения, методы которых, в основном, стандартизованы.

Другой известный способ [2] - прототип настоящего предлагаемого изобретения - в отличие от аналога, допускает нанесение слоя клея на поверхность только одной детали, т.е. применительно к вклеиванию заглушки в сквозной канал детали допускает не наносить клей на поверхность склеивания сквозного канала и этим исключается влияние человеческого фактора на выполнение этой чрезвычайно сложной операции, которую зачастую необходимо осуществлять на большой глубине канала. Кроме того, прототип рекомендует излишки клея, выдавленные с поверхностей склеивания на их периметр, при необходимости, удалять тампоном, смоченным в растворителе. Очевидно, что эта рекомендация (операция) не может быть использована при вклеивании заглушки в сквозной канал детали, особенно, на большой глубине канала, т.к. будет проводиться "вслепую" (тампон и державка, на которой он закреплен, будут перекрывать сечение канала) и создавать опасность смещения заглушки с потерей герметичности и прочности ее клеевого соединения с поверхностью сквозного канала.

Анализ операций при вклеивании заглушки в сквозной канал детали с учетом известных способов склеивания и других широко применяемых на практике приемов и устройств показывает, что качество выполнения операций приготовления клея, подгонки и зачистки склеиваемых поверхностей можно обеспечить за счет их механизации и, следовательно, качество соединения заглушки с поверхностью сквозного канала детали будет зависеть только от качества выполнения ручных операций, а именно:

- тщательности обезжиривания склеиваемых поверхностей, что для заглушки усложняется необходимостью ее удержания за малые несклеиваемые поверхности и не допущением при этом касания рук или перчаток работника обезжиренной поверхности. На практике перед выполнением этой операции заглушку несклеиваемой (обратной склеиваемой) поверхностью устанавливают на ее посадочное место, выполненное на торце оправки, повторяющей сквозной канал детали со стороны вклеивания в него заглушки и установленной вертикально с упором в отверстие подставки (корпуса), закрепленной на рабочем месте. Затем, удерживая заглушку на торце оправки стеклянной палочкой, размещенной в одной руке, тампоном или кистью, размещенными в другой руке, производят обезжиривание ее поверхности склеивания;

- толщины и сплошности клеевого слоя на поверхности склеивания заглушки. Эту операцию для исключения касания обезжиренной поверхности и слоя клея на ней руками или перчатками работника осуществляют на той же оправке, где производилось обезжиривание, и с использованием тех же приемов и инструмента - только клей наносят кистью или шпателем. Очевидно, что недостатки этой операции будут такими же как в предыдущей, т.е. работник из-за неудобства ее выполнения, в спешке или по рассеянности может оставить на поверхности склеивания заглушки участки без клея. Он также может нанести слишком толстый и неравномерный слой клея, что связано с негативными последствиями удаления его излишков из канала детали, и что можно было бы избежать при обеспечении возможности свободного поворота оправки с заглушкой в ходе нанесения клея на последнюю;

- отсутствие соосности между сквозным каналом детали и оправкой, которой заглушка вручную вводится в канал и досылается в его поверхность склеивания от усилия руки. Очевидно, что даже незначительное радиальное или угловое смещение оправки и сквозного канала относительно друг друга приведет к нарушению краем последнего сплошности клеевого слоя на заглушке, которое может остаться незамеченным и приведет к нарушению герметичности и прочности ее соединения с поверхностью сквозного канала детали.

Из проведенного анализа видно, что:

- три наиболее сложные операции выполняются одним работником и на одном рабочем месте, что создает дополнительные предпосылки для совершения им ошибки, снижает производительность труда и качество постадийного контроля. Последнее обстоятельство особенно важно, т.к. допущенные в ходе выполнения этих операций ошибки могут быть выявлены только при окончательном и при этом обязательно 100% контроле готовых изделий;

- известные способы и приспособления не обеспечивают вклеивание заглушки в гладкую часть сквозного канала детали, т.е. без упора ее в какую-либо встречную поверхность;

- применение оправки, повторяющей поверхность сквозного канала детали со стороны вклеивания в него заглушки, препятствует выдавливанию с поверхностей склеивания клея в ее направлении, однако при этом основная масса излишков клея выдавливается в рабочую (расходную) часть сквозного канала, что требует их принудительного удаления, и как отмечалось раньше, может иметь большие негативные последствия.

Задачей настоящего предлагаемого изобретения является устранение недостатков известных способов склеивания деталей применительно к вклеиванию заглушек в сквозные каналы, а именно повышение производительности труда, снижение влияния человеческого фактора на качество вклеивания, а также обеспечение качественного вклеивания заглушек в гладкие части сквозных каналов.

Согласно настоящему предлагаемому изобретению поставленная задача достигается тем, что:

- в способе вклеивания заглушки в сквозной канал детали, включающем приготовление клея, подготовку склеиваемых поверхностей сквозного канала детали и заглушки с их обезжириванием, установку заглушки на оправку приспособления перед обезжириванием ее поверхности склеивания, нанесение слоя клея на поверхность склеивания заглушки, выдержку на открытом воздухе, поджатие заглушки и сквозного канала детали по поверхностям их склеивания с одновременной фиксацией их относительно друг друга, отверждение или затвердевание клея и контроль качества клеевого соединения: новым является то, что деталь после обезжиривания поверхности склеивания ее сквозного канала и заглушку до обезжиривания ее поверхности склеивания устанавливают в приспособление соосно друг другу склеиваемыми поверхностями, при этом деталь располагают над заглушкой, одевая ее сквозным каналом на стержень, соосный оправке; при обезжиривании и нанесении слоя клея на поверхность склеивания заглушки ее поджимают к оправке торцом соосного ей стержня и проворачивают совместно с оправкой относительно продольной их оси; фиксацию и поджатие заглушки и сквозного канала детали по поверхностям их склеивания производят перемещением детали по соосному оправке стержню и оправке к заглушке, причем при вклеивании заглушки в форме тонкостенного колпачка из пластичного материала с цилиндрической или слабоконической боковой поверхностью в гладкую часть сквозного канала детали, ее после перемещения детали дополнительно распрессовывают в радиальных направлениях по сечению сквозного канала детали;

- в приспособлении для вклеивания заглушки в сквозной канал детали, содержащем корпус с отверстием и оправку, повторяющую сквозной канал детали со стороны вклеивания в него заглушки, установленную одним концом в отверстие корпуса вертикально с продольным упором и возможностью поворота и имеющую на верхнем торце посадочное место под заглушку: новым является то, что корпус выполнен

При этом посадочное место для заглушки на оправке образовано наконечником, выполненным из упруго-эластичного материала, например резины, скрепленным с торцом оправки и имеющим форму, повторяющую форму внутренней полости заглушки в виде тонкостенного колпачка из пластичного материала с цилиндрической или слабоконической боковой поверхностью, при этом расстояние от верхнего торца наконечника вдоль оправки до соответствующего ей выступа корпуса и длина наконечника вдоль оправки выполнены большими соответственно глубины вклеивания заглушки в сквозной канал детали со стороны оправки и глубины заглушки на величину, равную или большую продольной деформации наконечника при нажатии на него торцом соосного оправке стержня, с одеваемым на него сквозным каналом деталью, через дно заглушки при распрессовываниии последней по гладкой части сквозного канала детали.

В случае вклеивания на одном приспособлении нескольких деталей оправки и соосные им стержни в количествах и расположениях, соответствующих сквозным каналам одной многоканальной детали или нескольким одноканальным, размещены в отверстиях, выполненных в переходных втулках, установленных в отверстиях выступов корпуса с возможностью поворота и кинематически связанных друг с другом, при этом между оправками и соответствующими им втулками установлены пружины, поджимающие оправки в направлении к стержням и имеющие рабочий ход, равный или больший максимальной технологической разнице между глубинами вклеивания заглушек в сквозные каналы одной многоканальной или нескольких одноканальных деталей со стороны оправок.

В приспособлении: ручка для принудительного возвратно-поступательного перемещения стержня образована рычагом, шарнирно соединенным одним концом с корпусом, а средней частью через ползун, размещенный на рычаге, с верхним концом стержня.

В приспособлении: концы стержней жестко соединены друг с другом переходной деталью, соединенной с ползуном рычага шаровым шарниром.

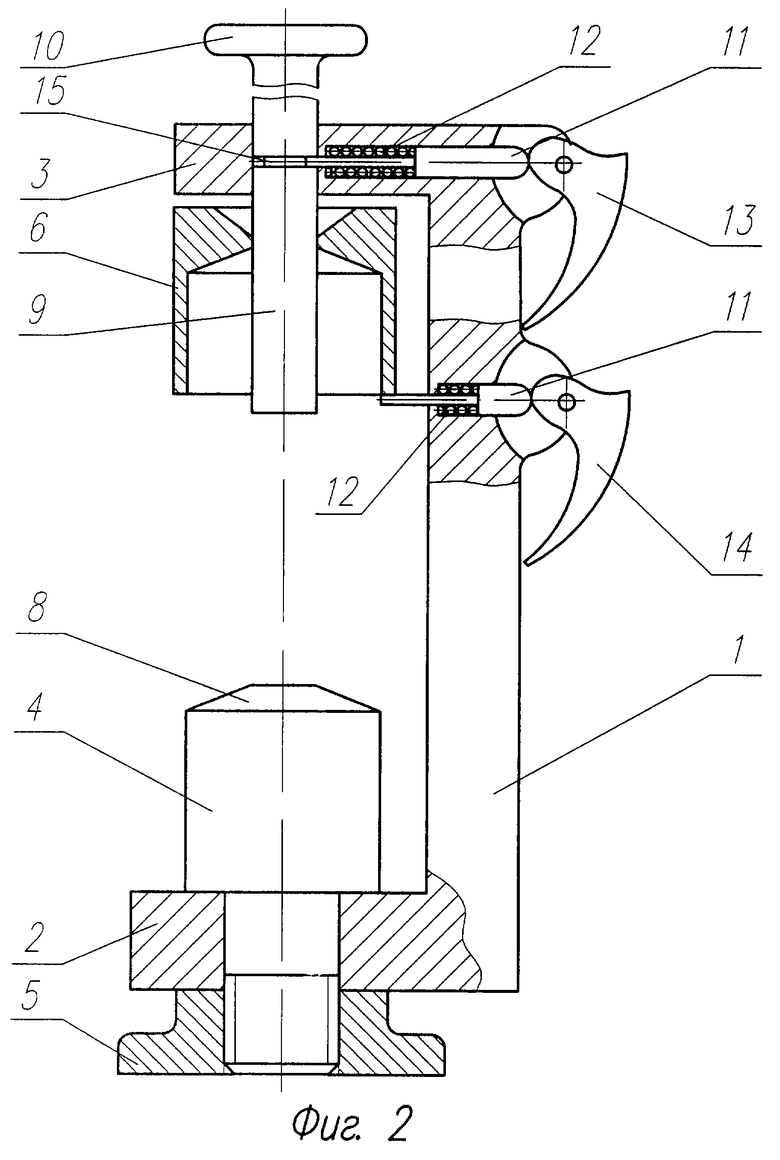

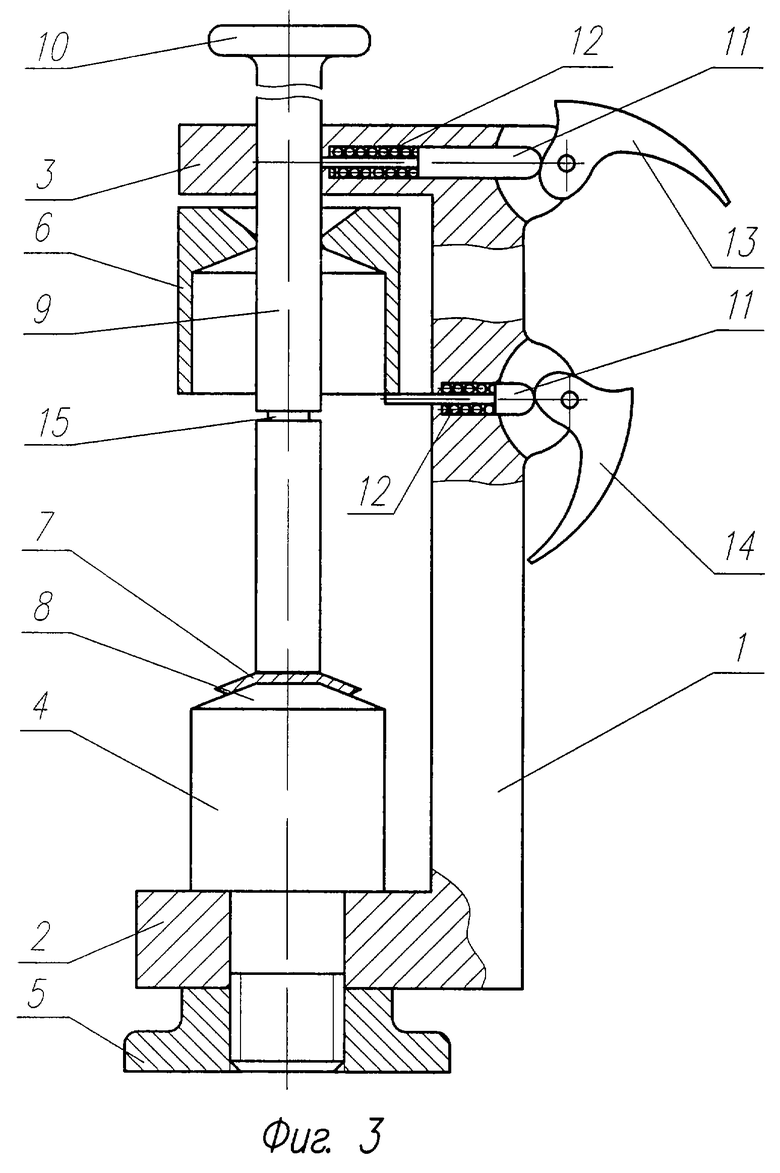

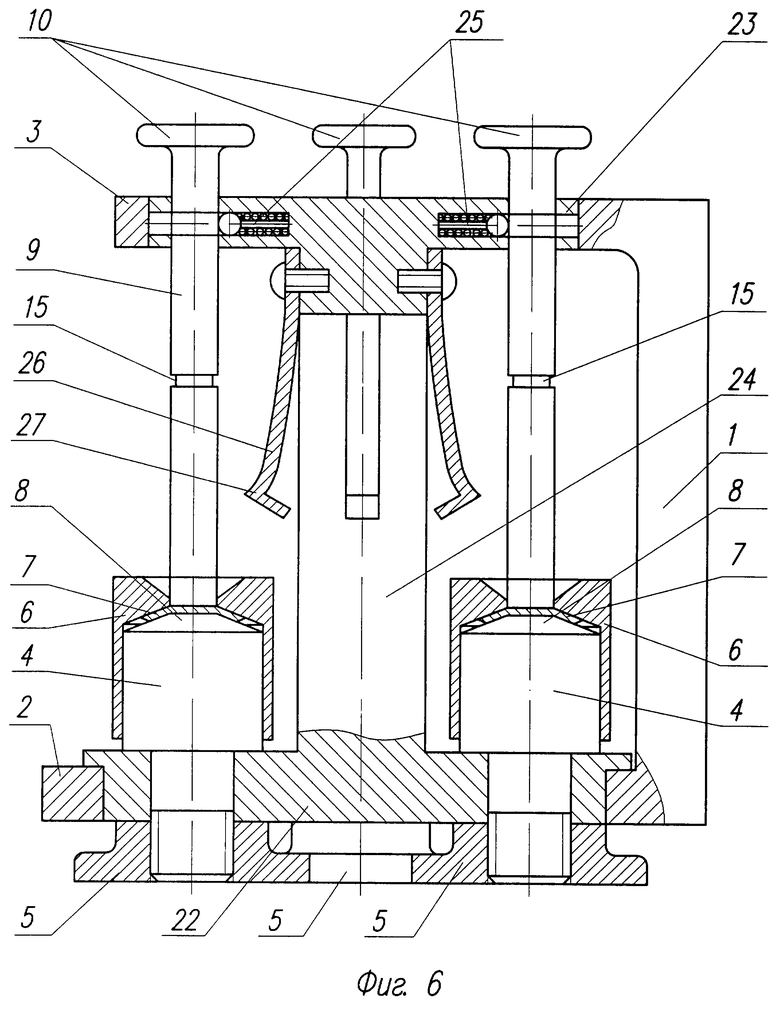

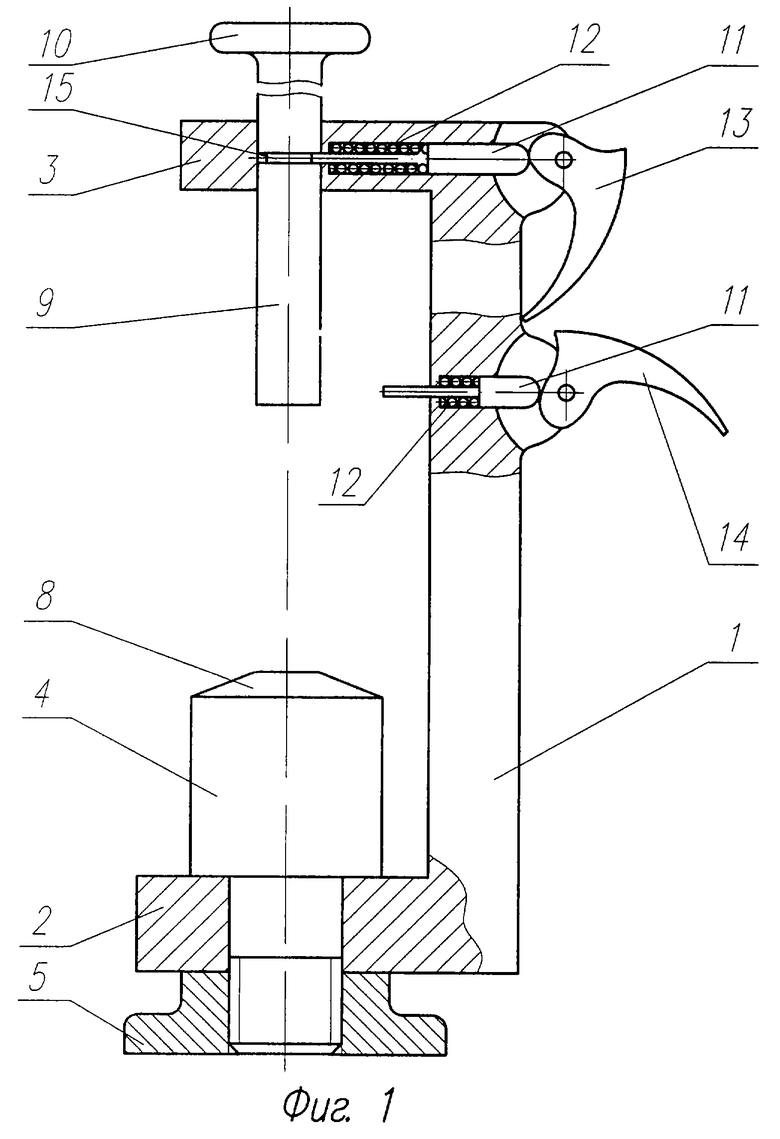

Суть изобретения поясняется чертежом, где на фиг.1-4 представлена базовая конструкция приспособления для вклеивания заглушки в сквозной канал детали в положениях ее рабочих элементов соответственно:

- до установки детали в приспособление;

- после установки детали, но до установки заглушки в приспособление;

- после установки заглушки в приспособление и в ходе обезжиривания ее поверхности склеивания и нанесения на нее слоя клея;

- после поджатия заглушки и сквозного канала детали по встречным поверхностям их склеивания.

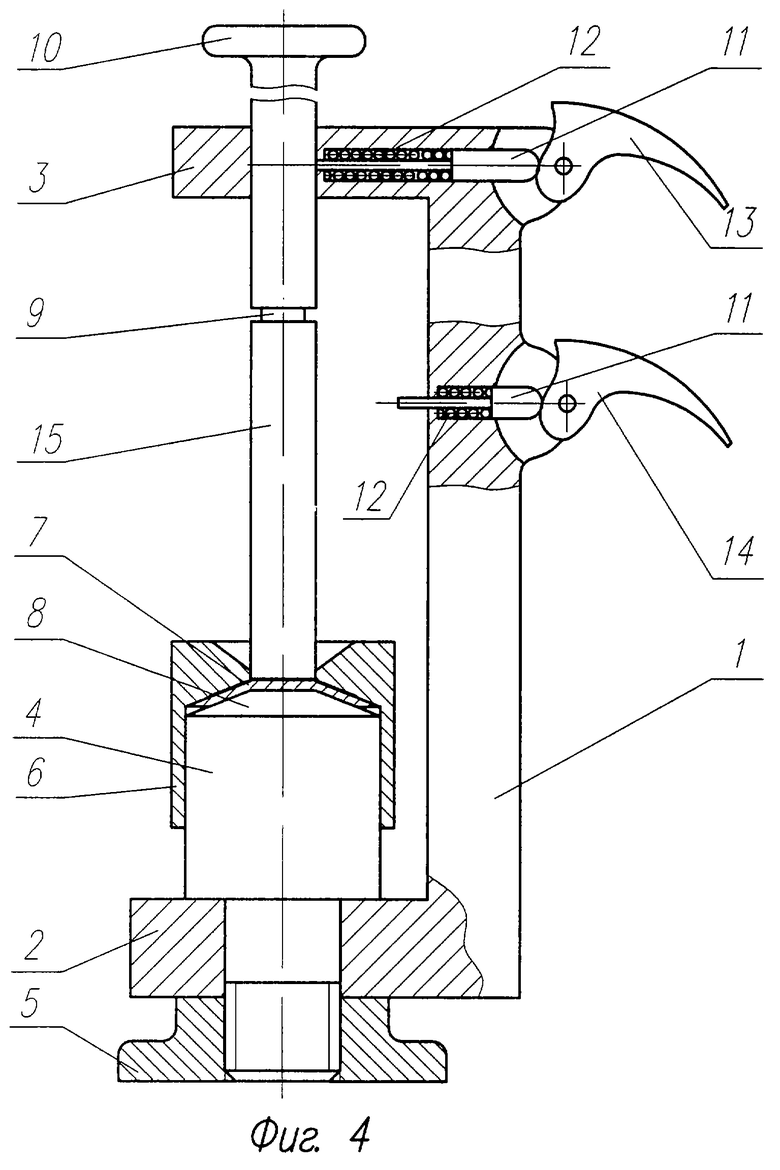

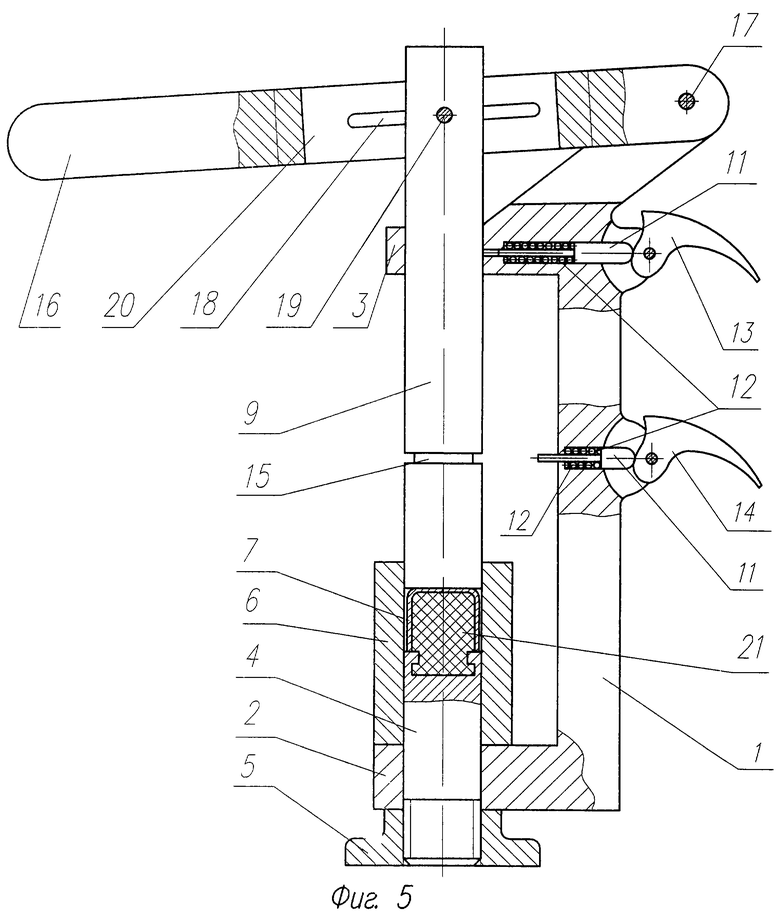

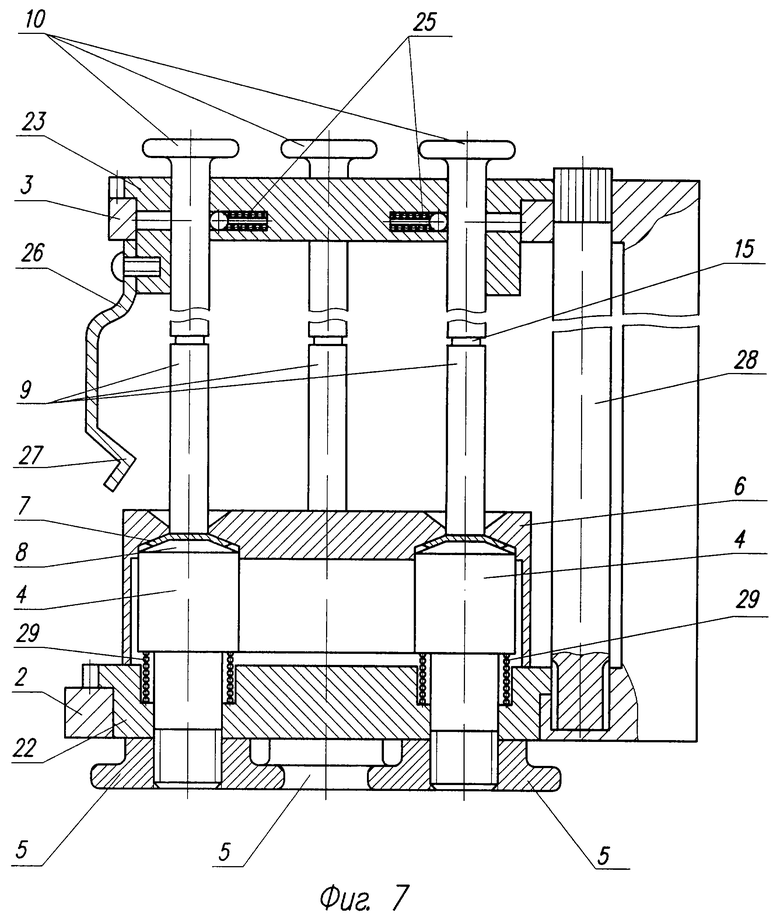

На фиг.5-7 представлены варианты базового приспособления с различным исполнением отдельных элементов его конструкции, позволяющие производить в них:

- вклеивание заглушки в гладкую часть сквозного канала детали, т.е. при отсутствии их поджатия друг к другу по встречным поверхностям склеивания (фиг.5);

- вклеивание заглушек одновременно в сквозные каналы нескольких одноканальных деталей (фиг.6);

- вклеивание заглушек в сквозные каналы одной многоканальной детали (фиг.7).

Базовая конструкция приспособления для вклеивания заглушки в сквозной канал детали (фиг.1-4) обеспечивает их склеивание по встречным поверхностям и состоит из:

- корпуса 1

- оправки 4 в форме ступенчатого цилиндра, установленной ступенью меньшего диаметра в сквозное отверстие нижнего выступа 2 корпуса 1 и снабженной ручкой 5 для ее принудительного поворота, выполненной в виде цилиндрического маховичка с рифлением по наружной поверхности и присоединенной к выступающей из выступа 2 части меньшей ступени оправки. Большая ступень оправки выполнена в форме сквозного канала детали 6 со стороны вклеивания в него заглушки 7 и на своем торце, обращенном к выступу 3 корпуса 1, содержит посадочное место 8 для заглушки, отстоящее от выступа 2 корпуса 1 на расстоянии, большем, чем глубина вклеивания заглушки 7 в сквозной канал детали 6 со стороны оправки 4;

- стержня 9, установленного в сквозном отверстии верхнего выступа 3 корпуса 1 с возможностью его принудительного возвратно-поступательного перемещения с ходом от торца оправки 4, равным или большим, чем длина детали 6 вдоль сквозного канала в ней. Поперечное сечение стержня выполнено повторяющим расходное (наименьшее) сечение сквозного канала детали 6 с учетом их ходовой посадки друг в друге, форма его торца, обращенного к оправке 4, выполнена повторяющим форму дна заглушки 7, устанавливаемой на ее посадочное место 8 на оправке 4, а противоположный конец, выступающий из выступа 3 вверх, снабжен ручкой 10 для его удержания при возвратно-поступательных перемещениях, выполненной в виде цилиндрического утолщения;

- фиксаторов стержня 9 и установленной на него сквозным каналом детали 6, удерживающих их от перемещения под собственным весом в наиболее удаленных относительно оправки 4 положениях. Эти фиксаторы могут иметь любую известную конструкцию, но должны удовлетворять двум условиям:

- удобство работы с ними в приспособлении и

- надежное удержание стержня 9 и детали 6 от их самопроизвольного перемещения под собственным весом к оправке 4.

В базовой конструкции приспособления эти фиксаторы представлены ступенчатыми штифтами 11, установленными в отверстиях, выполненных в корпусе 1 перпендикулярно оси стержня 9, и поджатых пружинами 12 к эксцентриковым кулачкам поворотных рукояток 13 и 14, установленных перед ними и шарнирно скрепленных с корпусом 1. При повороте этих рукояток по часовой стрелке (вниз) до упора их эксцентриковые кулачки перемещают ступенчатые штифты 11 к стержню 9 и к установленной на него сквозным каналом детали 6 и вводят противоположные концы штифтов во взаимодействие с ними, например нижним торцом детали 6 и кольцевой проточкой 15 на стержне 9, удерживая их этим от перемещения к оправке 4 под собственным весом. При повороте рукояток 13 и 14 против часовой стрелки (вверх) их эксцентриковые кулачки освобождают ступенчатые штифты 11 и те под действием пружин 12 выходят из зацепления с проточкой 15 стержня 9 и нижним торцом детали 6, освобождая их для перемещения к оправке 4.

Вариант приспособления для вклеивания заглушки 7 в гладкую часть сквозного канала детали 6 (фиг.5) отличается от базового приспособления тем, что в нем:

- ручка для принудительного возвратно-поступательного перемещения стержня 9 выполнена в виде рычага 16, шарнирно скрепленного одним концом через ось 17 с корпусом 1 над его выступом 3. В средней части рычага выполнен продольный паз 18, в котором размещен верхний конец стержня 9 с запрессованным в него штифтом 19, выполняющим роль ползуна, концы которого установлены в сквозных боковых прорезях 20, выполненных в рычаге 16 с обеих сторон от продольного паза 18;

- на торце оправки 4 закреплен наконечник 21, выполненный из резины или пенополиуретана по форме внутренней полости тонкостенной заглушки 7, выполненной из пластичного материала (меди или алюминия) в виде тонкостенного колпачка с цилиндрической или слабоконической боковой поверхностью. Длина наконечника 21 и расстояние от выступа 2 корпуса до верхнего торца наконечника вдоль оправки 4 выполнены больше соответственно глубины заглушки 7 и глубины ее вклеивания в сквозной канал детали 6 со стороны оправки 4 на величину, равную или большую продольной деформации наконечника 21 при распрессовывании заглушки 7 по гладкой части сквозного канала детали 6.

Вариант приспособления, обеспечивающего вклеивание заглушек 7 в сквозные каналы нескольких одноканальных деталей 6 (фиг.6), отличается от базового приспособления тем, что в нем:

- в сквозных соосных отверстиях выступов 2 и 3 корпуса 1 установлены переходные втулки 22 и 23, кинематически связанные друг с другом валом 24, выполненным зацело и соосно с ними. В переходных втулках вокруг вала 24 выполнены соосные сквозные отверстия под оправки 4 и стержни 9, количество и расположение которых соответствует количеству и расположению деталей 6 в приспособлении;

- фиксаторы стержней 9 представлены подпружиненными шариками 25, взаимодействующими с проточками 15 стержней;

- фиксаторы деталей 6 выполнены в виде упругих пластин 26, которые одним концом прикреплены к валу 24, а вторым концом, имеющим отогнутый к детали выступ 27, взаимодействуют с нижним торцом деталей.

Вариант приспособления, обеспечивающего вклеивание нескольких заглушек в сквозные каналы одной многоканальной детали (фиг.7), отличается от предыдущего тем, что в нем:

- кинематическая связь между переходными втулками 22 и 23 образована их зубчатым зацеплением с концами вала 28, установленного параллельно им в дополнительных отверстиях выступов 2 и 3 корпуса 1;

- количество и расположение оправок 4 и стержней 9 соответствует количеству и расположению сквозных каналов в детали 6;

- фиксатор детали 6 выполнен в виде упругой пластины 26 с отогнутым концом 27 и скреплен с переходной втулкой 23;

- между оправками 4 и соответствующей им переходной втулкой 22 установлены пружины сжатия 29, имеющие рабочий ход, больший, чем максимальная разница в глубинах вклеивания заглушек 7 в сквозные каналы детали 6 со стороны оправок 4, вызванная технологическими допусками на их изготовление.

Вклеивание заглушки в сквозной канал детали с использованием базового приспособления заключается в следующем:

- приспособление приводят в исходное положение (фиг.1), для чего стержень 9 за его ручку 10 перемещают вверх и стопорят его фиксатором стержня поворотом его рукоятки 13 вниз до упора; фиксатор детали переводят в исходное положение поворотом его рукоятки 14 вверх;

- деталь 6 после зачистки и обезжиривания поверхности склеивания ее сквозного канала устанавливают в приспособление (фиг.2), для чего вводят ее в свободное пространство между оправкой 4 и стержнем 9, ориентируя поверхностью склеивания к оправке, одевают сквозным каналом на стержень, перемещая вверх до упора в выступ 3 корпуса 1, и стопорят ее фиксатором, поворотом его рукоятки 14 вниз до упора;

- заглушку 7 после зачистки ее поверхности склеивания устанавливают в приспособление (фиг.3), для чего одевают ее на посадочное место 8 на оправке 4, придерживая стержень 9 за его ручку 10 от перемещений, поворачивают рукоятку 13 его фиксатора вверх и перемещают стержень 9 вниз до соприкосновения его торца с поверхностью дна заглушки 7;

- обезжиривают поверхность склеивания заглушки 7 (фиг.3), для чего тщательно протирают ее тампоном, смоченным в растворителе, и одновременно поворачивают ее и оправку 4 за ручку 5;

- наносят тонкий и равномерный слой клея на поверхность склеивания заглушки 7 (фиг.3) кистью или шпателем, поворачивая при этом заглушку и оправку 4 за ее ручку 5;

- производят выдержку на открытом воздухе (фиг.3);

- приводят деталь 6 и заглушку 7 в соприкосновение друг с другом по поверхностям их склеивания (фиг.4), для чего поворачивают рукоятку 14 фиксатора детали 6 вверх, перемещают деталь по стержню 9 и оправке 4 в направлении к заглушке 7 и поджимают их друг к другу усилием руки;

- производят отверждение или затвердевание слоя клея под весом детали 6. Если веса детали 6 недостаточно для создания необходимого при этом усилия поджатия, то на верхний торец детали 6 устанавливают дополнительный груз, например в форме цилиндра с продольной прорезью под стержень 9;

- извлекают деталь 6 с вклеенной в ее сквозной канал заглушкой 7 из приспособления, для чего стержень 9 за его ручку 10 поднимают вверх, стопорят поворотом рукоятки 13 его фиксатора в этом положении и снимают деталь с заглушкой с оправки 4 (при этом приспособление переводится в исходное положение - фиг.1).

Вклеивание заглушки 7 в гладкий сквозной канал детали 6 или в гладкую часть сквозного ступенчатого канала в ней производят в том же порядке, что и при вклеивании заглушки с упором во встречную поверхность сквозного канала детали (фиг.1-4), однако при этом:

- перемещение стержня 9 относительно оправки 4 и установленной на ней заглушки 7 осуществляют поворотом вверх-вниз рычага 16 относительно корпуса 1 на оси 17;

- перемещение детали 6 по стержню 9 и оправке 4 к заглушке 7 производят до ее упора нижним торцом в выступ 2 корпуса 1;

- поджатие заглушки 7 и гладкой части сквозного канала детали 6 по поверхностям их склеивания осуществляют распрессовыванием первой по поперечному сечению канала второй, для чего нажимают на свободный конец рычага 16 усилием руки вниз, которое через стержень 9 и заглушку 7 передается на наконечник 21 - под действием этого усилия наконечник уменьшается по высоте, но увеличивается в диаметре, и поджимает боковую стенку заглушки 7 к гладкой поверхности сквозного канала детали 6.

Вклеивание заглушек в одном приспособлении в сквозные каналы нескольких деталей (фиг.6) можно производить в двух разных порядках:

в первом - на одной паре "оправка 4 - стержень 9" последовательно осуществляют операции, выполняемые на базовом приспособлении до операции отвердения клея, затем поворотом кинематически связанных валом 24 втулок 22 и 23 на один угловой шаг выполняют те же операции на второй паре "оправка 4 - стержень 9" и т. д. до полной загрузки приспособления, после этого производят одновременное отверждение клея во всех клеевых соединениях, установленных в приспособления деталей 6 и заглушек 7, и последовательно извлекают детали с вклеенными в них заглушками из приспособления;

во-втором - эти операции выполняют последовательно на каждой паре "оправка 4 - стержень 9", т.е. сначала последовательно на все стержни приспособления одевают деталь 6, затем последовательно на все оправки 4 устанавливают заглушки 7 и т.д. до операции отверждения, которую производят одновременно для всех клеевых соединений деталей с заглушками. После отверждения клея детали 6 с вклеенными в них заглушками 7 последовательно извлекают из приспособления.

При этом в отличие от базового приспособления:

- стержни 9 перемещают вверх до щелчков, сигнализирующих о вхождении подпружиненных шариков 25 (фиксаторов стержней) в их проточки 15;

- при введении деталей 6 в свободные пространства между торцами оправок 4 и стержней 9 их боковыми поверхностями через выступы 27 отгибают упругие пластины (фиксаторы деталей) 26 к валу 24, соединяющему переходные втулки 22 и 23;

- при одевании деталей 6 сквозными каналами на стержни 9 выступы 27 упругих пластин 26 под воздействием упругих сил сами заходят под нижние торцы деталей и удерживают их от перемещения по стержням под собственным весом;

- при перемещении стержней 9 к заглушкам 7, установленным на оправках 4, принудительно выдавливают подпружиненные шарики 25 из проточек 15 стержней;

- при перемещении деталей 6 по стержням 9 к оправкам 4 и заглушкам 7 их нижними торцами через выступы 27 отгибают упругие пластины к валу 24, соединяющему переходные втулки 22 и 23;

- поворот переходных втулок 22 и 23 последовательно на один угловой шаг производят за ручки 5 оправок 4.

Вклеивание заглушек в несколько сквозных каналов одной многоканальной детали (фиг.7) производят в следующей последовательности:

- стержни 9 поочередно перемещают вверх до щелчка, сигнализирующего об их стопорении подпружиненными шариками 25;

- деталь 6 после зачистки и обезжиривания поверхностей склеивания ее сквозных каналов одевают ими на стержни 9, как в приспособлении на фиг.6;

- заглушки 7 после зачистки их поверхностей склеивания последовательно устанавливают на оправки 4 и поджимают торцами стержней 9, перемещая их вниз, как в приспособлении на фиг.6;

- последовательно обезжиривают тампоном, смоченным в растворителе, поверхности склеивания заглушек 7, поворачивая их совместно с оправками 4 за ручки 5 относительно переходной втулки 22 и совместно с переходной втулкой 22 относительно их общей оси (оси детали);

- в том же порядке, но кистью или шпателем, наносят на поверхности склеивания заглушек 7 тонкий и равномерный слой клея;

- после выдержки на воздухе деталь 6 перемещают по стержням 9 и оправкам 4 к заглушкам 7, преодолевая при этом усилие стопорящей ее упругой пластины 26, и усилием руки поджимают поверхности склеивания ее сквозных каналов к поверхностям склеивания заглушек 7. При этом наличие пружин сжатия 29 между оправками 4 и переходной втулкой 22 позволяет компенсировать разницу в глубинах вклеивания заглушек 7 в сквозные каналы одной многоканальной детали, вызванную технологическими допусками на их изготовление;

- извлечение детали 6 после отверждения клея из приспособления производят также, как и во всех других его вариантах исполнения, описанных выше.

Из описания предлагаемого способа вклеивания заглушки в сквозные каналы деталей, а также устройства и работы применяемых при этом приспособлений видно, что в них:

- поворот заглушки 7 и ее принудительное и независимое от работника удержание при этом торцом стержня 9 на ее посадочном месте 8 оправки 4 обеспечивает удобство при обезжиривании поверхности склеивания заглушки и нанесении на нее клея и исключает на поверхности склеивания необезжиренных и непромазанных клеем участков, а также случайные касания работника руками или перчатками обезжиренной поверхности или нанесенного на нее слоя клея;

- этим же обеспечены лучшие, чем в известных способах, условия для нанесения на поверхность склеивания заглушки тонкого и равномерного слоя клея;

- строгая ориентация заглушки 7 и сквозного канала детали 6 при приведении их в контакт по поверхностям склеивания исключает нарушение слоя клея на заглушке 7 краем сквозного канала детали;

- клей, случайно попавший на оправку 4 и стержень 9 при нанесении его слоя на поверхность склеивания заглушки 7, будет счищен с них краями сквозного канала и поверхностей склеивания детали, а затем либо удален с края сквозного канала (нижнего торца детали), либо размазан тонкой пленкой между сквозным каналом и оправкой, не препятствующей нормальной работе устройства;

- поперечное сечение стержня 9, повторяющее сечение расходной части сквозного канала детали 6, и его торец, повторяющий профиль обращенного к нему дна заглушки 7, защищают от попадания на них клея при поджатии сквозного канала и заглушки по поверхностям их склеивания;

- клей при поджатии сквозного канала детали 6 и заглушки 7 по поверхностям их склеивания будет заключен в замкнутый объем, образованный поверхностями склеивания, оправкой 4 и стержнем 9, и, не имея возможности выхода из него, даже при неравномерной толщине перераспределится по этому объему, выдавив из него через посадочные зазоры воздух. Очевидно, что в этом случае толщина клея в клеевом соединении заглушки и сквозного канала детали будет зависеть, в основном, от количества клея, нанесенного на заглушку, но за этой операцией, при необходимости, можно установить контроль (постадийный);

- фиксаторы, стопорящие стержень 9 и одетую на него сквозным каналом деталь 6 в наиболее удаленных их положениях от оправки 4, могут быть любой известной конструкции, обеспечивающей удобство работы с ними в приспособлении и надежное удержание от перемещения к оправке под собственным весом стержня и детали;

- ручка 10 стержня 9 в форме рычага 16 может быть применена в любом варианте приспособления, при этом в приспособлениях для вклеивания заглушек 7 в несколько сквозных каналов одноканальных деталей 6 и одной многоканальной детали 6 стержни 9 по месту ручек (утолщений) 10 соединяются друг с другом одной переходной деталью, в свою очередь, соединенной шарнирно с ползуном, установленным на рычаге 16. Очевидно, что в этом случае шарнир между переходной деталью и ползуном для обеспечения поворота переходных втулок 22 и 23 в отверстиях выступов 2 и 3 корпуса 1 должен быть шаровым, а фиксаторы стержней могут быть заменены одним фиксатором рычага, установленным между ним и корпусом 1;

- наличие на оправке 4 скрепленного с ее торцом наконечника 21, выполненного из упругоэластичного материала по форме внутренней полости тонкостенной заглушки 7 с цилиндрической или слабоконической боковой поверхностью позволяет вклеивать заглушки из пластичных материалов в гладкую часть сквозного канала детали 6 и оправки с такими наконечниками могут быть применены в приспособлениях для вклеивания заглушек в сквозные каналы нескольких одноканальных деталей или одной многоканальной;

- наличие пружины сжатия 29 между оправками 4 и переходной втулкой 22 компенсирует влияние технологических допусков на изготовление глубин вклеивания нескольких сквозных каналов одной многоканальной детали 6 на усилия поджатия заглушек 7 и сквозных каналов детали по поверхностям их склеивания и этим обеспечивает стабильность и качество их клеевых соединений;

- наибольшую производительность труда при вклеивании заглушек 7 в сквозные каналы деталей 6 и наивысшее качество их клеевого соединения можно обеспечить, если образовать из предлагаемых приспособлений, например базового, конвейер, к которому в необходимых количествах и с требуемыми последовательностью и скоростью подаются заглушки и детали с зачищенными поверхностями их склеивания, и на отдельных позициях которого производятся разными работниками такие простейшие операции, малозависящие от человеческого фактора, как:

- обезжиривание поверхности склеивания сквозного канала детали 6;

- установка детали 6 сквозным каналом на стержень 9 и ее стопорение на нем в наиболее удаленном от оправки положении;

- установка заглушки 7 на ее посадочное место 8 на оправке 4 и поджатие ее торцом стержня 9;

- обезжиривание поверхности склеивания заглушки 7;

- нанесение слоя клея на поверхность склеивания заглушки 7;

- выдержка на воздухе, для ускорения которой приспособление может быть помещено в вакуумную камеру, термостат или подвергнуто обработке током высокой частоты;

- приведение заглушки 7 и сквозного канала детали 6 в соприкосновение по поверхностям их склеивания с поджатием друг к другу, в том числе дополнительным грузом, устанавливаемым на верхний торец детали;

- отверждение или затвердевание клея, для ускорения которых приспособление может быть помещено в термокамеру и подвергнуто там обработке током высокой частоты;

- охлаждение (при необходимости) приспособления и закрепленных в нем детали 6 и заглушки 7;

- перемещение стержня 9 вверх с его стопорением в этом положении, снятие детали 6 с вклеенной в ее канал заглушкой 7 с оправки 4 и передача ее к месту контроля клеевого соединения.

Источники информации

1. Г.В. Комаров. Способы соединения деталей из пластических масс, Москва, издательство "Химия", 1979 г. (глава VI. Склеивание, стр. 255-263) - аналог.

2. ОСТ 4ГО.054.210-83. Склеивание металлических и неметаллических материалов. Типовые технологические операции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для вклеивания ферритовых сердечников в волноводные тракты | 1973 |

|

SU482845A1 |

| Способ склеивания деталей,охватывающих одна другую | 1980 |

|

SU937499A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ СКЛЕИВАНИЕМ | 2017 |

|

RU2652487C1 |

| Оправка для вклеивания сердечников в волноводные каналы | 1975 |

|

SU543055A1 |

| Устройство для формирования клеевого шва | 1987 |

|

SU1470562A1 |

| Устройство для склеивания деталей | 1989 |

|

SU1700293A1 |

| Оправка для вклеивания вкладышей в волноводные тракты | 1980 |

|

SU936112A1 |

| Способ склеивания теплостойких материалов | 1982 |

|

SU1106825A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЖИДКОГО КЛЕЯ НА ДЕТАЛИ ОБУВИ | 1992 |

|

RU2026624C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ТЕПЛОВЫДЕЛЯЮЩЕГО ЭЛЕМЕНТА И АВТОМАТИЧЕСКАЯ ЛИНИЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2084026C1 |

Изобретение относится к способам склеивания деталей, а именно к способам вклеивания заглушек в сквозные каналы деталей, преимущественно из состава пороховых и пиротехнических устройств, и приспособлениям, применяемым при этом. Способ включает подготовку склеиваемых поверхностей заглушки и сквозного канала детали с их обезжириванием, установку заглушки на оправку приспособления перед обезжириванием ее поверхности склеивания, нанесение клея на поверхность склеивания заглушки, выдержку на открытом воздухе. Деталь после обезжиривания поверхности склеивания ее сквозного канала и заглушку до обезжиривания ее поверхности склеивания устанавливают в приспособление соосно друг другу склеиваемыми поверхностями. При этом деталь располагают над заглушкой, надевая ее сквозным каналом на соосный оправке стержень. Торцом стержня заглушку поджимают к оправке, совместно с которой ее поворачивают при обезжиривании и склеивании. Поджатие заглушки и сквозного канала детали по поверхностям их склеивания с одновременной фиксацией их относительно друг друга производят перемещением детали по стержню и оправке к заглушке. Затем осуществляют отверждение или затвердевание клея и контроль качества клеевого соединения. Приспособление для осуществления способа содержит корпус с отверстием и оправку, повторяющую сквозной канал склеиваемой детали со стороны вклеивания в него заглушки. Оправка установлена одним концом в отверстие корпуса вертикально с продольным упором и возможностью поворота и имеет на верхнем торце посадочное место для заглушки. Корпус выполнен [-образной формы. Расстояние между выступами корпуса больше двух длин детали вдоль сквозного канала в ней и глубины вклеивания заглушки в ее сквозной канал со стороны оправки. В выступах корпуса выполнены соосные сквозные отверстия. В отверстии нижнего выступа размещена оправка, отстоящая от него торцом с посадочным местом для заглушки на расстоянии, большем, чем глубина вклеивания заглушки в сквозной канал детали. В отверстии верхнего выступа установлен стержень с возможностью принудительного возвратно-поступательного перемещения с ходом от обращенного к нему торца оправки, большим, чем длина детали вдоль сквозного канала в ней. Поперечное сечение стержня выполнено повторяющим поперечное сечение расходной части сквозного канала детали с учетом их ходовой посадки друг в друге. Форма торца стержня, обращенного к оправке, выполнена повторяющей форму дна заглушки, устанавливаемой на оправку. Второй конец стержня выполнен выступающим из корпуса вверх и снабжен ручкой для его принудительного перемещения. Приспособление снабжено фиксаторами, стопорящими стержень и надеваемую на него сквозным каналом деталь в их наиболее удаленных от оправки положениях. Изобретение позволяет повысить производительность, снизить влияние человеческого фактора на качество вклеивания и обеспечить качественное вклеивание заглушек в гладкие части сквозных каналов. 2 с. и 5 з.п. ф-лы, 7 ил.

| Способ изготовления полых замкнутых цилиндрических изделий с плоскими днищами и устройство для его осуществления | 1982 |

|

SU1085846A1 |

| Приспособление для склеивания концов резиновых трубок | 1926 |

|

SU8313A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1999 |

|

RU2179268C2 |

| US 4395300 А, 26.07.1983 | |||

| ВОЛОКОННО-ОПТИЧЕСКАЯ МУЛЬТИПЛЕКСНАЯ СИСТЕМА РЕГИСТРАЦИИ ПЛОТНОСТИ ЭНЕРГИИ ВОЛН | 1994 |

|

RU2080567C1 |

Авторы

Даты

2004-02-10—Публикация

2002-11-06—Подача