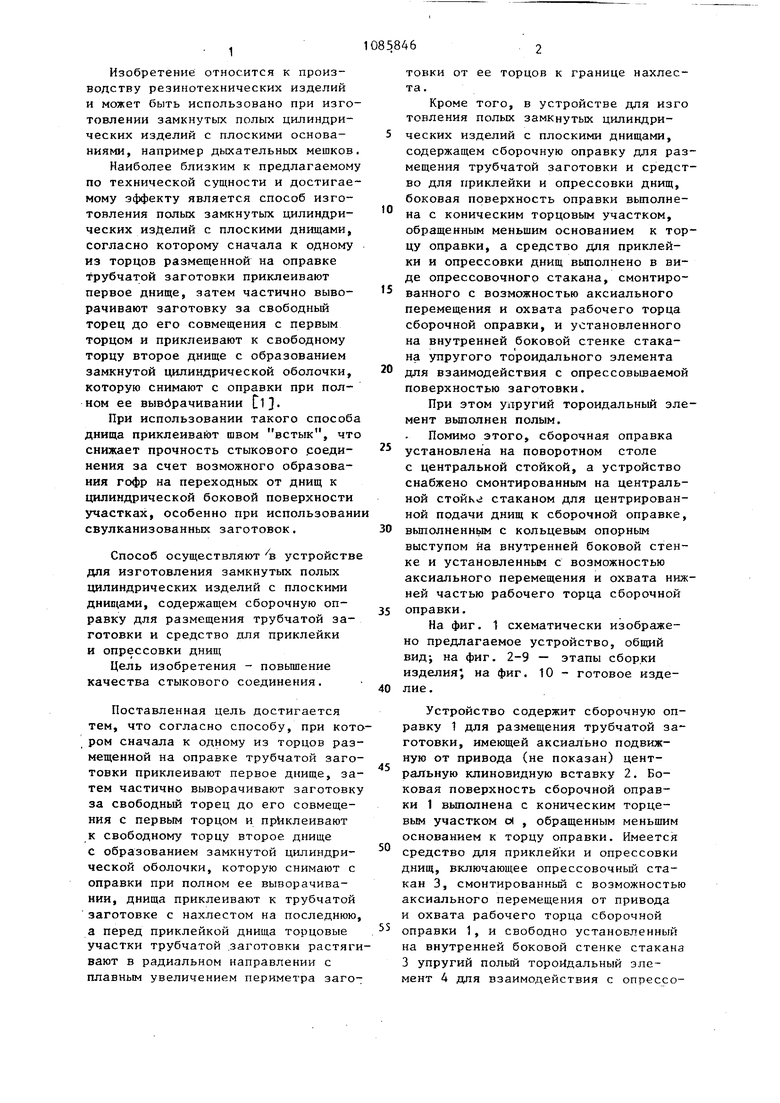

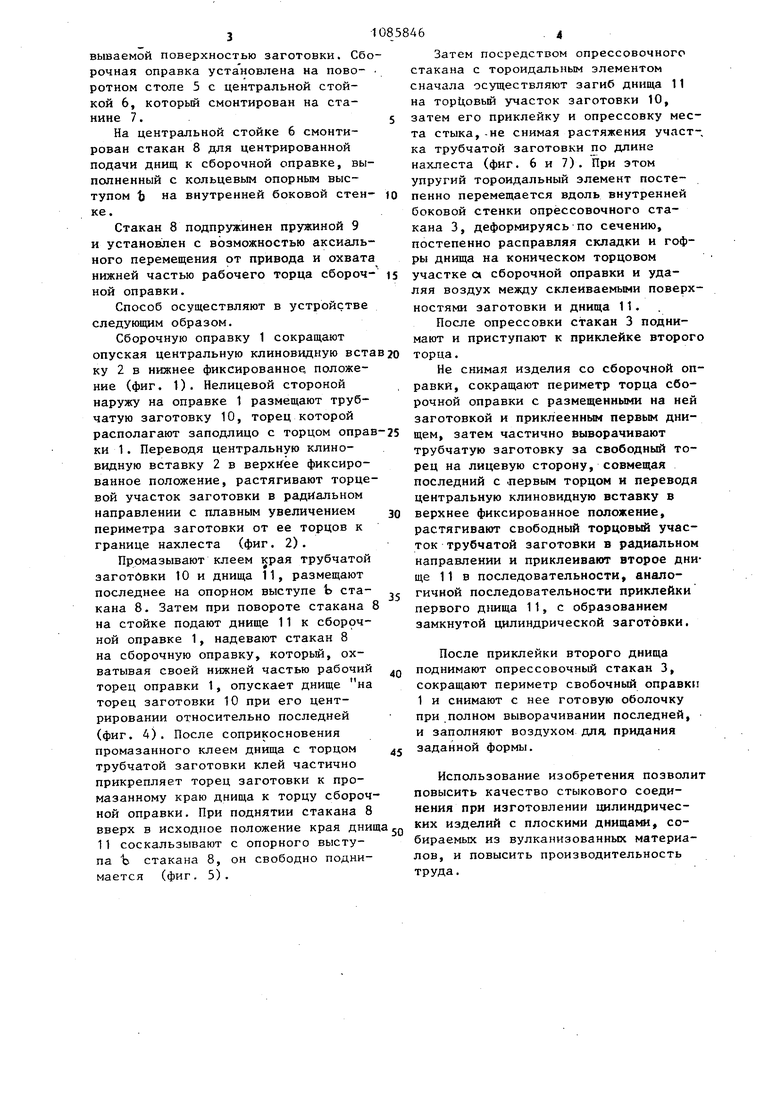

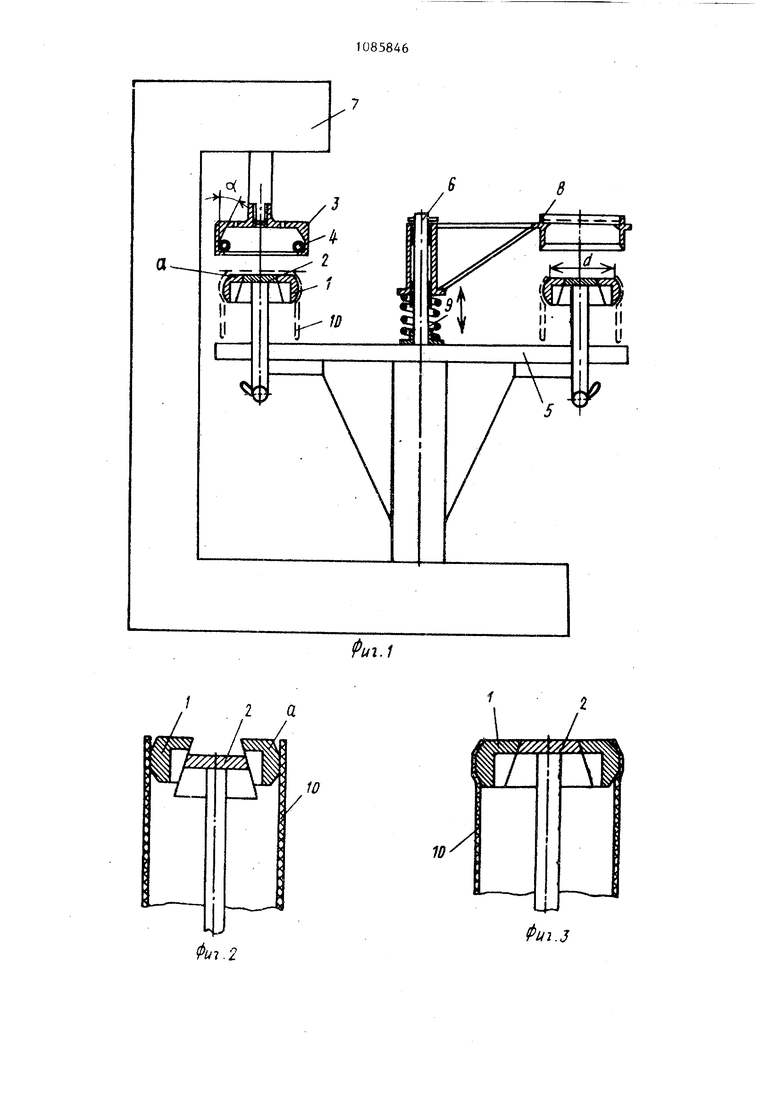

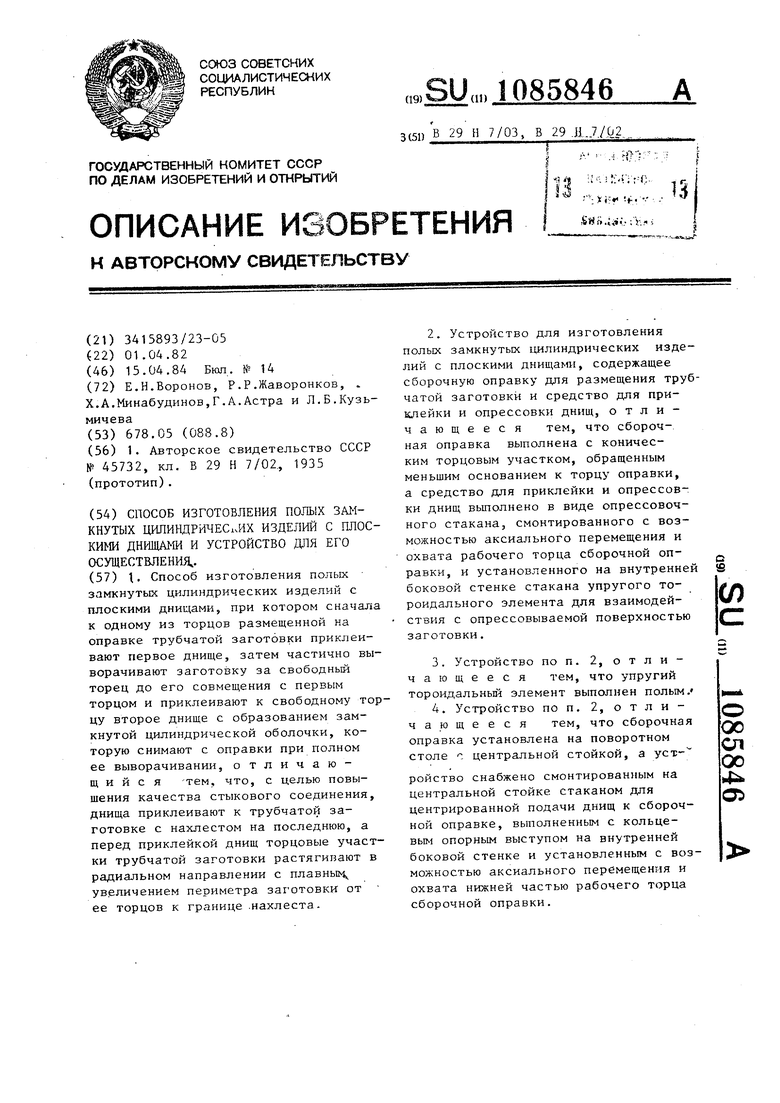

Изобретение относится к производству резинотехнических изделий и может быть использовано при изго товлении замкнутых полых цилиндрических изделий с плоскими основакиями, например дыхательных мешков Наиболее близким к предлагаемом по технической сущности и достигае мому эффекту является способ изготовления полых замкнутых цилиндрических изделий с плоскими днищами, согласно которому сначала к одному из торцов размещенной на оправке трубчатой заготовки приклеивают первое днище, затем частично выворачивают заготовку за свободньй торец до его совмещения с первым торцом и приклеивают к свободному торцу второе днище с образованием замкнутой цилиндрической оболочки, которую снимают с оправки при полном ее вывбрачивании tl}. При использовании такого способ днища приклеивают швом встык, чт снижает прочность стыкового .соединения за счет возможного образования гофр на переходных от днищ к цилиндрической боковой поверхности участках, особенно при использован свулканизованных заготовок. Способ осуществляют в устройств для изготовления замкнутых полых цилиндрических изделий с плоскими днищами, содержащем сборочную оправку для размещения трубчатой заготовки и средство для приклейки и опрессовки днищ Цель изобретения - повышение качества стыкового соединения. Поставленная цель достигается тем, что согласно способу, при кото ром сначала к одному из торцов размещенной на оправке трубчатой заготовки приклеивают первое днище, затем частично выворачивают заготовку за свободный торец до его совмещения с первым торцом и приклеивают к свободному торцу второе днище с образованием замкнутой цилиндрической оболочки, которую снимают с оправки при полном ее выворачивании, днища приклеивают к трубчатой заготовке с нахлестом на последнюю, а перед приклейкой днища торцовые участки трубчатой .заготовки растяги вают в радиальном направлении с плавным увеличением периметра заготовки от ее торцов к границе нахлеста. Кроме того, в устройстве для изго товления полых замкнутых цилиндрических изделий с плоскими днищами, содержащем сборочную оправку для размеп1ения трубчатой заготовки и средство для приклейки и опрессовки днищ, боковая поверхность оправки выполнена с коническим торцовым участком, обращенным меньшим основанием к торцу оправки, а средство для приклейки и опрессовки днищ выполнено в виде опрессовочногр стакана, смонтированного с возможностью аксиального перемещения и охвата рабочего торца сборочной оправки, и установленного на внутренней боковой стенке стакана упругого тороидального элемента для взаимодействия с опрессовьшаемой поверхностью заготовки. При этом упругий тороидальный элемент вьшолнен полым. Помимо этого, сборочная оправка установлена на поворотном столе с центральной стойкой, а устройство снабжено смонтированным на центральной стойке стаканом для центрированной подачи днищ к сборочной оправке, вьшолненнь м с кольцевым опорным выступом на внутренней боковой стенке и установленным с возможностью аксиального перемещения и охвата нижней частью рабочего торца сборочной оправки. На фиг. 1 схематически изображено предлагаемое устройство, общий вид; на фиг. 2-9 - этапы сборки изделия; на фиг. 10 - готовое изделие. Устройство содержит сборочную оправку 1 для размещения трубчатой заготовки, имеющей аксиально подвижную от привода (не показан) центральную клиновидную вставку 2. Боковая поверхность сборочной оправки 1 выполнена с коническим торцевым участком сх , обращенным меньшим основанием к торцу оправки. Имеется средство дпя приклейки и опрессовки днищ, включающее опреесовочный стакан 3, смонтированный с возможностью аксиального перемещения от привода и охвата рабочего торца сборочной оправки 1, и свободно установленный на внутренней боковой стенке стакана 3 упругий полый тороидальный элемент А для взаимодействия с опрессовываемой поверхностью заготовки. Сб рочная оправка установлена на поворотном столе 5 с центральной стойкой 6, который смонтирован на станине 7. На центральной стойке 6 смонтирован стакан В для центрированной подачи днищ к сборочной оправке, вы полненный с кольцевым опорным выступом tj на внутренней боковой стен ке. Стакан 8 подпружинен пружиной 9 и установлен с возможностью аксиаль ного перемещения от привода и охват нижней частью рабочего торца сбороч ной оправки. Способ осуществляют в устройстве следующим образом. Сборочную оправку 1 сокращают опуская центральную клиновидную вст ку 2 в нижнее фиксированное, положение (фиг. 1), Нелицевой стороной наружу на оправке 1 размещают трубчатую заготовку 10, торец которой располагают заподлицо с торцом опра ки 1. Переводя центральную клиновидную вставку 2 в верхнее фиксированное положение, растягивают торце вой участок заготовки в радиальном направлении с плавным увеличением периметра заготовки от ее торцов к границе нахлеста (фиг. 2). Промазывают клеем края трубчатой заготовки 10 и днища 11, размещают последнее на опорном выступе Ь стакана 8. Затем при повороте стакана на стойке подают днище 11 к сборочной оправке 1, надевают стакан 8 на сборочную оправку, который, охватывая своей нижней частью рабочий торец оправки 1, опускает днище на торец заготовки 10 при его центрировании относительно последней (фиг. 4). После соприкосновения промазанного клеем днища с торцом трубчатой заготовки клей частично прикрепляет торец заготовки к промазанному краю днища к торцу сбороч ной оправки. При поднятии стакана 8 вверх в исходное положение края дни 11 соскальзывают с опорного выступа Ъ стакана 8, он свободно поднимается (фиг. 5). Затем посредством опрессовочного стакана с тороидальным элементом сначала осуществляют загиб днища 11 на торЦовый участок заготовки 10, затем его приклейку и опрессовку места стыка, -не снимая растяжения участ-, ка трубчатой заготовки по длине нахлеста (фиг. 6 и 7). При этом упругий тороидальный элемент постепенно перемещается вдоль внутренней боковой стенки опрессовочного стакана 3, деформируясь по сечению, постепенно расправляя складки и гофры днища на коническом торцовом участке а сборочной оправки и удаляя воздух между склеиваемыми поверхностями заготовки и днища 11. После опрессовки стакан 3 поднимают и приступают к приклейке второго торца. Не снимая изделия со сборочной оправки, сокращают периметр торца сборочной оправки с размещенными на ней заготовкой и приклеенным первым днищем, затем частично выворачивают трубчатую заготовку за свободный торец на лицевую сторону, совмещая последний с .первым торцом и переводя центральную клиновидную вставку в верхнее фиксированное положение, растягивают свободный торцовый участок трубчатой заготовки в радиальном направлении и приклеивают второе днище 1 1 в последовательности, аналогичной последовательности приклейки первого днища 11, с образованием замкнутой цилиндрической заготовки. После приклейки второго днища поднимают опрессовочный стакан 3, сокращают периметр свобочный оправки 1 и снимают с нее готовую оболочку при полном выворачивании последней, и заполняют воздухом дпя. придания заданной формы. Использование изобретения позволит повысить качество стыкового соединения при изготовлении цилиндрических изделий с плоскими днищами, собираемых из вулканизованных материаов, и повысить производительность труда.

.l

г a

Фиг.З

K/ieu

Pui.

W

W

Фцг.З

Фыг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для посадки бортовых колец | 1977 |

|

SU669595A1 |

| Способ изготовления тороидальных мягких оболочек | 1988 |

|

SU1599243A1 |

| Устройство для посадки бортового кольца | 1972 |

|

SU479656A1 |

| Устройство для пропитки слоистых изделий связующим | 1987 |

|

SU1442415A1 |

| Способ сборки резино-кордных оболочек и устройство для его осуществления | 1976 |

|

SU648067A3 |

| ВЫСОКОПРОЧНОЕ МЯГКОЕ ПОЛОТЕНЦЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2175091C1 |

| Опрессовочный барабан к станку для сборки покрышек пневматических шин | 1981 |

|

SU1008002A2 |

| Устройство для получения лент из трубчатой заготовки | 1990 |

|

SU1717384A1 |

| Способ изготовления желоба | 1989 |

|

SU1692650A1 |

| Полуавтомат для сборки пакетов сердечников электрических машин | 1982 |

|

SU1053227A1 |

, Способ изготовления полых замкнутых цилиндрических изделий с плоскими дницами, при котором сначала к одному из торцов размещенной на оправке трубчатой заготовки приклеивают первое днище, затем частично выворачивают загото1зку за свободный торец до его совмещения с первым торцом и приклеивают к свободному торцу второе днище с образованием замкнутой цилиндрической оболочки, которую снимают с оправки при полном ее выворачивании, отличающийся тем, что, с целью повышения качества стыкового соединения, днища приклеивают к трубчатой заготовке с нахлестом на последнюю, а перед приклейкой днищ торцовые участки трубчатой заготовки растягивают в радиальном направлении с плавный увеличением периметра заготовки от ее торцов к границе .нахлеста. 2.Устройство для изготовления полых замкнутьЕх цилиндрических изделий с плоскими днищами, содержащее сборочную оправку для размеп;ения трубчатой заготовки и средство для приклейки и опрессовки днищ, отличающееся тем, что сборочная оправка выполнена с коническим торцовым участком, обращенным меньшим основанием к торцу оправки, а средство для приклейки и опрессовки днищ вьтолнено в виде опрессовочного стакана, смонтированного с возможностью аксиального перемещения и охвата рабочего торца сборочной оправки, и установленного на внутренней боковой стенке стакана упругого то(Л роидального элемента для взаимодейс ствия с опрессовываемой поверхностью заготовки. 3.Устройство по п. 2, отличающееся тем, что упругий тороидальный элемент выполнен полым. 4.Устройство по п. 2, отличающееся тем, что сборочная 00 оправка установлена на поворотном ел оо столе центральной стойкой, а уст- ройство снабжено смонтированным на 4:ii. центральной стойке стаканом для О5 центрированной подачи днищ к сборочной оправке, выполненным с кольцевым опорным выступом на внутренней боковой стенке и установленным с возможностью аксиального перемещения и охвата нижней частью рабочего торца сборочной оправки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕЕННЫХ ЗАМКНУТЫХ РЕЗИНОВЫХ ПОЛЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ С ТКАНЕВЫМИ ПРОКЛАДКАМИ | 1935 |

|

SU45732A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-04-15—Публикация

1982-04-01—Подача