Изобретение относится к машиностроению, а именно к вспомогательным устройствам для склеивания деталей, преимущественно абразивного бруска с оправкой для суперфинишной обработки желобов колец миниатюрных приборных шариковых подшипников,и может быть использовано в серийном производстве.

Цель изобретения - повышение производительности устройства, расширение тех- нологических возможностей и экономия материалов.

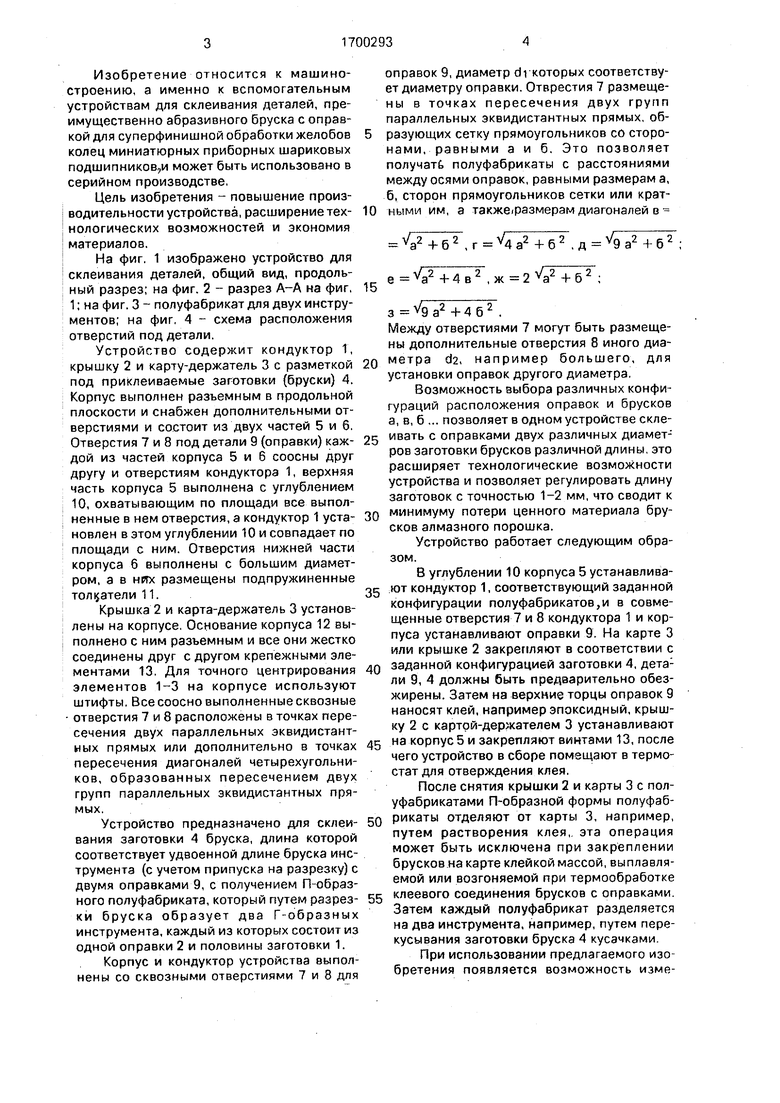

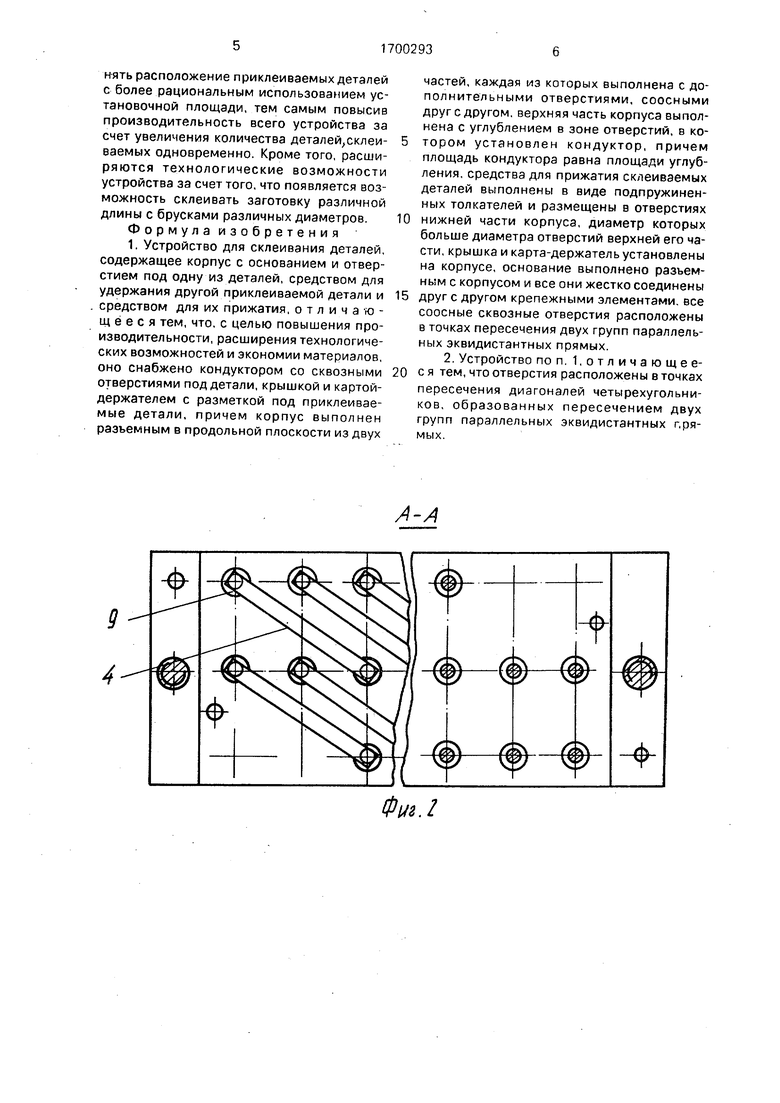

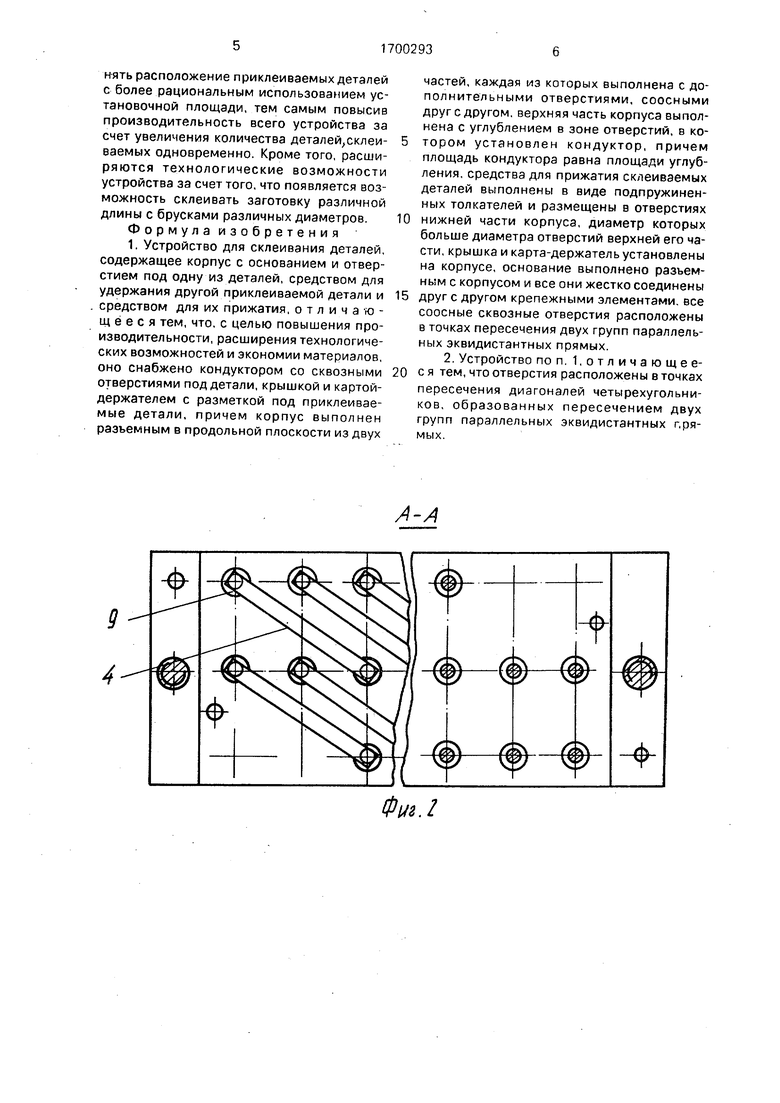

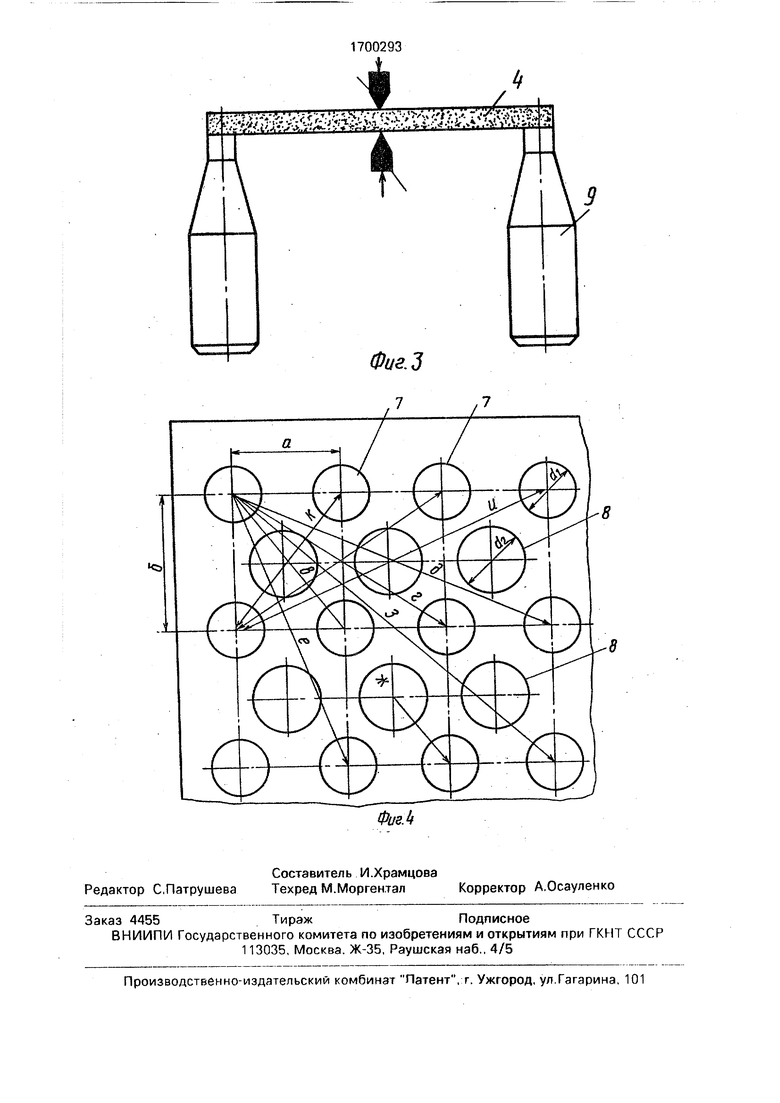

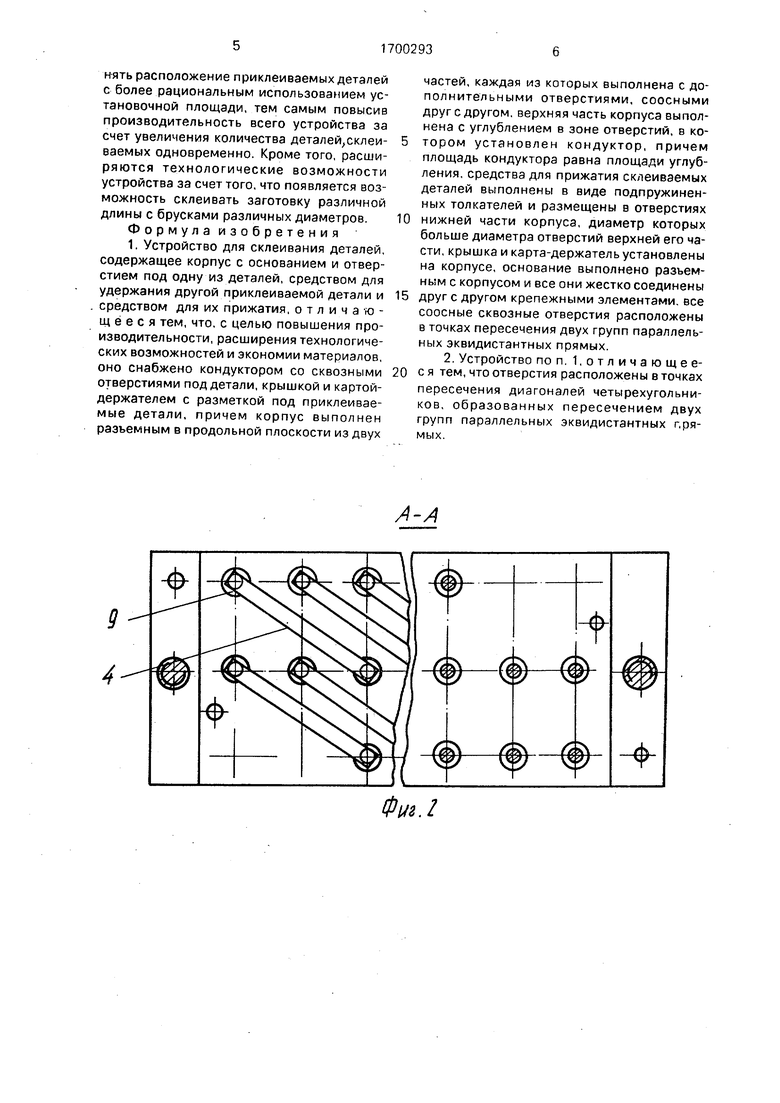

На фиг. 1 изображено устройство для склеивания деталей, общий вид, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - полуфабрикат для двух инструментов; на фиг, 4 - схема расположения отверстий под детали.

Устройство содержит кондуктор 1, крышку 2 и карту-держатель 3 с разметкой под приклеиваемые заготовки (бруски) 4. Корпус выполнен разъемным в продольной плоскости и снабжен дополнительными отверстиями и состоит из двух частей 5 и 6. Отверстия 7 и 8 под детали 9 (оправки) каж- дои из частей корпуса 5 и 6 соосны друг другу и отверстиям кондуктора 1, верхняя часть корпуса 5 выполнена с углублением 10, охватывающим по площади все выполненные в нем отверстия, а кондуктор 1 уста- новлен в этом углублении 10 и совпадает по площади с ним. Отверстия нижней части корпуса 6 выполнены с большим диаметром, а в НРГХ размещены подпружиненные толкатели 11.

Крышка 2 и карта-держатель 3 установлены на корпусе. Основание корпуса 12 выполнено с ним разъемным и все они жестко соединены друг с другом крепежными элементами 13. Для точного центрирования элементов 1-3 на корпусе используют штифты. Все соосно выполненные сквозные отверстия 7 и 8 расположены в точках пересечения двух параллельных эквидистантных прямых или дополнительно в точках пересечения диагоналей четырехугольников, образованных пересечением двух групп параллельных эквидистантных прямых.

Устройство предназначено для склей- вания заготовки 4 бруска, длина которой соответствует удвоенной длине бруска инструмента (с учетом припуска на разрезку) с двумя оправками 9, с получением П-образ- ного полуфабриката, который путем разрез- ки бруска образует два Г-образных инструмента, каждый из которых состоит из одной оправки 2 и половины заготовки 1.

Корпус и кондуктор устройства выполнены со сквозными отверстиями 7 и 8 для

оправок 9, диаметр di которых соответствует диаметру оправки. Отврестия 7 размещены в точках пересечения двух групп параллельных эквидистантных прямых, образующих сетку прямоугольников со сторонами, равными а и б. Это позволяет получать полуфабрикаты с расстояниями между осями оправок, равными размерам а, б, сторон прямоугольников сетки или кратными им, а также/размерам диагоналей в

V J2 , к 2 r Уд „2

va + б , г V4 а + б , д V9 a + б

VQ,2

е Va2 + 4 в 2 , ж 2 Va2 + б 2 .

з Vg а2 + 4 б 2 .

Между отверстиями 7 могут быть размещены дополнительные отверстия 8 иного диаметра d2, например большего, для установки оправок другого диаметра.

Возможность выбора различных конфигураций расположения оправок и брусков а, в, б ... позволяет в одном устройстве склеивать с оправками двух различных диамет ров заготовки брусков различной длины, это расширяет технологические возможности устройства и позволяет регулировать длину заготовок с точностью 1-2 мм, что сводит к минимуму потери ценного материала брусков алмазного порошка.

Устройство работает следующим образом.

В углублении 10 корпуса 5 устанавливают кондуктор 1, соответствующий заданной конфигурации полуфабрикатов,и в совмещенные отверстия 7 и 8 кондуктора 1 и корпуса устанавливают оправки 9, На карте 3 или крышке 2 закрепляют в соответствии с заданной конфигурацией заготовки 4, дета: ли 9, 4 должны быть предварительно обезжирены. Затем на верхние торцы оправок 9 наносят клей, например эпоксидный, крышку 2 с картой-держателем 3 устанавливают на корпус 5 и закрепляют винтами 13, после чего устройство в сборе помещают в термостат для отверждения клея.

После снятия крышки 2 и карты 3 с полуфабрикатами П-образной формы полуфабрикаты отделяют от карты 3, например, путем растворения клея, эта операция может быть исключена при закреплении брусков на карте клейкой массой, выплавляемой или возгоняемой при термообработке клеевого соединения брусков с оправками. Затем каждый полуфабрикат разделяется на два инструмента, например, путем перекусывания заготовки бруска 4 кусачками

При использовании предлагаемого изобретения появляется возможность изменять расположение приклеиваемых деталей с более рациональным использованием установочной площади, тем самым повысив производительность всего устройства за счет увеличения количества деталей,склеи- ваемых одновременно. Кроме того, расширяются технологические возможности устройства за счет того, что появляется возможность склеивать заготовку различной длины с брусками различных диаметров. Ф о р м у л а и з о б р е т е н и я 1. Устройство для склеивания деталей, содержащее корпус с основанием и отверстием под одну из деталей, средством для удержания другой приклеиваемой детали и средством для их прижатия, отличающееся тем, что, с целью повышения производительности, расширения технологических возможностей и экономии материалов, оно снабжено кондуктором со сквозными отверстиями под детали, крышкой и картой- держателем с разметкой под приклеиваемые детали, причем корпус выполнен разъемным в продольной плоскости из двух

частей, каждая из которых выполнена с дополнительными отверстиями, соосными друг с другом, верхняя часть корпуса выполнена с углублением в зоне отверстий, в котором установлен кондуктор, причем площадь кондуктора равна площади углубления, средства для прижатия склеиваемых деталей выполнены в виде подпружиненных толкателей и размещены в отверстиях

нижней части корпуса, диаметр которых больше диаметра отверстий верхней его части, крышка и карта-держатель установлены на корпусе, основание выполнено разьем- ным с корпусом и все они жестко соединены

друг с другом крепежными элементами, все соосные сквозные отверстия расположены в точках пересечения двух групп параллельных эквидистантных прямых.

2. Устройство по п. 1,отличающеес я тем, что отверстия расположены в точках

пересечения диагоналей четырехугольников, образованных пересечением двух групп параллельных эквидистантных прямых.

Изобретение относится к машиностроению и может быть использовано в приспособлениях для склеивания суперфинишных брусков для обработки желобов колец миниатюрных шариковых подшипников с оправками. Цель изобретения - повышение производительности, расширение технологических возможностей и экономия материала. Цель достигается путем выполнения корпуса 5, 6 для установки оправок 9 многоместным с размещением оправок 9 в точках пересечения двух групп параллельных эквидистантных прямых и задания конфигураций размещения оправок 9 и заготовок брусков 4 различных типоразмеров посредством сменных кондукторов 1 и держателей - картЗ. При использовании изобретения более рационально используются установочные площади, появляется возможность склеивать заготовки (бруски) различной длины с оправками различных диаметров. 1 з.п.ф-лы , 4 ил. (Si С VI о о ю о СА)

А-А

Фм.1

i

L

i

L

Фие.З

| Устройство для склеивания конструктивных элементов | 1977 |

|

SU744156A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1991-12-23—Публикация

1989-11-09—Подача