Изобретение относится к области металлургии и может быть использовано при производстве высококачественных марок стали, как низколегированных, к которым предъявляются высокие требования, так и высоколегированных марок сталей, требующих высокой степени раскисленности стали, при производстве которых раскисление алюминием недопустимо, например при производстве рельсовой стали.

В настоящее время известно много сплавов для раскисления и рафинирования сталей. Многие основаны на введении в сталь активных по отношению к кислороду материалов, таких как алюминий (патент РФ №2072171), ферроалюминий (патент РФ №2310006), силикокальций, ферросиликобарий (патент РФ №2369642), силикокальций патент РФ №2234541. Недостатком применения в качестве раскислителя одного или нескольких вышеперечисленных сплавов является высокий процент не успевающих всплыть на поверхность продуктов раскисления, таких как SiO2 и Аl2О3, которые при затвердевании остаются в металле и ухудшают его пластические, прочностные, технологические и эксплуатационные свойства.

Для модифицирования стали железнодорожных рельсов с целью снижения ее загрязненности строчечными оксидными включениями стали применяют сплав, содержащий алюмобарий [Снижение загрязненности рельсов строчечными включениями при раскалении стали алюмобарием. Дерябин А.А., Колосова Э.Л., Сырейщикова В.И. и др. Бюл. ЦНИИ ЧМ "Черная металлургия", 1981, с.57-58.] При этом достигнуто уменьшение анизотропии пластических свойств и более глубокое раскисление металла, общее содержание кислорода уменьшилось с 0,0036-0,006% до 0,0026%. Модификатор присаживали в ковш.

Наиболее близким к заявленному является сплав для раскисления и рафинирования стали по патенту РФ №2369642 в виде наполнителя для проволоки порошковой для внепечной обработки металлургических расплавов, содержащий силикокальций или силикокальций и металлический кальций, галогениды, ферросиликобарий, содержащий силикокальций с барием.

Недостатком данного сплава является его низкая эффективность для модифицирования, связанная с присутствием лишь двух модифицирующих элементов -кальция и бария, время взаимодействия которых с жидким расплавом ограничено. Кроме того, в составе наполнителя отсутствуют микролегирующие добавки, что не позволяет в полной мере при раскислении, рафинировании и модифицировании получать в металле одновременно комплекс высоких прочностных, пластических и вязкостных характеристик.

Технический результат - повышение пластических и прочностных свойств стали за счет более эффективного раскисления и выведения продуктов раскисления в шлак, более эффективного модифицирования и микролегирования, которые обеспечивают более однородное распределение дисперсных упрочняющих фаз в структуре металла.

Указанный технический результат по первому варианту изобретения обеспечивается за счет того, что сплав для раскисления, рафинирования, модифицирования и микролегирования стали, содержащий кремний, кальций, барий, железо, дополнительно содержит медь, алюминий и стронций, при этом компоненты взяты в следующем соотношении, мас.%:

при этом суммарное содержание кальций+барий+стронций составляет более 25%.

Указанный технический результат по второму варианту изобретения обеспечивается за счет того, что сплав для раскисления, рафинирования, модифицирования и микролегирования стали, содержащий кремний, кальций, барий, железо, дополнительно содержит медь, алюминий и стронций, при этом компоненты взяты в следующем соотношении, мас.%:

при этом суммарное содержание кальций + барий + стронций составляет более 25%.

Сплавы для раскисления, рафинирования, модифицирования и микролегирования стали указанных составов отличаются высоким содержанием активных материалов по отношению к кислороду, силикатам, алюминатам, щелочноземельным элементам - кальций, барий и стронций, которые при совместном их применении позволяют получить более легкоплавкие соединения, легко выводящиеся из металла в шлак.

В результате раскислительных реакций получают комплексные легкоплавкие соединения, по химическому составу соответствующие областям анортита, а также аналогичные соединения с барием и стронцием, легко выводящиеся из металла в шлак. Барий имеет размеры атома, сопоставимые с размерами кристаллической решетки железа, и не может оказывать микролегирующего воздействия, в то время как стронций, в небольших количествах оставаясь в металле, оказывает не только модифицирующее, но и микролегирующее воздействие, которое положительно отражается на прочностных и пластических характеристиках стали. Повышение пластических и прочностных свойств стали происходит за счет более эффективного раскисления и выведения продуктов раскисления в шлак благодаря введению в состав сплава стронция, повышающего активность кальция и бария, что в свою очередь способствует более полной глобуляризации неметаллических включений, более эффективному модифицированию и микролегированию, которые обеспечивают более однородное распределение дисперсных упрочняющих фаз в структуре металла.

Применение предложенных сплавов для раскисления, рафинирования, модифицирования и микролегирования стали позволяет связать остаточное содержание кислорода в стали по реакциям:

с кремнием

Si+FeO=SiO2+Fe,

с кальцием

Са+FeO=CaO+Fe,

с барием

Ва+FeO=BaO+Fe,

со стронцием

Sr+FeO=SrO+Fe,

с алюминием

Al+FeO=Аl2О3+Fe,

и вывести продукты реакций в шлак, образуя легкоплавкие соединения типа:

с кальцием

CaO*SiO2*Аl2О3, температура плавления ~ 1600°С,

с барием

BaO*SiO2*Аl2О3, температура плавления ~ 1400°С,

со стронцием

SrO*SiO2*Аl2О3, температура плавления ~ 1500°С,

2СаО*BaO*3SiO2, температура плавления ~ 1320°С.

Образующиеся легкоплавкие соединения имеют температуру плавления значительно ниже, чем температура плавления чистого Аl2О3, составляющая 2050°С, чистого SiO2 1700°С.

Эти соединения легче всплывают из металла в шлак, чем SiO2 и Аl2О3 по отдельности, соответственно, появляется возможность получать более чистую по неметаллическим включениям сталь, имеющую лучшие пластические и прочностные свойства. Совместное использование элементов в одном сплаве способствует лучшему образованию комплексных соединений, образованных продуктами реакций раскисления, данные комплексы находятся в жидком виде, что позволяет им эффективно укрупняться при взаимодействии за счет слияния мелких частиц в более крупные и всплывать из металла.

Также сплав оказывает модифицирующее действие на металл за счет наличия в нем поверхностно-активных элементов бария и стронция. Модифицирующее действие выражено в измельчении зерна. Высокое содержание активных щелочноземельных элементов в сплаве для раскисления повышает раскисляющую способность сплава и дополнительно придает ему рафинирующее действие, благодаря выведению продуктов раскисления в шлак.

Введенная в состав сплава медь повышает степень усвоения кальция, бария и стронция сплавами на основе железа, так как имеет высокую степень растворимости как с кальцием, барием и стронцием, так и с железом. Медь способствует увеличению удельного веса сплава, повышает степень его растворимости в стали и позволяет получить более устойчивый в хранении сплав с высоким содержанием активных элементов Са, Ва и Sr. Количество меди зависит от массовой доли кальция, бария и стронция в сплавах. Чем выше доля кальция, бария и стронция в сплаве, тем большее содержание меди желательно поддерживать в сплаве - это позволяет одновременно решать две задачи: повышать удельный вес сплава и понижать начальную активность кальция, бария и стронция. При кажущемся невысоком изменении каждого из показателей (удельный вес и начальная активность) в отдельности суммарный эффект при использовании сплава значителен в комплексе и обеспечивает более эффективную работу сплава при температурах, превышающих температуру кипения кальция, бария и стронция. Больший удельный вес и пониженная начальная активность имеют большое преимущество при использовании сплава в условиях высокой вероятности связывания раскислителя шлаком - подача в печь, подача на дно ковша.

Подача любого активного раскислителя в систему шлак - металл всегда имеет одну сложность - взаимодействие раскислителя с кислородом шлака. Эта проблема актуальна при использовании алюминия, высокопроцентного ферросилиция и силикокальция. Активность бария по отношению к кислороду в условиях температур, превышающих температуру кипения кальция, выше, чем у кальция. Стронций в ряду кальций, стронций, барий - наиболее активный элемент, соответственно, при взаимодействии с системой шлак - металл практически не растворимые в железе (кальций, барий и стронций) элементы будут взаимодействовать с кислородом шлака, а раскисление металла будет происходить с поверхности. Решение этой проблемы за счет подачи раскислителя в виде проволоки трайб аппаратом не всегда возможно и удобно. Кремний и алюминий хорошо растворяются в жидкой стали и также хорошо взаимодействуют с кислородом, соответственно комплексные сплавы, образованные кремнием, алюминием, кальцием, барием, стронцием, будут подвержены сильному окислению как кислородом воздуха, так и кислородом шлака.

Медь - элемент, имеющий низкое сродство к кислороду и очень хорошую растворимость в железе. Рентгеноструктурный анализ описываемых сплавов показал, что при достаточном содержании меди и высоких содержаниях бария и стронция сплав содержит соединения типа CuSr и СuВа, которые на стадии подачи раскислителя в металл будут лучше растворяться в металле и меньше взаимодействовать с кислородом шлака и атмосферы, имеющей высокую температуру, нежели соединение типа Si2Sr, Si2Ba или типа Al2Sr, Al2Ba. Поскольку именно барий и стронций являются наиболее эффективными элементами, раскисляющими сталь, можно повысить отдачу от их применения путем выбора более эффективных условий для их введения в сталь.

Подача сплава для раскисления стали может осуществляться кусками в печь, в раздаточный ковш, разливочный ковш, в форму или вводится в металл в виде порошковой проволоки.

В сплаве по первому варианту изобретения процентное содержание кремния 30-65%, алюминия 0,1-10%, меди 0,1-10%.

В сплаве по второму варианту изобретения содержание алюминия 30-65%, кремния 0,1-10%, меди 0,1-10%.

В обоих вариантах сплава содержание активных щелочноземельных элементов составляет: Са - 10-20%, Ва - 7-20%, Sr 7-20% и суммарное содержание Са+Ва+Sr>25%.

Пример 1. Опробование сплава проводилось на стали 20ГЛ, из которой в дальнейшем отливались ответственные детали подвижного железнодорожного состава.

Плавки проводилась на 5 тонной электродуговой печи ДСП-5 с основной футеровкой. При штатной технологии в ковш подается алюминий в количестве 0,7 кг/т жидкой стали. Целью эксперимента было максимальное раскисление металла и выведение продуктов раскисления из металла в шлак. Оценивались: технологичность применения сплава для раскисления, микроструктура стали на предмет размера зерна, размера и количества неметаллических включений, механические свойства. Исследовались пробы типа «треф», заливаемые отдельно от отливки.

Для достижения поставленной цели использовался сплав на основе алюминия в виде кусков в количестве 0.7 кг на тонну стали.

Химический состав сплава:

Si 5%, Al 57%, Fe 3%, Ca 13%, Ba 8%, Sr 10%, Cu l%, пр. 3%.

Было проведено 5 плавок с применением предложенного сплава для раскисления и рафинирования и 5 сравнительных плавок с применением в качестве раскислителя алюминия. Химический состав и механические свойства плавок приведены в таблице 1 и таблице 2 соответственно.

На всех опытных плавках балл зерна составил 8-9, на сравнительных плавках балл зерна колеблется от 6 до 9.

Количества и размеры включений алюминатов, сульфидов и силикатов на границах зерен сократились.

Пластические и прочностные свойства стали, отраженные в таблице 2, увеличились от 10 до 23% как следствие измельчения зерна и рафинирования металла.

Наблюдалось некоторое снижение серы в металле.

На данной марке стали в соответствии с нормативно технической документацией содержание меди не должно превышать 0,3%. Проведенные плавки показали, что наличие меди в сплаве практически не повлияло на ее содержание в металле. Содержание меди в опытных плавках, оказалось даже ниже, чем на плавках, раскисленных обычным алюминием.

Сплав хранился в течение 3-х месяцев на открытом воздухе, свойства сплава не изменились.

Пример 2. Глубинное раскисление стали марки 09Г2С осуществлялось с использованием проволоки порошковой с наполнителем сплавом на основе кремния для раскисления и рафинирования стали.

Плавки проводились на 120 тонной мартеновской печи с последующей обработкой металла на агрегате ковш-печь (АКП). При штатной технологии в ковш подается алюминий в виде проволоки в количестве 0,5 кг/т жидкой стали и силикокальций в количестве 1 кг/т жидкой стали. Целью эксперимента было максимальное раскисление металла и выведение продуктов раскисления из металла в шлак. Оценивались: технологичность применения сплава для раскисления, микроструктура стали на предмет размера зерна, размера и количества неметаллических включений, механические свойства. Исследовались пробы, вырезанные из готового проката листа толщиной 40 мм.

Для достижения поставленной цели использовался сплав на основе кремния в виде порошковой проволоки. Сплав подавали вместо силикокальциевой проволоки в колличестве 0.7 кг на тонну стали.

Химический состав сплава:

Si 53%, Al 8%, Fe 2%, Са 15%, Ва 9%, Sr 9%, Cu 2%, пp. 3%.

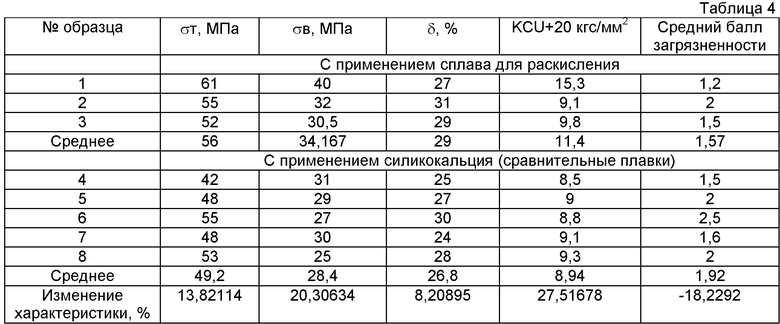

Было проведено 3 плавки с применением предложенного сплава для раскисления и рафинирования и 5 сравнительных плавок с применением в качестве раскислителя алюминия и силикокальциевой проволоки. Химический состав и механические свойства плавок приведены в таблице 3 и таблице 4 соответственно.

Обработка стали проволокой порошковой с наполнителем сплавом на основе кремния для раскисления и рафинирования стали показало рост механических свойств готового проката. Исследование на неметаллические включения показало снижение количества и размеров включений алюминатов, сульфидов и силикатов на границах зерен.

Опытные плавки также показали некоторое снижение серы в металле.

На данной марке стали в соответствии с нормативно технической документацией содержание меди не должно превышать 0,3%. Проведенные плавки показали, что наличие меди в сплаве практически не повлияло на ее содержание в металле. Содержание меди в опытных плавках незначительно выше, чем на плавках, обработанных обычной силикокальциевой проволокой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ И ЦВЕТНЫХ СПЛАВОВ (ВАРИАНТЫ) | 2012 |

|

RU2502808C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2223332C1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ (ВАРИАНТЫ) | 2008 |

|

RU2369642C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2007 |

|

RU2375462C2 |

| ШИХТА ДЛЯ ВЫПЛАВКИ ЧУГУНА В ВАГРАНКЕ | 2007 |

|

RU2343202C2 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2010 |

|

RU2443785C1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ РАСКИСЛЕНИЯ, РАФИНИРОВАНИЯ, МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ СТАЛИ | 2004 |

|

RU2252265C1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2186856C1 |

Изобретение относится к области металлургии, в частности к сплавам для раскисления, рафинирования, модифицирования и микролегирования стали. По первому варианту сплав содержит, мас.%: кремний 30-65, алюминий 0,1-10, кальций 10-20, барий 7-20, железо 1-15, стронций 7-20, медь 0,1-10. По второму варианту сплав содержит, мас.%: алюминий 30-65, кремний 0,1-10, содержание остальных компонентов соответствует первому варианту. Суммарное содержание кальций + барий + стронций в обоих вариантах состава составляет более 25%. Изобретение направлено на повышение пластических и прочностных свойств стали за счет более эффективного раскисления и выведения их продуктов раскислительных реакций в шлак и более эффективное модифицирование и микролегирование за счет более однородного распределения дисперсных упрочняющих фаз в структуре металла. 2 н.п. ф-лы, 4 табл.

1. Сплав для раскисления, рафинирования, модифицирования и микролегирования стали, содержащий кремний, кальций, барий, железо, отличающийся тем, что сплав дополнительно содержит медь, алюминий и стронций при следующем соотношении компонентов, мас.%:

при этом суммарное содержание кальций+барий+стронций составляет более 25%.

2. Сплав для раскисления, рафинирования, модифицирования и микролегирования стали, содержащий кремний, кальций, барий, железо, отличающийся тем, что сплав дополнительно содержит медь, алюминий и стронций при следующем соотношении компонентов, мас.%:

при этом суммарное содержание кальций+барий+стронций составляет более 25%.

| ПРОВОЛОКА ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ (ВАРИАНТЫ) | 2008 |

|

RU2369642C1 |

| 0 |

|

SU313889A1 | |

| Лигатура | 1979 |

|

SU857291A1 |

| Сплав для раскисления,легирования и модифицирования стали | 1981 |

|

SU981424A1 |

| US 4671820 A, 09.06.1987 | |||

| Несущий мост грузоподъемного устройства типа мостового крана | 1985 |

|

SU1585278A1 |

Авторы

Даты

2011-11-27—Публикация

2010-02-24—Подача