Изобретение относится к области черной металлургии, а именно к низколегированным свариваемым сталям, используемым в машиностроении и строительстве, а также при производстве труб.

Известна сталь, содержащая, вес.%:

Углерод - 0,12-0,16

Марганец - 1,2-1,7

Кремний - 0,2-0,35

Хром - 0,05-0,8

Никель - 0,05-0,8

Медь - 0,05-0,8

Алюминий - 0,01-0,05

Азот - 0,01-0,02

Ванадий - 0,02-0,08

Ниобий - 0,01-0,05

Кальций - 0,005-0,05

Железо - Остальное

(А.с. СССР 627180, кл. С 22 С 3 8/48, опубл. 05.10.78).

В горячекатаном состоянии после контролируемой прокатки известная сталь имеет следующие свойства: предел прочности 610-650 МПа, предел текучести 430-460 МПа, относительное удлинение 23-27%, ударная вязкость при температуре -40oС 0,50-0,80 МДж/см2. Известная сталь имеет низкие значения пределов прочности и текучести, что влечет за собой повышение металлоемкости сварных конструкций из этой стали. Низкое значение нормативного показателя ударной вязкости при температуре до -40oС ограничивает использование сварных конструкций при более низких температурах. Наличие кальция в известной стали в количестве 0,005-0,05% не обеспечивает в полной мере формирования мелкодисперсных неметаллических включений и их равномерного распределения в объеме металла, а также глобуляризации алюминатов, что приводит к снижению показателей механических свойств металла и высокого качества поверхности готового проката, а также усложняет условия разливки жидкой стали.

Наиболее близким аналогом предлагаемого изобретения является сталь, содержащая, вес.%:

Углерод - 0,12-0,20

Марганец - 0,9-2,0

Кремний - 0,02-0,15

Ванадий - 0,05-0,20

Азот - 0,01-0,03

Алюминий - 0,006-0,05

Медь - 0,02-0,50

Кальций - 0,001-0,02

Хром - 0,02-0,50

Никель - 0,02-0,40

Железо - Остальное

(А.с. СССР 954491, кл. С 22 С 38/46, С 22 С 38/58, опубл. 30.08.82).

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения: сталь, содержащая углерод, марганец, кремний, ванадий, алюминий, медь, кальций, никель и железо.

Известная сталь имеет низкие значения пределов прочности и текучести, что приводит к увеличению металлоемкости сварных конструкций из этой стали. Низкие значения содержания меди и никеля приводят к водородному растрескиванию, включая блистеринг в атмосфере и активных средах. Сталь известного состава снижает возможность формирования мелкодисперсных тугоплавких неметаллических включений, их равномерного распределения в объеме металла, а также ухудшает поверхность готового проката в результате блистеринга - поверхностного водородного растрескивания.

В основу изобретения поставлена задача усовершенствования стали, в которой за счет формирования мелкодисперсных равномерно распределенных в объеме металла тугоплавких и остаточных глобулярных неметаллических включений обеспечивается повышение механических свойств стали, коррозионной стойкости в активных средах и исключения блистеринга.

Поставленная задача решается тем, что сталь, содержащая углерод, марганец, кремний, ванадий, алюминий, медь, кальций, никель и железо, по изобретению дополнительно содержит барий при следующем соотношении компонентов, вес.%:

Углерод - 0,06-0,10

Марганец - 1,3-1,4

Кремний - 0,20-0,30

Ванадий - 0,05-0,12

Алюминий - 0,03-0,05

Медь - 0,90-1,00

Кальций - 0,005-0,010

Никель - 0,9-1,00

Барий - 0,005-0,010

Железо - Остальное

При предлагаемом соотношении компонентов в стали температура бейнитного превращения ниже температуры выделения частиц меди. Выделившиеся частицы препятствуют росту бейнитных и мартенситных кристаллов, что приводит к измельчению бейнитных и мартенситных пакетов.

Барий является хорошим раскислителем и сильным глобуляризатором неметаллических включений в стали. В результате ввода бария происходит очищение металла от вредных примесей с образованием сульфидов и оксидов, глобуляризируются неметаллические включения, что приводит к значительному повышению механических свойств стали. Наибольший эффект от введения бария достигается, если он вводится в сталь, предварительно раскисленную алюминием, при этом остаточное содержание алюминия должно быть 0,02-0,05%. В этом случае барий способствует более глубокому раскислению металла, десульфурации и глобуляризации неметаллических включений.

Добавки в сталь кальция и бария изменяют морфологию неметаллических включений, способствуют образованию мелких тугоплавких частиц и равномерному распределению их в объеме металла, что в совокупности с медью и никелем приводит к повышению механических свойств стали, улучшению ее свариваемости.

Наличие в составе стали бария и кальция способствует также улучшению качества поверхности готового проката, а при наличии меди совместно с никелем повышает коррозионную стойкость против атмосферной коррозии и в активных средах, содержащих в своем составе H2S. При этом исключается опасность растрескивания готового проката как в объеме металла, так и на его поверхности (блистеринг).

Формирование мелкодисперсной структуры с заменой легкоплавикх сульфидов железа и марганца на тугоплавкие сульфиды кальция и бария, а также при наличии меди и никеля, приводят к измельчению пакетов мартенситной структуры и, соответственно, измельчению зерна в ферритоперлитной структуре, что приводит к повышению вязкости.

В низколегированной стали в момент затвердевания сера, находящаяся в растворе жидкого металла, связывается с марганцем в виде сульфида MnS. В зависимости от уровня раскисленности металла изменяется и форма, распределение, физико-химические свойства образовавшихся неметаллических включений, от наличия которых зависит пластическая деформация металла и способность его к удлинению.

Кальций и барий, обладая большим сродством к сере, чем марганец, при достаточном их количестве могут полностью заменить марганец в образовавшихся сульфидах, изменив при этом морфологию и характеристики сульфидных включений, что приводит к повышению изотропности механических характеристик готового проката.

Содержание меди ниже заявленного предела 0,9% снижает возможность защиты от вредного растрескивания и уменьшает предел текучести при отрицательных температурах, что приводит к ухудшению свариваемости.

При содержании никеля менее 0,9% снижается ударная вязкость стали и сопротивление окислению.

Барий совместно с кальцием оказывает существенное влияние на морфологию остаточных глобулярных включений, размер которых меньше, чем при использвании в качестве модификатора только кальция. Кроме того, неметаллические включения при наличии в стали бария распределяются более равномерно.

Содержание в стали бария в количестве 0,005% обеспечивает эффект глобуляризации, измельчения сульфидных включений и их равномерное распределение в объеме металла. Увеличение содержания бария выше заявляемого предела приводит к его нерациональному использованию из-за высокой упругости пара и выноса в газовую фазу.

Пример.

Выплавку заявляемой и известной стали (ближайший аналог) проводили в 60-килограммовой основной индукционной печи. Расплав в индукционной печи доводили до температуры 1600-1630oС, продували кислородом до получения необходимого содержания углерода, после чего скачивали шлак и раскисляли металл алюминием, который вводили на штанге. Затем металл сливали в ковш.

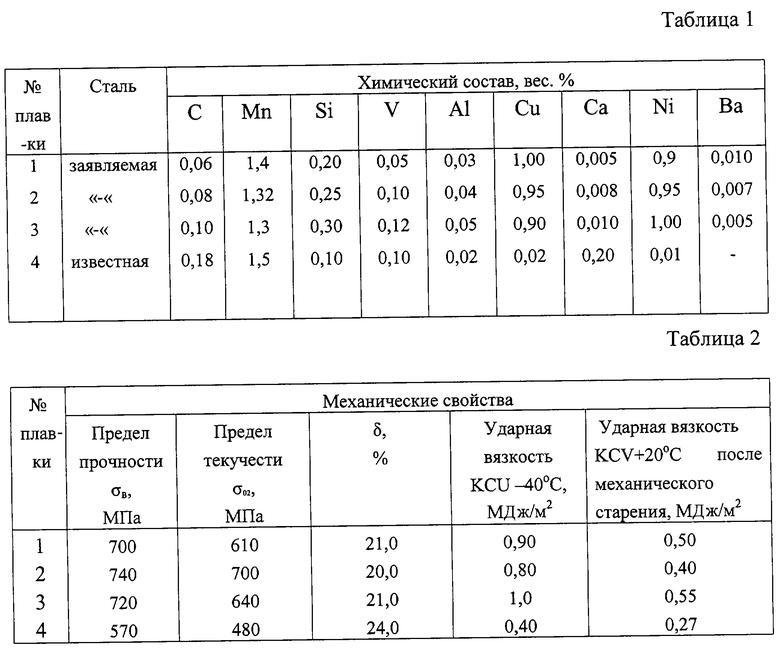

При сливе под струю металла вводили необходимое количество легирующих элементов и раскислителей. Выплавленный металл разливали в изложницы для слитков массой 20 кг. Полученные слитки были прокованы на карты толщиной 14 мм и после термообработки (закалка 930±10oС и отпуск 630±10oС) определяли механические свойства. На картах определяли также химический состав стали. Химический состав и механические свойства известной и заявляемой стали приведены в таблицах 1 и 2.

Механические свойства стали определяли при испытании на растяжение пропорциональных цилиндрических образцов. Склонность стали к механическому старению оценивали по результатам испытания на ударный изгиб образцов с радиусом надреза R=0,25 мм, изготовленных из деформированного металла.

Сравнение механических свойств известной и предлагаемой сталей показывает, что прочностные свойства (σв и σт) предлагаемой стали значительно выше, чем у известной, при этом вязкость и пластичность стали благодаря измельчению зерна, приданию неметаллическим включеним оптимальной формы и очищению стали от вредных примесей также выше, чем у известной. Предлагаемая сталь не склонна к деформационному старению. Ударная вязкость после механического старения в 1,5-2 раза выше, чем у известной.

Использование предлагаемой стали для металлических конструкций позволяет повысить надежность изделий в 1,5-2 раза за счет уменьшения склонности стали к деформационному старению, а также сократить расход металла за счет повышения прочности стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ ГАЗО- И НЕФТЕТРУБОПРОВОДОВ | 2002 |

|

RU2222630C1 |

| СТАЛЬ ДЛЯ СВАРИВАЕМЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2228385C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 2002 |

|

RU2222632C1 |

| СТАЛЬ | 1994 |

|

RU2063463C1 |

| Листовой прокат, изготовленный из высокопрочной стали | 2019 |

|

RU2726056C1 |

| СТАЛЬ ДЛЯ ПРОИЗВОДСТВА СВАРОЧНОЙ КАТАНКИ | 2010 |

|

RU2437957C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2480532C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2469107C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1998 |

|

RU2167954C2 |

| ВЫСОКОУГЛЕРОДИСТАЯ СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ПОДКАТА ДЛЯ ПОЛУЧЕНИЯ ХОЛОДНОДЕФОРМИРОВАННОГО АРМАТУРНОГО ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2399682C1 |

Изобретение относится к области черной металлургии, а именно: к низколегированным свариваемым сталям, используемым в машиностроении и строительстве, а также при производстве труб. Предлагаемая сталь содержит углерод, марганец, кремний, ванадий, алюминий, медь, кальций, никель, барий и железо при следующем соотношении компонентов, вес.%: углерод 0,06-0,10; марганец 1,3-1,4; кремний 0,20-0,30; ванадий 0,05-0,12; алюминий 0,03-0,05; медь 0,90-1,00; кальций 0,005-0,010; никель 0,9-1,00; барий 0,005-0,010; железо - остальное. Сталь обладает высокими механическими свойствами, коррозионной стойкостью в активных средах при исключении блистеринга. 2 табл.

Сталь, содержащая углерод, марганец, кремний, ванадий, алюминий, медь, кальций, никель и железо, отличающаяся тем, что она дополнительно содержит барий при следующем соотношении компонентов, вес.%:

Углерод 0,06 - 0,10

Марганец 1,3 - 1,4

Кремний 0,20 - 0,30

Ванадий 0,05 - 0,12

Алюминий 0,03 - 0,05

Медь 0,90 - 1,00

Кальций 0,005 - 0,010

Никель 0,9 - 1,00

Барий 0,005 - 0,010

Железо Остальное

| Сталь | 1981 |

|

SU954491A1 |

| Сталь | 1977 |

|

SU627180A1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, ИМЕЮЩАЯ НИЗКИЙ КОЭФФИЦИЕНТ ТЕКУЧЕСТИ И ПОВЫШЕННУЮ НИЗКОТЕМПЕРАТУРНУЮ ВЯЗКОСТЬ | 1996 |

|

RU2136776C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 1992 |

|

RU2017856C1 |

| СТАЛЬ | 1993 |

|

RU2038409C1 |

Авторы

Даты

2004-02-10—Публикация

2002-06-04—Подача