Изобретение относится к области черной металлургии, в частности к конструкционной стали, предназначенной преимущественно для производства труб диаметром 500-800 мм, подвергаемых сварке и эксплуатирующихся в условиях низких температур, а также агрессивных сред повышенной кислотности, содержащих сероводород.

Известна конструкционная углеродистая сталь 20 (20А), содержащая, мас.%: углерод - 0,17-0,24; кремний - 0,17-0,37; марганец - 0,35-0,65; хром - не более 0,25; медь - не более 0,25; никель - не более 0,25; мышьяк - не более 0,08; сера - не более 0,04; фосфор - не более 0,035. Эта сталь предназначена в том числе и для изготовления труб (Марочник сталей и сплавов. В.Г.Сорокин, А. В. Волосникова, С.А.Вяткин и др. Под общей ред. В.Г.Сорокина. - М.: Машиностроение, 1989, с. 51-54).

По своей металлургической природе сталь претерпевает перитектическое превращение в твердожидком состоянии, что приводит к образованию дефектов уже при разливке стали, а затем к образованию поверхностных дефектов при прокатке металла для труб. Кроме того, известная сталь характеризуется пониженными значениями механических свойств, особенно при низких температурах и в условиях воздействия агрессивных сред, содержащих сероводород.

Известна также сталь с более низким содержанием углерода, предназначенная также для изготовления труб, а именно сталь 10, содержащая, мас.%: углерод - 0,07-0,14; кремний - 0,17-0,37; марганец - 0,35-0,65; хром - не более 0,15; медь - не более 0,25; никель - не более 0,25; мышьяк - не более 0,08; сера - не более 0,04; фосфор - не более 0,035 (Марочник сталей и сплавов. В.Г.Сорокин, А.В.Волосникова, С.А.Вяткин и др. Под общей ред. В.Г.Сорокина. - М.: Машиностроение, 1989, с. 42-45). Эта сталь по технической сущности является наиболее близкой к заявляемой и поэтому принята в качестве ближайшего аналога.

Переход со стали 20 на сталь 10, т.е. на сталь с пониженным содержанием углерода, позволяет уменьшить или ликвидировать поверхностные дефекты, упразднить рыхлую металлургическую окалину на поверхности труб и за счет этого одновременно улучшить коррозионную устойчивость труб. Согласно ГОСТ 1050 и ОСТ 14-21-77 в этой стали обеспечиваются механические свойства не ниже: временное сопротивление разрыву - 353 Н/мм2, предел текучести - 216 Н/мм2, относительное удлинение - 24%, ударная вязкость - KCU-40=29 Дж/см2, KCV-20= 29 Дж/см2.

Известная сталь имеет пониженную свариваемость, особенно при верхнем содержании углерода, в условиях низких температур до -40oС монтаж и до (-15)÷(-20)oС эксплуатация, недостаточный уровень механических свойств и коррозионной стойкости труб диаметром 500-800 мм в условиях действия агрессивных сред повышенной кислотности, содержащих сероводород.

В основу изобретения поставлена задача такого усовершенствования состава конструкционной стали, преимущественно для труб диаметром 500-800 мм, которое позволило бы обеспечить хорошую свариваемость при монтаже до -40oС и эксплуатации при (-15)÷(-20)oС, существенное повышение уровня механических свойств и коррозионной стойкости в условиях действия агрессивных сред повышенной кислотности, содержащих сероводород, за счет оптимизации химического состава стали и ее структуры.

Поставленная задача решается тем, что конструкционная сталь, содержащая углерод, кремний, марганец, медь, никель и железо, по изобретению дополнительно содержит барий, кальций и ванадий при следующем соотношении компонентов, мас.%:

Углерод - 0,02-0,06

Марганец - 1,20-1,80

Кремний - 0,03-0,10

Медь - 0,40-0,50

Никель - 0,40-0,50

Барий - 0,005-0,05

Кальций - 0,005-0,05

Ванадий - 0,05-0,10

Железо - Остальное

Кроме того, в предлагаемой стали дополнительно ограничено содержание примесей, мас.%: серы ≤0,010, фосфора ≤0,015.

Признаками, общими для заявляемой и известной стали, является наличие в них углерода, кремния, марганца, меди, никеля и железа.

Благодаря дополнительному содержанию бария, кальция и ванадия при заявляемом соотношении компонентов и ограниченному содержанию примесей серы и фосфора предлагаемая сталь хорошо сваривается в условиях низких температур (до -40oС - монтаж, до (-15)÷(-20)oС - эксплуатация), обладает высоким комплексом механических свойств, а именно: временное сопротивление разрыву σв = 680-700 H/мм2, предел текучести σт = 580-600 H/мм2, относительное удлинение δ5 = 20-23%, ударная вязкость KCU-40≥60 Дж/см2. Кроме того, она имеет повышенную коррозионную стойкость в агрессивных средах с повышенной кислотностью и содержащих сероводород.

Содержание углерода в заявляемой стали составляет 0,02-0,06 мас.%. Это обеспечивает хорошую свариваемость стали, в том числе в условиях низких температур, а именно при монтаже до -40oС и эксплуатации до (-15)÷(-20)oС. Кроме того, при этом сохраняется высокая пластичность при нагружении, так как углерода недостаточно для связывания подвижных дислокаций, ответственных за пластичность. При повышении углерода сверх 0,06 мас.% начинает заметно ухудшаться качество сварки при низких температурах, углерода становится достаточно для связывания дислокации и поэтому пластические свойства снижаются.

Пределы содержания марганца выбраны в интервале 1,20 1,80 мас.%. При содержании марганца менее 1,20 мас.% металл недостаточно раскисляется и не обеспечивается достаточная прочность твердого раствора при оптимальном содержании других элементов. При содержании марганца более 1,80 мас.% в процессе сварки металла при низких температурах возникают трещины из-за образования продуктов мартенситного типа и, кроме того, снижается ударная вязкость при отрицательных температурах, т.е. хладостойкость стали.

Содержание кремния в стали составляет 0,03-0,10 мас.%. При большем содержании кремния снижается сопротивление стали хрупкому разрушению при отрицательных температурах из-за увеличения количества силикатных включений, достаточное же раскисление стали обеспечивается оптимальным содержанием других элементов, в частности марганца, и технологическими приемами обработки жидкой стали.

Пределы содержания меди составляют 0,40-0,50 мас.%. При меньшем, чем 0,40 мас. % содержании меди ухудшается коррозионная стойкость в агрессивных средах, особенно с повышенной кислотностью и содержащих сероводород. При большем, чем 0,50 мас.% содержании меди может проявляться красноломкость стали при ее горячей прокатке.

Оптимальное содержание никеля в заявляемой стали составляет 0,40-0,50 мас. %. При содержании никеля меньше 0,40 мас.% не достигается его положительного влияния на ударную вязкость, особенно при отрицательных температурах. Содержание никеля более 0,50 мас.% в этой стали не рационально, так как заметно удорожает сталь.

Барий положительно влияет на глобуляризацию включений и, благодаря этому, на вязкость стали и обрабатываемость резанием. При содержании менее 0,005 мас. % бария не обеспечивается глобуляризация всех включений. При содержании более 0,05 мас.% бария снижается пластичность и увеличивается хрупкость.

Кальций также положительно влияет на глобуляризацию включений: эффект усиливается при совместном воздействии с барием. При содержании менее 0,005 мас. % кальция не обеспечивается глобуляризация всех сульфидов. При содержании более 0,05 мас.% кальция избыточное количество неметаллических включений загрязняет сталь, что снижает ее хладостойкость.

Содержание ванадия находится в пределах 0,05-0,10 мас.%. Его назначение связано как с раскислением стали, так и с образованием карбонитридов, сдерживающих рост зерна аустенита при нагреве с сохранением мелкозернистости. При содержании менее 0,05 мас.% ванадия сталь недостаточно раскислена и понижается прочность из-за недостаточной твердости комплексных карбонитридов. При содержании более 0,1 мас.% ванадия ухудшается технологичность, а избыточные карбонитриды могут снизить хладостойкость.

Содержание серы в заявляемой стали ограничивается верхним значением 0,010 мас.%, а фосфора - 0,015 мас.%. При большем содержании серы снижается пластичность стали и ее коррозионная стойкость в условиях действия агрессивных сред, особенно с повышенной кислотностью и сероводородом и, кроме того, сера, снижая поверхностную энергию границ зерен, способствует росту полостей и субмикротрещин. При большем, чем 0,015 мас.% содержании фосфора усиливается хладноломкость стали.

Вариант осуществления изобретения, не исключающий другие варианты в объеме формулы изобретения

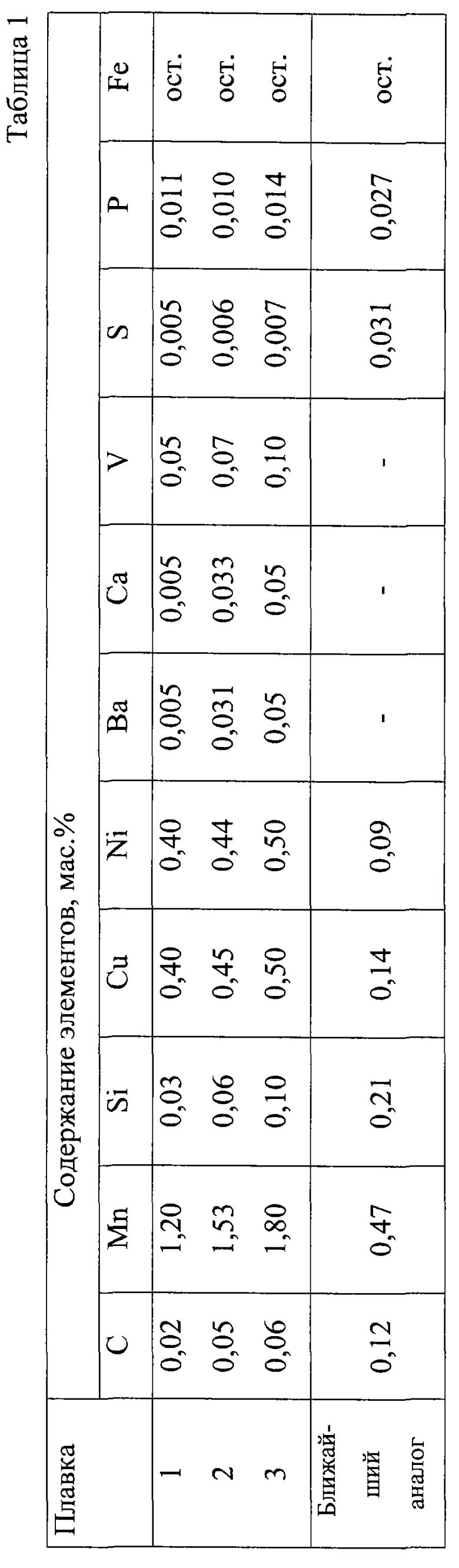

Опытные стали выплавляли в индукционной печи с емкостью тигля 30 кг с использованием армко-железа. Химические составы опытных сталей приведены в таблице 1. Для сравнения выплавляли сталь с составом ближайшего аналога.

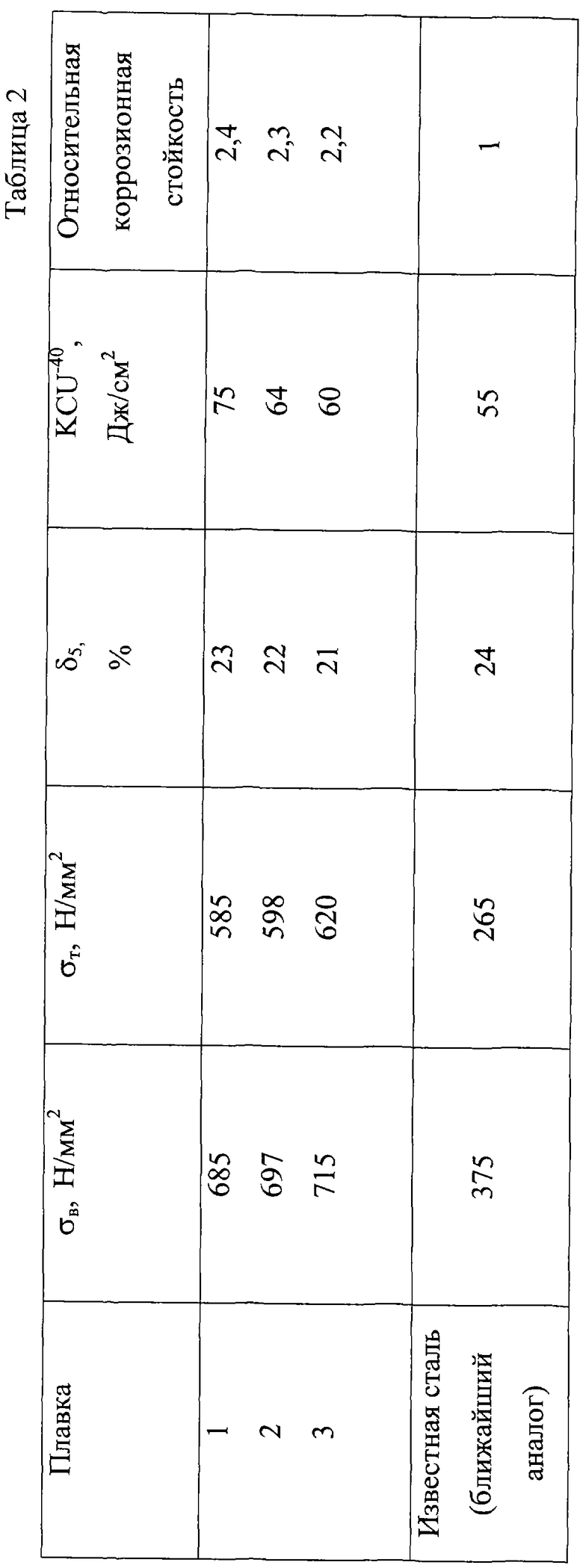

Слитки массой 23-27 кг ковали на заготовки сечением 40•450 мм, которые прокатывали на листы толщиной 15-25 мм. Из листов изготавливали образцы для проведения сварки, механических испытаний и оценки коррозионной стойкости в воде с сероводородом и кислотностью рН 6,5. Оценку механических свойств проводили по действующим стандартам, а коррозионной стойкости - по потере массы. Коррозионную стойкость стали по ближайшему аналогу условно принимали за единицу.

Полученные результаты механических свойств и коррозионной стойкости приведены в таблице 2, из которой следует, что по прочностным показателям и коррозионной стойкости заявляемая сталь существенно превосходит известную при высоких значениях пластичности и ударной вязкости. Заявляемая сталь хорошо сваривалась в условиях низких температур.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ДЛЯ СВАРИВАЕМЫХ КОНСТРУКЦИЙ | 2002 |

|

RU2228385C1 |

| Коррозионно-стойкая сталь и электросварные трубы, выполненные из нее | 2024 |

|

RU2836368C1 |

| СТАЛЬ ДЛЯ ГАЗО- И НЕФТЕТРУБОПРОВОДОВ | 2002 |

|

RU2222630C1 |

| СТАЛЬ | 2002 |

|

RU2223342C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ И ОБСАДНЫХ ТРУБ | 2008 |

|

RU2371508C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2009 |

|

RU2433198C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ХЛАДОСТОЙКОСТИ | 2010 |

|

RU2447187C1 |

| СТАЛЬ | 2007 |

|

RU2361958C2 |

| СТАЛЬ УГЛЕРОДИСТАЯ НИЗКОЛЕГИРОВАННАЯ ДЛЯ ЭЛЕКТРОСВАРНЫХ ТРУБ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2000 |

|

RU2203342C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362814C2 |

Изобретение относится к области черной металлургии, в частности к стальным сплавам, и может быть использовано при производстве труб диаметром 500-800 мм, подвергаемых сварке. Задача изобретения - улучшение свариваемости при монтаже и эксплуатации в условиях низких температур, а также агрессивных сред повышенной кислотности, содержащих сероводород. Конструкционная сталь содержит следующие компоненты, мас.%: углерод 0,02-0,06; марганец 1,20-1,80; кремний 0,03-0,10; медь 0,40-0,50; никель 0,40-0,50; барий 0,005-0,05; кальций 0,005-0,05; ванадий 0,05-0,10; железо - остальное. Кроме того, в предлагаемой стали дополнительно ограничено содержание примесей, мас. %: серы ≤0,010, фосфора ≤0,015. Предлагаемая сталь обеспечивает хорошую свариваемость при монтаже до -40oС и эксплуатации при (-15)÷(-20)oС, повышение уровня механических свойств и коррозионной стойкости в условиях действия агрессивных сред повышенной кислотности, содержащих сероводород. 1 з.п. ф-лы, 2 табл.

Углерод 0,02-0,06

Марганец 1,20-1,80

Кремний 0,03-0,10

Медь 0,40-0,50

Никель 0,40-0,50

Барий 0,005-0,05

Кальций 0,005-0,05

Ванадий 0,05-0,10

Железо Остальное

Серы ≤0,010

Фосфора ≤0,015

| СОРОКИН В.Г | |||

| и др | |||

| Марочник сталей и сплавов | |||

| - М.: Машиностроение, 1989, с | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ | 2000 |

|

RU2187574C2 |

| СТАЛЬ | 1994 |

|

RU2063463C1 |

| Хладостойкая сталь | 1975 |

|

SU570657A1 |

| US 5820819, 13.10.1998. | |||

Авторы

Даты

2004-01-27—Публикация

2002-08-21—Подача