Изобретение относится к области черной металлургии, в частности к легированным сталям для металлических конструкций, и может быть использовано при производстве сталей обыкновенного качества для свариваемых конструкций, работающих в условиях обычных температур и в коррозионных средах на водной основе, близких по водородному показателю рН к нейтральным.

Известна низколегированная конструкционная сталь для сварных конструкций марки 09Г2, содержащая, мас.%; углерод <0,12; марганец 1,40-1,80; кремний 0,17-0,37; хром <0,30; никель <0,30; сера <0,040; фосфор <0,035; азот <0,008; медь <0,30; мышьяк <0,08; железо - остальное (Марочник сталей и сплавов /В.Г.Сорокин, А.В.Волосникова, С.А.Вяткин и др./ Под общ. ред. В.Г.Сорокина. - М.: Машиностроение, 1989, с. 97-99).

Недостатком известной стали является пониженный уровень прочностных свойств и ударной вязкости: так, для листов и проката толщиной порядка 20 мм временное сопротивление разрыву σв=440 МПа, условный предел текучести σ0,2=305 МПа, относительное удлинение δ=21%, ударная вязкость KCV-40=29 Дж/см2. Кроме того, марганец способствует росту зерна аустенита при нагреве, что и приводит к понижению свойств; сталь 09Г2 характеризуется также невысокой коррозионной стойкостью в водных средах.

Наиболее близким аналогом заявляемого изобретения является сталь для труб и других сварных конструкций, содержащая компоненты в следующем соотношении, мас.%: углерод <0,3; кремний 0,01-0,8; марганец 0,5-2; медь <0,5; никель <2; алюминий <0,1; барий 0,003-0,015; фосфор <0,04; сера <0,03; ванадий <0,1; железо - остальное (заявка Японии JP 57-023047, опубл. 06.02.1982).

Признаки ближайшего аналога, совпадающие с существенными признаками заявляемого изобретения: наличие в стали углерода, марганца, кремния, никеля, ванадия, меди, алюминия, бария, азота, серы, фосфора и железа.

Известная сталь не обеспечивает высокого комплекса механических свойств и коррозионной стойкости в коррозионных средах на водной основе, близкой к нейтральной по следующим причинам.

Лимитированного количества бария в известной стали в пределах 0,003-0,015 мас.% недостаточно для того, чтобы обеспечить значительное снижение окисленности стали для предотвращения окисления карбонитридообразующего элемента - ванадия. Это снижает уровень управляющего воздействия на качество стали и приводит к увеличению дисперсии показателей механических свойств, снижая сортность стали. Малое количество бария снижает его модифицирующий эффект, а также способствует повышению размеров глобулярных включений, что приводит к снижению комплекса механических свойств.

Допустимое содержание серы и фосфора в известной стали, равное 0,03 и 0,04 мас.% соответственно, препятствует получению стали с высокой коррозионной стойкостью, что в совокупности с невысоким содержанием бария приводит, кроме того, к снижению пластичности и вязкости стали, снижая комплекс механических свойств.

В известной стали содержание азота не лимитировано, поэтому оно может колебаться в широких пределах в зависимости от способа выплавки стали, например, от 0,002-0,005 мас.% при конвертерном производстве до 0,007-0,010 мас.% при электросталеплавильном производстве (Гольдштейн М.И. и др. Специальные стали. Учебник для вузов. - М.: Металлургия, 1985, с. 29). При этом содержание ванадия ограничено только верхним пределом (≤0,1 мас.%), что в совокупности с не лимитированным содержанием азота приводит к непредсказуемым показателям карбонитридного упрочнения и снижению комплекса механических свойств стали.

В основу предлагаемого изобретения поставлена задача усовершенствования стали для свариваемых конструкций путем оптимизации количественного состава.

Ожидаемый технический результат - получение высокого комплекса механических свойств и коррозионной стойкости в коррозионных средах на водной основе, близких к нейтральным.

Поставленная задача решается тем, что сталь для свариваемых конструкций, содержащая углерод, марганец, кремний, никель, ванадий, медь, алюминий, барий, азот, серу, фосфор и железо, по изобретению она содержит компоненты в следующем соотношении, мас.%:

Углерод 0,06-0,12

Марганец 0,65-0,85

Кремний 0,05-0,11

Никель 0,32-0,40

Ванадий 0,04-0,08

Медь 0,32-0,40

Алюминий 0,02-0,04

Барий 0,020-0,050

Азот 0,002-0,004

Сера ≤0,015

Фосфор ≤0,015

Железо остальное

Кроме того, совместное содержание (Мn+Si+Аl+Ва) составляет 0,80 - 1,05 мас.%.

Сталь предлагаемого состава обеспечивает получение высокого комплекса механических свойств, а именно: временное сопротивление разрыву σв ≥ 550 МПа, условный предел текучести σ0,2 ≥ 500 МПа, относительное удлинение δ=22%, ударная вязкость KCV+20 ≥ 50 Дж/см2.

Кроме того, сталь хорошо сваривается и имеет высокую коррозионную стойкость в средах на водной основе, близких по значению рН к нейтральным; в связи с этим сталь может использована для нефте-, газопроводных труб и металлоконструкций общего назначения и обыкновенного качества.

Содержание углерода в заявляемой стали ограничивается пределами 0,06-0,12 мас.%: это обеспечивает хорошую свариваемость и пластичность стали. Для получения углерода в количестве менее 0,06 мас.% требуется усложнение плавки и снижается уровень прочностных свойств и поэтому такое содержание углерода нецелесообразно. При содержании углерода более 0,12 мас.% становится возможным снижение пластичности и ухудшение коррозионной стойкости из-за увеличения микрогальванических пар.

Марганец содержится в количестве 0,65-0,85 мас.%. Общее снижение марганца по отношению к стали по ближайшему аналогу вызвано тем, что при отливке крупных слитков из-за ликвации марганца могут образовываться обогащенные им микрообъемы, так что при ускоренном охлаждении проката получаются неравновесные структуры с низкой пластичностью. При содержании менее 0,65 мас.% марганца он недостаточно упрочняет твердый раствор. При содержании более 0,85 мас.% марганца в прокате тонких сечений встречаются участки с пониженной пластичностью.

Кремний в заявляемой стали ограничен значениями 0,05-0,11 мас.%. При этом содержании кремния достаточное раскисление достигается совокупным действием (Мn+Si+Аl+Ва), которое регламентируется в заявляемой стали. Получение очень низких значений кремния (менее 0,05 мас.%) усложняет технологию выплавки и нецелесообразно; при содержании кремния более 0,11 мас.% возрастает вероятность получения заметного количества силикатных включений, что снижает сопротивление хрупкому разрушению, особенно при циклических нагрузках.

Оптимальное содержание никеля составляет 0,32-0,40 мас.%. В этих количествах его положительное действие проявляется на ударной вязкости. При содержании меньше 0,32 мас.% твердый раствор будет недостаточно легирован никелем, более 0,40 мас.% никеля заметно удорожает сталь, и с точки зрения условий и области использования заявляемой стали нецелесообразно.

Ванадий в количестве 0,04-0,08 мас.% обеспечивает в совокупности с алюминием в количестве 0,02-0,04 мас.% мелкозернистую структуру, что приводит к повышению вязкости и пластичности стали. Ванадий в заявленных пределах при лимитированном содержании азота, равного 0,002-0,004 маc.%, образует карбонитриды, практически полностью исключая присутствие в стали свободного азота, а алюминий - оксиды, которые и тормозят рост зерна аустенита при нагреве. Кроме того, они оказывают влияние на качество стали как раскислители.

Барий в количестве 0,020-0,050 маc.% положительно влияет на глобуляризацию включений в стали и благодаря этому увеличивает вязкость стали, положительно влияет на обрабатываемость резанием, уменьшает коррозионный ток в микрогальванических парах "глобулярное включение - твердый раствор". Содержание бария в заявляемых количествах способствует снижению окисленности стали, обеспечивая более полное использование ванадия, входящего в состав заявляемой стали в качестве карбонитридного связующего, что практически исключает наличие в стали свободного азота. При этом не прореагировавший с азотом и углеродом ванадий повышает вязкость и пластичность стали. Кроме того, барий в заявляемых количествах модифицирует сульфидные и фосфидные составляющие неметаллических включений, образуя прочные комплексы, что приводит к повышению комплекса механических свойств стали и обеспечивает высокую коррозионную стойкость в средах на водной основе, препятствуя образованию блистеринга - поверхностного водородного растрескивания - одного из распространенных дефектов трубной стали. При содержании меньшем 0,020 мас.% бария эффект не стабилен, а при более 0,050 мас.% бария снижается пластичность стали ниже допустимой.

Медь содержится в количестве 0,30-0,40 мас.%. Это количество необходимо для придания стали коррозионной стойкости в средах на водной основе, близких по рН к нейтральным, причем позитивное влияние меди на коррозионную стойкость усиливается в присутствии фосфора и бария. Кроме того, медь упрочняет твердый раствор, обеспечивая в совокупности с никелем прочностные свойства.

В заявляемой стали содержание серы и фосфора ограничивается верхним пределом 0,015 мас.%. Большее содержание серы увеличивает количество сульфидов, увеличивает склонность стали к коррозионному растрескиванию и насыщаемости водородом, что приводит к снижению пластичности. Большее чем 0,015 мас.% содержание фосфора приводит к тенденции хрупкого разрушения стали при наиболее низких температурах эксплуатации.

Азот в предлагаемой стали содержится в количестве 0,002-0,004 мас.%. Это количество необходимо для образования карбонитридов, упрочняющих сталь. При содержании азота менее 0,002 мас.% снижается содержание карбонитридов при одновременном повышении доли карбидов, что приводит к снижению комплекса механических свойств стали. При содержании азота более 0,004 маc.% и лимитированном содержании ванадия, равном 0,04-0,08 маc.%, может проявиться эффект старения, сопровождающийся снижением пластичности и ударной вязкости.

Вариант осуществления заявляемой стали, не исключающий другие варианты в объеме формулы изобретения.

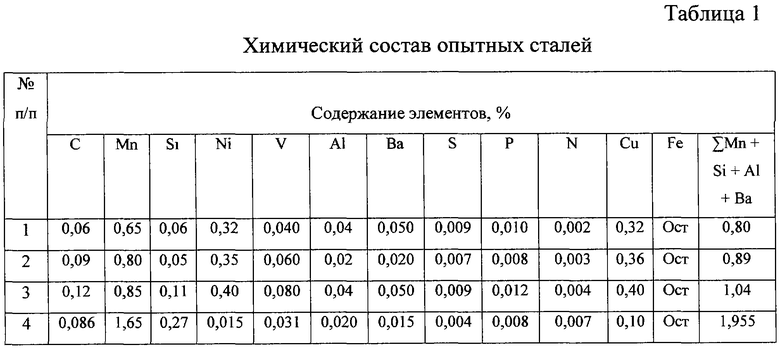

Опытные стали выплавляли в полупромышленной тигельной печи с номинальной емкостью тигля 30 кг. Для шихты использовали лом низкоуглеродистых сталей. Химический состав опытных сталей приведен в таблице 1 (№№ плавок 1-3 - предлагаемая сталь, №4 - сталь по ближайшему аналогу).

В тех же условиях выплавляли сравнительный слиток с составом стали по ближайшему аналогу.

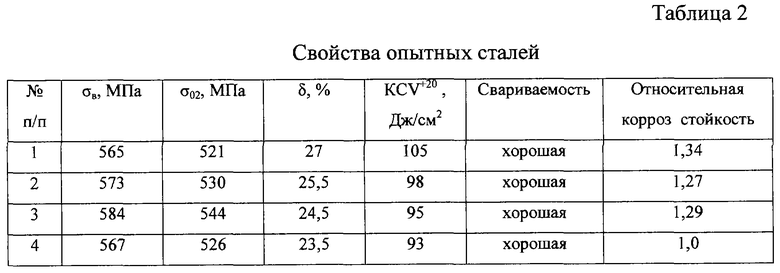

Полученные слитки массой 25 кг ковали на заготовки сечением 30×120 мм, затем их прокатывали на полосы толщиной 15 мм. Из полос изготавливали образцы для термообработки, механических, коррозионных испытаний и свариваемости. Коррозионные испытания проводили в водопроводной воде с рН 7,32. Оценивали скорость общей коррозии по потере массы, свариваемость оценивали визуально осмотром сварочного шва и околошовной зоны.

Результаты испытаний опытных сталей приведены в таблице 2, из которой видно, что заявляемая сталь по комплексу механических свойств и коррозионной стойкости в коррозионных средах на водной основе, близких к нейтральным, предпочтительнее известной.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИОННАЯ СТАЛЬ | 2002 |

|

RU2222632C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| Биметаллический стальной рулонный прокат толщиной 2-30 мм и биметаллическая прямошовная труба среднего или малого диаметра, сделанная из него | 2024 |

|

RU2836254C1 |

| ЖАРОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2543583C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОЛСТОЛИСТОВОГО ПРОКАТА ИЗ СВАРИВАЕМОЙ ХРОМОМАРГАНЦЕВОЙ СТАЛИ | 2011 |

|

RU2455105C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| МАРТЕНСИТНАЯ АЗОТСОДЕРЖАЩАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2008 |

|

RU2413029C2 |

| АУСТЕНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2012 |

|

RU2551340C2 |

Изобретение относится к черной металлургии, в частности к легированным сталям для металлических конструкций. Сталь может быть использована для свариваемых конструкций, работающих в условиях обычных температур и в коррозионных средах на водной основе. Предложена сталь, содержащая компоненты в следующем соотношении, мас.%: углерод 0,06-0,12; марганец 0,65-0,85; кремний 0,05-0,11; никель 0,32-0,40; ванадий 0,04-0,08; медь 0,32-0,40; алюминий 0,02-0,04; барий 0,005-0,05; азот 0,002-0,004; сера ≤0,015; фосфор ≤0,015; железо - остальное. При этом содержание Mn+Si+Al+Ba составляет 0,80-1,05 мас.%. Техническим результатом является высокий комплекс механических свойств и коррозионная стойкость в коррозионных средах на водной основе, близких к нейтральным. 1 з.п.ф-лы, 2 табл.

Углерод 0,06-0,12

Марганец 0,65-0,85

Кремний 0,05-0,11

Никель 0,32-0,40

Ванадий 0,04-0,08

Медь 0,32-0,40

Алюминий 0,02-0,04

Барий 0,020-0,050

Азот 0,002-0,004

Сера ≤0,015

Фосфор ≤0,015

Железо Остальное

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| СТАЛЬ | 1999 |

|

RU2141002C1 |

| Сталь | 1972 |

|

SU462878A1 |

| СТАЛЬ | 1972 |

|

SU431260A1 |

| Сталь | 1981 |

|

SU1008272A1 |

| Способ приготовления бетонов и растворов | 1946 |

|

SU70107A1 |

| US 4153454, 08.05.1979. | |||

Авторы

Даты

2004-05-10—Публикация

2002-12-24—Подача