Изобретение относится к металлургии, в частности к составу литой стали, и может быть использовано в машиностроении для изготовления литых деталей ходовой части тракторов, работающих в условиях высоких удельных нагрузок.

Известна сталь [1] применяемая для изготовления деталей тракторов, содержащая, мас.

Углерод 0,25 0,34

Марганец 0,92 1,50

Кремний 0,30 0,70

Хром 0,51 0,90

Никель 0,05 0,45

Молибден 0,03 0,30

Ванадий 0,05 0,15

Титан 0,005 0,05

Алюминий 0,02 0,06

Бор 0,0005 0,005

Медь 0,05 0,40

Железо Остальное

Недостатками этой стали являются низкий уровень сопротивления вязкому разрушению и наличие неблагоприятной столбчатой дендритной структуры.

Наиболее близкой к предлагаемой является сталь, содержащая, мас.

Углерод 0,22 0,36

Кремний 0,20 0,70

Марганец 0,90 1,40

Хром 0,10 0,60

Ванадий 0,05 0,11

Алюминий 0,02 0,10

Азот 0,007 0,016

Бор 0,0005 0,0030

Кальций 0,001 0,008

Церий 0,001 0,006

Барий 0,0005 0,003

Магний 0,001 0,007

Медь 0,30 0,65

Никель 0,30 0,65

Железо Остальное

Недостатком этой стали является образование при кристаллизации крупной дендритной структуры вследствие того, что дисперсные карбонитриды ванадия выделяются только при последующей закалке.

Целью изобретения является изменение дентритной структуры стали и повышение ее сопротивления вязкому разрушению.

Цель достигается тем, что известная сталь, содержащая углерод, марганец, кремний, хром, никель, ванадий, алюминий, бор, медь, кальций, барий, магний, азот и железо, дополнительно содержит ниобий и окислы редкоземельных металлов цериевой группы при следующем соотношении компонентов, мас.

Углерод 0,22 0,34

Марганец 0,60 1,40

Кремний 0,20 0,90

Хром 0,10 0,80

Никель 0,10 0,65

Ванадий 0,008 0,070

Алюминий 0,01 0,12

Бор 0,0005 0,003

Медь 0,08 0,60

Кальций 0,001 0,008

Барий 0,0005 0,003

Магний 0,001 0,006

Азот 0,005 0,013

Ниобий 0,006 0,040

Окислы РЗМ церие-

вой группы 0,0005 0,005

Железо Остальное

Введение в сталь ниобия способствует образованию мелкодисперсных карбонитридов ниобия, которые в процессе нагрева под закалку эффективно сдерживают рост зерна аустенита, способствуя мелкозернистости стали, а следовательно, и повышению сопротивления вязкому разрушению.

Окислы РЗМ цириевой группы, вводимые в сталь в виде труднорастворимых мелких окисных включений, при кристаллизации жидкого металла играют роль центров кристаллизации, измельчающих дендритную структуру стали.

Превышение концентрации ниобия выше 0,04% снижает пластичность стали за счет образования крупных карбонитридов, что отрицательно влияет на сопротивление вязкому разрушению стали и на ее качество.

Увеличение содержания окислов РЗМ цериевой группы выше верхнего предела ведет к ухудшению всего комплекса свойств стали за счет загрязненности структуры неметаллическими включениями. При концентрациях ниобия и окислов РЗМ менее нижних пределов их влияние на дендритную структуру и сопротивление вязкому разрушению незначимо.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав стали отличается от известного введением новых компонентов, а именно ниобия и окислов РЗМ церивой группы. Таким образом заявляемое техническое решение соответствует критерию "Новизна".

Известно введение ниобия в сталь с целью повышения ее прочности. В предлагаемом техническом решении ниобий вводится для повышения сопротивления вязкому разрушению стали и измельчению дендритной структуры.

Введение окислов РЗМ цериевой группы позволяет не только получить сталь с глобулярными неметаллическими включениями, но и существенно измельчить ее дендритную структуру.

Следовательно, предлагаемое техническое решение соответствует критерию "Изобретательский уровень".

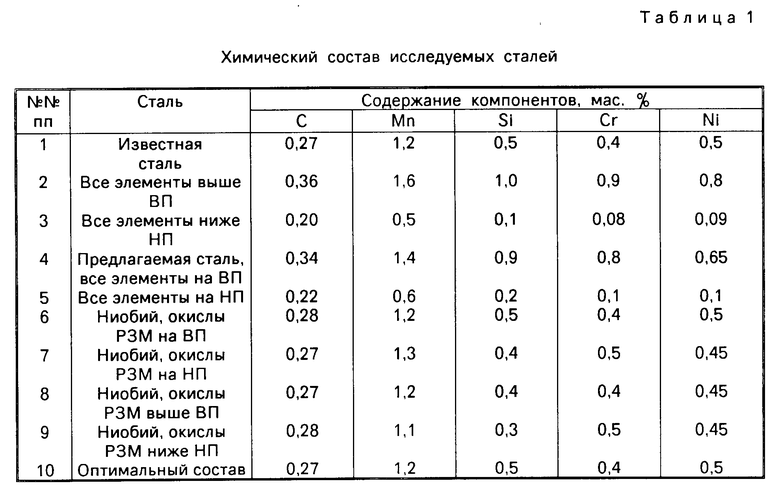

П р и м е р. В условиях опытного производства в 200 кг индукционной печи с основной футеровкой были выплавлены известная и предлагаемая стали. В табл. 1 приведены их химические составы. Ниобий в сталь вводили путем внепечной обработки жидкого металла ниобийсодержащей лигатурой. Перед заливкой в сталь вводили комплексный модификатор, содержащий редкоземельные и щелочноземельные металлы марки СК10А40Мг5 (ТУ 139-127-89). Для исследований заливали пробы по ГОСТ 977-75, которые после разрезки на бруски подвергали нормализации от 900оС (2 ч) (имитация термообработки центра детали).

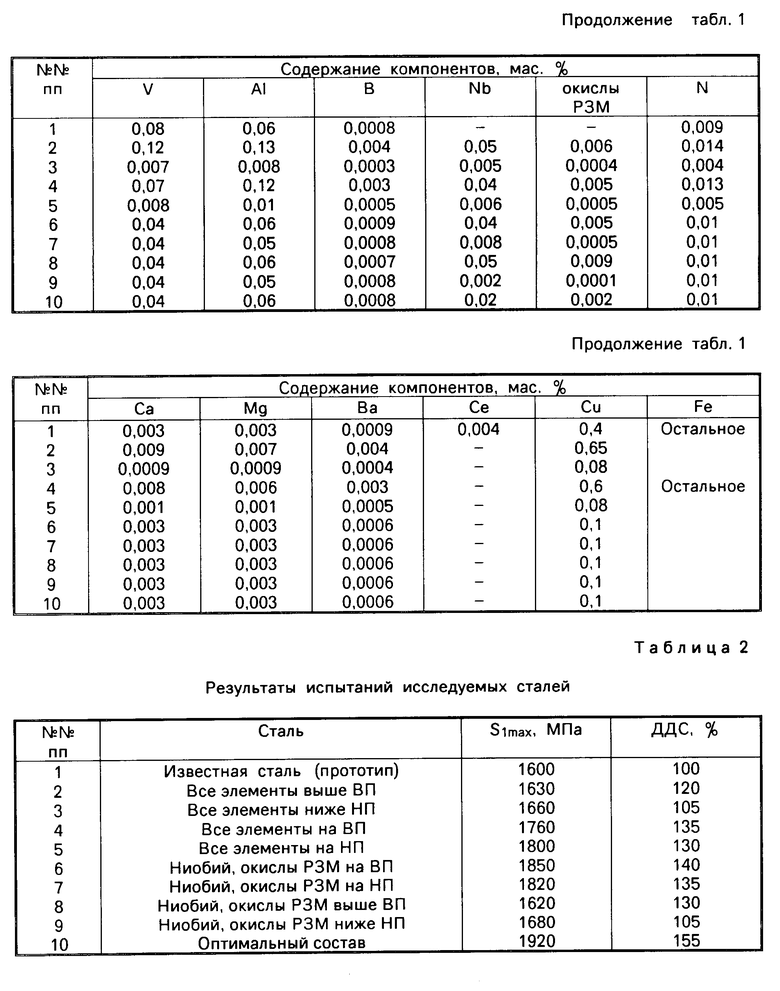

Сопротивление вязкому разрушению при статических испытаниях на растяжение оценивали по величине максимального напряжения в шейке в момент разрушения S1max (4).

Исследование дендритной структуры литой стали проводили методом визуального количественного подсчета дисперсности дендритной структуры ДДС. Результаты измерений представлены в табл.2. Из табл.2 видно, что наибольшей дисперсностью дендритной структуры, а также максимальным напряжением в шейке в момент разрушения характеризуются стали составов 6, 7, 10. Это обусловлено оптимальным содержанием ниобия и окислов РЗМ цериевой группы.

Стали составов 4 и 5 имеют довольно дисперсную дендритную структуру и высокое сопротивление вязкому разрушению стали. Пониженное содержание ниобия и окислов РЗМ цериевой группы заметно снижает дисперсность дендритной структуры (состав 3 и 9). Повышенное содержание ниобия и окислов РЗМ цериевой группы в сталях составов 2 и 8 понижает сопротивление вязкому разрушению.

В результате наличия в стали оптимальных количеств ниобия и окислов РЗМ цериевой группы измельчается дендритная структура стали и повышается ее сопротивление вязкому разрушению, что приводит к увеличению срока службы деталей ходовой системы тракторов на 30 50%

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2021 |

|

RU2773227C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ ДЛЯ ВОДООХЛАЖДАЕМЫХ ИЗЛОЖНИЦ | 2012 |

|

RU2494167C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ НЕФТЕ- И ГАЗОПРОВОДОВ | 2001 |

|

RU2180016C1 |

Изобретение относится к металлургии, в частности к составу литой стали, и может быть использовано в машиностроении для изготовления литых деталей ходовой части тракторов, работающих и в условиях высоких удельных нагрузок. Сталь имеет следующее соотношение компонентов, мас.%: углерод 0,22 - 0,34; медь 0,08 - 0,60; марганец 0,6 - 1,4; кальций 0,001 - 0,008; кремний 0,2 - 0,9; барий 0,0005 - 0,003; хром 0,1 - 0,8; магний 0,001 - 0,006; никель 0,10 - 0,65; азот 0,005 - 0,013; ванадий 0,008 - 0,07; ниобий 0,006 - 0,04; алюминий 0,01 - 0,12; окислы РЗМ цериевой группы 0,0005 - 0,005; бор 0,0005 - 0,003; железо остальное. 2 табл.

СТАЛЬ, содержащая углерод, марганец, кремний, хром, никель, ванадий, алюминий, бор, медь, кальций, барий, магний, азот, железо, отличающаяся тем, что она дополнительно содержит ниобий и оксиды редкоземельных металлов цериевой группы при следующем соотношении компонентов, мас.

Углерод 0,22 0,34

Марганец 0,6 1,4

Кремний 0,2 0,9

Хром 0,1 0,8

Никель 0,1 0,65

Ванадий 0,008 0,07

Алюминий 0,01 0,12

Бор 0,0005 0,003

Медь 0,08 0,60

Кальций 0,001 0,008

Барий 0,0005 0,003

Магний 0,001 0,006

Азот 0,005 0,013

Ниобий 0,006 0,04

Оксиды редкоземельных металлов цериевой группы 0,0005 0,005

Железо Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь | 1989 |

|

SU1622417A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-06-27—Публикация

1993-01-12—Подача