Это изобретение относится к новому способу производства, предусматривающему обработку материала нейтральным углекислым газом с образованием твердой конфеты, содержащей в себе пузырьки газа, создающие во рту слабый шипучий эффект.

Технически производство шипучих сладостей типа конфет (леденцов) достигается способами, которые более или менее похожи. Некоторые из них объясняются ниже.

В патенте Великобритании 1540515 используется система, содержащая два резервуара под давлением, которые соединены друг с другом. В этом способе газ подается к горячему сахарному концентрату из первого резервуара, который находится под давлением выше атмосферного, а затем эта смесь передается во второй резервуар через трубу и систему клапанов. При передаче смеси обратно из второго резервуара в первый смесь охлаждается в этом резервуаре под давлением и путем снижения давления затем можно измельчить эту твердую смесь. Недостатком этого способа является то, что вследствие использования двух реакторов под давлением стоимость системы высока, а время обработки длительное.

В патентах Великобритании 1521150 и 1521179 используются подобные способы.

В описании патента Великобритании 2200830 упоминается новый способ добавления газа для производства шипучих сладостей. В этом способе газ подают к горячему конфетному концентрату в резервуаре под давлением, в месте, расположенном вблизи дна резервуара, в форме газовой завесы.

В патенте Великобритании 2048643, в котором используется реактор, вмещающий 500 литров углекислого газа, для обеспечения гомогенного распределения газовых пузырьков в сахарном концентрате газ подают от дна реактора, а распределение газовых пузырьков обеспечивается посредством системы вертикального перемешивания.

Однако использование реактора, имеющего объем 500 литров, в этом способе производства уже дорогой по себе шипучей сладости приводит к удорожанию процесса производства. Кроме того, другим недостатком этого способа является то, что слишком много времени затрачивается на охлаждение горячей сахарной массы объемом в 500 литров. Кроме того, выгрузка охлажденной сахарной массы также приводит у затратам труда и времени.

Другим недостатком является то, что в случае аварии или ошибки в ходе процесса можно ожидать больших потерь.

Данное изобретение относится к производству конфет путем смешивания горячей конфетной массы с нейтральным углекислым газом гомогенно под высоким давлением и отверждения массы с пузырьками, причем газовые пузырьки, захваченные в конфете при ее производстве, создают во рту небольшой шипучий эффект.

Вместо использования дорогих и сложных узлов в способе по изобретению используется реактор, в котором конфетная масса смешивается с газом гомогенно, а охлаждение также может проводиться перед выгрузкой.

Изобретение будет описано ниже со ссылкой на прилагаемые чертежи.

На чертежах:

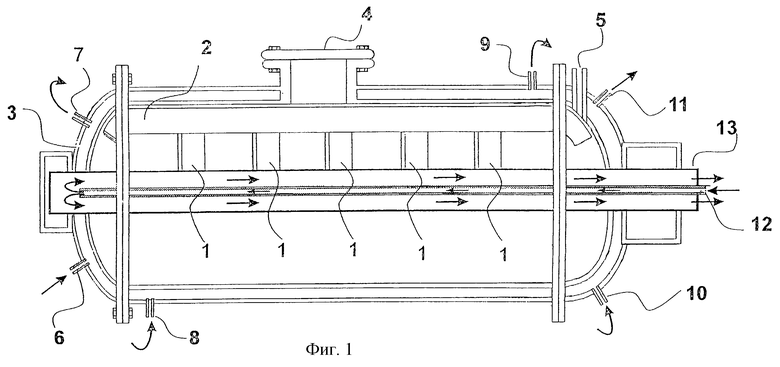

фиг.1 - сечение реактора, используемого в способе по изобретению;

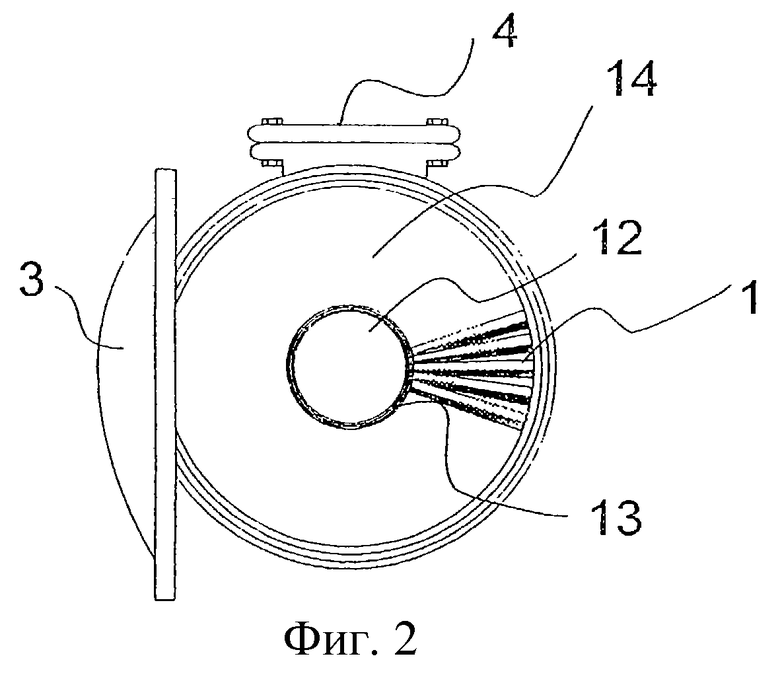

фиг.2 - вид сбоку в сечении реактора с внутренними валами;

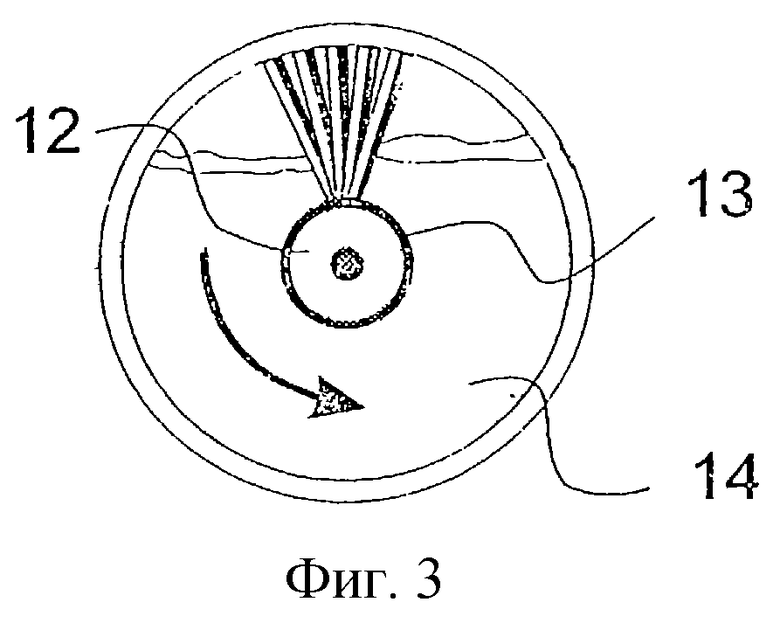

фиг.3 - вид сбоку в сечении реактора;

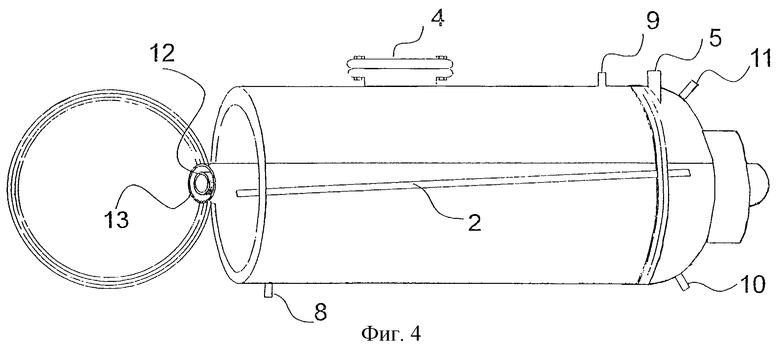

фиг.4 - вид сверху реактора с внутренними валами и

фиг.5 - вид спереди реактора с внутренними валами.

Согласно этому способу сахарный сироп, состоящий из сахара, глюкозы, лактозы и воды, кипятят в варочном узле, пока температура массы не достигнет 155oС, и содержание влаги в сахарной массе поэтому снизится до 1-1,5%. Высокое содержание влаги приводит к получению мягкой липкой основы, а это вызывает выделение пузырьков газа без их захвата внутри конфет.

Этот кипящий, высококонцентрированный сироп выливают через загрузочное отверстие 4 в реактор под давлением, у которого наружная поверхность имеет двойные стенки. Сразу после вливания массы подают углекислый газ под высоким давлением и начинают операцию смешивания. Смешивание обеспечивается лопастями 1, имеющими форму плоских пластин, расположенных с интервалами и под углом к валу, горизонтально вращающемуся внутри реактора, имеющего два вала (12, 13), размещенные друг в друге в центре реактора, а также скребком (стриппером), соскабливающим со стенок реактора (2) и выполненным в форме плоской пластины, имеющей такие же толщину и ширину, как и лопасти, и соединяющей лопасти, причем концы скребка согнуты параллельно внутренней боковой поверхности и расположены параллельно и в нескольких миллиметрах от внутренней стороны реактора.

Смешивание проводится путем вращения перемешивающего механизма со скоростью 120 об/мин в течение заданного времени вместе с конфетной массой и нейтральным газом внутри реактора. Хотя скорость перемешивания пропорциональна объему и количеству массы, высокая скорость перемешивания разрушит химическую структуру конфет, и полученный продукт не сможет быть использован. С высокими скоростями перемешивания будет невозможно получить конфеты с желаемыми свойствами, и это приведет к увеличению трения, что приведет к нагреванию. В конце концов, конфетная масса начнет слишком рано кристаллизоваться. Перемешивание с более низкой скоростью также вызовет кристаллизацию.

Смешивание обеспечивается вращением реактора, который расположен горизонтально в направлении пальцев руки, если большой палец направлен к центру внешней стороны реактора. Направление смешивания будет направлением пластин лопасти (1), расположенных под углом (фиг.3).

При вращении лопастей (1) мягкая конфетная масса, имеющая высокую вязкость, и нейтральный газ, смешанный с ней, создают турбулентность. Это усиливает перемещение конфетной массы и газа в реакторе, а также обеспечивает ее замену на витках спирали, образуемой расположением, углами и вращением лопастей. В результате получается гомогенная смесь. Движение лопастей (1) также вызывает дробление газовых пузырьков, захваченных конфетной массой, потому что вращающиеся лопасти замешивают газ в конфетную массу и дробят пузырьки. В результате получаются пузырьки различного размера и количества.

Реактор, используемый в настоящем способе, в котором конфетная масса смешивается с углекислым газом под высоким давлением и затем охлаждается, изготовлен из нержавеющей стали и имеет объем 70 литров с двойными стенками. Этот реактор устойчив к давлению выше атмосферного и имеет смесительную систему, состоящую из скребка стенок реактора (2), присоединенного к лопастям, расположенным под углом к горизонтальному валу, на двух валах (12, 13), расположенных горизонтально друг в друге в середине реактора. Реактор собран на подвижной платформе, высота которой может регулироваться. Поскольку платформа подвижна, реактор может перемещаться в любое место, необходимое при производстве.

Горячую конфетную массу вливают в реактор через его выходное отверстие (4) и после добавления ароматизаторов отверстие закрывают. Углекислый газ под давлением 45 атмосфер подают в пространство в верхней части реактора через отверстие (5) для подачи газа. В этой фазе смесь перемешивается горизонтальным смесителем, вращающимся со скоростью 120 об/мин и имеющим смешивающие лопасти (1), расположенные на горизонтальном смешивающем валу (13).

Смешивающие лопасти (1) в смесителе расположены с одной стороны вала (13) под углом 30o к его оси. Горячая конфетная масса может перемещаться от одного конца к другому горизонтально, и при каждом обороте лопастей (1) углекислый газ, смешиваясь с горячей конфетной массой, равномерно распределяется по всему реактору, и таким образом получается гомогенное распределение газа. Длительность перемешивания и положение лопастей (1) на смесительном стержне должны тщательно соблюдаться для получения желаемого размера пузырьков углекислого газа в горячей конфетной массе. Лопасти должны быть способны придать пузырькам углекислого газа, которые вмешиваются в горячую конфетную массу при каждом обороте, желаемый размер. В случае, когда целью является получение шипучих конфет, путем увеличения длительности перемешивания пузырьки углекислого газа могут быть уменьшены до достаточно малого размера. В случае, когда требуется получить более резкий шипучий эффект, то длительность перемешивания уменьшают, и таким образом в горячей конфетной массе могут быть образованы пузырьки большего размера. Процесс перемешивания занимает от 3 до 8 минут в предпочтительном варианте.

После того, как процесс перемешивания закончен, внутреннее давление в реакторе снижают с 45 до 30 атмосфер для поддержания желаемого размера пузырьков. Большие пузырьки, захваченные массой, начинают перемещаться к ее верхней поверхности. Другие пузырьки желаемого размера остаются подвешенными в горячей конфетной массе, которая приобрела требуемую консистенцию.

Реактор соединен с блоком охлаждающей жидкости, и начинается процесс быстрого охлаждения посредством циркуляции холодной воды в двойных стенках реактора снаружи внутрь и от центра к каждой стороне.

Горячий конфетный сироп высокой концентрации охлаждается водой с температурой 15oС, подаваемой от входных клапанов охлаждающей жидкости (6, 8, 10) и циркулирующей в двойных стенках и в двух валах (12, 13) и движущейся от центра к боковым сторонам, охлаждение продолжается, пока температура конфетной массы, смешанной с углекислым газом, не достигнет 15oС.

Благодаря двойным стенкам охлаждение горячей конфетной массы происходит от центра к боковым сторонам, но толщина конфетной массы препятствует ее эффективному и быстрому охлаждению. Поэтому охлаждающая жидкость, циркулирующая внутри валов (12, 13), также обеспечивает теплообмен. Таким образом, при настоящем способе длительность охлаждения сокращается, и производительность возрастает.

В конце периода охлаждения давление углекислого газа в реакторе резко сбрасывают путем открытия клапана выпуска газа. В результате этого внезапного падения давления конфетная масса разрушается на части и крошится. Продукт выгружают из реактора путем открытия передней крышки (3). Куски отличаются по размеру. Куски конфетной массы, которые меньше желаемого размера, просеивают, а большие куски подают на блок дробления для их измельчения. Согласно настоящему способу углекислый газ равномерно распределен в реакторе, и поэтому размеры кусков очень близки друг к другу, и процент потери достаточно мал. После просеивания процент пригодных кусков варьирует между 74% и 82%. Таким образом, потери составляют от 18% до 23%, причем крошки, которые считаются потерями, имеют размер 0,01 мм или меньше, и из-за того, что они дают очень слабый шипучий эффект, они не могут быть включены в конечный продукт.

Согласно этому способу, в случае, когда длительность перемешивания выходит из интервала от 3 до 8 минут, происходит увеличение количества порошка и кусков, имеющих неприемлемые размеры, что желательно предотвратить.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГАЗИФИЦИРОВАННОЙ КАРАМЕЛИ | 2005 |

|

RU2305412C2 |

| ЖЕВАТЕЛЬНАЯ КОНФЕТА (ВАРИАНТЫ) И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2169485C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОНФЕТ С БЕСКРАХМАЛЬНОЙ ОТЛИВКОЙ КОРПУСОВ КОНФЕТ | 1997 |

|

RU2118097C1 |

| Способ производства конфет типа пралине | 1990 |

|

SU1829904A3 |

| СПОСОБ ПРОИЗВОДСТВА ШОКОЛАДНОЙ МАССЫ, МАШИНА И КОМПАКТНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ШОКОЛАДНОЙ МАССЫ | 2004 |

|

RU2342845C2 |

| СНЕКИ ИЗ ЖЕВАТЕЛЬНОЙ РЕЗИНКИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2629572C2 |

| СПОСОБ ПРОМЫШЛЕННОГО ИЗГОТОВЛЕНИЯ КОНФЕТ НА ОСНОВЕ МАССЫ НУГИ | 2014 |

|

RU2614814C2 |

| СПОСОБ ПРОИЗВОДСТВА МОЛОЧНЫХ КОНФЕТ ТИПА "ТЯНУЧКА" | 2004 |

|

RU2271116C1 |

| СПОСОБ ПРОИЗВОДСТВА СБИВНЫХ ФРУКТОВО-ЖЕЛЕЙНЫХ КОНФЕТ "САДКО" | 1999 |

|

RU2176886C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОНФЕТ С ФИТОДОБАВКАМИ | 2009 |

|

RU2402915C1 |

Изобретение относится к области кондитерского производства. Способ предусматривает смешивание горячей конфетной массы с углекислым газом под давлением, снижение давления в реакторе и охлаждение конфетной массы, при этом все стадии осуществляют в одном и том же резервуаре. Конструкция реактора, в которой осуществляются все эти стадии, представляет собой резервуар с двойными стенками и размещенные внутри него перемешивающий механизм, имеющий два размещенных один в другом вращающихся вала с лопастями, а также соскабливающее средство. Изобретение обеспечивает производство твердых сладостей с использованием обработки нейтральным углекислым газом так, чтобы сладости содержали газовые пузырьки, выделяющиеся во рту. 2 c. и 11 з.п. ф-лы, 5 ил.

| Антифрикционная пресс композиция "термоантрацитопласт" | 1975 |

|

SU533609A1 |

| US 4837039 A, 06.06.1989 | |||

| РЫБОЗАЩИТНОЕ УСТРОЙСТВО ВОДОЗАБОРНОГО СООРУЖЕНИЯ | 1992 |

|

RU2048643C1 |

Авторы

Даты

2004-02-20—Публикация

1998-11-05—Подача