Изобретение относится к способу очистки газов от формальдегида и может быть использовано в производстве карбанидоформальдегидных пресс-материалов.

Известен способ очистки газовоздушных выбросов от формальдегида и аммиака, заключающийся в том, что очищаемый газ обрабатывают эмульсией следующего состава, мас.%: гексаметилентетрамин 23,4-40,6; олеиновая кислота 4-10; минеральное масло 1,24-4; вода - остальное [1].

Недостатком данного способа является образование значительных количеств отработанной эмульсии, утилизация которой проблематична.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ очистки отходящих газов от формальдегида, заключающийся в том, что очищаемый газ пропускают противотоком через абсорбер с 10%-ным щелочным раствором мочевины, рН которого равно 13. Промывную жидкость регенерируют и вновь используют в процессе очистки [2].

Недостатками данного способа являются агрессивность среды абсорбционной жидкости, обусловленная большим значением рН, необходимость регенерации раствора, что ведет к повышенным требованиям к качеству материала оборудования и усложняет технологию очистки.

Задачей, на решение которой направлено заявляемое изобретение, является повышение сорбционной емкости сорбента при очистке газовой фазы от формальдегида.

Поставленная задача решается разработкой способа очистки газов от формальдегида путем контакта с хемосорбентом, отличающегося тем, что в качестве хемосорбента используют древесные опилки, модифицированные при температуре 90-95oС в течение 0,5-1 ч, которые затем термообрабатывают при температуре 140-160oС в течение 1 ч. Массовое соотношении твердой фазы к жидкой равно 1: (4,5-5,4). В качестве модифицирующих веществ используют водный раствор мочевины с фосфорной или азотной кислотами при массовом соотношении мочевина:фосфорная кислота в пропиточном растворе, равном (1/2-l):(1/4-1). Массовое соотношение мочевина:азотная кислота равно 1:1.

Основные стадии синтеза сорбентов:

1. Подготовка опилок заключается в отделении крупных частиц в виде сколов, обрезков, кусков коры путем их просеивания через сито с размером ячеек 5•5 мм. Для получения сорбента пригодны опилки хвойных и лиственных пород древесины и их смесь.

2. Приготовление модифицирующего раствора, заключающееся в смешении реагентов в определенной пропорции.

3. Пропитка древесных опилок модифицирующим раствором в реакторе с паровым обогревом при перемешивании в течение 0,5-1,0 часа при температуре 90-95oС. Соотношение твердой фазы к жидкой равно 1:(4,5-5,4). Понижение температуры и времени термообработки приводит к снижению сорбционной емкости. Пропитанные модифицирующим раствором опилки выгружаются из реактора и отжимаются в центрифуге от его излишков.

4. Термообработка древесной массы в сушильном шкафу при температуре 140-160oС в течение 1 часа. Обработка материала при температурах выше 160oС ведет к осмолению древесного материала, закрытию пор и деструкции привитых активных групп. Снижение температуры термообработки ниже указанного интервала приводит к уменьшению поглотительной способности сорбента по формальдегиду.

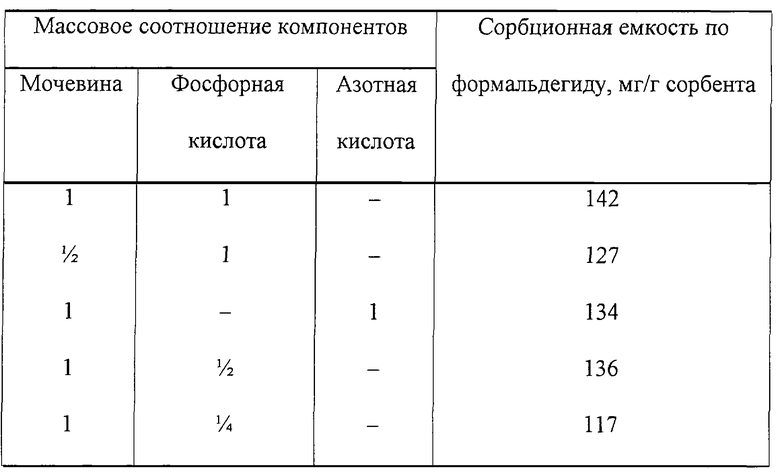

Определение сорбционных свойств полученных образцов по формальдегиду проводилось в динамических условиях. Зависимость сорбционной емкости сорбентов по формальдегиду от массового соотношения компонентов модифицирующего раствора (мочевина:фосфорная кислота и мочевина:азотная кислота) представлена в таблице.

По предлагаемому способу предпочтительно массовое соотношение мочевина: фосфорная кислота 1/2: 1: 1/4-1 или массовое соотношение мочевина:азотная кислота 1: 1. Увеличение этих соотношений ведет к удорожанию сорбента при незначительном росте сорбционной емкости. Одновременное снижение содержания модифицирующих веществ в пропиточном растворе ведет к значительному снижению поглотительной способности по формальдегиду. При снижении доли мочевины в соотношении мочевина:фосфорная кислота ниже указанного интервала несвязанная фосфорная кислота в процессе синтеза сорбентов разрушает древесину, что приводит к ее обугливанию. Снижение доли фосфорной или азотной кислот ниже указанных интервалов приводит к уменьшению поглотительной способности сорбента по формальдегиду.

Удельные характеристики сорбентов:

Удельная поверхность, м2/г - 76 - 96

Пористость, % - 42 - 45

Удельный объем макропор, см3/г - 0,182 - 0,278

Насыпная плотность, г/см3 - 0,165 - 0,192

Зольность, % - 7 - 10

рН водной вытяжки - 5 - 6

Содержание влаги, % не более - 8 - 10

Изобретение поясняется примерами.

Пример 1. Газовоздушную смесь, содержащую 700-820 мг/м3 формальдегида, подают в кассету, заполненную сорбентом. При синтезе сорбента используют древесные опилки, которые просеивают через сито с размером ячеек 5•5 мм, модифицируют водным раствором мочевины и фосфорной кислоты при температуре 90-95oС при перемешивании в течение 1 ч и термообрабатывают при температуре 140-160oС в течение 1 ч. Массовое соотношение твердая фаза к жидкой равно 1: 5,4 и массовое соотношение мочевина:фосфорная кислота в модифицирующем растворе равно 1:1. Масса сорбента 3,00 г. Скорость подачи смеси 0,05 м/ч. Сорбционная емкость сорбента по формальдегиду составляет 142 мг/г.

Пример 2. Газовоздушную смесь, содержащую 810-1050 мг/м3 формальдегида подают в кассету, заполненную сорбентом. При синтезе сорбента используют древесные опилки, которые просеивают через сито с размером ячеек 5•5 мм, модифицируют водным раствором мочевины и азотной кислоты при температуре 90-95oС при перемешивании в течение 1 ч и термообрабатывают при температуре 140-160oС в течение 1 ч. Массовое соотношение твердая фаза к жидкой равно 1: 5,2 и массовое соотношение мочевина:азотная кислота в модифицирующем растворе равно 1: 1. Масса сорбента 3,00 г. Скорость подачи смеси 0,05 м3/ч. Сорбционная емкость сорбента по формальдегиду составляет 134 мг/г.

Остальные примеры отличаются от вышеприведенных массовым соотношением модифицирующих веществ в пропиточном растворе согласно формуле изобретения.

Достоинствами предлагаемого способа являются исключение выброса формальдегида в окружающую среду, использование дешевых сорбционных материалов, обладающих значительной сорбционной емкостью.

Предлагаемое изобретение может быть использовано на деревообрабатывающих предприятиях (например, ОАО "Минскпроектмебель").

Источники информации

1. А. с. СССР 1576186, кл. В 01 D 53/14. Способ очистки воздушных выбросов от фенола и формальдегида. Опубл. 07.07.90. Бюл. 25, 1990.

2. Заявка ФРГ 3903975, кл. В 01 D 53/14, В 01 D 53/34. Entfernung von Formaldehyd aus  insbesondere zur Abgasreinigung. Опубл. 16.08.90 (прототип).

insbesondere zur Abgasreinigung. Опубл. 16.08.90 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ИОНОВ ХРОМА (III) И (VI) | 2005 |

|

RU2291113C1 |

| СПОСОБ ОЧИСТКИ ВОЗДУХА ОТ ВРЕДНЫХ ВЕЩЕСТВ | 2008 |

|

RU2381834C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 1994 |

|

RU2096082C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЦИОННО-ИОНООБМЕННОГО МАТЕРИАЛА | 2009 |

|

RU2394628C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ИОНОВ ТЯЖЕЛЫХ МЕТАЛЛОВ ИЗ ВОДНЫХ РАСТВОРОВ | 2017 |

|

RU2657506C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЕМОСОРБЕНТА | 2006 |

|

RU2323877C1 |

| Способ получения медленно действующего комплексного удобрения на основе мочевино-формальдегидного полимера | 2014 |

|

RU2619301C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГУМАТИЗИРОВАННОГО ОРГАНИЧЕСКОГО УДОБРЕНИЯ | 2001 |

|

RU2227130C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАГНИТНОГО УГЛЕРОДНОГО АДСОРБЕНТА | 2011 |

|

RU2445156C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА ДЛЯ ОЧИСТКИ ТЕХНОЛОГИЧЕСКИХ СТОЧНЫХ ВОД ОТ ИОНОВ ХРОМА И ЦИНКА | 2006 |

|

RU2313388C1 |

Изобретение может быть использовано в производстве карбамидоформальдегидных пресс-материалов путем контакта с хемосорбентом. Сущность изобретения: в качестве хемосорбента используют древесные опилки, которые модифицируют водным раствором мочевины и фосфорной кислоты (массовое соотношение мочевина: фосфорная кислота равно (1/2-1): (1/4-l)) при 90-95oС в течение 0,5-1 ч и термообрабатывают при 140-150oС в течение 1 ч. Массовое соотношение твердой фазы к жидкой равно 1:(4,5-5,4). В качестве модифицирующих веществ также используют мочевину с азотной кислотой при их массовом соотношении 1: 1. Предлагаемый способ позволяет исключить выброс формальдегида в окружающую среду, использовать дешевые сорбционные материалы, обладающие значительной сорбционной емкостью. 1 з.п. ф-лы, 1 табл.

| DE 3903975 A1, 16.08.1990 | |||

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА | 1994 |

|

RU2096082C1 |

| Способ получения тонкослойного сорбента | 1974 |

|

SU526379A1 |

| Фильтрующий материал | 1980 |

|

SU948413A1 |

| Установка для испытаний на ползучесть и длительную прочность | 1980 |

|

SU987457A1 |

| Устройство для испытания образцов на растяжение | 1978 |

|

SU750325A1 |

Авторы

Даты

2004-02-20—Публикация

2002-08-05—Подача