Изобретение относится к поверхностной обработке стекла нанесением покрытий из жидкой фазы, а именно к пленкообразующим растворам на основе алкоксидов металлов для получения цветных металлооксидных покрытий, и может быть использовано при изготовлении тонированного стекла большого формата, при нанесении декоративных покрытий, рисунков на керамические изделия.

Известен спиртовой раствор (1), содержащий тетраизопропилат титана и ацетат бария в мольном соотношении 1:1 и безводную уксусную кислоту. Полученный раствор наносят на стеклянную поверхность с последующей термобработкой и получают стекло с металлооксидным покрытием.

Основным недостатком барий-титансодержащего раствора является то, что он изменяет свою вязкость при хранении и в течение нескольких суток превращается в нетекучий гель. Изменение реологических свойств раствора во времени приводит к невоспроизводимости толщины вытягиваемой из раствора металлооксидной пленки.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемому изобретению является композиция пленкообразующего раствора для получения титанооксидных покрытий на стекле (2); содержащая алканольный раствор С2-С4 тетраалкилтитаната с 8-32%-ной концентрацией основного продукта.

Недостатком известной композиции является то, что раствор алкоксида титана в спирте в процессе его эксплуатации гидролизуется. При этом выпадает осадок, что меняет концентрацию раствора, меняются также реологические свойства раствора.

В связи с этим свойства нанесенного покрытия меняются в худшую сторону - стекло мутнеет. Поэтому необходимо часто производить смену раствора или производить его фильтрование. Кроме того, в данном случае получают бесцветное или интерференционно окрашенное прозрачное покрытие.

Целью настоящего изобретения является создание композиции пленкообразующего раствора для получения высококачественных цветных оксидных покрытий на стекле и керамике и улучшение технологичности процесса получения стекла с данными покрытиями.

Указанная цель достигается тем, что композиция пленкообразующего раствора для получения цветных оксидных покрытий на стекле и керамике на основе спиртовых растворов алкоксидов металлов, согласно изобретению при получении покрытия зеленого цвета в качестве алкоксида металла содержит алкоксид алюминия и карбоксилат кобальта в мольном соотношении соответственно 2:1 с добавлением 2-х молей этилового эфира ортомуравьиной кислоты или этилового эфира ортоугольной кислоты на 1 моль алкоксида алюминия. При получении покрытия серого цвета в качестве алкоксида металла композиция содержит алкоксид алюминия, карбоксилат кобальта и карбоксилат никеля в мольном соотношении соответственно 2:0,75:0,25 с добавлением 0,25 молей триэтилового эфира ортофосфорной кислоты и 2-х молей этилового эфира ортомуравьиной кислоты или этилового эфира ортоугольной кислоты на 1 моль алкоксида алюминия.

Новым является то, что при получении покрытия зеленого цвета композиция в качестве алкоксида металла содержит алкоксид алюминия с карбоксилатом кобальта в мольном соотношении соответственно 2:1 с добавлением 2-х молей этилового эфира ортомуравьиной кислоты или этилового эфира ортоугольной кислоты на 1 моль алкоксида алюминия или при получении покрытия серого цвета в качестве алкоксида металла она содержит алкоксид алюминия с карбоксилатами кобальта и никеля в мольном соотношении соответственно 2:0,75:0,25 с добавлением 0,25 молей триэтилового эфира ортофосфорной кислоты и 2-х молей этилового эфира ортомуравьиной кислоты или этилового эфира ортоугольной кислоты на 1 моль алкоксида алюминия.

При получении металлооксидного покрытия зеленого цвета используют спиртовые растворы комплекса алкоксида алюминия общей формулы (RО)3Аl, где R - алкил C2-С4 с карбоксилатом кобальта (RCO2)2Co, где R - алкил С1-С3, в мольном соотношении алкоксид алюминия : карбоксилат кобальта, равном 2:1, соответственно с добавлением 2 молей этилового эфира ортомуравьиной кислоты или этилового эфира ортоугольной кислоты на 1 моль алкоксида алюминия.

При получении металлооксидного покрытия серого цвета используют спиртовые растворы комплекса алкоксида алюминия (Ro)3Al, где R - алкил С2-С4 с карбоксилатами кобальта и никеля (RCO2)2 М, где R - алкил С1- c3, М - Со, Ni в мольном соотношении алкоксид алюминия : карбоксилат кобальта : карбоксилат никеля, равном 2 : 0,75 : 0,25 соответственно с добавлением 0,25 молей триэтилового эфира ортофосфорной кислоты и 2-х молей этилового эфира ортомуравьиной или ортоугольной кислот на 1 моль алкоксида алюминия.

Примеры конкретного выполнения.

Пример 1.

В емкость, снабженную мешалкой, загружают 1 л абсолютного этилового спирта, 98.4 г н-бутилата алюминия и 35.4 г безводного ацетата кобальта. Смесь перемешивают при 20°С в течение 5 часов до полного растворения ацетата кобальта. Затем в раствор добавляют 118 г триэтилового эфира ортомуравьиной кислоты и этиловый спирт до объема 2 л. Получают синий прозрачный раствор с суммарным содержанием металлов 0,3 г·ат/л.

В ванну, заполненную полученным раствором, опускают лист силикатного стекла, затем стекло вытягивают из раствора с постоянной скоростью, равной 10 м/ч. После сушки на воздухе в течение 10 мин и прокаливании при 300°С в течение 10 мин получают стекло, равномерно окрашенное в зеленый цвет. Коэффициент отражения видимого света - 0.2, коэффициент пропускания - 0,6.

Сохранность 1 л раствора (отсутствие следов осадка, воспроизводимость спектральных характеристик металлооксидного покрытия при одинаковых условиях нанесения покрытия) при хранении его в кювете с открытой поверхностью площадью 100 см2, при температуре 18-20°С и относительной влажности до 90% - 20 суток. При увеличении объема рабочего раствора и уменьшении площади открытой поверхности сохранность раствора без изменения его характеристик увеличивается.

Пример 2.

Как и в примере 1, только в емкость загружают 1 л абсолютного изопропилового спирта, 81,6 г изопропилата алюминия, 26,5 г безводного ацетата кобальта и 8,9 г безводного ацетата никеля. Смесь перемешивают при 20°С в течение 6 часов до полного растворения ацетатов металлов. Затем в раствор добавляют 154 г этилового эфира ортоугольной кислоты и 18.2 г триэтилового эфира ортофосфорной кислоты. Получают сине-зеленый прозрачный раствор с суммарным содержанием металлов 0.3 г·ат/л

После нанесения покрытия на силикатное стекло, как в примере 1, получают стекло, равномерно окрашенное в серый цвет. Коэффициент отражения видимого света - 0,15, коэффициент пропускания - 0,45.

Сохранность раствора, определенная, как в примере 1, в течение 22-х суток.

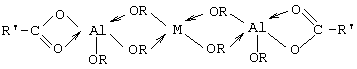

При смешивании в указанных соотношениях алкоксидов и карбоксилатов металлов образуются хорошо растворимые в спиртах и других полярных растворителях координационные гетерометаллические комплексы со следующей структурой:

М=Со, Ni,

R - алкил С2-C4,

R' - алкил С1-С3.

Растворы таких гетерометаллических комплексов приобретают особые свойства, а именно:

- растворы являются истинными и не изменяют своих характеристик во времени (вязкость, прозрачность),

- при нанесении растворов на подложку с последующей сушкой на воздухе комплексы гидролизуются с образованием пленки, но растворы обладают гидролитической стойкостью вплоть до введения шести молей воды на моль комплекса, в то время как алкоксиды металлов гидролизуются уже следами воды с образованием нерастворимых осадков,

- для повышения гидролитической стойкости пленкообразующих растворов в раствор дополнительно вводятся ортоэфиры муравьиной или угольной кислоты в количестве до 2-х молей на моль алкоксида алюминия. Этого количества достаточно для полного предотвращения гидролиза раствора при условии постоянного его расходования в процессе производства тонированного стекла при периодическом добавлении нового раствора в ванну по мере расходования.

Готовый раствор указанного комплекса наносят на поверхность подложки одним из известных способов (аэрозольное распыление, полив, вытягивание из ванны с раствором). При последующей сушке на воздухе происходит гидролиз и отщепление сначала алкоксидных, затем карбоксилатных групп с образованием равномерной по толщине пленки гидроксидов металлов. После прокаливания при температуре 200-350°С формируется одноцветное металлооксидное покрытие толщиной 0,1-0,5 мкм. Разброс по толщине покрытия на площади 2,5×1,6 м не более 0,01 мкм. Прочность покрытия на стекле не хуже прочности стекла. Раствор для нанесения металлооксидных покрытий сохраняет свои свойства в ванне объемом 100 л с открытой поверхностью площадью 900 см2 при температуре 18-20°С и относительной влажности 50-90% в течение 30 суток. Сохранность раствора в герметичной таре не ограничена.

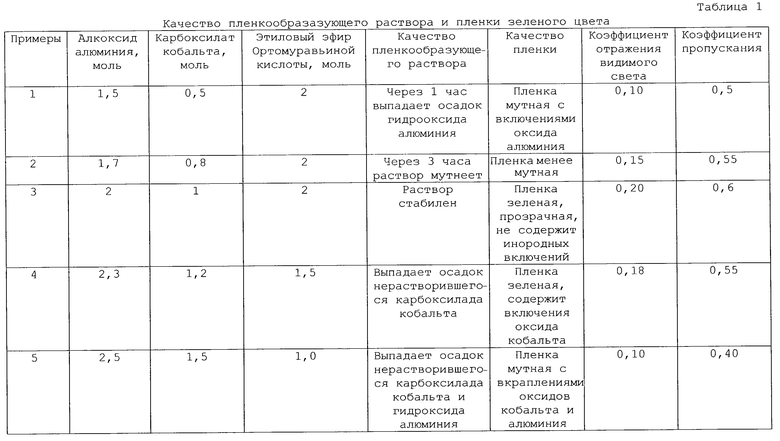

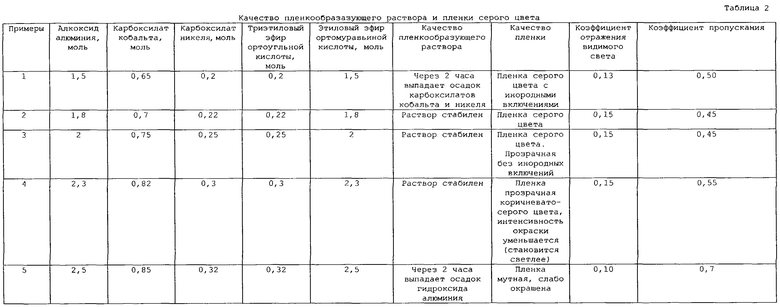

Полученные композиции предложенного состава прошли производственные испытания, примеры которых приведены в таблицах 1 и 2. Из данных таблиц можно сделать следующие выводы.

Соотношение металлов в металлооксидном покрытии зеленого цвета, полученного из раствора по первому варианту (Аl:Со=2:1), задается структурой самого комплекса.

При использовании большего количества карбоксилата Со, чем требуется в процессе приготовления раствора, избыток соединения кобальта остается не прореагировавшим и выпадает в осадок. С другой стороны, при недостатке карбоксилата кобальта “лишний” алкоксид алюминия достаточно быстро гидролизуется и также выпадает в осадок. Аналогичное соотношние исходных металлсодержащих соединений задается при приготовлении раствора по второму варианту, но для получения металлооксидного покрытия серого цвета 25% кобальта необходимо заменить на никель при одновременном введении в раствор этилового эфира ортофосфорной кислоты в количестве 0,25 моль на 1 моль алкоксида алюминия. При отсутствии в растворе соединения фосфора цвет металлооксидного покрытия грязно-зеленый. При отсутствии никеля - коричнево-черный. При избытке в составе раствора никеля и (или) фосфорсодержащего компонента интенсивность окраски значительно уменьшается.

Составы по примеру 3 в таблицах 1 и 2 обладают наилучшими свойствами относительно остальных примеров и являются оптимальными, что отражено в формуле изобретения.

Данные особые свойства растворов на основе гетерометаллических комплексов обуславливают достижение технического эффекта:

- получение зеленого и серого цвета тонирующего металлооксидного покрытия,

- улучшение технологичности способа и обеспечение получения качественного равнотолщинного покрытия на поверхностях большого формата,

- получение требуемого значения коэффициента отражения видимого света и коэффициента пропускания.

Источники информации

1. Пленки и порошок BaNiO3, полученные золь-гель способом NELGY Della Mohallem Santina, Acgerter Michel Andre || Better Ceram. though Chem. III 3ra Mater, Res, Soc. Symp. Reno, New., Apr. 5-9, 1988 - Pittsburgh (Pa), 1988, с. 515-518.

2. Описание изобретения к патенту РФ №2052401 “Способ получения титанооксидных пленочных покрытий”, кл. С 03 С 17/25, опубл. 20.01.96 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ РАСТВОРА ДЛЯ НАНЕСЕНИЯ ОКСИДНОГО ПОКРЫТИЯ НА ТВЕРДУЮ ОСНОВУ | 2004 |

|

RU2288897C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО РАСТВОРА ДЛЯ НАНЕСЕНИЯ ОКСИДНО-ФОСФАТНОГО ПОКРЫТИЯ НА ПОДЛОЖКУ | 2006 |

|

RU2337891C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНИРУЮЩИХ ПОКРЫТИЙ НА ЗАКАЛЕННОМ СТЕКЛЕ | 2002 |

|

RU2231501C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛООКСИДНЫХ ПОКРЫТИЙ (ЕГО ВАРИАНТЫ) | 1994 |

|

RU2118402C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЦВЕТНОГО НАНОПОКРЫТИЯ НА ОСНОВЕ КОМПЛЕКСНОГО СОЕДИНЕНИЯ ЦИРКОНИЯ | 2010 |

|

RU2427534C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕФЛЕКТОРНЫХ МЕТАЛЛООКСИДНЫХ ПОКРЫТИЙ (ВАРИАНТЫ) | 2005 |

|

RU2298531C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОГО ПОКРЫТИЯ НА ОРГАНИЧЕСКОМ СТЕКЛЕ | 2011 |

|

RU2485063C2 |

| Способ получения катализатора глубокой гидропереработки углеводородного сырья, катализатор и способ гидроочистки углеводородного сырья с его использованием | 2020 |

|

RU2747053C1 |

| ПОГЛОЩАЮЩАЯ КИСЛОРОД СМОЛА С КОРОТКИМ ПЕРИОДОМ ИНДУКЦИИ | 2010 |

|

RU2534083C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ВОССТАНОВЛЕНИЯ NO | 2005 |

|

RU2386475C2 |

Изобретение относится к поверхностной обработке стекла, нанесением покрытий из жидкой фазы, а именно к пленкообразующим растворам на основе алкоксидов металлов для получения цветных металлооксидных покрытий и может быть использовано при изготовлении тонированного стекла большого формата, при нанесении декоративных покрытий, рисунков на керамические изделия. Предложена композиция пленкообразующего раствора для получения цветных оксидных покрытий на стекле и керамике на основе спиртовых растворов алкоксидов металлов. Предложенная композиция при получении покрытия зеленого цвета содержит алкоксид алюминия и карбоксилат кобальта в мольном соотношении соответственно 2:1 с добавлением 2-х молей этилового эфира ортомуравьиной кислоты или этилового эфира ортоугольной кислоты на 1 моль алкоксида алюминия. При получении покрытия серого цвета она содержит алкоксид алюминия, карбоксилат кобальта и карбоксилат никеля в мольном соотношении соответственно 2:0,75:0,25 с добавлением 0,25 молей триэтилового эфира ортофосфорной кислоты и 2-х молей этилового эфира ортомуравьиной кислоты или этилового эфира ортоугольной кислоты на 1 моль алкоксида алюминия. Данные особые свойства растворов на основе гетерометаллических комплексов обуславливают достижение технического эффекта: улучшение технологичности способа и обеспечение получения качественного равнотолщинного покрытия на поверхностях большого формата, получение требуемого значения коэффициента отражения видимого света и коэффициента пропускания. 2 с.п. ф-лы, 2 табл.

| RU 2052401 C1, 20.01.1996.US 4160061 A, 03.07.1979.RU 2118402 C1, 27.08.1998.RU 2118401 C1, 20.01.1996.US 4129434 A, 12.12.1978.GB 2285634 A, 19.07.1995. |

Авторы

Даты

2004-02-20—Публикация

2002-01-31—Подача