Изобретение относится к области производства катализаторов гидропереработки, гидроочистки и гидродесульфуризации и способам глубокой гидропереработки углеводородного сырья.

В настоящие время для увеличения глубины переработки и получения дополнительных количеств товарных нефтепродуктов глубокой гидропереработке подвергают все большее количество углеводородных фракций вторичного происхождения. Из-за высокого содержания трудноудаляемых сернистых соединений циклического строения, полициклических ароматических углеводородов (ПАУ) и смолистых веществ вторичные дистилляты подвергаются гидрогенизационной переработке труднее прямогонных фракций.

Проблему усугубляют ужесточающиеся экологические требования, касающиеся в первую очередь снижения содержания серы в моторных топливах. Согласно требованиям Технического регламента Таможенного союза [TP ТС 013/2011 Технический регламент Таможенного союза "О требованиях к автомобильному и авиационному бензину, дизельному и судовому топливу, топливу для реактивных двигателей и мазуту" (с изменениями на 2 декабря 2015 года)] содержание серы в товарных нефтепродуктах должно находится на уровне менее 10 мг/кг в автомобильных бензинах и дизельном топливе.

Для получения моторных топлив с ультранизким содержанием серы в процессе каталитической очистки необходимо удаление сернистых соединений более чем на 99%, включая наиболее трудноудаляемые алкилзамещенные производные дибензотиофена. Описанная задача решается на нефтеперерабатывающих предприятиях двумя методами. Первый - существенное ужесточение технологических параметров процесса гидропереработки углеводородного сырья, в результате сокращается период межрегенерационного цикла на установке и увеличивается годовое время простоя. Второй, и наиболее эффективный -применение более активных катализаторов гидропереработки для более полного удаления серосодержащих соединений из перерабатываемых углеводородных фракций.

Известны различные гетерогенные катализаторы гидропереработки углеводородного сырья, однако общим недостатком для них является низкая активность в реакциях гидродесульфуризации и высокое остаточное содержание серосодержащих соединений в получаемых с их помощью гидрогенизатах.

Чаще всего для гидропереработки углеводородного сырья используют катализаторы, содержащие кобальт и/или никель и молибден или вольфрам в виде оксидов или сульфидов, нанесенных на пористый, термостойкий носитель, чаще всего - оксид алюминия.

Так, известен катализатор гидроочистки нефтяного сырья и способ его приготовления [патент RU 2137541, МПК B01J 23/88, B01J 37/03, C10G 45/08, опубл. 20.09.1999], который основан на осаждении гидроксида алюминия сульфатным методом, введении в гидроксид алюминия парамолибдата аммония и нитрата никеля, формовке экструзией, сушке, прокаливании, отличающийся термической обработкой гидроксида алюминия и его обработкой одноосновной минеральной кислотой (азотной или соляной) до рН среды в пределах 4-6.

Известен способ приготовления алюмокобальтмолибденового катализатора гидроочистки нефтяных фракций [патент RU 2189860, МПК B01J 37/04, B01J 23/882, опубл. 27.09.2002]. Согласно этому способу катализатор получают введением солей молибдена и кобальта в массу гидроксида алюминия, предварительно пептизированную азотной кислотой, с последующими упариванием и повторной обработкой катализаторной массы одноосновной органической кислотой, с получением гидроксида алюминия, модифицированного соединениями молибдена и кобальта с плотной упаковкой частиц, что позволяет на последующих стадиях производства катализатора - формовке, сушке, прокаливании, получить катализатор, 60-80% объема пор которого составляют поры с радиусом 20-70 Å. Основным недостатком указанных способов приготовления катализатора является низкая доступность активных компонентов в готовых катализаторах. Существенная доля активных металлов изолирована в стенках носителя и не участвует в реакциях гидродесульфуризации. Результатом этого является высокое содержание серы в получаемых продуктах при гидроочистке с использованием катализаторов, полученных описанными способами.

Способы приготовления катализаторов гидроочистки, основанные на нанесении активных компонентов на пористый термостойкий носитель, позволяют избежать потери доступности активных металлов в стенках носителя. Так, известны способы приготовления катализаторов гидроочистки [патент RU 2286846, МПК B01J 23/78, B01J 23/83, B01J 27/19, B01J 21/02, C10J 45/08, опубл. 10.11.2006; патент RU 2306978, МПК B01J 23/88, B01J 23/83, B01J 37/02, опубл. 27.09.2007; патент RU 2536965, МПК B01J 37/02, B01J 23/88, B01J 23/882, B01J 23/883, опубл. 22.05.2013], основанные на пропитке алюмооксидного носителя водным раствором соединений активных компонентов: азотнокислого кобальта и/или никеля и парамолибдата аммония. Основным недостатком указанных способов является низкая активность полученных по ним катализаторов, не позволяющая получить глубокоочищенное моторное топливо с содержанием серы менее 10 мг/кг. Это связано как с ограниченной растворимостью парамолибдата аммония, что приводит к ограничениям по количеству металлов, которые можно внести за одну пропитку, так и с присутствием в пропиточном растворе, а затем и на поверхности катализатора, азотсодержащих анионов, которые отрицательно влияют на каталитические свойства формируемой активной фазы катализаторов гидропереработки углеводородного сырья.

Недостатком известного способа получения катализатора [патент RU 2536965, МПК B01J 37/02, B01J 23/88, B01J 23/882, B01J 23/883, опубл. 22.05.2013] является двухстадийное введение активных компонентов. Кроме того, применение при синтезе аммиачного раствора, снижает прочность готового катализатора, приводит к нерегулируемому изменению пористой структуры и в итоге к снижению активности катализатора.

Для повышения активности катализаторов гидропереработки углеводородного сырья в состав пропиточного раствора вводят ортофосфорную кислоту [патент RU 2387475, МПК B01J 21/04, B01J 27/19, B01J 27/24, C01G 45/08, опубл. 27.04.2010; патент RU 2306978, МПК B01J 23/88, B01J 23/83, B01J 37/02, опубл. 27.09.2007; патент RU 2286846, МПК B01J 23/78, B01J 23/83, B01J 27/19, B01J 21/02, C10G 45/08, опубл. 10.11.2006], которая позволяет получать и стабилизирует высоко концентрированные растворы солей молибдена, позволяя синтезировать катализаторы с большими концентрациями активных металлов. Недостатком указанных способов является повышенная кислотность готовых катализаторов из-за присутствия ортофосфорной кислоты в пропиточном растворе, что в результате способствует протеканию побочных реакций крекинга и снижению выхода целевых продуктов, вместе с более интенсивной дезактиваций катализатора. Большее количество металлов в катализаторе так же приводит к нежелательному снижению доступной удельной поверхности.

В патентах [патент RU 2562607, МПК B01J 27/051, B01J 37/02, B01J 37/04, B01J 37/08, B01J 37/20, C10G 45/08, опубл. 10.09.2015; патент RU 2661866, МПК B01J 37/02, B01J 27/185, B01J 21/04, B01J 27/19, B01J 23/882, B01J 23/883, C10G 45/08, опубл. 20.07.2018; патент RU 2678578, МПК B01J 37/20, B01J 37/00, B01J 37/02, B01J 27/19, B01J 23/883, B01J 37/28, B01J 35/10, B01J 35/00, B01J 31/04, опубл. 30.01.2019; патент RU 2402380, МПК B01J 23/882, B01J 23/883, B01J 21/02, B01J 21/04, B01J 37/02, C10G 45/08, B01J 38/62, опубл. 27.10.2010 и др.] описаны способы получения катализаторов с применением пропиточных растворов, дополнительно содержащих органические добавки, часто органические кислоты, например, лимонную. Органические добавки выполняют функцию снижения взаимодействия прекурсоров активной фазы с носителем и вероятность образования нежелательных кобальт-содержащих фаз Co3O4 и CoAl2O4. Недостатком указанных способов является интенсивное образование углеродных отложений на поверхности катализатора в процессе сульфирования из-за разложения органических добавок. Образующийся углерод может блокировать активные центры катализатора в начальный период эксплуатации. Взаимодействие органических добавок с предшественником молибдена, снижает скорость его сульфидирования.

Описан катализатор гидроочистки тяжелых нефтяных фракций и способ его приготовления [патент RU 2414963, МПК B01J 21/04, B01J 21/08, B01J 23/30, B01J 23/14, B01J 37/02, B01J 23/755, B01J 23/28, B01J 23/20, B01J 27/14, C10G 45/08, опубл. 07.07.2008], согласно которому в качестве прекурсоров активных металлов применяются гетерополисоединения кремния и фосфора, промотор активного компонента оксид никеля NiO, модификаторы носителя V2O5 и SnO2. Основным недостатком данного катализатора является способ введения вольфрама, который является компонентом активной фазы.

В качестве прекурсоров активных металлов наряду с солями могут использоваться комплексные соединения, в том числе и полиоксометаллаты. Так, известен катализатор гидроочистки [патент RU 2387475, МПК B01J 21/04, B01J 27/19, B01J 27/24, C10G 45/08, опубл. 27.04.2010], имеющий объем пор 0,3-0,7 мл/г, удельную поверхность 200-350 м2/г и средний диаметр пор 9-13 нм, отличающийся тем, что он содержит биметаллическое комплексное соединение [M(H2O)2(H2N)2CO]2[P2Mo5O23]×0,5M(H2O)6 - 20-30 мас. %, что соответствует содержанию в прокаленном при 550°С катализаторе, мас. %: МоО3 - 12,0-18,0; М - 3,0-4,6; Р2О5 - 2,3-3,6 Al2O3 - остальное, в качестве М катализатор содержит Со2+ или Ni2+ или их смесь. Основным недостатком данного катализатора является сложность получения исходных соединений для приготовления, присутствие в пропиточном растворе иона аммония, оказывающего отрицательное воздействие на каталитическую активность и высокое содержание серы в получаемых продуктах при гидроочистке с его использованием.

В патенте [патент RU 2573561, МПК B01J 23/882, опубл. 20.01.2016] описан катализатор гидрообессеривания углеводородного сырья, состоящий из ГПС, содержащего как минимум один из следующих гетерополианионов [Co2Mo10O38H4]6-, [Со(ОН)6Мо6О18]3- [Ni(OH)6Mo6O18]2-, [Ni2Mo10O38H4]6-, [P2Mo5O23]6-, [PMo12O40]3-, [SiMo12O40]4-, [Co(OH)6W6O18]3-, [PW12O40]3-, [SiW12O40]4-, [PMonW12-nO40]3- (где n=1-11), [PVnMo12-nO40](3+n)- (где n=1-4), и органической добавки, представляющей собой соединение, содержащее по меньшей мере одну карбоксильную группу и 2-20 углеродных атомов, при этом содержание органической добавки составляет 5-15 мас. % от веса катализатора, нанесенного на пористый носитель (содержание MoO3 и/или WO3 в прокаленном при 550°С катализаторе составляет 14,0-23,0 мас. %; СоО и/или NiO - 4,0-6,5 мас. %). В качестве соединения кобальта используется одно из ряда: гидроксид кобальта Со(ОН)2⋅nH2O (n=0-5), кобальт углекислый CoCO3, кобальт углекислый основной СоСО3⋅1,5Со(ОН)2⋅nH2O (n=0,5-5,0), ацетат кобальта Со(СН3СОО)2. В качестве соединения никеля используется одно из ряда: гидроксид никеля Ni(OH)2⋅nH2O (n=0-5), никель углекислый NiCO3, никель углекислый основной NiCO3⋅nNi(OH)2⋅mH2O (n=1-3, m=0,5-5,0), ацетат никеля Ni(CH3COO)2. Пористый носитель представляет собой оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид магния, цеолит, алюмосиликат, алюмофосфат и их сочетания. Основным недостатком способа приготовления описанного катализатора является присутствие в пропиточном растворе лимонной и/или винной кислот, которые взаимодействуя с алюмооксидным носителем, существенно снижают прочность готового катализатора. Присутствие фосфора в составе катализатора повышает кислотность и способствует протеканию нежелательных реакций крекинга углеводородного сырья.

Общим недостатком для вышеперечисленных способов приготовления катализаторов является то, что получаемые катализаторы не позволяют получать очищенные продукты с ультранизким содержанием серы при мягких условиях ведения процесса гидропереработки нефтяных фракций, протекание побочных реакций крекинга за счет повышенной кислотности, а также дезактивация, вызванная отложениями кокса.

Наиболее близким по своей технической сущности к заявляемому способу приготовления катализатора является способ получения катализатора гидрообессеривания дизельных фракций [патент RU 2314154, МПК B01J 23/882, B01J 23/883, опубл. 10.01.2008], при котором используется алюмооксидный носитель, в том числе модифицированный кислотными добавками и пропиточный раствор, содержащий комплексные соединения молибдена и кобальта (никеля), стабилизированные смесью комплексообразующих органических кислот (лимонной, молочной, малоновой, уксусной, муравьиной).

Присутствие в пропиточном растворе комплексообразующих органических кислот, особенно лимонной, в том числе в виде моногидрата и/или цитрата кобальта, оказывает воздействие на алюмооксидный носитель, снижает прочность катализатора, приводит к нерегулируемому изменению пористой структуры и в итоге к снижению активности катализатора. Описанные в способе комплексные соединения молибдена и кобальта стабильны не во всем интервале предлагаемых условий синтеза, склонны к изменению своего состава, особенно внутримолекулярного мольного отношения Co(Ni)/Mo, за счет образования полимолибдатов, что приводит к образованию оксидного предшественника неоптимального состава и, как результат, снижению каталитической активности получаемых катализаторов. Использование модифицированных кислотными добавками алюмооксидных носителей и/или присутствие в пропиточном растворе ортофосфорной кислоты приводит к увеличению кислотности получаемых катализаторов и снижению выхода целевых очищенных продуктов.

Основным недостатком данного способа приготовления катализатора является то, что полученные с его использованием катализаторы не позволяют получать очищенные продукты с остаточным содержанием серы менее 10 мг/кг.

Задачей данного изобретения является разработка способа получения катализатора глубокой гидропереработки углеводородного сырья, катализатора и способа гидроочистки углеводородного сырья с его использованием, позволяющего получать компоненты дизельного топлива, соответствующие по качеству современным нормативным требованиям.

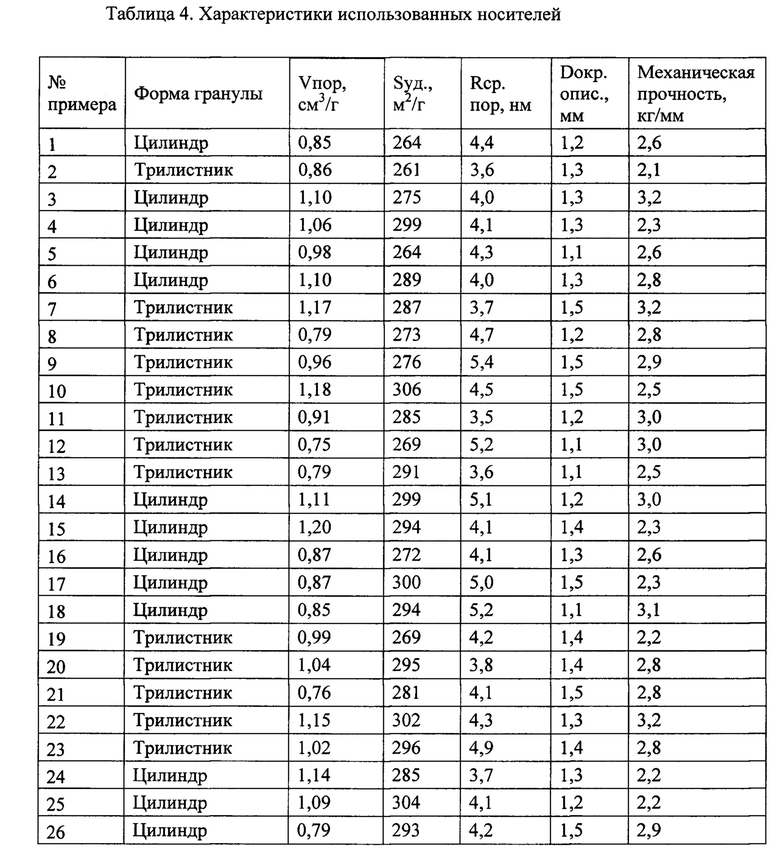

Поставленная задача решается с помощью способа получения катализатора глубокой гидропереработки углеводородного сырья, содержащего активный компонент в форме смешанных сульфидов Мо и Со, включающего стадии приготовления пропиточного раствора, содержащего прекурсоры активных металлов и органические добавки, пропитку носителя, в качестве которого используют термически стабильный мезопористый оксид алюминия с удельной площадью поверхности не менее 260 м2/г, удельным объемом пор от 0,75 до 1,2 см3/г, средним радиусом пор 3,5-5,5 нм и механической прочностью не менее 2,0 кг/мм, для нанесения активных металлов пропиточный раствор готовят путем растворения триоксида молибдена или молибденовой кислоты в водном растворе гидроперекиси с объемной концентрацией Н2О2 от 12 до 26%, при температуре 35-45°С в течении 4-6 часов с последующим добавлением ацетата или карбоната или ацетилацетоната кобальта и органических добавок, созревание пропитанного катализатора, сушку и активацию высушенного катализатора.

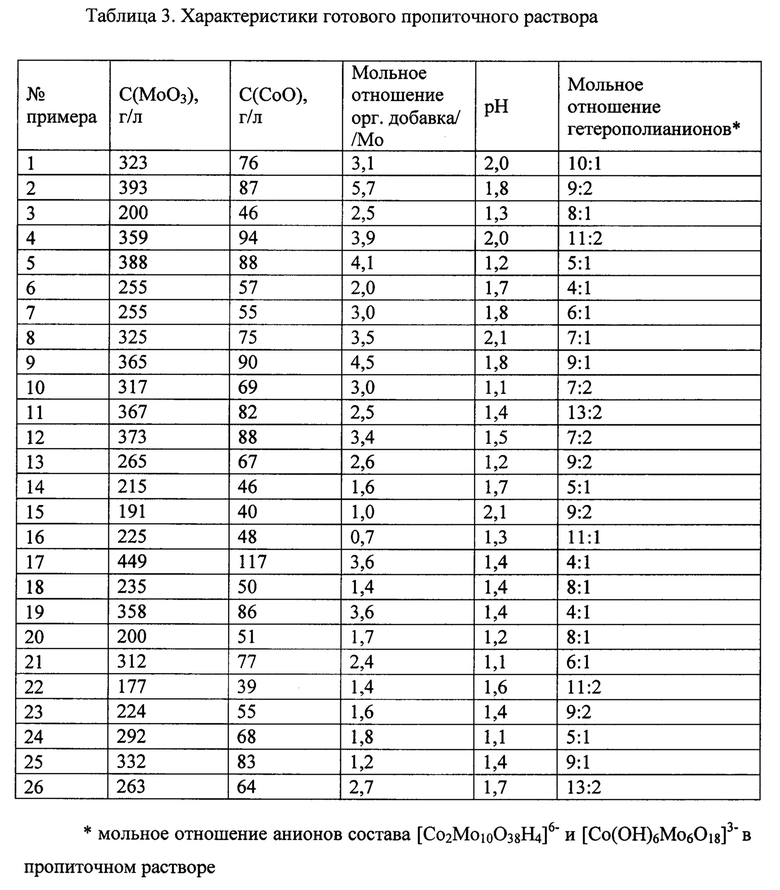

Предпочтительно концентрация Со в пропиточном растворе составляет не менее 85 и не более 165 г/л, а концентрация Мо не менее 195 и не более 495 г/л.

Предпочтительно суммарная мольная концентрация органических добавок в готовом пропиточном растворе составляет от 2,0 до 10,0 моль/л.

Предпочтительно готовый пропиточный раствор имеет рН в интервале от 0,9 до 2,5.

Предпочтительно готовый пропиточный раствор содержит гетерополианионы состава [Co2Mo10O38H4]6- и [Со(ОН)6Мо6О18]3- в мольном соотношении от 7:2 до 11:1 моль/моль.

Предпочтительно пропитку носителя в виде экструдатов в форме трилистника или цилиндра с диаметром описанной окружности 1,1-1,5 мм готовым раствором осуществляют во вращающемся вакуумном пропитывателе путем подачи пропиточного раствора на носитель при температуре 20-45°С при постоянном перемешивании в течение 20 минут.

Предпочтительно созревание пропитанного катализатора осуществляют непосредственно во вращающемся вакуумном пропитывателе в течение 4-8 часов при температуре 20-45°С при периодическом перемешивании 1 раз в час путем вращения пропитывателя на 520°.

Предпочтительно пропиточный раствор для приготовления катализатора содержит органические добавки: гидроксикарбоновые кислоты, многоатомные спирты или гидроксикарбоновые кислоты, органические эфиры 2-гидроксибутановой кислоты, серосодержащие органические комплексоны или многоатомные спирты, органические эфиры 2-гидроксибутановой кислоты, серосодержащие органические комплексоны.

Предпочтительно в качестве гидроксикарбоновых кислот используют гидроксиэтановую, 2,3-дигидроксипропановую, 2-гидроксибутановую кислоты или их смеси с мольным отношением в растворе гидроксикислота: молибден от 0,25:1 до 1:1.

Предпочтительно в качестве многоатомных спиртов используют этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, полиэтиленгликоль с молекулярной массой от 200 до 600 г/моль или их смеси с мольным отношением в растворе многоатомный спирт:молибден от 0,1:1 до 0,5:1.

Предпочтительно в качестве серосодержащих органических комплексонов используют 2-меркаптоэтанол, 2,3-димеркаптопропанол-1, дитиогликолевая кислота или их смеси с мольным отношением в растворе комплексон: молибден от 0,1:1 до 0,5:1.

Предпочтительно в качестве органических эфиров 2-гидроксибутановой кислоты используют метиловый, этиловый, диметиловый или диэтиловый эфир 2-гидроксибутановой кислоты с мольным отношением в растворе эфир: молибден от 0,25:1 до 0,5:1.

Предпочтительно сушка пропитанного катализатора осуществляется в течение 8 часов при температурах 65-130°С со ступенчатым подъемом температуры.

Предпочтительно активацию высушенного катализатора осуществляют in situ ступенчато в течение 36 часов по следующей программе: 2 часа при 140°С, 12 часов при 240°С, 12 часов при 340°С в токе водорода (общее давление 2,5-3,0 МПа, кратность циркуляции ВСГ/сырье 400-600 нм3/м3 сырья) при равномерном повышении температуры между ступенями (со скоростью 15-25°С/час) и подаче смеси диметилдисульфид-нефтяная фракция (ОСПС=3 ч-1), имеющей температуры начала и конца кипения в интервале 120-240°С, при общем содержании серы в ней 0,5-1,5 мас. %.

Поставленная задача также решается с помощью катализатора глубокой гидропереработки углеводородного сырья, полученного указанным способом, содержащего активный компонент в виде смешанных сульфидов Мо и Со, в количествах равных 10,5-17,5 мас. % и 3,3-5,5 мас. % соответственно, в расчете на прокаленный при 550°С в течении 2 часов оксидный катализатор, нанесенных из пропиточного раствора на термически стабильный мезопористый оксид алюминия с удельной площадью поверхности не менее 260 м2/г, удельным объемом пор от 0,75 до 1,2 см3/г, средним радиусом пор 3,5-5,5 нм и механической прочностью не менее 2,0 кг/мм.

Поставленная задача также решается с помощью способа гидроочистки углеводородного сырья с использованием указанного катализатора, полученного указанным способом, реализуемый при температурах 320-380°С, общем давлении 3,4-4,6 МПа, объемной скорости подачи сырья 1,2-2,6 ч-1, парциальном давлении водорода на входе в реактор не менее 2,9 МПа.

Предпочтительно гидроочистке подвергают дизельную фракцию с суммарным содержанием легких газойлей каталитического крекинга и/или коксования в смеси не превышает 30 мас. %.

Техническим результатом данного изобретения является способ получения катализатора глубокой гидропереработки углеводородного сырья, катализатор и способ гидроочистки углеводородного сырья с его использованием, позволяющий получать компоненты дизельного топлива, соответствующие по качеству современным нормативным требованиям.

Заявляемый способ приготовления обеспечивает получение катализатора, химический состав и свойства активной фазы которого обуславливают его высокую каталитическую активность в целевых реакциях гидропереработки углеводородного сырья.

Применение триоксида молибдена или молибденовой кислоты, гидроперекиси, ацетата или карбоната или ацетилацетоната кобальта и органических добавок из числа: гидроксикарбоновых кислот, многоатомных спиртов или гидроксикарбоновых кислот, органических эфиров 2-гидроксибутановой кислоты, серосодержащих органических комплексонов или многоатомных спиртов, органических эфиров 2-гидроксибутановой кислоты, серосодержащих органических комплексонов обеспечивает оптимальное взаимодействие прекурсоров активных металлов с носителем, а также формирование оптимальной по характеристикам смешанной сульфидной активной фазы.

Использование термостойкого мезопористого алюмооксидного носителя с удельной площадью поверхности не менее 260 м2/г, удельным объемом пор от 0,75 до 1,1 см3/г, средним радиусом пор 5,5-8,5 нм и механической прочностью не менее 2,0 кг/мм, а также отсутствие кислотных модификаторов в носителе и минеральных кислот, особенно ортофосфорной, в пропиточном растворе обеспечивает низкую кислотность носителя и катализатора на его основе и высокую селективность катализатора в отношении целевых реакций гидропереработки углеводородного сырья. Отсутствие кислотных модификаторов в носителе обеспечивает общую кислотность носителя по NH3 TPD на уровне менее 850 мкмоль/г.Отсутствие в составе катализатора фосфора, бора, кремния позволяет повысить селективность катализатора в отношении целевых реакций гидрогенолиза гетероатомных соединений и устойчивость катализатора к блокировке пористой структуры коксовыми отложениями и компонентами дизельных фракций.

В примерах экструдаты имеют форму трилистника или цилиндра с диаметром описанной окружности 1,1-1,4 мм. При необходимости носитель может иметь и другую форму.

Использование для приготовления пропиточного раствора триоксида молибдена или молибденовой кислоты, растворяемых в водном растворе гидроперекиси при умеренном нагреве с последующим добавлением ацетата или карбоната или ацетилацетоната кобальта и специфических органических добавок, позволяет получить пропиточный раствор, содержащий анионы состава [Co2Mo10O38H4]6- и [Со(ОН)6Мо6О18]3- в мольном соотношении от 7:2 до 11:1 моль/моль, применение которого обеспечивает оптимальное взаимодействие прекурсоров активных металлов между собой и селективное формирование высокоактивной активной фазы.

Пропитку носителя готовым раствором осуществляют во вращающемся вакуумном пропитывателе. Возможно использование и других устройств для пропитки, известных из уровня техники.

Осуществление пропитки, созревания пропитанного катализатора, сушки и активации высушенного катализатора при заявляемых условиях, обеспечивает формирование смешанной сульфидной активной фазы с оптимальными характеристиками и, как результат, оптимальных физико-химических характеристик катализатора глубокой гидропереработки углеводородного сырья с максимальной активностью в целевых реакциях гидрогенолиза гетероатомных соединений нефтяных фракций.

Пропиточный раствор готовят путем растворения в заданных количествах триоксида молибдена или молибденовой кислоты в водном растворе гидроперекиси с объемной концентрацией Н2О2 от 12 до 26%, при температуре 35-45°С в течение 4-6 часов с последующим добавлением ацетата или карбоната или ацетилацетоната кобальта и органических добавок из числа: гидроксикарбоновых кислот, многоатомных спиртов или гидроксикарбоновых кислот, органических эфиров 2-гидроксибутановой кислоты, серосодержащих органических комплексонов или многоатомных спиртов, органических эфиров 2-гидроксибутановой кислоты, серосодержащих органических комплексонов с последующим перемешиванием до однородного состава раствора. Концентрация Со в пропиточном растворе составляет не менее 85 и не более 165 г/л, а концентрация Мо не менее 195 и не более 495 г/л; суммарная мольная концентрация органических добавок в готовом пропиточном растворе составляет от 2,0 до 10,0 моль/л; пропиточный раствор имеет рН в интервале от 0,9 до 2,5 и отличается тем, что содержит гетерополианионы состава [Co2Mo10O38H4]6- и [Co(OH)6Mo6O18]3- в мольном соотношении от 7:2 до 11:1 моль/моль. Пропитку готовым раствором предварительно высушенного носителя с освобожденным внутренним объемом пор от воздуха осуществляют во вращающемся вакуумном пропитывателе путем подачи пропиточного раствора на носитель при температуре 20-45°С при постоянном перемешивании в течение 20 минут. Созревание пропитанного катализатора осуществляют непосредственно во вращающемся вакуумном пропитывателе в течение 4-8 часов при температуре 20-45°С при периодическом перемешивании 1 раз в час путем вращения пропитывателя на 520°. Сушку пропитанного катализатора осуществляется в течение 8 часов при температурах 65-130°С со ступенчатым подъемом температуры. Активацию высушенного катализатора осуществляют in situ ступенчато в течение 36 часов по следующей программе: 2 часа при 140°С, 12 часов при 240°С, 12 часов при 340°С в токе водорода (общее давление 2,5-3,0 МПа, кратность циркуляции ВСГ/сырье 400-600 нм3/м3 сырья) при равномерном повышении температуры между ступенями (со скоростью 15-25°С/час) и подаче смеси диметилдисульфид-нефтяная фракция (ОСПС=3 ч-1), имеющей температуры начала и конца кипения в интервале 120-240°С, при общем содержании серы в ней 0,5-1,5 мас. %. Гидропереработку углеводородного сырья - гидроочистку дизельной фракции с использованием вышеописанного катализатора проводят при температурах 320-380°С, общем давлении 3,4-4,6 МПа, объемной скорости подачи сырья 1,2-2,6 ч-1, парциальном давлении водорода на входе в реактор не менее 2,9 МПа. Суммарное содержание вторичных газойлей ЛГКК и ЛГЗК в смеси не превышает 30 мас. %.

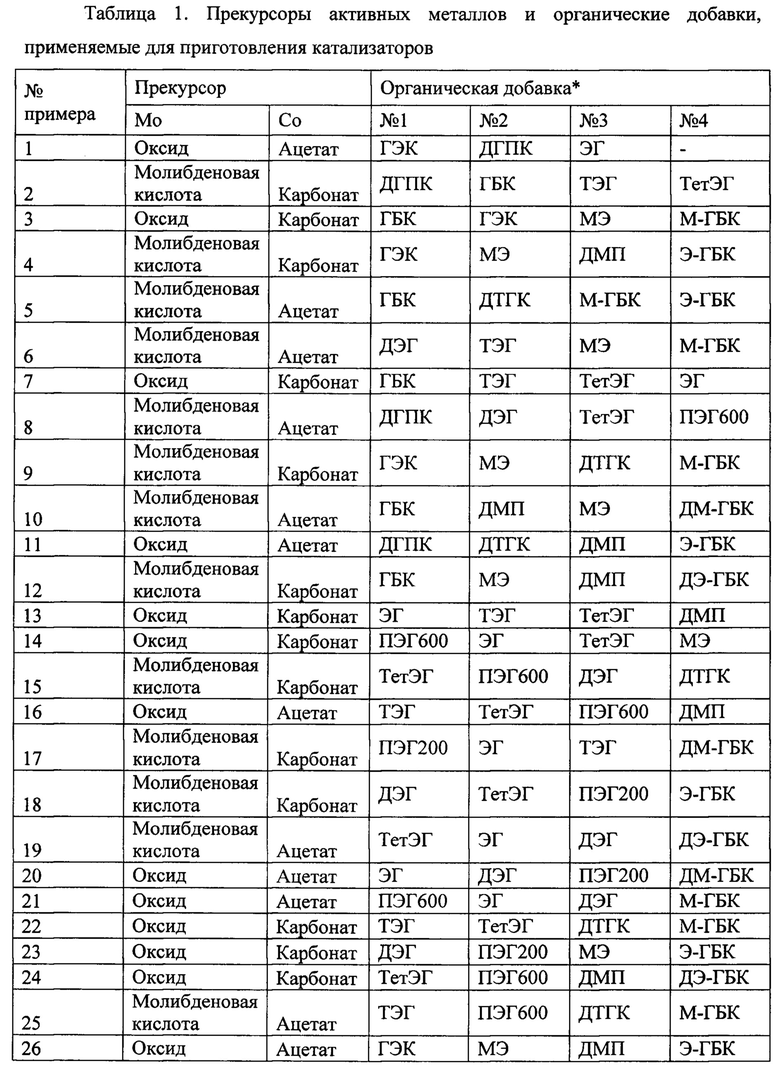

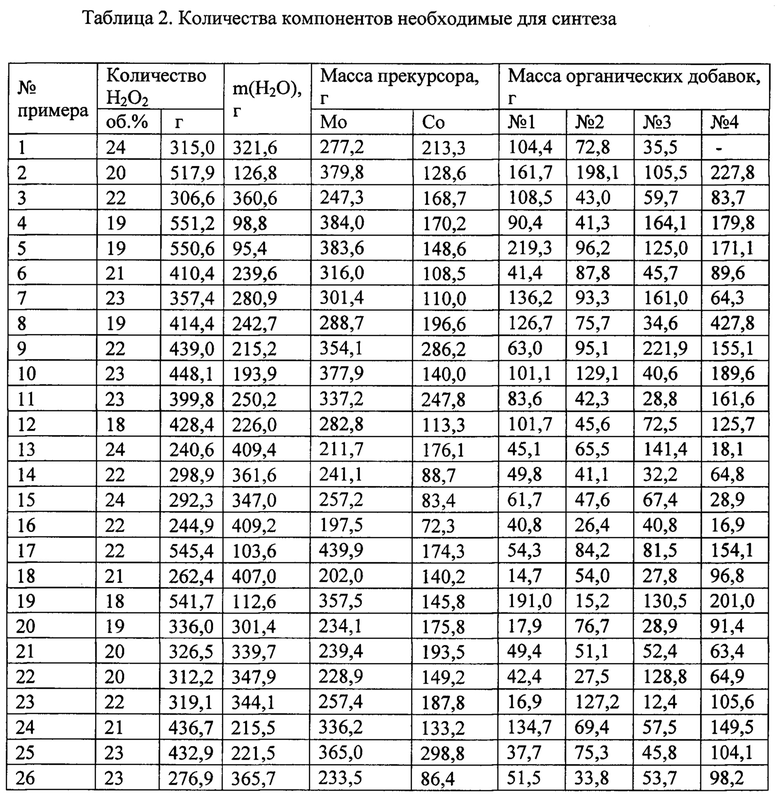

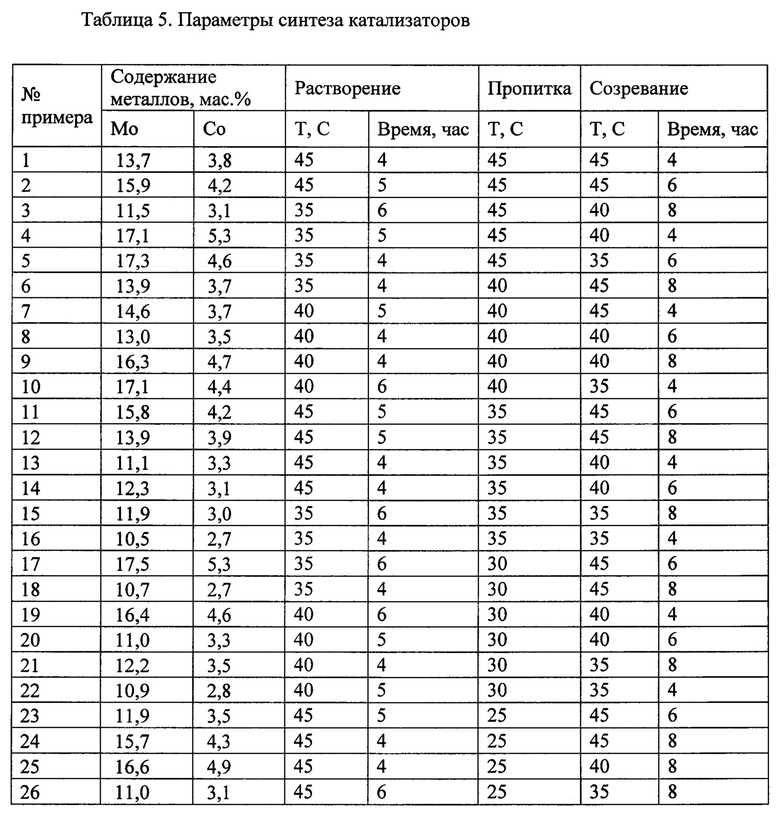

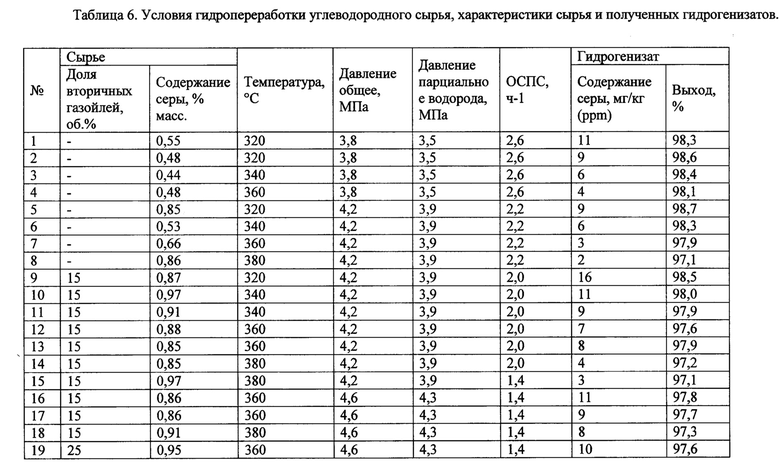

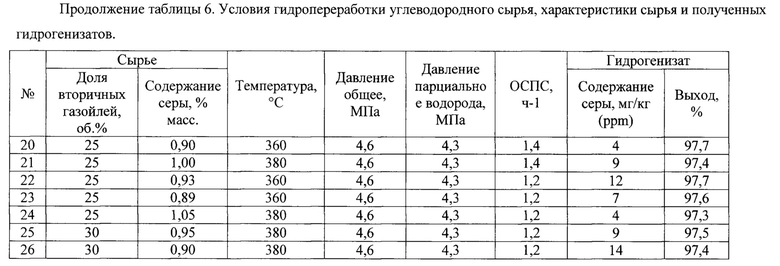

Для приготовления пропиточного раствора использовали прекурсоры и органические добавки, согласно таблице 1, в количествах, указанных в таблице 2. Свойства готовых пропиточных растворов приведены в таблице 3. Характеристики носителей, использованных для приготовления катализаторов, представлены в таблице 4. Содержание активных металлов в готовых катализаторах, а также условия синтеза на каждой из стадий приготовления приведены в таблице 5. Условия процесса гидропереработки углеводородного сырья в присутствии полученных катализаторов, характеристики сырья и полученных гидрогенизатов представлены в таблице 6.

Процесс гидропереработки углеводородного сырья для испытания катализаторов осуществляли на проточной пилотной установке под давлением водорода. Получаемые гидрогенизаты стабилизировали, отделяя газообразные продукты в сепараторе под давлением равном рабочему давлению на установке, и температуре 25°С. Дегазированные гидрогенизаты обрабатывали 15%-ным раствором щелочи NaOH в течение 10 мин и промывали дистиллированной водой до нейтральной реакции промывных вод. Освобожденные от растворенного сероводорода гидрогенизаты высушивали над прокаленным CaCl2. Остаточное содержание серы в гидрогенизатах определяли согласно ГОСТ Р ЕН ИСО 20846-2006.

Пример 1. Пропиточный раствор готовят путем растворения триоксида молибдена в количестве 277,2 г в водном растворе гидроперекиси массой 315 г с объемной концентрацией Н2О2 24%, при температуре 45°С в течение 4 часов с последующим добавлением 213,3 г ацетата кобальта и гидроксиэтановой кислоты в количестве 104,4 г, 2,3-дигидроксипропановой кислоты в количестве 72,8 г и этиленгликоля в количестве 35,5 г при постоянном перемешивании до получения гомогенного раствора. Концентрация Со в пропиточном растворе составляет 76 г/л, а концентрация Мо - 323 г/л; мольное отношение органических добавок к молибдену в готовом пропиточном растворе составляет 3,1 моль/моль; пропиточный раствор имеет рН 2,0 и отличается тем, что содержит гетерополианионы состава [Co2Mo10O38H4]6- и [Co(OH)6Mo6O18]3- в мольном соотношении 10:1 моль/моль.

Пропитку готовым раствором предварительно высушенного носителя с освобожденным внутренним объемом пор от воздуха в количестве 1000 г и следующими текстурными характеристиками: удельная площадь поверхности 264 м2/г, объем пор 0,85 см3/г, средний радиус пор 4,4 нм, в виде экструдатов в форме цилиндра с диаметром 1,2 мм и механической прочностью 2,6 кг/мм, осуществляют во вращающемся вакуумном пропитывателе путем подачи пропиточного раствора на носитель при температуре 45°С при постоянном перемешивании в течение 20 минут. Созревание пропитанного катализатора осуществляют непосредственно во вращающемся вакуумном пропитывателе в течение 4 часов при температуре 45°С при периодическом перемешивании 1 раз в час путем вращения пропитывателя на 520°. Сушку пропитанного катализатора осуществляют в течение 8 часов при температуре 65-130°С со ступенчатым подъемом температуры.

Стадию активации (сульфирования) катализатора осуществляют путем пропускания через предварительно нагретый до 120°С и выдержанный при этой температуре 2 часа катализатор подготовленного сырья - прямогонной среднедистиллятной фракции с началом кипения в диапазоне температур 110-140°С и концом кипения в диапазоне 260-340°С, дополнительно содержащей 1,6 мас. % серы в виде диметилдисульфида. Пропускание подготовленного сырья осуществлялось при постоянной температуре до момента появления жидкого продукта на выходе из реактора. После чего, одновременно с пропусканием через катализатор указанного сырья осуществлялось изменение температуры в реакторе. Нагрев от 120 до 320°С производили со скоростью 15-20°С/час с последующей выдержкой катализатора при 320°С в течение 10 часов. На протяжении всей процедуры активации катализатора объемная скорость подачи подготовленного сырья поддерживалась равной 2 ч-1, объемное отношение водородсодержащий газ/сырье - 500 нм3/м3, давление в системе - 35 ат.

Гидропереработку углеводородного сырья - гидроочистку дизельной фракции с использованием приготовленного и активированного катализатора осуществляли при температуре 320°С, общем давлении 3,8 МПа, объемной скорости подачи сырья 2,6 ч-1, парциальном давлении водорода на входе в реактор не менее 3,5 МПа. Вторичные газойли в сырье не добавлялись. Характеристика полученных гидрогенизатов представлена в таблице 6.

Примеры 2-26 аналогичны примеру 1 по существу, но отличаются конкретными условиями проведения синтеза, составом пропиточного раствора, составом и свойствами носителя и катализатора, а также параметрами проведения процесса гидроочистки, которые приведены в соответствующих таблицах. Номера строк в таблицах 1-6, содержащие данные, необходимые для приготовления, активации и проведения процесса гидроочистки соответствуют номерам примеров. Необходимые для приготовления пропиточного раствора и катализатора соединения приведены в таблице 1, массы исходных соединений - в таблице 2. Таблица 3 отражает характеристики готовых пропиточных растворов. Свойства алюмооксидных носителей, использованных для приготовления катализаторов, приведены в таблице 4, а параметры синтеза и состав готовых катализаторов в таблице 5, параметры проведения процесса гидропереработки углеводородного сырья и достигнутые результаты представлены в таблице 6.

* ГЭК - гидроксиэтановая кислота; ДГПК - 2,3-Дигидроксипропановая кислота; ГБК - 2-гидроксибутановая кислота; ЭГ - этиленгликоль; ДЭГ - диэтиленгликоль; ТЭГ - триэтиленгликоль; ТетЭГ - тетраэтиленгликоль; ПЭГ200 - полиэтиленгликоль (М=200); ПЭГ600 - полиэтиленгликоль (М=600); МЭ - 2-меркаптоэтанол; ДМП - 2,3-димеркаптопропанол-1; ДТГК - дитиогликолевая кислота; М-ГБК - метиловый эфир 2-гидроксибутановой кислоты; ДМ-ГБК - диметиловый эфир 2-гидроксибутановой кислоты; Э-ГБК - этиловый эфир 2-гидроксибутановой кислоты; ДЭ-ГБК - диэтиловый эфир 2-гидроксибутановой кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ пропитки носителя катализатора гидроочистки | 2022 |

|

RU2794669C1 |

| Несульфидированный катализатор, способ его приготовления и способ переработки тяжелого углеводородного сырья | 2020 |

|

RU2733973C1 |

| Способ получения Ni-Mo катализатора гидрокрекинга углеводородного сырья | 2018 |

|

RU2664641C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) И СПОСОБ ГИДРОПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2003 |

|

RU2236288C1 |

| Способ приготовления катализатора селективной гидроочистки олефинсодержащего углеводородного сырья | 2019 |

|

RU2705397C1 |

| Способ приготовления катализатора гидроочистки углеводородного сырья | 2016 |

|

RU2626399C1 |

| Способ получения Ni-W катализатора гидрокрекинга углеводородного сырья | 2018 |

|

RU2671851C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГИДРООЧИСТКИ | 2009 |

|

RU2402380C1 |

| Катализатор внутрипластового гидрокрекинга тяжелого углеводородного сырья и способ его применения | 2015 |

|

RU2613557C2 |

| Катализатор, способ его приготовления и способ переработки тяжелого углеводородного сырья | 2020 |

|

RU2734235C1 |

Изобретение относится к области производства катализаторов гидропереработки, гидроочистки и гидродесульфуризации и способам глубокой гидропереработки углеводородного сырья. Описан способ получения катализатора глубокой гидропереработки углеводородного сырья, содержащего активный компонент в форме смешанных сульфидов Мо и Со, включающий стадии приготовления пропиточного раствора, содержащего прекурсоры активных металлов и органические добавки, пропитку носителя, в качестве которого используют термически стабильный мезопористый оксид алюминия с удельной площадью поверхности не менее 260 м2/г, удельным объемом пор от 0,75 до 1,2 см3/г, средним радиусом пор 3,5-5,5 нм и механической прочностью не менее 2,0 кг/мм, для нанесения активных металлов пропиточный раствор готовят путем растворения триоксида молибдена или молибденовой кислоты в водном растворе гидроперекиси с объемной концентрацией Н2О2 от 12 до 26% при температуре 35-45°С в течение 4-6 часов с последующим добавлением ацетата, или карбоната, или ацетилацетоната кобальта и органических добавок, созревание пропитанного катализатора, сушку и активацию высушенного катализатора. Изобретение также относится к катализатору глубокой гидропереработки углеводородного сырья, полученному вышеуказанным способом, и к способу гидроочистки углеводородного сырья с использованием вышеуказанного катализатора. Технический результат заключается в получении компонентов дизельного топлива, соответствующих по качеству современным нормативным требованиям. 3 н. и 14 з.п. ф-лы, 6 табл., 26 пр.

1. Способ получения катализатора глубокой гидропереработки углеводородного сырья, содержащего активный компонент в форме смешанных сульфидов Мо и Со, включающий стадии приготовления пропиточного раствора, содержащего прекурсоры активных металлов и органические добавки, пропитку носителя, в качестве которого используют термически стабильный мезопористый оксид алюминия с удельной площадью поверхности не менее 260 м2/г, удельным объемом пор от 0,75 до 1,2 см3/г, средним радиусом пор 3,5-5,5 нм и механической прочностью не менее 2,0 кг/мм, для нанесения активных металлов пропиточный раствор готовят путем растворения триоксида молибдена или молибденовой кислоты в водном растворе гидроперекиси с объемной концентрацией Н2О2 от 12 до 26% при температуре 35-45°С в течение 4-6 часов с последующим добавлением ацетата, или карбоната, или ацетилацетоната кобальта и органических добавок, созревание пропитанного катализатора, сушку и активацию высушенного катализатора.

2. Способ по п. 1, отличающийся тем, что концентрация Со в пропиточном растворе составляет не менее 85 и не более 165 г/л, а концентрация Мо не менее 195 и не более 495 г/л.

3. Способ по п. 1, отличающийся тем, что суммарная мольная концентрация органических добавок в готовом пропиточном растворе составляет от 2,0 до 10,0 моль/л.

4. Способ по п. 1, отличающийся тем, что готовый пропиточный раствор имеет рН в интервале от 0,9 до 2,5.

5. Способ по п. 1, отличающийся тем, что готовый пропиточный раствор содержит гетерополианионы состава [Co2Mo10O38H4]6- и [Со(ОН)6Mo6O18]3- в мольном соотношении от 7:2 до 11:1 моль/моль.

6. Способ по п. 1, отличающийся тем, что пропитку носителя в виде экструдатов в форме трилистника или цилиндра с диаметром описанной окружности 1,1-1,5 мм готовым раствором осуществляют во вращающемся вакуумном пропитывателе путем подачи пропиточного раствора на носитель при температуре 20-45°С при постоянном перемешивании в течение 20 минут.

7. Способ по п. 1, отличающийся тем, что созревание пропитанного катализатора осуществляют непосредственно во вращающемся вакуумном пропитывателе в течение 4-8 часов при температуре 20-45°С при периодическом перемешивании 1 раз в час путем вращения пропитывателя на 520°.

8. Способ по п. 1, отличающийся тем, что пропиточный раствор для приготовления катализатора содержит органические добавки: гидроксикарбоновые кислоты, многоатомные спирты или гидроксикарбоновые кислоты, органические эфиры 2-гидроксибутановой кислоты, серосодержащие органические комплексоны или многоатомные спирты, органические эфиры 2-гидроксибутановой кислоты, серосодержащие органические комплексоны.

9. Способ по п. 8, отличающийся тем, что в качестве гидроксикарбоновых кислот используют гидроксиэтановую, 2,3-дигидроксипропановую, 2-гидроксибутановую кислоты или их смеси с мольным соотношением в растворе гидроксикислота:молибден от 0,25:1 до 1:1.

10. Способ по п. 8, отличающийся тем, что в качестве многоатомных спиртов используют этиленгликоль, диэтиленгликоль, триэтиленгликоль, тетраэтиленгликоль, полиэтиленгликоль с молекулярной массой от 200 до 600 г/моль или их смеси с мольным соотношением в растворе многоатомный спирт:молибден от 0,1:1 до 0,5:1.

11. Способ по п. 8, отличающийся тем, что в качестве серосодержащих органических комплексонов используют 2-меркаптоэтанол, 2,3-димеркаптопропанол-1, дитиогликолевую кислоту или их смеси с мольным сооотношением в растворе комплексон:молибден от 0,1:1 до 0,5:1.

12. Способ по п. 8, отличающийся тем, что в качестве органических эфиров 2-гидроксибутановой кислоты используют метиловый, этиловый, диметиловый или диэтиловый эфир 2-гидроксибутановой кислоты с мольным соотношением в растворе эфир:молибден от 0,25:1 до 0,5:1.

13. Способ по п. 1, отличающийся тем, что сушка пропитанного катализатора осуществляется в течение 8 часов при температурах 65-130°С со ступенчатым подъемом температуры.

14. Способ по любому из пп. 1-13, отличающийся тем, что активацию высушенного катализатора осуществляют in situ ступенчато в течение 36 часов по следующей программе: 2 часа при 140°С, 12 часов при 240°С, 12 часов при 340°С в токе водорода (общее давление 2,5-3,0 МПа, кратность циркуляции ВСГ/сырье 400-600 нм/м сырья) при равномерном повышении температуры между ступенями (со скоростью 15-25°С/ч) и подаче смеси диметилдисульфид-нефтяная фракция (ОСПС=3 ч-1), имеющей температуры начала и конца кипения в интервале 120-240°С, при общем содержании серы в ней 0,5-1,5 мас.%.

15. Катализатор глубокой гидропереработки углеводородного сырья, полученный способом по любому из пп. 1-14, содержащий активный компонент в виде смешанных сульфидов Мо и Со в количествах, равных 10,5-17,5 мас.% и 3,3-5,5 мас.% соответственно, в расчете на прокаленный при 550°С в течение 2 часов оксидный катализатор, нанесенных из пропиточного раствора на термически стабильный мезопористый оксид алюминия с удельной площадью поверхности не менее 260 м2/г, удельным объемом пор от 0,75 до 1,2 см3/г, средним радиусом пор 3,5-5,5 нм и механической прочностью не менее 2,0 кг/мм.

16. Способ гидроочистки углеводородного сырья с использованием катализатора по п. 15, полученного способом по любому из пп. 1-14, реализуемый при температурах 320-380°С, общем давлении 3,4-4,6 МПа, объемной скорости подачи сырья 1,2-2,6 ч-1, парциальном давлении водорода на входе в реактор не менее 2,9 МПа.

17. Способ гидроочистки по п. 16, отличающийся тем, что гидроочистке подвергают дизельную фракцию с суммарным содержанием легких газойлей каталитического крекинга и/или коксования в смеси не выше 30 мас.%.

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ГИДРООБЕССЕРИВАНИЯ ДИЗЕЛЬНЫХ ФРАКЦИЙ | 2006 |

|

RU2314154C1 |

| КАТАЛИЗАТОР ГИДРООБЕССЕРИВАНИЯ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2573561C2 |

| КАТАЛИЗАТОР ГИДРОДЕСУЛЬФУРИЗАЦИИ ДЛЯ ДИЗЕЛЬНОГО ТОПЛИВА И СПОСОБ ГИДРООЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2014 |

|

RU2640583C2 |

| Способ гидроочистки углеводородного сырья | 2017 |

|

RU2663902C1 |

| KR 1020050085710 A, 29.08.2005 | |||

| КАТАЛИЗАТОР, СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ, СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2011 |

|

RU2472585C1 |

Авторы

Даты

2021-04-23—Публикация

2020-10-26—Подача