Изобретение относится к переработке промышленных отходов и может применяться при утилизации отходов моноэтаноламина в различных отраслях промышленности.

Известно, что водный раствор моноэтаноламина (МЭА) широко используется для поглощения углекислого газа, в том числе из конвертированного газа в производстве аммиака [1. Oxidative Degradation of Monoethanolamine. Susan Chi, Gary T. Rochelle. First National Conference on Carbon Sequestration, Washington, DC, May 14-17, 2001].

По мере протекания технологического процесса происходит деградация моноэтаноламина в трех направлениях:

a) карбаматная деградация при высоких температурах в присутствии углекислого газа;

b) окислительная деградация в присутствии кислорода, катализируемая железом;

c) термическая деградация при температурах выше 205oС.

В результате процессов деградации в растворе МЭА накапливаются высокомолекулярные соединения. Таким образом, с течением времени требуется регенерация раствора, которая заключается в выведении высокомолекулярных продуктов реакций деградации МЭА из технологического цикла и подпитке свежим продуктом. Для подобных операций предусматривается в схеме производства аммиака так называемый смолоотделитель, в котором под избыточным давлением отгоняется водный раствор МЭА, а смола (куб) выводится на утилизацию [2 Аммиак. Вопросы технологии. Н.М. Демиденко и др. - изд-во "Новая печать", Донецк, 2001 - прототип].

Известно, что замена МЭА на метилдиэтаноламин (МДЭА) имеет в настоящее время все преимущества: раствор обладает повышенной стабильностью, низкой коррозионной активностью. В связи с этим, у аммиачных производств появляется большой объем отработанного рабочего раствора МЭА после перехода на МДЭА.

Моноэтаноламин имеет высокую стоимость (до 1000 $/т), применяется во многих отраслях промышленного производства и имеет смысл полная регенерация МЭА с его последующей продажей или использованием для собственных нужд.

В основу изобретения поставлена задача разработки технологии полной переработки отработанного рабочего раствора МЭА системы очистки конвертированного газа аммиачного производства в товарный продукт высокой степени чистоты и утилизации всех получаемых в процессе переработки отходов.

Поставленная задача достигается путем того, что в способе утилизации отработанного раствора моноэтаноламина системы очистки конвертированного газа аммиачного производства, который включает отгонку водного раствора под избыточным давлением и утилизацию кубового остатка, согласно изобретению отработанный рабочий раствор моноэтаноламина нагревают при атмосферном давлении с дефлегматором и проводят отгонку воды до момента достижения температуры в кубе 160oС, оставшийся кубовый остаток продолжают нагревать под вакуумом (10-20 мм рт. ст.), проводят перегонку и получают три фракции: первая - 10-15%-ный раствор МЭА, возвращают на стадию отгонки, вторая - 98-99,6%-ный МЭА -товарный продукт, третья - куб (масса от 1,5% до 5% от количества раствора МЭА, подвергающегося вакуумной перегонке), направляют на утилизацию, а водный отгон, содержащий до 1% МЭА нейтрализуют алкилбензолсульфокислотой или эфирами сульфоянтаной кислоты до нейтральной среды и используют полученный раствор ПАВ для промывки технологического оборудования, стирки спецодежды и мойки транспортных средств. Куб после вакуумной отгонки МЭА нейтрализуют раствором минеральной кислоты, лучше серной или отходами алифатических органических кислот до нейтральной среды и полученный раствор применяют в качестве восстановителя при получении хромового дубителя (экстракта) для вычинки кожи и меха.

Способ осуществляют следующим образом.

Отгонку воды из реакционной массы осуществляют при атмосферном давлении до достижения температуры в кубе 160-170oС с последующей перегонкой оставшейся части МЭА в вакууме. Водный отгон, содержащий до 1% МЭА, утилизируется путем нейтрализации алкилбензолсульфокислотами или мононатриевыми солями моноэфиров сульфоянтарной кислоты с последующим использованием для промывки технологического оборудования, автотранспорта или для приготовления моющего раствора при стирке спецодежды. В этом случае в растворе полученного поверхностно-активного вещества растворяют дополнительно триполифосфат натрия, соду и жидкое стекло в пропорциях в соответствии с нормами расхода предприятия. Куб МЭА сжигается, остающаяся зола (до 10% от массы куба перед сжиганием) вывозится на свалку.

Другой путь утилизации куба процесса перегонки МЭА, в том числе куба, который образуется в смолоотделителе в процессе эксплуатации установок очистки газов аммиачных производств, состоит в его использовании для получения хромовых дубителей в производстве кожи и меха [3. Химия и технология кожи и меха. - М.: Легпромбытиздат, 1985. -496 с.5]. Известно использование различных органических восстановителей для получения хромовых дубителей путем восстановления соединений шестивалентного хрома в присутствии серной кислоты с помощью сахаров, целлюлозы, крахмала, глицерина и отхода производства пентаэритрита [4. Метод получения хромового экстракта для дубления. Федосеенко Д.В., Бушков В.Н. // Пат. Украины. - 1997.- N 20686 А].

Однако об использовании кубов МЭА в этих целях информации нет. Проведенное нами испытание показало, что хромовый дубитель, полученный из сернокислотных растворов бихроматов калия, натрия и хромового ангидрида, может быть приготовлен в соответствии с требованиями производителя по показателю основности и содержания окиси хрома, а в процессе дубления температура сваривания образцов кожи и меха соответствовала стандартным показателям. Суть предлагаемого решения проблемы утилизации отработанных рабочих растворов МЭА производства аммиака раскрывается в нижеприведенных примерах.

Примеры осуществления способа утилизации моноэтаноламина

Пример 1. Раствор МЭА имеют следующий состав:

Массовая доля общего, % - 14,4-15,9

Массовая доля свободного МЭА, % - 8,0-8,5

Массовая доля связанного МЭА, % - 5,9-7,9

Массовая доля СО2, % - 2,1-2,8

Массовая доля калия, % - 0,1

Содержание железа общее, мг/л - 6,1-6,7

Содержание SО4 2-, % - Отсутствует

Содержание Сl-, % - 5,6-11,5

Содержание смолистых веществ, г/л - 2,0-3,4

Содержание механических примесей - Отсутствуют

Технология перегонки моноэтаноламина.

Отработанный рабочий раствор моноэтаноламина нагревают при атмосферном давлении с дефлегматором и проводят отгонку воды до момента достижения температуры в кубе 160oС. Полученный водный отгон содержит до 1% МЭА. Оставшийся куб продолжают нагревать под вакуумом (10-20 мм рт. ст.), проводят перегонку и получают три фракции: 1) 10% - 15%-ный раствор МЭА, который возвращают на стадию отгона воды, 2) 98,0 - 99,6% МЭА, 3) куб (темнокоричневая густая масса от 1,5% до 5% от исходного количества раствора МЭА). 2 фракция является товарным продуктом первого или высшего сорта в соответствии с ТУ 6-02-915-84. Куб утилизируют сжиганием или в соответствии с Примером 3. Состав фракций МЭА в процессе перегонки определяли рефрактометрически.

Отгонка воды с самого начала без вакуума преследует две цели:

А) разложение связанного МЭА с выделением углекислого газа,

Б) получение водного дистиллята с минимальным содержанием МЭА.

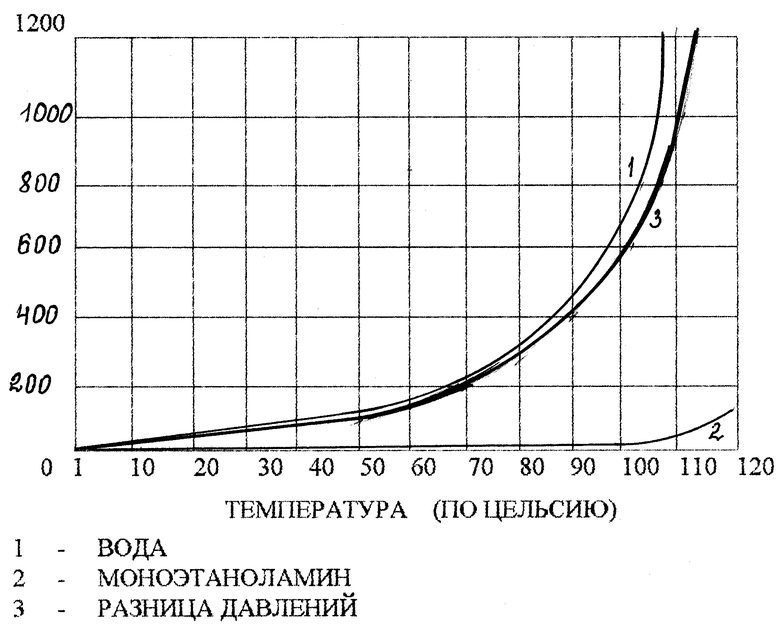

Наоборот, отгонка воды в вакууме с целью ускорения технологического процесса повышает существенно летучесть МЭА и соответственно его содержание в дистилляте и, следовательно, увеличивает потери основного вещества. Зависимость давления паров МЭА и воды в зависимости от температуры демонстрирует график [5. Справочник химика, т.1, Химия - 1966, с. 697, 724].

Из графика видно, что с ростом температуры разница в летучести МЭА и воды возрастает, следовательно, избыточное давление, повышающее температуру паров, позволяет лучше разделять компоненты раствора. Содержание МЭА в растворах определяли газожидкостной хроматографией для концентрированных растворов, рефрактометрически для всех концентраций и потенциометрическим титрованием для разбавленных растворов.

Пример 2. То же, что и Пример 1, однако после отгонки воды при атмосферном давлении перегоняли весь МЭА в вакууме без деления на фракции. Затем нагревали полученный бесцветный концентрированный раствор МЭА (80-90%) без вакуума и отгоняли смесь МЭА и воды до содержания МЭА в кубе 98-99,6%. Полученный куб был бесцветным и соответствовал по составу продукту 1 и высшего сорта. Отогнанный водный МЭА возвращали на первоначальную стадию отгонки воды.

МЭА имеет низкий ПДК - 0,5 мг/л для хозяйственно-бытовых вод, поэтому простой сброс водного дистиллята с остаточным содержанием МЭА до 1% требует сильного разбавления, а с учетом ПДВ (предельно допустимый выброс) для конкретного предприятия может быть вообще невозможным. Поэтому требуется утилизация полученного разбавленного водного раствора МЭА. Техническим решением этой задачи является использование раствора МЭА для получения моющего состава с использованием последнего для стирки спецодежды и промывки технологического оборудования.

Пример 3. Нейтрализация водного отгона с содержанием МЭА до 1%. Алкилбензолсульфокислоту или изооктиловый эфир мононатриевой соли сульфоянтарной кислоты (смотри Пример 4) растворяли в небольшом количестве воды и добавляли в водный отгон до нейтральной реакции среды. Полученный раствор использовали для стирки спецодежды - 4 литра на 1 кг белья с добавлением триполифосфата натрия в соответствии с утвержденными нормами расхода. Качество полученного белья не отличалось от вариантов с использованием стирального порошка типа "Лотос" или пасты типа "Ландыш".

Пример 4. Получение изооктилового эфира мононатриевой соли сульфоянтарной кислоты (сульфосукцинол).

Синтез проводили в соответствии с методиками [3. Detergent compositions containing sulphosuccinate mixtures. Hampson et al. // Pat. USA N 4434090, 1981] этерификацией малеинового ангидрида изооктиловым спиртом, но на стадии сульфирования полученного моноэфира использовали бисульфит, а не сульфит натрия. В этом случае сульфосукцинол получается кислым и его можно использовать для нейтрализации МЭА.

Пример 5. Получение хромового экстракта для дубления кожи и меха. Готовили хромовый дубитель в соответствии с методиками [3] с.142-146, используя вместо глюкозы куб МЭА в виде водного раствора, предварительно нейтрализованного серной кислотою. Нейтрализацию проводили при перемешивании, добавляя 50% раствор серной кислоты до прекращения выделения углекислого газа (углекислый газ выделяется при разложении карбоната калия, который образовался вследствие добавления в рабочий раствор щелочи в процессе производства). На полное восстановление 100 г бихромата натрия необходимо 3-4 грамма нейтрализованного куба МЭА в пересчете на 100% куб. Поскольку сам куб представляет собою вязкую стеклообразную массу, удобно применять его в виде водных растворов, концентрацию которых можно варьировать в зависимости от требуемой концентрации конечного дубителя по окиси хрома. Содержание окиси хрома и основность получаемого хромового дубителя проводили по стандартным методикам, принятым в кожевенном и меховом производствах. Получаемые растворы в зависимости от соотношения компонентов имели основность 33-43%. Испытания на дубящую способность проводили на шкурках кролика параллельно с хромовым дубителем, полученным с помощью глюкозы, и определяли затем температуру сваривания кожи. Существенных отличий в температурах сваривания кожной ткани обычных и опытных образцов не обнаруживали.

Таким образом, предлагаемый способ утилизации отработанного раствора моноэтаноламина системы очистки конвертированного газа аммиачного производства позволяет полностью перерабатывать отработанный рабочий раствор МЭА в товарный продукт высокой степени чистоты и утилизировать все получаемые в процессе переработки отходы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки сточных вод, содержащих формальдегид и метанол | 1990 |

|

SU1699950A1 |

| СПОСОБ УДАЛЕНИЯ ДИМЕТИЛАМИНА ИЗ КОНТУРА ОБЕЗВОЖИВАНИЯ ИЗОБУТАНОЛА ПРИ ПРОИЗВОДСТВЕ ВЫСОКОПРОЧНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2539599C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОПРЕНА | 2020 |

|

RU2765441C2 |

| Способ разделения продуктов винилирования моноэтаноламина | 1978 |

|

SU771086A1 |

| Установка для очистки газов | 1981 |

|

SU971463A1 |

| Способ очистки нефтепродуктов от гетероатомных соединений, способ очистки нефтепродуктов от гетероатомных органических соединений кислорода, серы, фосфора и галогенидов, способ очистки нафтеновых или нафтено-ароматических нефтей или газойлей нафтеновых или нафтено-ароматических нефтей путем очистки от гетероатомных органических соединений, способ переработки отработанных масел путем очистки от гетероатомных органических соединений, способ переработки трансформаторных масел путем очистки от хлорсодержащих органических соединений | 2017 |

|

RU2659795C1 |

| СПОСОБ ОЧИСТКИ ВОДНОГО РАСТВОРА МОНОЭТАНОЛАМИНА | 1993 |

|

RU2083554C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА | 2003 |

|

RU2235716C1 |

| Способ восстановления хрома(+6) в жидких отходах гальванического производства | 2017 |

|

RU2675016C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНГИДРИДА ТРИФТОРМЕТАНСУЛЬФОКИСЛОТЫ | 2005 |

|

RU2282620C1 |

Изобретение относится к переработке промышленных отходов аммиачного производства, в частности к утилизации отработанного раствора моноэтаноламина при очистке конвертированного газа. Из отработанного раствора моноэтаноламина при атмосферном давлении отгоняют воду с дефлегматором до достижения температуры в кубе 160oС. Водный отгон, содержащий до 1% моноэтаноламина, нейтрализуют эфирами сульфоянтарной кислоты или алкилбензолсульфокислотой с получением раствора поверхностно-активных веществ. Кубовый остаток после отгонки воды перегоняют в вакууме 10-20 мм рт. ст. с выделением трех фракций. Первую фракцию - 10-15%-ный раствор моноэтаноламина - возвращают на начальную стадию отгонки. Вторая фракция содержит 98-99,6% моноэтаноламина и является товарным продуктом. Третью фракцию (кубовый остаток) в количестве 1,5-5% от массы раствора моноэтаноламина, подвергаемого вакуумной перегонке, нейтрализуют минеральной кислотой и полученный раствор применяют в качестве восстановителя при получении хромового дубителя кожи и меха. Технический результат - полная переработка отработанного раствора моноэтаноламина в товарные продукты высокой степени чистоты. 2 з.п. ф-лы, 1 ил.

| ДЕМIДЕНКО Н.М | |||

| и др | |||

| Аммиак | |||

| Вопросы технологии | |||

| - Донецк: "Новая печать", 2001, с.87-93 | |||

| СРЕДСТВО ДЛЯ ЧИСТКИ ИЗДЕЛИЙ ИЗ КОЖИ | 1992 |

|

RU2021311C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ | 1999 |

|

RU2149882C1 |

Авторы

Даты

2004-02-20—Публикация

2002-07-22—Подача