1

, Изобретение относится к усовершенствованному способу разделения продуктов винилирования моноэтаноламина с целью получения винилового эфира моноэтаноламина, который широко приме- 5 няется в промышленности в качестве мономеров и сополимеров в производ.стве полимерных материалов.

Последние можно использовать в качестве физиологически активных про- 10 тиводиабетических препаратов, кровезаменителей, пленкообразующих веществ, ионообменных смол.

Известен способ получения винило- 5 вых эфиров этаноламинов, основанный на взаимодействии этаноламина и ацетилена. Процесс ведут.при интенсивном перемешивании при давлении 0,10,5 ати, температуре 170-200 С, в 20 присутствии катализатора - калиевого алкоголята этанолалшна. Выход целевого продукта - винилового эфира этаноламина - в зависимости от исходного сырья 30-70% 1.25

Наиболее -близким к изобретению является способ получения и выделения винилового эфира моноэтанолг1мина путем взаимодействия моноэтаноламина и ацетилена и эфира образующегося раз- 30

гонкой при атмосферном давлении на следующие фракции,°С: 80-84 85-112 113-120 121-170.

Только из фракции с т.кип. 113120°С выделяют виниловый эфир моноэтаноламина.

Способ включает предварительную обработку этой фракции металлическим натрием для связывания воды и моноэтаноламина с последующей многократной разгонкой в колбе с елочным дефлегматором. Выход целевого продукта 45-50%

2

Недостатком этого способа является низкий выход целевого продукта за счет образования в ходе реакции воды и смолы.

Целью изобретения является увеличение степени извлечения продуктов винилирования моноэтаноламина.

Поставленная цель достигается тем, что продукты винилирования- моноэтаноламина подвергают обезвоживаний азеотропной ректификацией в присутствии разделяющего агента с последующим выделением из кубового остатка винилового эфира и моноэтаноламина на соответствующих колоннах ректификации известным способом.

в качестве разделяющего агента используют алкилвиниловые эфиры спиртов Со,- GS нормального и изостроения. .Процесс .азеотропной ректификации ведут при температуре кипения их бинарного азеотропа с водой,

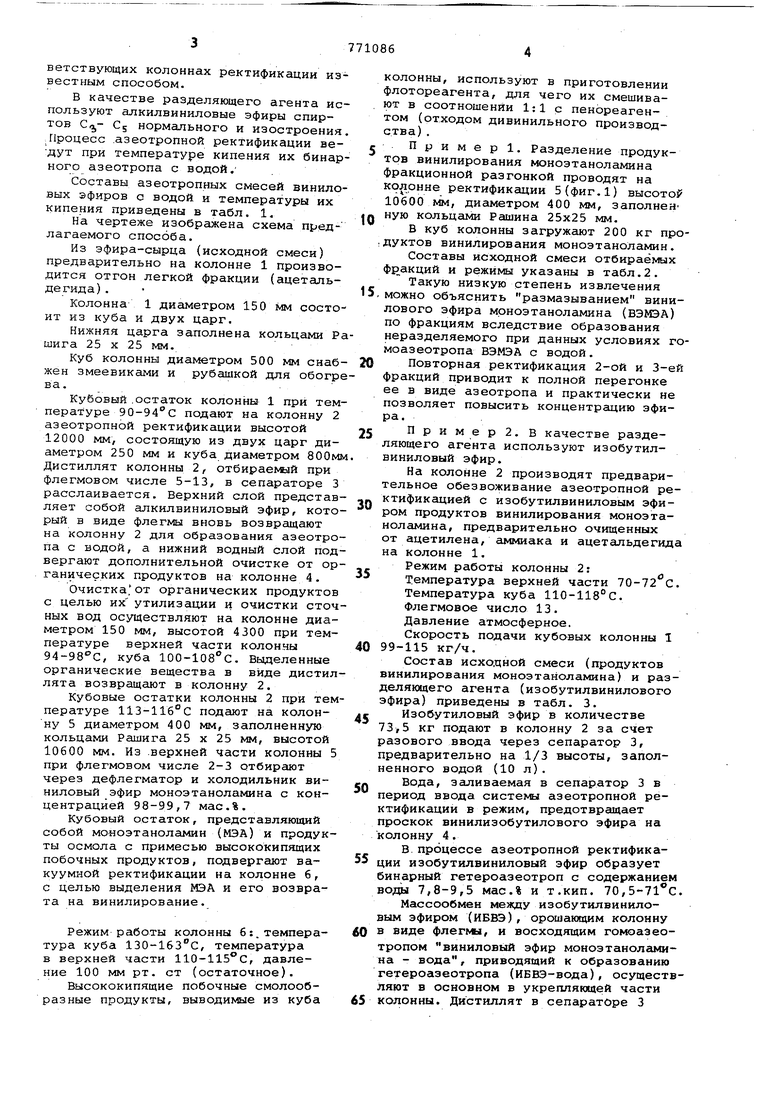

Составы азеотропных смесей виниловых эфиров с водой и температуры их кипения приведены в табл. 1,

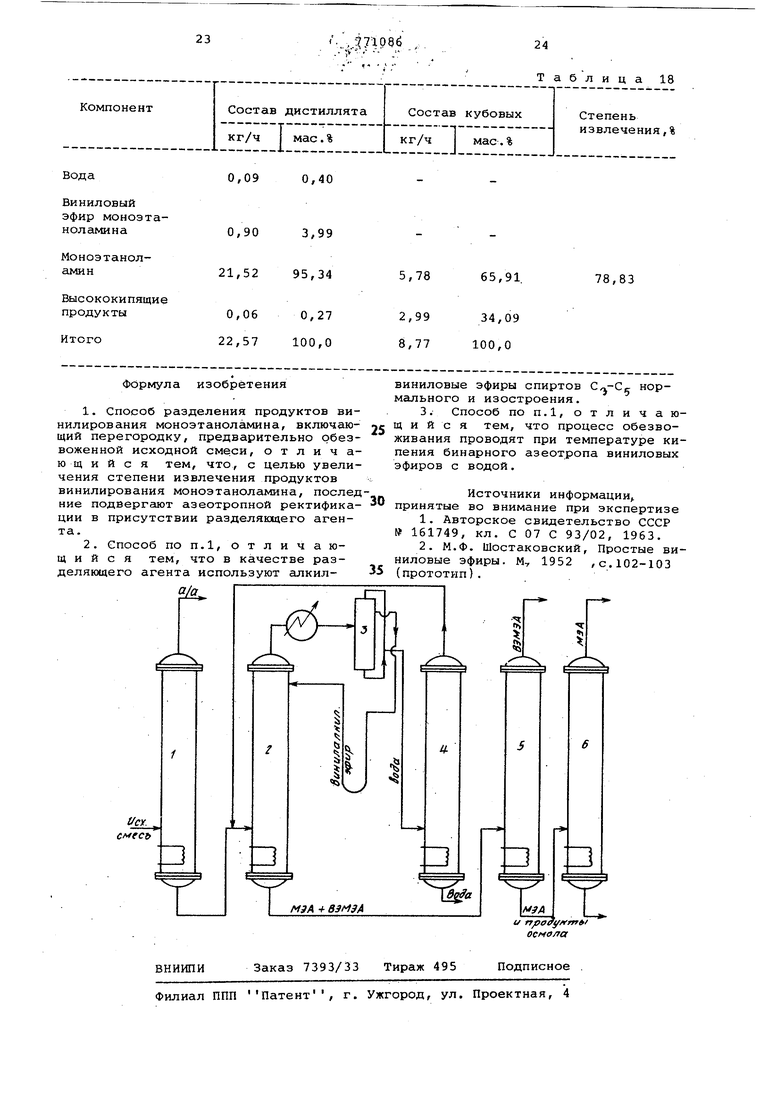

На чертеже изображена схема предлагаемого способа.

Из эфира-сырца (исходной смеси) предварительно на колонне 1 производится отгон легкой фракции (ацетальдегида).

Колонна 1 диаметром 150 мм состоит из куба и двух царг.

Нижняя царга заполнена кольца1 ш Рашига 25 X 25 мм.

Куб колонны диаметром 500 мм снабжен змеевиками и рубашкой для обогрева.

Кубовый.остаток колонны 1 при температуре 90-94с подают на колонну 2 азеотропной ректификации высотой 12000 мм, состоящую из двух царг диаметром 250 мм и куба диаметром 800мм Дистиллят колонны 2, отбираемый при флегмовом числе 5-13, в сепараторе 3 расслаивается. Верхний слой представляет собой алкилвиниловый эфир, который в виде флегмы вновь возвращают на колонну 2 для образования азеотропа с водой, а нижний водный слой подвергают дополнительной очистке от органических продуктов на колонне 4.

Очисткаот органических продуктов с целью их утилизации и очистки сточных вод осуществляют на колонне диаметром 150 мм, высотой 4300 при температуре верхней части колонны 94-98С, куба 100-108с. Выделенные органические вещества в виде дистиллята возвращают в колонну 2.

Кубовые остатки колонны 2 при температуре 113-11б°С подают на колонну 5 диаметром 400 мм, заполненную кольцами Рашига 25 х 25 мм, высотой 10600 мм. Из .верхней части колонны 5 при флегмовом числе 2-3 отбирают через дефлегматор и холодильник виниловый эфир моноэтаноламина с концентрацией 98-99,7 мас.%.

Кубовый остаток, представляющий собой моноэтаноламин (МЭД) и продукты осмола с примесью высококипящих побочных продуктов, подвергают вакуумной ректификации на колонне 6, с целью выделения МЭА и его возврата на винилирование.

Режим работы колонны 6:. температура куба 130-163С, температура в верхней части 110-115 С, давление 100 мм рт. ст (остаточное).

Высококипящие побочные смолообразные продукты, выводимые из куба

колонны, используют в приготовлении флотореагента, для чего их смешива, ют в соотношении 1:1 с пенореагентом (отходом дивинильного производства) .

Пример. Разделение продуктов винилирования моноэтаноламина фракционной разгонкой проводят на колонне ректификации 5(фиг.1) высотой 10600 мм, диаметром 400 мм, заполнен Q ную кольцами Рашина 25x25 мм.

В куб колонны загружают 200 кг про:дуктов винилирования моноэтаноламин. Составы исходной смеси отбираемых ф)акций и режимы указаны в табл.2. Такую низкую степень извлечения 5, можно объяснить размазыванием винилового эфира моноэтаноламина (ВЭМЭА) по фракциям вследствие образования неразделяемого при данных условиях гомоазеотропа ВЭМЭА с водой. 0 Повторная ректификация 2-ой и 3-ей фракций приводит к полной перегонке ее в виде азеотропа и практически не позволяет повысить концентрацию эфира.

5 Пример2.в качестве разделяющего агента используют изобутилвиниловый эфир.

На колонне 2 производят предварительное обезвоживание азеотропной ре ктификацией с изобутилвиниловым эфиром продуктов винилирования моноэтаноламина, предварительно очищенных от ацетилена, аммиака и ацетальдегида на колонне 1.

Режим работы колонны 2:

Температура верхней части 70-72 С. Температура куба 110-118 С. Флегмовое число 13. Давление атмосферное. Скорость подачи кубовых колонны I 0 99-115 кг/ч.

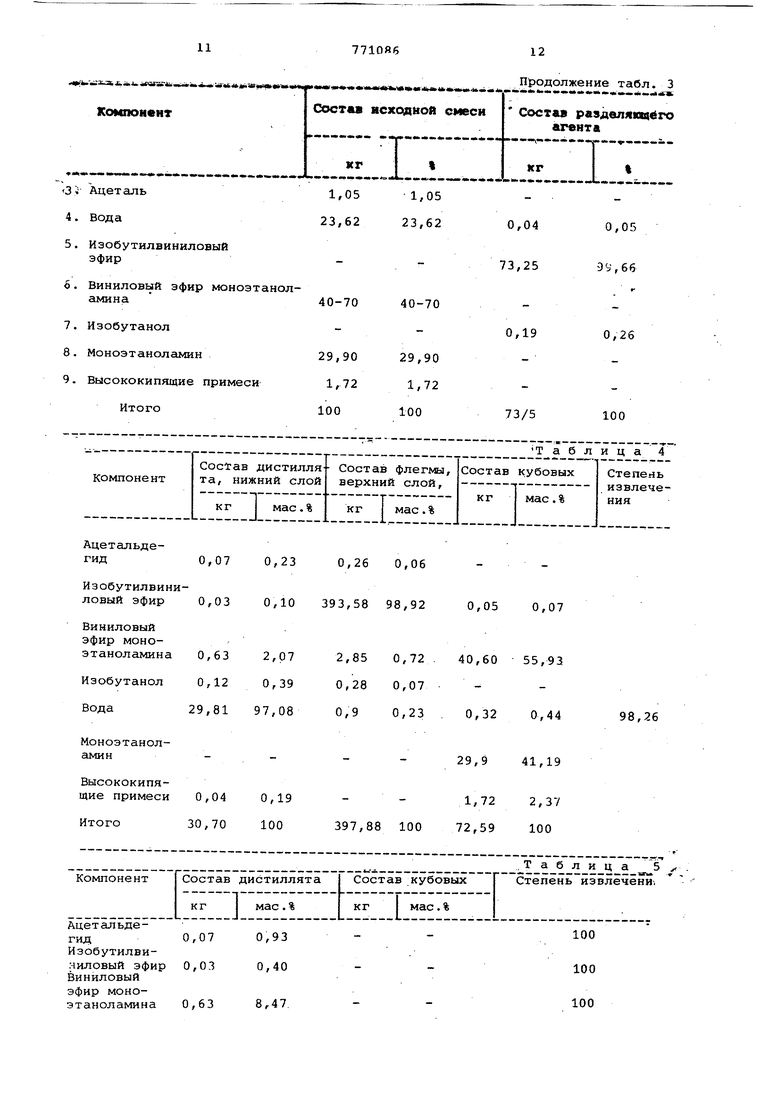

Состав исходной смеси (продуктов винилирования моноэтаноламина) и разделяющего агента (изобутилвинилового эфира) приведены в табл. 3. с Изобутиловый эфир в количестве 73,5 кг подают в колонну 2 за счет разового ввода через сепаратор 3, предварительно на 1/3 высоты, заполненного водой (Юл).

« Вода, заливаемая в сепаратор 3 в период ввода системы азеотропной ректификации в режим, предотвращает проскок винилиэобутилового эфира на колонну 4.

В процессе азеотропной ректификации изобутилвиниловый эфир образует бинарный гетероазеотроп с содержанием вода 7,8-9,5 мас.% и т.кип. 70,5-71 С.

Массообмен между изобутилвиниловым эфиром (ИБВЭ), орошающим колонну О в виде флеплл, и восходящим гомоазеотропом виниловый эфир моноэтаноламина - вода, приводящий к образованию гетероазеотропа (ИБЮ-вода), осуществляют в основном в укрепляющей части 5 колонны. Дистиллят в сепараторе 3

расслаивается на два слоя, верхний ИБВЭ, возвращают в колонну в виде флегмы, а нижний - водный слой, направляют на очистку в колонну 4,

Дыхание системы ректификации осуществляют через скруббер и гидрЬзатвор.

Составы дистиллята (гетероазеотропа) и кубовых колонн 2 (процесса обезвоживания продуктов винилирования) приведены в табл. 4.

Процесс обезвоживания с использованием изобутилвинилового эфира протекает устойчиво. При пропускании 1260 кг за 12 ч продуктов винилирования моноэтаноламина степень извлечения по воде составляет 96-99%.

Режим работы колонны 4:

Температура куба ЮЗ-Юб С

Температура верхней части колонны 94-98 с.

Давление атмосферное.

Флегмовое число 0,5-1.

Эффективность 3-4 теоретических Тарелки.

Составы основных потоков, характеризующих процесс очистки от органических примесей водной фракции на колонне 4, приведены в табл. 5.

Дистиллят колонны 4 с целью ликвидации потерь возвращается в колонну 2, а кубовые (вода) сбрасываются в канализацию.

За опыт выделено воды 278,52 кг.

Выделение товарного винилового эфира моноэтаноламина из кубовых колонны 2 осуществляется на колонне ректификации 5.

Режим работы колонны 5.

Температура верхней части

колонны

Температура куба

Атмосферное давление

Флегмовое число2-3

Состав исходной;смеси соответствует составу кубовых колонны 2, табл. 4.

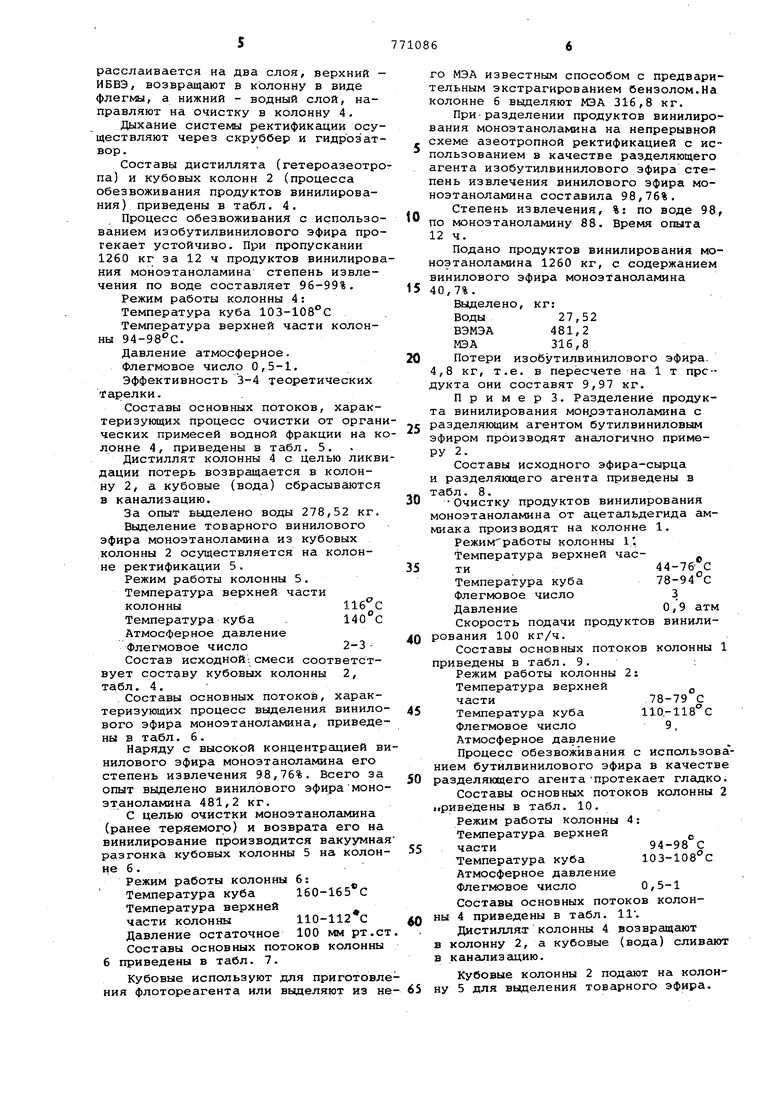

Составы основных потоков, характеризующих процесс выделения винилового эфира моноэтаноламина, приведены в табл. 6.

Наряду с высокой концентрацией винилового эфира моноэтаноламина его степень извлечения 98,76%. Всего за опыт выделено винилового эфирамоноэтаноламина 481,2 кг.

С целью очистки моноэтаноламина (ранее теряемого) и возврата его на винилирование производится вакуумная разгонка кубовых колонны 5 на колонне 6 .

Режим работы колонны 6:

Температура куба 160-165 С

Температура верхней

части колонны 110-112 С

Давление остаточное 100 мм рт.ст

Составы основных потоков колонны 6 приведены в табл. 7.

Кубовые используют для приготовления флотореагента или выделяют из него МЭА известным способом с предварительным экстрагированием бензолом.На колонне 6 выделяют МЭА 316,8 кг.

При-разделении продуктов винилирования моноэтаноламина на непрерывной схеме азеотропной ректификацией с использованием в качестве разделяющего агента изобутилвинилового эфира степень извлечения винилового эфира моноэтаноламина составила 98,76%. Степень извлечения, %: по воде 98, по моноэтаноламину 88. Время опыта 12 ч.

Подано продуктов винилированйя моноэтаноламина 1260 кг, с содержанием винилового эфира моноэтаноламина 40,7%.

аьаделено, кг:

воды 27,52

ВЭМЭА 481,2

МЭА 316,8

Потери изобутилвинилового эфира. 4,8 кг, т.е. в пересчете на 1 т продукта они составят 9,97 кг.

Пример 3. Разделение продукта винилированйя монрэтаноламина с разделякяцим агентом бутилвиниловым эфиром производят аналогично примеру 2.

Составы исходного эфира-сырца и разделяющего агента приведены в

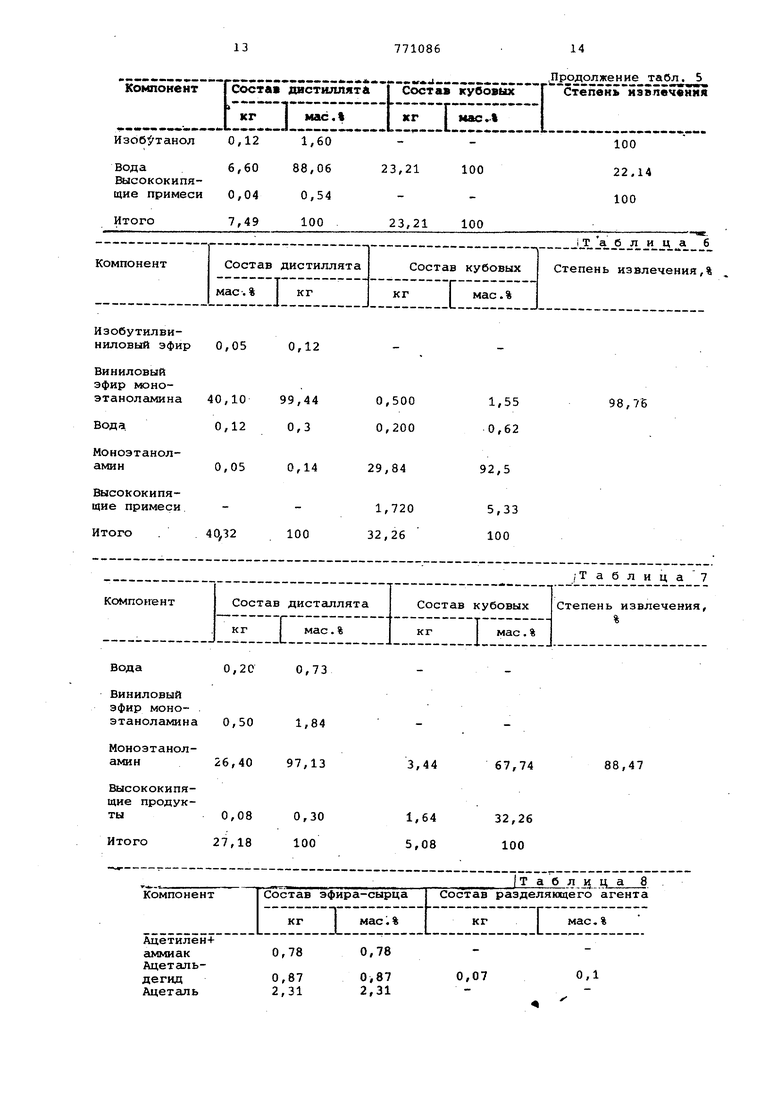

табл. 8.

Очистку продуктов винилированйя моноэтаноламина от ацетальдегида аммиака производят на колонне 1. Режимработы колонны 1.. Температура верхней час- ..

ти44-76 С

Температура куба 78-94 С Флегмовое число3

Давление0,9 атм

Скорость подачи продуктов винилирования 100 кг/ч.

Составы основных потоков колонны 1 приведены в табл. 9.:

Режим работы колонны 2i Температура верхней части78-79 С

Температура куба 110-118°С Флегмовое число9 ,

Атмосферное давление Процесс обезвоживания с использованием бутилвинилового эфира в качестве

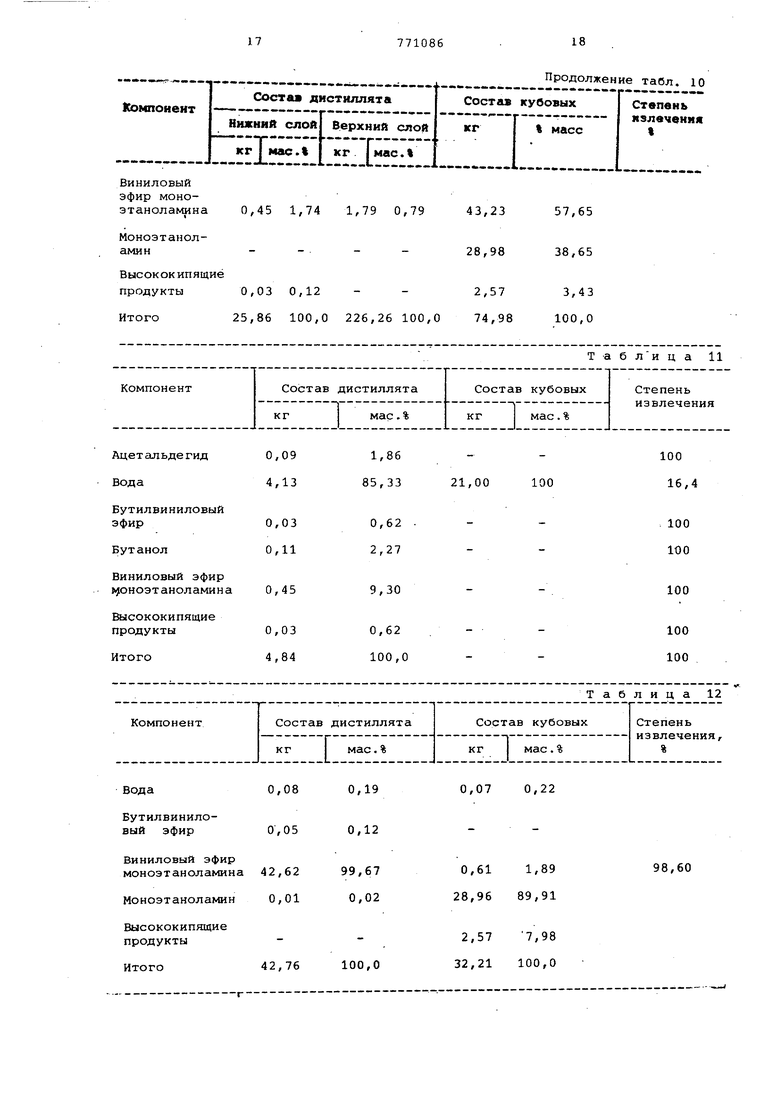

разделяющего агента протекает гладко. Составы основных потоков колонны 2 приведены в табл. 10.

Режим работы колонны 4: Температура верхней

части94-98 С

Температура куба 103-108 С Атмосферное давление Флегмовое число 0,5-1 Составы основных потоков колонны 4 приведены в табл. 11.

Дистиллят колонны 4 возвращают в колонну 2, а кубойые (вода) сливгиот в канализёщию.

Кубовые колонны 2 подают на колонну 5 для выделения товарного эфира.

Режим колонны 5:

Температура верхней

части 138-140 с

Температура куба 2-3

Флегмовое число

Атмосферное давление

Составы основных потоков колонны 5 приведены в табл, 12.

Давление (остаточное) 100 мМ рт.с

Составы основных потоков колонны приведены в табл. 13.

Режим колонны б: Температура верхней

части.107-111 С

Температура куба 160-165 С

Степень извлечения 1,%:

по виниловому эфиру

моноэтаноламина98,60

по воде99,29

по моноэтаноламину 89,1

Время опыта 8 ч.

Подано продуктов винилирования мноэтаноламина 856 кг с содержанием винилового эфира моноэтаноламина 43,31%.

Выделено, кг

воды 168

ВЭМЭА 341

МЭА 206,6

Потери бутилвинилового эфира 1,65 кг, в пересчете на 1 т продукта они составят 4,84 кг.

П р и. м е р 4. Раэделение продуктов винилирования с разделяющим агетом иэоамилвиниловым эфиром проводя по примеру 2.

Составы исходного эфира-сырца и разделяющего агента приведены в табл. 14.

Режим работы колонны 2.

Температура верхней

части88-90 С

Температура куба 120-127с

Флегмовое число 6

Атмосферное давление

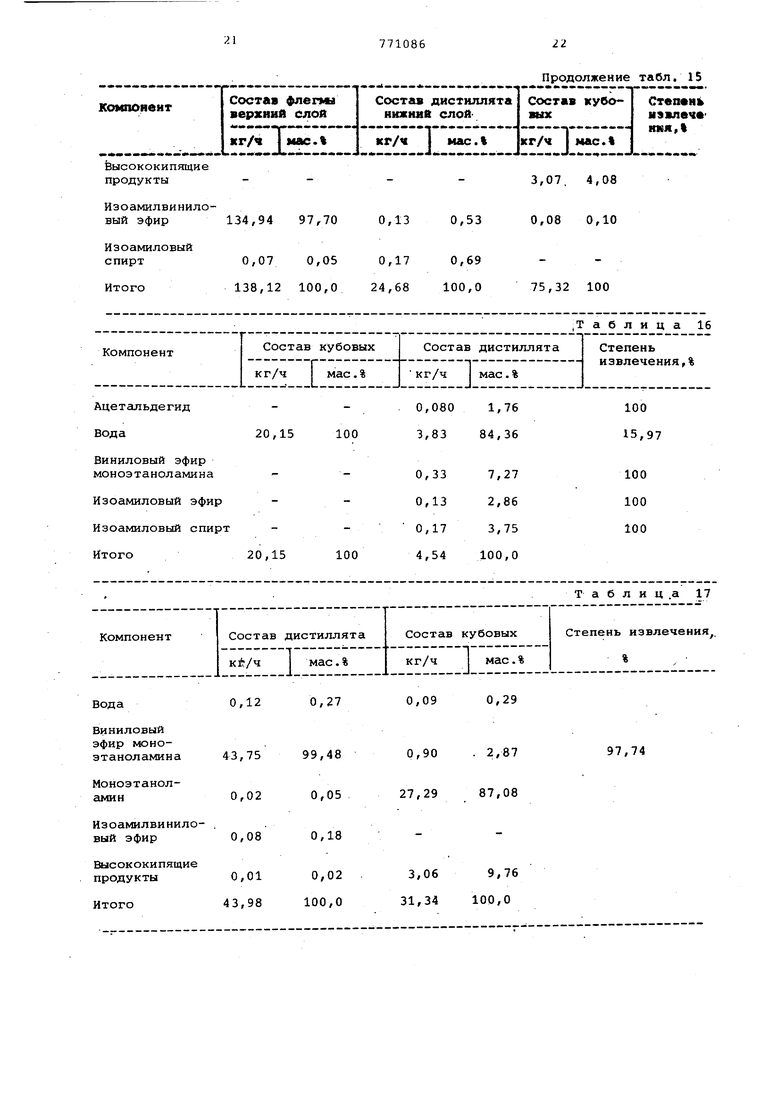

Составы основных потоков колонны приведены втабл. 15.

Процесс обезвоживания с примененем в качестве разделяющего агента изоамилвинилового эфира протекает утойчиво.

Режим работы колонны 4:

Температура верхней

части96-98 С

Температура куба 103-108С

Флегмовое число 0,5-1,0

Давление атмосферное. Составы основных потоков колонны приведены в табл. 16.

Дистиллят колонны 4 возвращается в колонну 2, а кубовые (вода) сливают в канализацию.

Кубовые колонны подают в колонну 5 для выделения товарного эфира.

Режим работы колонны 5: Температура верхней

частиИб С

Температура куба138-140°С

Флегмовое число2-3

Атмосферное давление

Составы основных потоков колонны 5 приведены в табл. 17.

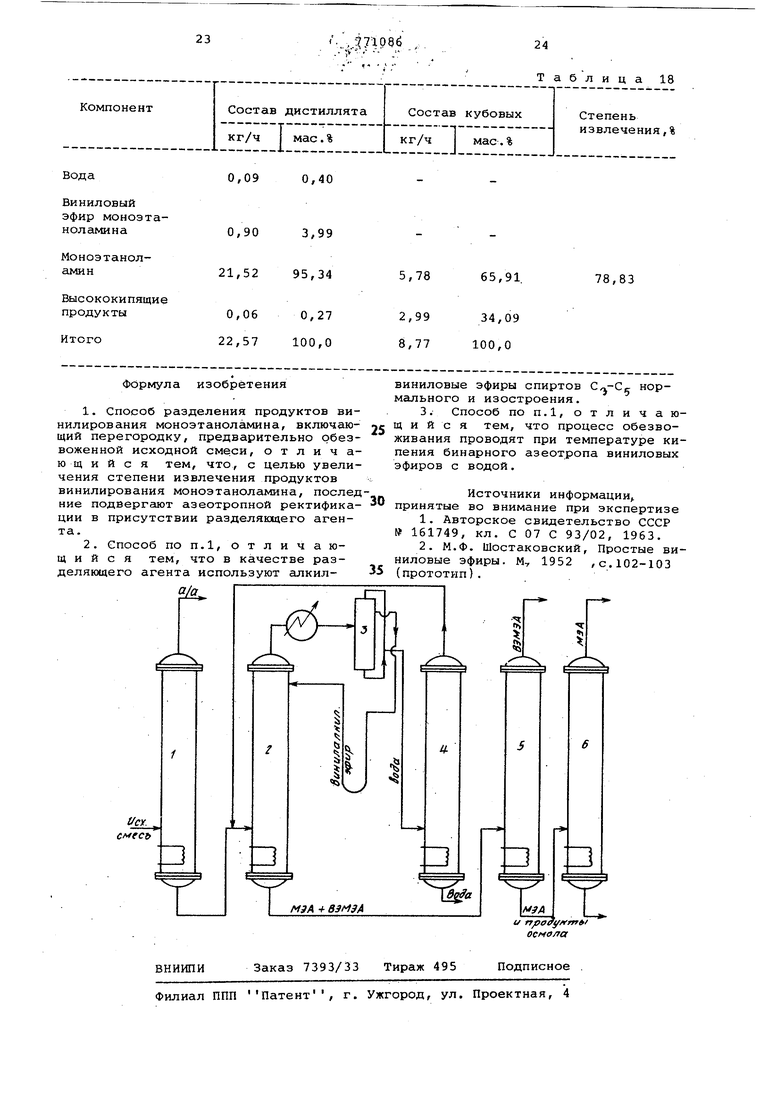

Режим работы колонны 6:

Температура верхней

части108-11ос

Температура куба 160-165С

Флегмовое число3

Давление остаточное 100 мм рт.ст.

Составы основных потоков колонны 6 приведены в таблице 18,

Применение в качестве разделяющего агента изоамилвинилового эфира позволило добиться степени извлечения , %:

по виниловому эфиру

моноэтаноламина 97,74

по воде98,98

по моноэ±аноламину 78,83

Время опыта 5 ч.

Подано продуктов винилирования мо0 ноэтаноламина 500 кг, с содержанием винилового эфира моноэтаноламина 44,76%.

Выделено, кг:

Винилового эфира моно5 этаноламина218,75

Моноэтаноламина 107,6

Воды100,75

Потери разделяющего агента 2,95 кх; т.е. в пересчете на 1 т продукта они 0 составят 13,49 кг.

Использование данного способа разделения продуктов винилирования моноэтаноламина по сравнению с существующим способом имеет следуквдие преимущества:.

5 Упрощение аппаратурного оформления технологической cxeNn; (данный способ может быть легко осуществим на действующем оборудовании);

Увеличение степени извлечения с 0 28 до 96-99% винилового эфира моноэтаноламина;

Снижение расходных норм энергозатрат;

Ликвидация загрязненных сточных вод.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения с @ -с @ -спиртов | 1979 |

|

SU878759A1 |

| Способ разделения смеси винилбутиловый эфир-бутанол азеотропной ректификацией | 1988 |

|

SU1616888A1 |

| Способ выделения ацетилена | 1980 |

|

SU937440A1 |

| СПОСОБ ВЫДЕЛЕНИЯ БЕНЗОЙНОЙ КИСЛОТЫ ИЗ ПРОДУКТА ЖИДКОФАЗНОГО ОКИСЛЕНИЯ ТОЛУОЛА | 2002 |

|

RU2215732C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| Способ разделения смеси метанол - этилацетат - толуол - вода - нелетучие примеси | 1990 |

|

SU1733434A1 |

| СПОСОБ ВЫДЕЛЕНИЯ Н-МАСЛЯНОГО АЛЬДЕГИДА ИЗ ПРОДУКТА ГИДРОФОРМИЛИРОВАНИЯ ПРОПИЛЕНА | 1992 |

|

RU2043332C1 |

| Способ выделения пропионитрила из продуктов гидроформилирования акрилонитрила | 1978 |

|

SU883019A1 |

| Способ разделения смеси фенола и крезолов | 1983 |

|

SU1127882A1 |

| Способ получения бензола | 1985 |

|

SU1366502A1 |

Исходная смесь 0,62 1,98 3,55 ;1 фракция 78-94 447,4928,76 52,79 2 фракция до 108 98

125109

140116

1450,15 0,07

13,7 83,87 0,2 0,2 56,34 28,17

0,03

0,35 99,3 0,2 0,15 14,54 7,27

2,21 2,6 85,27 10,27 64,18 32,09 21,6 40,08 29,61 2,56 200 8,8 2,2--13,07 6,53 64,43 32,45 2,55 0,35 51,09 25,54

.a,ji,

эфир монозтанол40-70

Итого

Продолжение табл. 3

0,19

0,26

73/5

100

Таблица 4

0,20

0,73

;Таблица7

Ацетилен + аммиак

Ацетальдегид

Ацеталь

Вода Виниловый эфир

0,09 0,350,19 0,08

25,16 97,320,54 0,25

0,03 0,12223,4 98,76

0,10 0,390,28 о , 12

Продолжение табл. 8

21,03

21,95

Таблица 10

43,68 99,29

0,20

99,97

0,07

0,45 1,74 1,79 0,79

0,03 0,12

25,86 100,0 226,26 100,0

Итого

Виниловый эфир

0,45 л оноэтаноламина

Высококипящие

Вода

Вутилвиниловый эфир

Виниловый эфир моноэтаноламина

Моноэтаноламин

100,0

42,76

43,23

57,65

38,65

28,98

2,573,43

74,98100,0

100

9,30

Таблица 12

0,07 0,22

98,60

1,89

89,91

7,98

100,0

Виниловый эфир

моноэтаноламийа

Моноэтаноламин

Высококипящие

продукты

Итого

Виниловый эфир моноэтаноламина

Моноэтаноламин

Высококипящие продукты

Изоамилвиниловый эфир

Иэоамиловый эфир Итого

0,90,070,32

0,12

0,2223,9897,16 0,31

1,,321,30 2,68

2,6

Таблица 13

3,1455,87

89,10

2,4844,13

5,62100,0

Таблица 14

44,76 27,30

3,07

66,9599,63

0,Ц0,16

67,2100,0

100,0

Таблица 15

98,984

0,21 0,28

44,65 59,28 27,31 36,26

97,70 134,94

Ацетальдегид Вода

Виниловый эфир моноэтаноламина

Изоамиловый эфир

Изоамиловый спирт Итого

0,27

0,12

43,75 99,48

0,05

0,02

о0,18

0,08

ие

0,01 0,02 43,98 100,0

Продолжение табл. 15

3,07, 4,08 0,08 0,10

0,130,53

.Таблица 16

1,76

100 15,97 84,36

100

7,27

2,86 100

3,75 100

100,0

Таблиц.а 17

0,29

0,09

97,74

0,90 . 2,87

27,29 87,08

3,06 9,76 31,34 100,0

0,090,40

0,903,99

21,5295,34

0,060,27

22,57100,0

Формула изобретения

65,91.

78,83

2,99 34,09 8,77 100,0

виниловые эфиры спиртов нормального и изостроения.

Источники информации принятые во внимание при экспертизе

(прототип).

g/g.

Авторы

Даты

1980-10-15—Публикация

1978-12-25—Подача