Изобретение относится к нефтехимической промышленности и может быть использовано при получении изопрена из изобутилена и формальдегида, например, для изготовления синтетического каучука.

Из уровня техники известны близкие к заявленному изобретению решения. Так, например, известен способ получения изопрена (патент РФ №2266888, опубл. 27.12.2005 г.), при котором изопрен получают взаимодействием триметилкарбинола с 4,4-диметилдиоксаном-1,3 и/или формальдегидом в одной реакционной зоне - вертикальном полом аппарате с расположенным внутри его кожухотрубным теплообменником, разделяющим объем аппарата на верхнюю и нижнюю части, с циркуляцией реакционной массы через трубы этого теплообменника, в жидкой фазе, в присутствии водного раствора кислотного катализатора, при повышенной температуре и давлении, превышающем давление паров воды при этой температуре, при молярном избытке триметилкарбинола по отношению к суммарному количеству формальдегида, с непрерывным выводом образующихся продуктов реакции из реакционной зоны с последующей их конденсацией и экстракцией органических веществ из водной фазы с помощью сконденсированного погона, с последующим выделением изобутилена, направляемого на получение ТМК, и изопрена.

Кроме того известен т.н. одностадийный способ получения изопрена (патент РФ №2184107, опубл. 27.06.2002 г.) из формальдегида и триметилкарбинола или соединения, образующего формальдегид при гидролизе, например 4,4-диметилдиоксана-1,3 и триметилкарбинола (при стехиометрическом избытке последнего) в присутствии кислоты-катализатора, осуществляемый при подаче исходных реагентов в куб реакционно-дистилляционной колонны, по верху которой при установленном флегмовом числе отгоняется изопрен и изобутилен. Процесс проводят при температуре в кубе колонны, равной 130-170°С под давлением, на 20-30% превышающем давление паров воды при заданной температуре и при конверсии ТМК 20-60%.

Также известен способ получения изопрена (см. патент РФ 2255928, опубл. 10.07.2005 г.), при котором - на первой стадии синтезируют 4,4-диметил-1,3-диоксан (ДМД) конденсацией изобутилена с формальдегидом в присутствии кислотного катализатора при 80-100°С, давлении 1,6-2,0 МПа. Из масляного слоя реакционной массы выделяют ДМД и смесь высококипящих побочных продуктов (ВПП). На второй стадии ДМД разлагают на кальций-фосфатном катализаторе при 290-380°С, давлении 0,12-0,16 МПа в присутствии водяного пара. После последующей переработки контактного газа получают изопрен. Смесь ВПП перегоняют на двух последовательно соединенных вакуумных ректификационных колоннах. На первой колонне получают дистиллят в количестве 60-70 мас. % от питания. Затем этот дистиллят перегоняют на второй колонне, откуда выводят дистиллят в количестве 75-90 мас. % от питания и кубовый остаток, который направляют в зону синтеза ДМД. Дистиллят второй колонны разлагают в изопрен на керамической насадке при 400-450°С, давлении 0,12-0,16 МПа в присутствии водяного пара, подаваемого в массовом соотношении к ВПП (2-5):1. Контактный газ после разложения ВПП перерабатывают совместно с контактным газом после разложения ДМД.

Также (описание к патенту RU №2255928, опубликованному 10.07.2005 г.), известны, два способа получения изопрена из изобутилена и формальдегида. По более старому, осуществленному в Тольятти каучук, водный раствор обезметанольного формалина смешивается с циркулирующим, упаренным водным слоем, содержащем помимо органических компонентов фосфорную кислоту, и в трех корпусном реакторе взаимодействует с изобутан-изобутиленовой фракцией, содержащей около 45% изобутилена при температуре около 100 С. Продукты реакции охлаждают, расслаивают, после чего водный слой упаривают в вакуумном аппарате, а дистиллят подвергают экстракции изобутан-изобутиленовой фракцией, поступающей затем в реактора. Очищенная экстракцией от ДМД формальдегидная вода подвергается ректификации с целью отделения метанола и ТМК, в составе которых содержатся формальдегид и вода, вся смесь сжигается без утилизации тепла. Формальдегидная вода, загрязненная примесями ДС и МБД, поступает на узел рекуперации формалина. Масляный слой, после отделения от водного, отмывают от формальдегида и кислоты, затем в ректификационной колоне по верху отгоняют изобутан возврат (содержание изобутилена около 14%), кубовая жидкость поступает на выделение широкой фракции, содержащей метилаль, ТМК, ДМД, воду и формальдегид, вся смесь возвращается в реактор. Остаток поступает в систему вакуумных колонн, где сначала отгоняется ДМД для дальнейшего превращения в изопрен. Тяжелый остаток вакуумной перегонкой разделяют на две примерно равные части, тяжелокипящая часть - преимущественно формали ДС, продается как товар. Более легкий отгон снова разделяют, меньшая часть, по преимуществу МБД и эфир МБД с изобутиленом, перерабатывается в изопрен вместе с ДМД, остаток - ДС выводится как товар.

Смесь ДМД и легкой части тяжелого остатка поступает на термокаталитическое разложение на кальций фосфатном катализаторе при температуре 350-300 С, при весовом соотношении ДМД к водяному пару 1:2. Тепло подводится перегретым до 650 С паром. Контактный газ охлаждается с частичной рекуперацией тепла, конденсируется и поступает на расслоение. Реактора разложения работают периодически: три часа контактирование и три часа регенерация паро-воздушной смесью. После расслоения, водный слой, содержащий формальдегид, ДМД, непредельный спирт и немного ДС поступает на отгонку летучих, отгоняются водные азеотропы ДМД, непредельного спирта и частично формальдегид. Вся смесь возвращается в отстойник, а формальдегидная вода поступает на узел рекуперации формальдегида. Масляный слой из отстойника поступает на отмывку от формальдегида, промывная вода поступает в поток переработки всей формальдегидной воды разложения. Из масляного слоя отгоняют изопрен-изобутиленовую фракцию, которую затем делят на чистый изобутилен и изопрен-сырец, который на трех колонном агрегате подвергают тонкой ректификации, затем смешивают с циклогексаноном и раствором калиевой щелочи в н-бутиловом спирте. В результате происходит очистка от циклопентадиена за счет его связывания с циклогексаноном. Смесь подвергают разгонке, куб возвращается на химочистку, а изопрен отмывают и передают на полимеризацию. Тяжелые продукты масляного слоя разложения ДМД подвергают разделению в вакуумной колонне на фракцию пиранов с ДМД-возвратом и жидкие тяжелокипящие отходы. В целом процесс характеризуется высоким расходом пара на производство изопрена - 16 Гкал/т, высокими затратами на формальдегид 825 кг/т и изобутилен 1100 кг/т, большим количеством отходов примерно 415 кг/т, реализуемых по низким ценам, большим количеством сильно загрязненных стоков, большими выбросами в атмосферу.

Второй, более новый метод получения изопрена, реализованный в НКНХ, так же основан на синтезе и выделении ДМД, который затем подвергается жидкофазному превращению в изопрен. Все тяжелые побочные продукты синтеза ДМД подвергаются термокаталитическому разложению в двух-полочных, периодически работающих реакторах: 3 часа контактирование, 3 часа регенерация. Паром с температурой 650 С поддерживается температура 450-400 С и разбавление ВПП : пар=1:3,5-4. Для переработки ДМД требуется производить большое количество ТМК, на 1 моль ДМД 5 молей ТМК. Производство ТМК осуществляется в шести полочных реакторах на катионите. Сверху в реактор подается изобутан-изобутиленовая фракция, ТМК- рецикл и небольшое количество воды, по мере движения к нижележащим полкам реакционная смесь охлаждается и в нее добавляется вода, после выхода из реактора смесь попадает в ректификационную колонну, где отгоняется отработанная фракция с содержанием изобутилена 18%, по кубу выводится ТМК, который частично возвращается в реактор гидратации, а избыток выводится в реактор жидкофазного синтеза изопрена. Большая часть ТМК получается из рециклового изобутилена высокой концентрации в аналогичных реакторах с последующей отгонкой изобутилена. Смесь ДМД и ТМК в обозначенном соотношении подают в нижнюю часть реактора, который представляет из себя вертикальный теплообменник, верхняя и нижняя крышки которого соединены циркуляционной трубой. Далее процесс осуществляется в соответствии с патентом РФ №2266888, опубликованном 27.12.05 г.

Данный вариант характеризуется более низким расходом пара около 9-10 Гкал/т,, Выработка тяжелых отходов составляет 500 кг/т, что существенно выше, чем в первом варианте. Объем стоков и газовых выбросов ниже, чем в первом варианте, но загрязнений, относительно больше.

Известны также и другие аналогичные технические решения: RU 2230054, опубл. 10.06.2004 г., RU 2261855, опубл., 10.10.2005 г., RU 2554354, опубл., 27.06.2015 г., RU 2554009, опубл. 20.06.2015 г.

Всем перечисленным выше аналогам присущ известный недостаток - излишняя технологическая сложность процесса и его недостаточно высокая эффективность (т.н. «КПД»). Кроме того перечисленным аналогам присущи - высокие расходы сырья и пара, большой объем и загрязненность стоков, большой объем и загрязненность газовых выбросов, необходимость химической очистки изопрена от ЦПД с затратами на уничтожение отходов, содержащих бутиловый спирт, олигомеры изопрена, фульвены и калиевую щелочь.

Решаемая задача заявленного изобретения: устранение перечисленных выше недостатков, путем создания более эффективного способа получения изопрена, при осуществлении которого достигается упрощение технологической сложности процесса в целом.

Технический результат изобретения: повышение эффективности процесса получения изопрена, а также снижение расходов сырья и пара, устранение газовых выбросов, снижение в разы стоков и загрязнений.

Указанная задача решается следующим образом:

В заявленном способе производства изопрена из изобутилена и формальдегида в водной среде в присутствии водорастворимой кислоты в реакторе с тремя зонами превращений, с последующим разделением продуктов синтеза на рецикловые продукты, возвращаемые в начало процесса, отходы и товарный изопрен, при котором синтез изопрена осуществляют дегидратацией метилбутандиола при температуре 120-150°С в водной фазе в присутствии кислоты;

Кроме того, перед дегидратацией водную фазу подвергают глубокой очистке от формальдегида в противоточном реакционно-экстракционном аппарате при температуре 60-110°С, с использованием инертного по отношению к кислоте, формальдегиду, изобутилену и спиртам растворителя, например гексана.

Кроме того, взаимодействие изобутилена с формальдегидом осуществляют при температуре 60-110°С и с полным рециклом масляного слоя.

Кроме того, синтез осуществляют с использованием шихты содержащей 8%-16% формальдегида, которую перед подачей в реактор получают смешением формалина с циркулирующим раствором кислоты и выдерживают при температуре 70-110°С в течение 10-30 мин.

Кроме того, циркулирующую кислоту перед подачей на приготовление шихты подвергают реакционно-экстракционной очистке инертным растворителем при температуре 120-150°С.

При осуществлении способа, используют следующее оборудование: узел гидролиза полиоксиметиленов, обязательных компонентов обезметанольного концентрированного формалина; узел взаимодействия разбавленного кислого раствора формальдегида с концентрированным изобутиленом в реакторе с не менее чем тремя реакционными зонами; узел расслоения реакционной массы с рециркуляцией масляного слоя в реактор; узел очистки водного слоя от формальдегида за счет экстракции диметилдиоксана (ДМД) инертным растворителем, например гексаном; узел отгонки экстрагента с рециклом экстракта в реактор; узел отгонки воды и летучих продуктов из водного слоя и дегидратации метилбутандиола (МБД), триметилкарбинола (ТМК), триолов с образованием изопрена, изобутилена, пиранов, тяжелых побочных продуктов; узел конденсации паров реакционно-отгонной колонны, расслоения для дальнейшей переработки; узел высокотемпературной экстракции кислого водного слоя из куба реакционно-отгонной колонны инертным растворителем с последующей регенерацией экстрагента и выводом тяжелых побочных продуктов; узел разделения летучих продуктов реакционно-отгонной колоны с выделением изобутилена-рецикла, ТМК-рецикла, жидких отходов и товарного изопрена.

Для реализации способа, в условиях Тольятти Каучук, потребуется строительство установки по извлечению изобутилена из 45% фракции в составе двух реакторов: этерификации и разложения эфира; дополнительного реакционно-экстакционного аппарата; оснащение тарелками двух полых аппаратов, для использования в качестве реакционно-отгонной колонны и изменение трубопроводной обвязки.

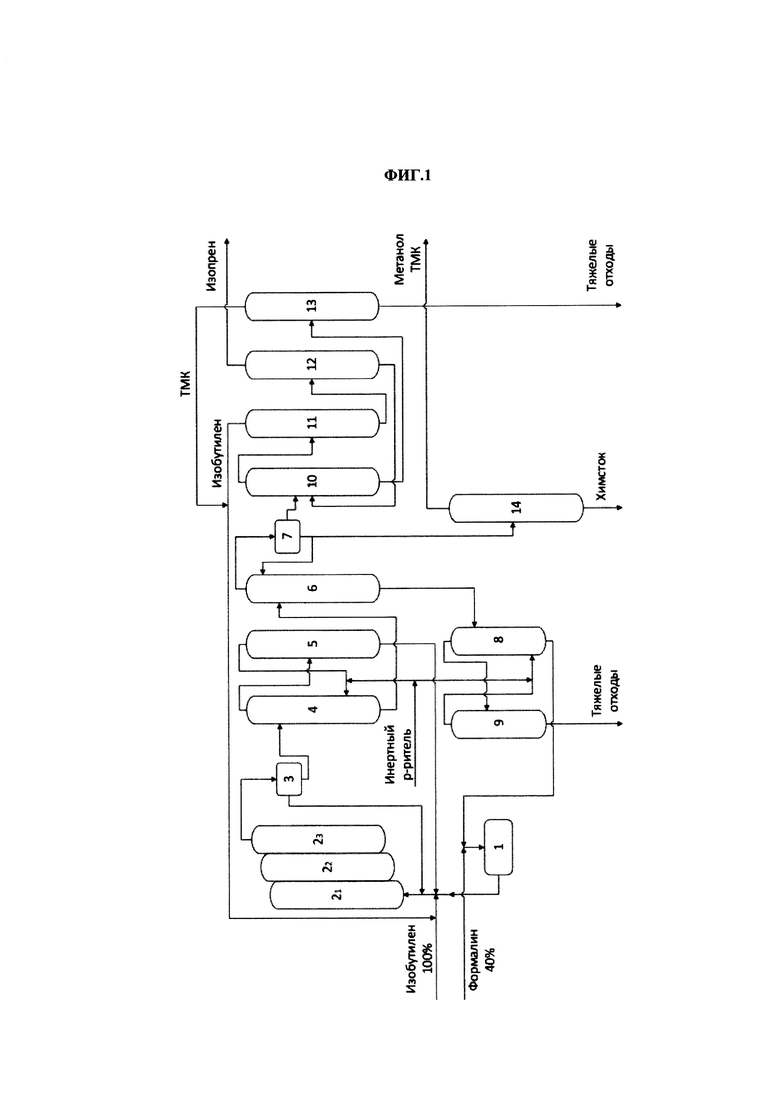

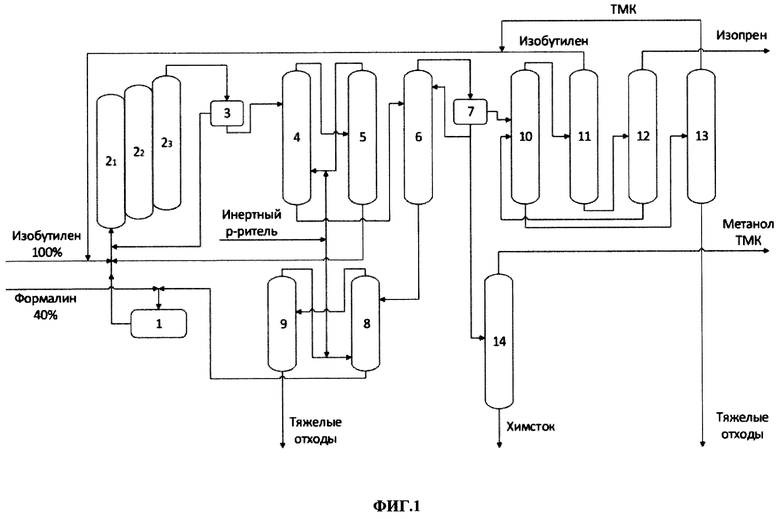

Изобретение поясняется на схеме технологического процесса (см. фиг. 1).

На фиг 1:

1 - емкость приготовления шихты и полного гидролиза полиоксиметиленов, пришедших с формалином.

2.1, 2.2 и 2.3 - трех-зонный реакторный блок синтеза диола, промежуточных и побочных продуктов.

3 - емкость для расслоения масляной и водной фаз.

4 - экстракционная тарельчатая колонна для глубокой очистки водной фазы от формальдегида.

5 - ректификационная колонна, со всем необходимым оборудованием, для отгонки гексана от извлеченных веществ.

6 - реакционно-отгонная колонна для дегидратации МБД, триолов и ТМК, с большим объемом жидкости на тарелках.

7 - отстойник для отделения изопрен содержащего масла от метанольной воды.

8 - экстрактор для завершения дегидратации тяжелых и их отделения от кислой воды.

9 - ректификационная вакуумная колона для регенерации гексана и выделения тяжелых жидких отходов.

10 - ректификационная колона для отгонки изопрен-изобутиленовой фракции.

11 - ректификационная колона для отделения и-бутилена от изопрена.

12 - колонна ректификации изопрена.

13 - колонна отгонки ТМК от пиранов и гексадиенового спирта.

14 - колона очистки химстока с отгонкой смеси ТМК и метанола.

Заявленный способ осуществляется следующим образом.

Обезметаноленный формалин, содержащий не менее 40% формальдегида, смешивается с горячим циркулирующим кислым водным слоем и поступает в расходную емкость 1, где при температуре 100-110°С, концентрации фосфорной кислоты 3% и формальдегида 12%, полиоксиметилены полностью переходят в мономерные формы. Далее формальдегидная шихта поступает на смешение со 100% изобутиленом, с мольным соотношением формальдегид : изобутилен=1:1,3 и через распределительное устройство поступает в реактора синтеза 2, включающие в себя не менее трех ступеней. При температуре 60-110°С происходит взаимодействие изобутилена с формальдегидом, концентрация последнего снижается ниже 2%, с образованием различных продуктов синтеза. Незначительный избыток изобутилена существенно снижает экстракцию продуктов из водного слоя, что смещает процесс в сторону преимущественного образования МБД. Продукты реакции расслаиваются в сепараторе 3 и масляный слой возвращается в начало процесса. Водный слой, содержащий все возможные продукты реакции, поступает на очистку от формальдегида, которая осуществляется в вертикальном противоточном экстракторе 4. Сплошная фаза - кислый водный слой, дисперсная фаза - инертный растворитель. В первую очередь начинает экстрагироваться ДМД, что сдвигает равновесие и идет исчерпание формальдегида за счет его взаимодействия с МБД с образованием о ДМД, одновременно начинается гидролиз диоксановых спиртов (ДС) с выделением формальдегида и образованием триолов. Весь формальдегид, выделившейся при гидролизе ДС, так же связывается в ДМД и выводится из кислой водной фазы. Таким образом, за счет некоторого снижения содержания МБД в водной фазе, удается очистить ее до остаточного содержания формальдегида не более 0,1%. Экстракт поступает на разгонку в тарельчатую колонну 5, где по верху отбирается растворитель, а все более тяжелые продукты из куба колонны возвращаются в реактор синтеза.

Очищенный водный слой, содержащий МБД, триолы, ТМК, пирановый спирт, кислоту и воду поступает на шестую с верха тарелку в реакционно-отгонную колонну 6, где при температуре 120-150°С и давлении 1 ати происходит дегидратация МБД, триолов и ТМК. Необходимый объем для реакции достигается за счет того, что диаметр колонны значительно больше, чем требуется исходя из оптимальной скорости паров, при этом клапанов на тарелке мало, а уровень высокий, что приведет к увеличению расстояния между тарелками до 800 мм. Для предотвращения уноса кислой пены из колонны на верхнюю тарелку подается часть отпаренной воды в количестве 0,2-0,3 от всего отгона воды, остальная вода, количество которой равно воде, пришедшей с формалином и воде химически связанной в молекулу формальдегида, поступает на колонну 14 узла отгонки метанола и ТМК. Кубовый продукт практически чистая вода направляется в канализацию. Упаренный водный слой, содержащий мало летучие смолы поступает в экстрактор 8, где при той же температуре происходит окончательное превращение тяжелокипящих непредельных спиртов в не растворимые в воде полиолефины, которые с экстрагентом выводятся из кислой воды. Кислота направляется на приготовление формальдегидной шихты. Масляный слой из отстойника 7 направляется в блок ректификационных колонн, где в колонне 10 выделяется изопрен-изобутиленовая фракция, которая разделяется в колонне 11 на изобутилен - рецикл, возвращаемый в реактор синтеза и изопрен-сырец, простой ректификацией в колонне 12 превращается в товарный продукт, кубовая жидкость колонны 12, ректификации изопрена-сырца, возвращается к колонну 10, отгонки изопрен-изобутиленовой фракции, тяжелые продукты из куба этой колонны поступают в колонну 13 где отгоняется ТМК, который возвращается в реактор синтеза. По кубу выводятся остатки тяжелых жидких отходов Т.о. предлагаемый метод производства изопрена характеризуется существенно лучшими показателями.

Так расход пар составляет 5,5-6 Гкал/т, Выход жидких отходов 195-200 кг/т, расход изобутилена 940 кг/т, расход формальдегида 565-570 кг/т. Количество стоков - минимизировано, их загрязненность очень низкая. Улучшения показателей удалось достичь за счет отказа от ДМД, как источника получения изопрена. В процессе взаимодействия изобутилена и формальдегида одновременно образуются МБД и непредельный спирт, которые в условиях действующих производств превращаются в ДМД и ДС, последний взаимодействует с полиоксиметиленами, из состава формалина, с образованием тяжелых, термически устойчивых формалей, в реакторе ДС этерефицируется изобутиленом, все эти реакции ведут к затратам сырья на образование тяжелых отходов.

При термокаталитическом разложении ДМД по первому варианту на активных центрах катализатора одновременно присутствуют формальдегид, непредельный спирт и другие непредельные продукты, что обеспечивает потерю сырья на образование кокса и зеленого масла. При температуре 359-300°С формальдегид не устойчив и разлагается с образованием Н2, CO. CO2 и метанола. Переработка формальдегидной воды на колонне укрепления формалина, так же ведет к значительным потерям на образование смол, муравьиной кислоты, Н2, СО, CO2 и метанола и на физические потери со стоком. По второму варианту при гидролизе ДМД в потоке горячей циркулирующей кислоты одновременно образуются МБД, непредельный спирт и формальдегид, взаимодействие между последними ведет к образованию смол.

По предлагаемому способу формалин смешивается с горячим потоком кислоты в воде, не содержащей спиртов, поэтому происходит быстрый гидролиз полиокси метиленов в мономерные формы и полностью предотвращается образование полиформалей. Принятая в предложенном методе концепция на производство изопрена из МБД, с полным подавлением образования ДМД, позволила снизить на треть потери формальдегида на образование отходов. Повышение выхода МБД достигнуто благодаря использованию 100% изобутилена с минимальным избытком и разбавленной до 8-16% формальдегидной шихтой. Эти меры позволили весь образующийся ДМД вернуть в реактор синтеза и превратить в МБД. Очистка раствора МБД от формальдегида позволила селективно извлечь один моль формальдегида из диоксанового спирта, последовательно превратив его в ДМД, МБД и изопрен.

Очистка раствора МБД от формальдегида обеспечила высокоселективное протекание реакций дегидратации без дополнительного образования смол. Высокотемпературная экстракция упаренного кислого водного слоя предотвратила попадание непредельных спиртов в реактор синтеза и потерь сырья на увеличение отходов.

Как видно из изложенного, при осуществлении заявленного изобретения решается задача - создание более эффективного способа получения изопрена с одновременным упрощением процесса в целом, что одновременно приводит к существенному повышению эффективности процесса получения изопрена, снижению расходов сырья и пара, а также устранению газовых выбросов, снижению в разы стоков и загрязнений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства изопрена из изобутилена и формальдегида без выделения промежуточных продуктов | 2023 |

|

RU2828416C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2000 |

|

RU2177469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2002 |

|

RU2230054C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2235709C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2197461C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 1996 |

|

RU2106332C1 |

| Способ получения 4,4-диметил-1,3-диоксана | 1984 |

|

SU1325051A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2001 |

|

RU2184107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2341508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2330007C1 |

Изобретение относится к способу производства изопрена из изобутилена и формальдегида в водной среде в присутствии водорастворимой кислоты в реакторе с тремя зонами превращений с последующим разделением продуктов синтеза на рецикловые продукты, возвращаемые в начало процесса, отходы и товарный изопрен, при котором синтез изопрена осуществляют дегидратацией метилбутандиола при температуре 120-150°С в водной фазе в присутствии кислоты, а перед дегидратацией водную фазу подвергают глубокой очистке от формальдегида в противоточном реакционно-экстракционном аппарате при температуре 60-110°С с использованием инертного по отношению к кислоте, формальдегиду, изобутилену и спиртам растворителя. Предлагаемый способ является более эффективным с одновременным упрощением процесса в целом, что одновременно приводит к существенному повышению эффективности процесса получения изопрена, снижению расходов сырья и пара, а также устранению газовых выбросов, снижению в разы стоков и загрязнений. 4 з.п. ф-лы, 1 ил.

1. Способ производства изопрена из изобутилена и формальдегида в водной среде в присутствии водорастворимой кислоты в реакторе с тремя зонами превращений с последующим разделением продуктов синтеза на рецикловые продукты, возвращаемые в начало процесса, отходы и товарный изопрен, при котором синтез изопрена осуществляют дегидратацией метилбутандиола при температуре 120-150°С в водной фазе в присутствии кислоты, а перед дегидратацией водную фазу подвергают глубокой очистке от формальдегида в противоточном реакционно-экстракционном аппарате при температуре 60-110°С с использованием инертного по отношению к кислоте, формальдегиду, изобутилену и спиртам растворителя.

2. Способ производства изопрена по п. 1, отличающийся тем, что в качестве растворителя используют гексан.

3. Способ производства изопрена по любому из пп. 1-2, отличающийся тем, что взаимодействие изобутилена с формальдегидом осуществляют при температуре 60-110°С и с полным рециклом масляного слоя.

4. Способ производства изопрена по любому из пп. 1-3, отличающийся тем, что синтез осуществляют с использованием шихты, содержащей 8-16% формальдегида, которую перед подачей в реактор получают смешением формалина с циркулирующим раствором кислоты и выдерживают при температуре 70-110°С в течение 10-30 мин.

5. Способ производства изопрена по любому из пп. 1-4, отличающийся тем, что циркулирующую кислоту перед подачей на приготовление шихты подвергают реакционно-экстракционной очистке инертным растворителем при температуре 120-150°С.

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2011 |

|

RU2458035C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА НА ОСНОВЕ ЖИДКОФАЗНОГО ВЗАИМОДЕЙСТВИЯ ИЗОБУТЕНА И ФОРМАЛЬДЕГИДА | 1998 |

|

RU2131863C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА | 2007 |

|

RU2332394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОПРЕНА ИЗ ФОРМАЛЬДЕГИДА И ИЗОБУТЕНСОДЕРЖАЩЕЙ C-ФРАКЦИИ | 2008 |

|

RU2373176C1 |

| 0 |

|

SU209785A1 |

Авторы

Даты

2022-01-31—Публикация

2020-07-23—Подача