Изобретение относится к черной металлургии, в частности к изысканию высокопрочных сталей для болтовых креплений рельсов.

Известна в качестве прототипа сталь [1], содержащая: углерод 0,12-0,19%, кремний 0,17-0,37%, марганец 0,35-0,65%, хром не более 0,25%, железо - остальное.

Существенным недостатком стали являются низкие механические свойства, приводящие к низкому качеству болтов и выходу последних из строя.

Задачей изобретения является повышение комплекса механических свойств стали.

Для достижения этого сталь, содержащая углерод, кремний, марганец, хром, дополнительно содержит ванадий, кальций, алюминий и азот при следующем соотношении компонентов (в мас.%):

Углерод - 0,15-0,19

Марганец - 0,40-0,60

Кремний - 0,25-0,37

Хром - 0,20-0,35

Ванадий - 0,05-0,09

Кальций - 0,0005-0,004

Азот - 0,004-0,020

Железо - Остальное

Кроме того, в ее составе дополнительно ограничено количество примесей в следующем соотношении (в мас.%):

Сера - Не более 0,025

Фосфор - Не более 0,025

Никель - Не более 0,30

Медь - Не более 0,30

Алюминий - 0,005-0,035

Заявляемый химический состав стали выбран с учетом нижеизложенных предпосылок.

Выбранное содержание углерода обеспечивает повышение предела текучести и временного сопротивления разрыву болтовых изделий.

Соотношение марганца и кремния в заявляемых пределах обеспечивает, с одной стороны, требуемую вязкость и износостойкость, с другой стороны, - твердость стали.

Повышение содержания хрома по сравнению с прототипом позволяет значительно повысить прочностные характеристики стали, твердость и износостойкость стали. При получении в стали концентрации хрома менее 0,20% не обеспечиваются требуемые значения предела текучести и временного сопротивления разрыву, а при увеличении более 0,35% увеличивается твердость стали, что затрудняет получение качественной резьбы на болтах.

Микролегирование стали кальцием оказывает положительное влияние на микроструктуру - происходит изменение зерна и получение благоприятной (глобулярной) формы сульфидных, оксидных и оксисульфидных включений. При введении кальция более чем на 0,004% значительно увеличивается стоимость стали без повышения механических свойств. Введенный в состав стали ванадий повышает твердость, прочность и незначительно пластичность. Алюминий, введенный в заявляемых пределах, обеспечивает получение мелкого зерна; повышение концентрации выше верхнего заявляемого предела приводит к повышению отбраковки стали по поверхностным дефектам и снижению ударной вязкости стали. Снижение содержания алюминия менее 0,005% значительно укрупняет зерно стали, что не обеспечивает требуемые мехсвойства. При концентрации алюминия выше 0,035% возможно загрязнение стали глиноземсодержащими неметаллическими включениями, резко увеличивающими вероятность образования трещин на болтах. Азот, соединяясь с нитридообразующими элементами (ванадием и алюминием), измельчает зерно и обеспечивает нитридное упрочнение стали. При содержании азота более 0,020% повышается отбраковка стали по дефектам макроструктуры (пузыри, трещины) и поверхности (трещины, волосовины), при этом снижается прочность стали. Снижение содержания азота ниже 0,004% не обеспечивает требуемой прочности стали.

Ограничение содержания никеля и меди выбрано, исходя из обеспечения качественной поверхности после прокатки (исключение образования горячих трещин).

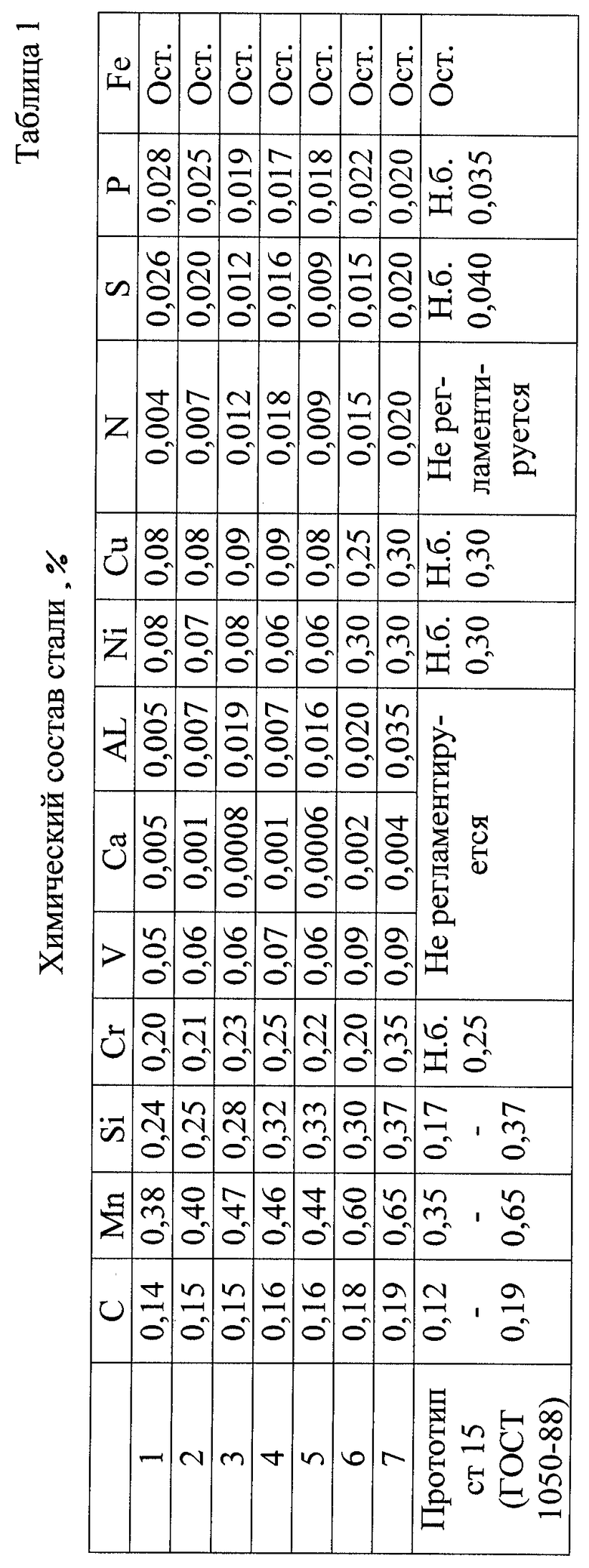

Для определения механических свойств заявляемой стали была выплавлена серия плавок (с заявляемыми пределами химического состава стали) в 100-тонных дуговых электросталеплавильных печах типа ДСП-100И7. Химический состав приведен в таблице 1.

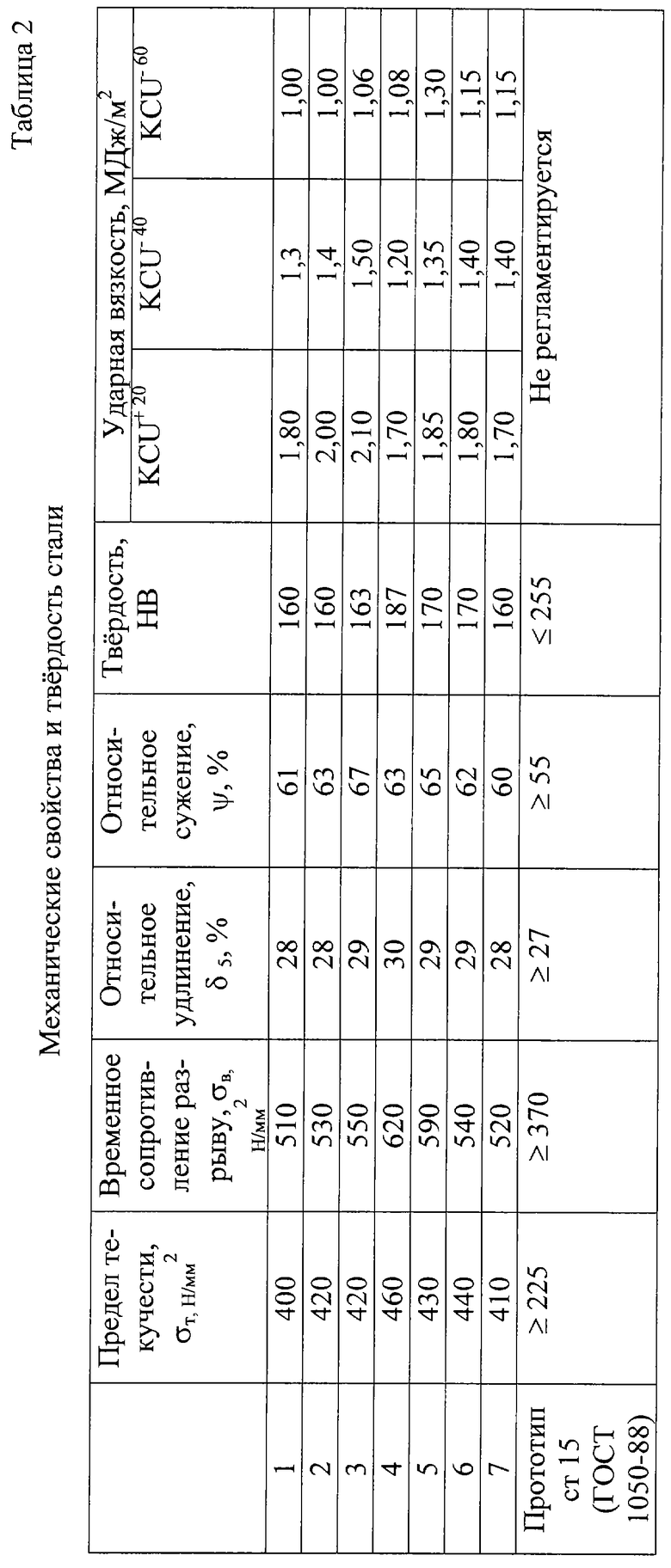

Прокатка стали осуществлялась на прутки диаметром 21 мм. Механические испытания согласно требованиям Государственных стандартов приведены в таблице 2.

Согласно полученным результатам заявляемая сталь в сравнении с прототипом обладает следующими преимуществами: возрастают механические свойства стали.

Литература

1. ГОСТ 1050-88 "Прокат сортовой, калиброванный, со специальной, отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия".

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2002 |

|

RU2224044C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2002 |

|

RU2224041C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2412274C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2397271C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2004 |

|

RU2256000C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2410462C1 |

| СТАЛЬ | 2009 |

|

RU2425169C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2010 |

|

RU2449045C1 |

| СТАЛЬ | 2009 |

|

RU2425168C2 |

Изобретение относится к черной металлургии, в частности к изысканию высокопрочных сталей для болтов крепления рельсов. Задача изобретения - повышение комплекса механических свойств стали. Сталь содержит углерод, кремний, марганец, хром, ванадий, кальций, алюминий, азот и железо при следующем соотношении компонентов, в мас. %: углерод 0,15-0,19; марганец 0,40-0,60; кремний 0,25-0,37; хром 0,20-0,35; ванадий 0,05-0,09; кальций 0,0005-0,004; азот 0,004-0,020; железо - остальное. Кроме того, в составе стали дополнительно ограничено количество примесей в следующем соотношении, в мас.%: сера не более 0,025; фосфор не более 0,025; никель не более 0,30; медь не более 0,30; алюминий 0,005-0,035; Заявляемый химический состав стали повышает механические свойства стали и эксплуатационную стойкость болтов. 1 з.п. ф-лы, 2 табл.

Углерод 0,15-0,19

Марганец 0,40-0,60

Кремний 0,25-0,37

Хром 0,20-0,35

Ванадий 0,05-0,09

Кальций 0,0005-0,004

Азот 0,004-0,020

Железо Остальное

Сера Не более 0,025

Фосфор Не более 0,025

Никель Не более 0,30

Медь Не более 0,30

Алюминий 0,005-0,035

| РЕЛЕ | 1924 |

|

SU1050A1 |

| Общие технические условия | |||

| Сталь | 1988 |

|

SU1498814A1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1995 |

|

RU2084553C1 |

| УСТАНОВКА РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 1995 |

|

RU2100771C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 1997 |

|

RU2131946C1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2004-02-20—Публикация

2002-01-25—Подача