Изобретение относится к черной металлургии, в частности к изысканию высокопрочных сталей для производства железнодорожных рельсов.

Известна выбранная в качестве прототипа рельсовая сталь [1], содержащая углерод 0,71-0,82%, марганец 0,75-1,05%, кремний 0,45-0,80%, алюминий 0,005-0,015%, ванадий 0,03-0,09%, хром 0,35-0,70%, никель 0,03-0,20%, железо - остальное.

Существенными недостатками стали являются низкие механические свойства и твердость стали, не позволяющие обеспечить требуемую высокую контактно-усталостную стойкость железнодорожных рельсов на грузонапряженных участках железных дорог.

Известна также сталь [2], содержащая, мас.%: углерод 0,65-0,89, кремний 0,18-0,65, марганец 0,6-1,2, азот 0,004-0,03, алюминий 0,005-0,02, кальций 0,0004-0,005, ванадий 0,01-0,1, титан 0,001-0,03, хром 0,05-0,4, молибден 0,003-0,1, карбонитриды ванадия 0,005-0,008, железо - остальное. Кальций и алюминий находятся в соотношении 1:(4-13).

Рельсы, изготовленные из данной стали, обладают хорошей контактно-усталостной прочностью, однако введенный в состав стали титан загрязняет сталь строчечными включениями, являющимися концентраторами напряжений, и способствует преждевременному выводу рельсов из эксплуатации. Кроме того, соотношение молибдена, хрома и никеля не позволяет получать требуемую повышенную твердость на поверхности катания головки, что также в условиях грузонапряженных перевозок приводит к преждевременному износу и смятию головки рельса.

Задачей изобретения является повышение комплекса механических свойств и твердости железнодорожных рельсов.

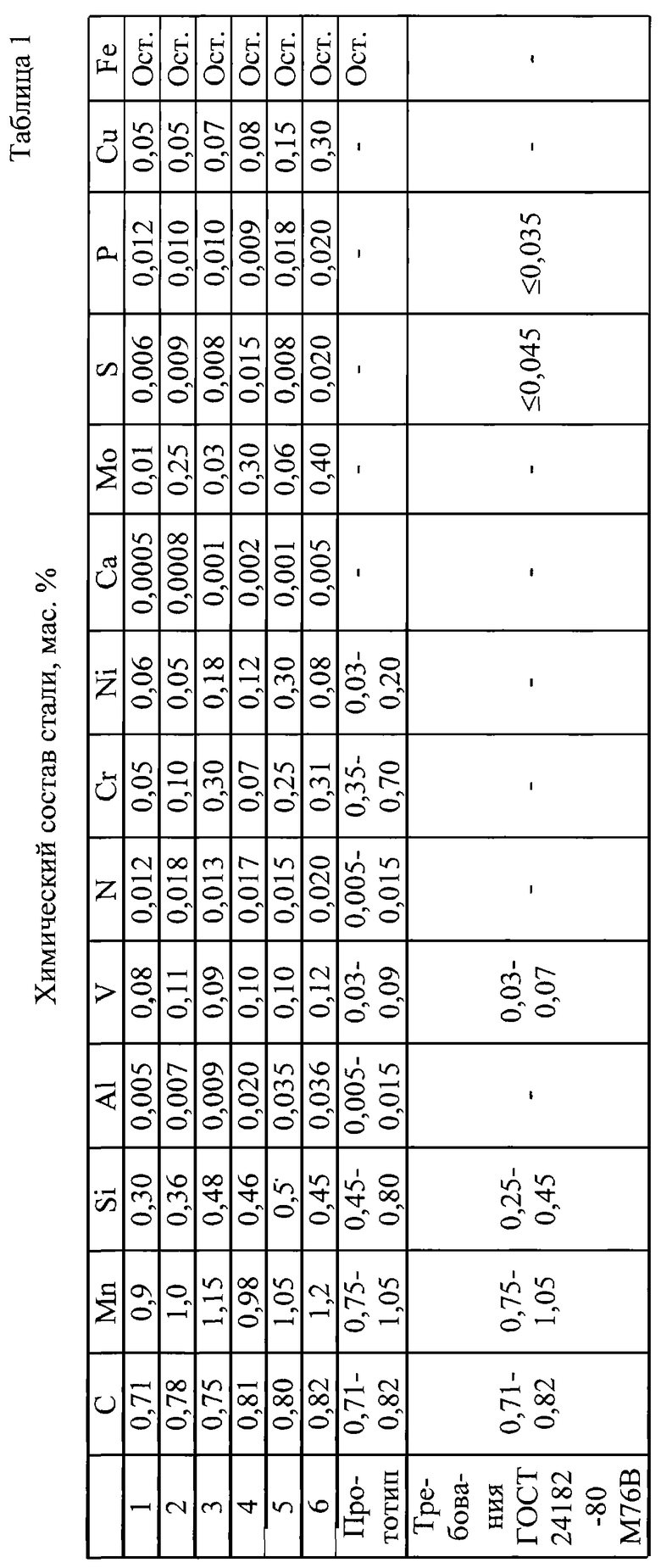

Для достижения этого сталь, содержащая углерод, марганец, кремний, алюминий, ванадий, азот, хром, никель, отличается тем, что она дополнительно содержит кальций и молибден при следующем соотношении компонентов (в мас.%):

Углерод - 0,71-0,82

Марганец - 0,9-1,2

Кремний - 0,3-0,5

Алюминий - 0,005-0,035

Ванадий - 0,08-0,12

Азот - 0,012-0,020

Хром - 0,05-0,30

Никель - 0,05-0,30

Кальций - 0,0005-0,005

Молибден - 0,01-0,40

Кроме того, в ее составе дополнительно ограничено количество примесей в следующем соотношении (в мас.%):

Серы - Не более 0,020

Фосфора - Не более 0,020

Меди - Не более 0,30

Заявляемый химический состав подобран исходя из следующих теоретических и практических условий. Выбранное соотношение углерода позволяет обеспечить высокие прочностные свойства стали без снижения пластических свойств.

Концентрация марганца обеспечивает высокую износостойкость стали и твердость на поверхности катания головки, при этом превышение содержания марганца выше 1,2% приводит при термообработке рельсов к получению недопустимых бейнитных структур, а снижение содержания марганца менее 0,9% не обеспечивает требуемых значений износостойкости и твердости стали.

Содержание кремния в заявляемых пределах обеспечивает получение требуемых значений твердости и износостойкости стали, причем при повышении содержания кремния в стали больше 0,5% наблюдается значительное снижение ударной вязкости и охрупчивание стали после термообработки, снижение концентрации кремния менее 0,3% не обеспечивает получение требуемой ударной вязкости. Концентрация хрома и никеля обеспечивает получение требуемых прочностных свойств стали (предела текучести и временного сопротивления разрыву). Однако при превышении содержания хрома или никеля более 0,30% возможно получение недопустимых бейнитных структур в периферийных областях рельсовых профилей. Введение в сталь менее 0,05% никеля или хрома не влияет на прочностные свойства стали.

Введенные в состав стали ванадий и алюминий, вступая в соединение с азотом, образуют нитриды ванадия и алюминия, которые формируют мелкозернистую структуру стали, определяющую высокие механические свойства. При этом повышенное содержание ванадия и азота (по сравнению с прототипом) выбрано исходя из повышения количества карбонитридов ванадия, обеспечивающих значительную ударную вязкость стали как при положительных, так и при отрицательных температурах. При концентрации ванадия более 0,12% значительно возрастает себестоимость стали, концентрация менее 0,08% не обеспечивает требуемую вязкость стали. При содержании азота более 0,020% может наблюдаться так называемое азотное кипение стали, приводящее в ряде случаев к образованию газовых пузырей и отбраковке стали по дефектам макроструктуры. Снижение содержания азота ниже 0,012% не обеспечивает требуемую прочность и ударную вязкость стали.

Алюминий, введенный в заявляемых пределах, обеспечивает получение наследственно мелкозернистой стали; повышение концентрации выше верхнего заявляемого предела приводит к повышению отбраковки стали по поверхностным дефектам и снижению ударной вязкости стали. Снижение концентрации алюминия менее 0,005% приводит к получению крупного зерна, которое не обеспечивает требуемых свойств стали. При концентрации алюминия выше 0,035% возможно загрязнение стали недопустимыми глиноземсодержащими неметаллическими включениями, увеличивающими процесс трещинообразования на рабочей поверхности рельсов.

Ограничение содержания серы и фосфора выбрано исходя из снижения соответственно красно- и хладоломкости стали, а ограничение концентрации меди - исходя из обеспечения качественной поверхности после прокатки и получения требуемой микроструктуры стали (сорбит закалки).

Введенный в состав стали кальций способствует очистке поверхности между зернами и получению благоприятной глобулярной формы сульфидных и оксисульфидных включений. При введении кальция более чем на 0,005% значительно повышается стоимость стали, при этом механические свойства остаются без изменений. При концентрации в металле менее 0,0005% кальция глобуляризации неметаллических включений не происходит.

Введенный в состав стали молибден значительно повышает предел прочности, временное сопротивление разрыву, износостойкость и твердость стали особенно на поверхности катания головки, что значительно повышает комплекс эксплуатационных свойств стали. При превышении концентрации молибдена более 0,40% значительно увеличивается стоимость стали и вероятность получения браковочной микроструктуры стали.

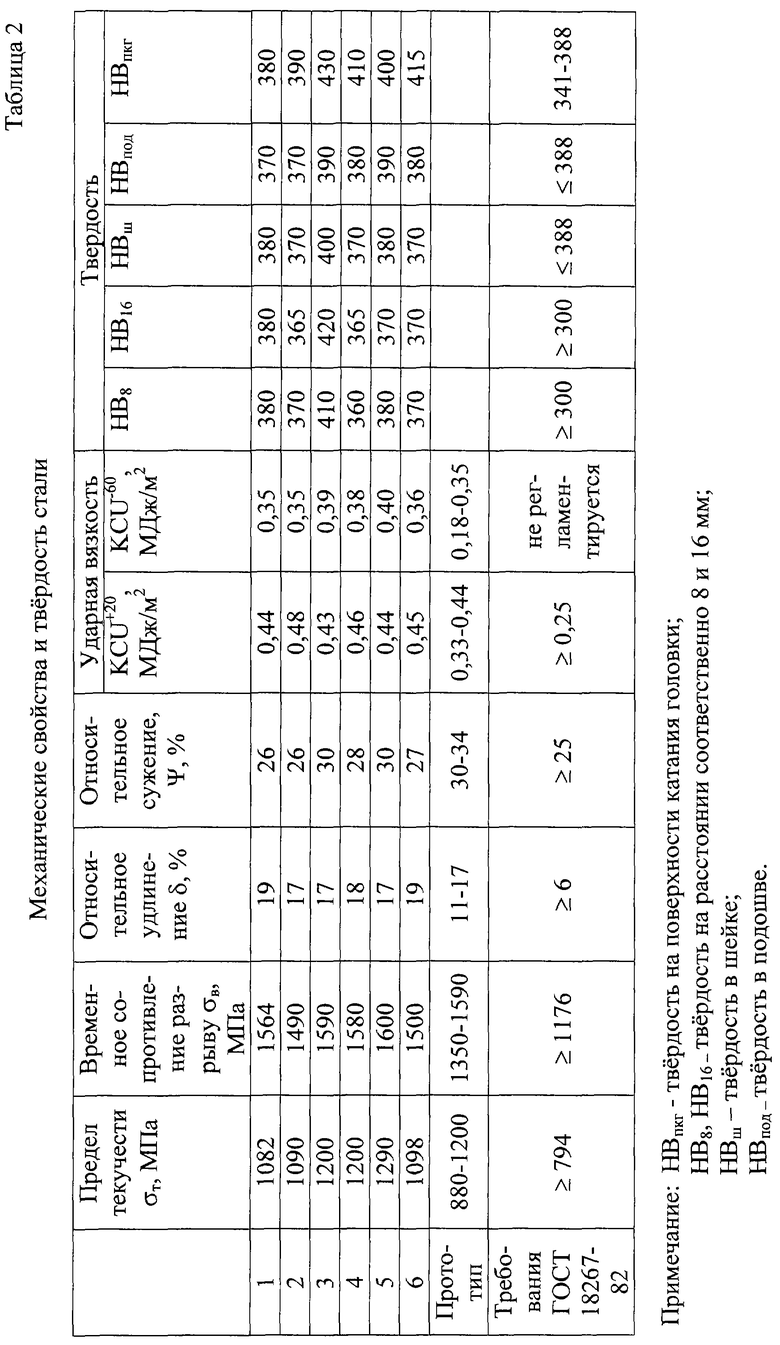

Серия опытных плавок стали с заявляемым химическим составом была проведена в 100-тонных дуговых электросталеплавильных печах ДСП-100И7. Химический состав приведен в табл.1. Прокатку стали осуществляли на рельсы типа Р65. Рельсы проходили объемную закалку и отпуск. Аттестацию рельсовой продукции производили согласно требованиям [3,4]. Механические испытания, ударная вязкость и твердость стали приведены в табл.2. Микро- и макроконтроль рельсов, изготовленных из заявляемой рельсовой стали, удовлетворяет требованиям Государственных стандартов (микроструктура - сорбит закалки, макровключений в стали не выявлено).

Сравнение свойств железнодорожных рельсов, изготовленных из заявляемой стали, обладает по сравнению с прототипом следующими преимуществами: повышен комплекс механических свойств и увеличена твердость рельсовой стали.

Список источников, принятых во внимание

1. Пат. РФ N 2131946, С 22 С 38/46.

2. А.с. СССР N 1633008, С 22 С 38/28.

3. ГОСТ 24182-80 "Рельсы железнодорожные широкой колеи типов Р75, Р65 и Р50 из мартеновской стали. Технические условия".

4. ГОСТ 18267-82 "Рельсы железнодорожные типов Р50, Р65 и Р75 широкой колеи, термообработанные путем объемной закалки в масле. Технические условия".

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2002 |

|

RU2224041C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2397271C2 |

| СТАЛЬ | 2002 |

|

RU2224042C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2004 |

|

RU2256000C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2412274C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2002 |

|

RU2232202C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2368694C1 |

Изобретение относится к черной металлургии, в частности к изысканию высокопрочных сталей для производства железнодорожных рельсов. Задача изобретения - повышение комплекса механических свойств и твердости железнодорожных рельсов. Сталь содержит углерод, марганец, кремний, алюминий, ванадий, азот, хром, никель, кальций и молибден при следующем соотношении компонентов, мас.%: углерод 0,71-0,82; марганец 0,9-1,2; кремний 0,3-0,5; алюминий 0,005-0,035; ванадий 0,08-0,12; азот 0,012-0,020; хром 0,05-0,30; никель 0,05-0,30; кальций 0,0005-0,005; молибден 0,01-0,40. Кроме того, в составе стали дополнительно ограничено количество примесей в следующем соотношении, мас. %: серы не более 0,020; фосфора не более 0,020; меди не более 0,30. Использование изобретения позволяет повысить комплекс механических свойств и твердости стали, увеличивающих эксплутационную стойкость рельсов. 1 з.п. ф-лы, 2 табл.

Углерод 0,71-0,82

Марганец 0,9-1,2

Кремний 0,3-0,5

Алюминий 0,005-0,035

Ванадий 0,08-0,12

Азот 0,012-0,020

Хром 0,05-0,30

Никель 0,05-0,30

Кальций 0,0005-0,005

Молибден 0,01-0,40

Сера Не более 0,020

Фосфор Не более 0,020

Медь Не более 0,30

| Рельсовая сталь | 1989 |

|

SU1633008A1 |

| Сталь | 1988 |

|

SU1498814A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 1996 |

|

RU2100471C1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2004-02-20—Публикация

2002-01-25—Подача