Изобретение относится к черной металлургии, в частности к производству стали для железнодорожных рельсов.

Известна сталь, содержащая 0,69-0,82% С, 0,18-0,33% Si, 0,75-1,05% Mn, 0,01-0,04% Al, 0,004-0,011% N, один элемент из группы, состоящей из кальция и магния 0,0025-0,015%, железо - остальное, применяемая для изготовления железнодорожных рельсов [1].

Существенными недостатками стали являются низкая прочность и пониженная эксплуатационная стойкость, что определяется отсутствием в стали ванадия, измельчающего зерно и повышающего ударную вязкость; низким содержанием марганца, снижающим износостойкость стали, повышенным содержанием алюминия, способствующего образованию недопустимых строчек глинозема и глинозема, сцементированного силикатами с последующим зарождением и развитием контактно-усталостных разрушений, приводящих к преждевременному выходу рельсов из строя. Кроме того, азот, вводимый в сталь для нитридного упрочнения, должен быть связан в нитриды алюминия или ванадия, в противном случае насыщение стали азотом приводит к старению, охрупчиванию стали и снижению эксплуатационных свойств стали.

Наличие в стали серы и фосфора в больших количествах приводит к повышению соответственно красно- и хладоломкости стали.

Известна выбранная в качестве прототипа сталь М76В [2], содержащая 0,71-0,82% С, 0,75-1,05% Mn, 0,25-0,45% Si, 0,03-0,07% V, не более 0,035% Р, не более 0,045% S, кроме того, сталь раскисляется комплексными раскислителями и обычно содержит (не регламентируется ГОСТ 24182-80) до 0,010% N, 0,005-0,040% Al, до 0,005% Са.

Рельсы, изготовленные из стали, после прокатки могут подвергаться термообработке согласно [3].

Существенными недостатками стали являются низкие механические свойства и твердость стали.

Задачей изобретения являются повышение комплекса механических свойств и твердости стали, увеличивающих эксплуатационную стойкость рельсов.

Для достижения этого сталь, содержащая углерод, марганец, кремний, ванадий, алюминий, кальций и азот, дополнительно содержит никель и молибден при следующем соотношении компонентов (в мас.%):

Углерод - 0,71-0,82

Марганец - 0,80-1,30

Кремний - 0,30-0,50

Ванадий - 0,05-0,12

Алюминий - 0,005-0,035

Кальций - 0,0005-0,005

Азот - 0,007-0,015

Никель - 0,05-0,30

Молибден - 0,01-0,40

Железо - Остальное

Кроме того, в ее составе дополнительно ограничено количество примесей в следующем соотношении (мас.%):

Серы не более - 0,020

Фосфора не более - 0,020

Меди не более - 0,30

Заявляемый химический состав выбран, исходя из следующих условий:

выбранное содержание углерода обеспечивает требуемые прочностные характеристики стали (предел текучести и временное сопротивление разрыву).

Введение марганца и молибдена в сталь обеспечивает достаточную износостойкость стали при рабочем контакте колесо - рельс и совместно с кремнием требуемую твердость как по сечению рельса, так и на поверхности катания головки.

Заявляемое содержание никеля обеспечивает наряду с нитридообразующими алюминием и ванадием получение стали с гарантированным уровнем ударной вязкости как при положительных, так и при отрицательных температурах. Причем введение молибдена в сталь более чем на 0,40% значительно удорожает сталь и приводит при объемной закалке рельсов к недопустимым бейнитным структурам. Содержание никеля до 0,05% не оказывает положительного влияния на ударную вязкость стали, а при содержании более 0,30% ударная вязкость не превышает определяемых величин. Кроме того, при содержании в стали никеля более 0,30%, как и при концентрации молибдена более 0,40%, возможно получение браковочной микроструктуры.

Повышение содержания марганца по сравнению с прототипом позволяет повысить износостойкость стали и твердость стали на поверхности катания головки. Причем превышение концентрации марганца выше 1,30% при объемной закалке рельсов в масле приводит к получению браковочной макроструктуры рельсов ("ореол" темной травимости на темплете). Модифицирование стали кальцием приводит к получению благоприятной глобулярной формы неметаллических включений. Однако введение кальция более чем на 0,005% значительно удорожает стоимость стали; менее чем на 0,0005% практически не оказывает влияния на модифицирование включений.

Соотношение ванадия выбрано с учетом связывания содержащегося в стали азота в нитриды ванадия, наличие которых способствует измельчению зерна и повышению механических свойств стали. Превышение содержания ванадия выше верхнего заявляемого предела значительно удорожает стоимость стали.

Алюминий, введенный в заявляемых пределах, совместно с ванадием обеспечивает получение мелкого зерна. Повышение концентрации алюминия в стали выше верхнего заявляемого предела приводит к загрязненности стали глиноземсодержащими включениями браковочного балла, а также к повышению отбраковки стали по поверхностным дефектам. Снижение содержания алюминия менее 0,005% увеличивает зерно стали, причем не обеспечиваются требуемые механические свойства и ударная вязкость стали.

Азот, соединяясь с алюминием и ванадием, измельчает зерно и способствует так называемому нитридному упрочнению стали. При содержании азота более 0,015% снижаются пластические свойства стали и происходит так называемое старение с последующим охрупчиванием стали.

Ограничение содержания меди, серы и фосфора выбрано, исходя из качества поверхности готовых рельсов после прокатки и механических свойств стали. Кроме того, концентрация серы определяет красноломкость стали, а фосфора - хладоломкость.

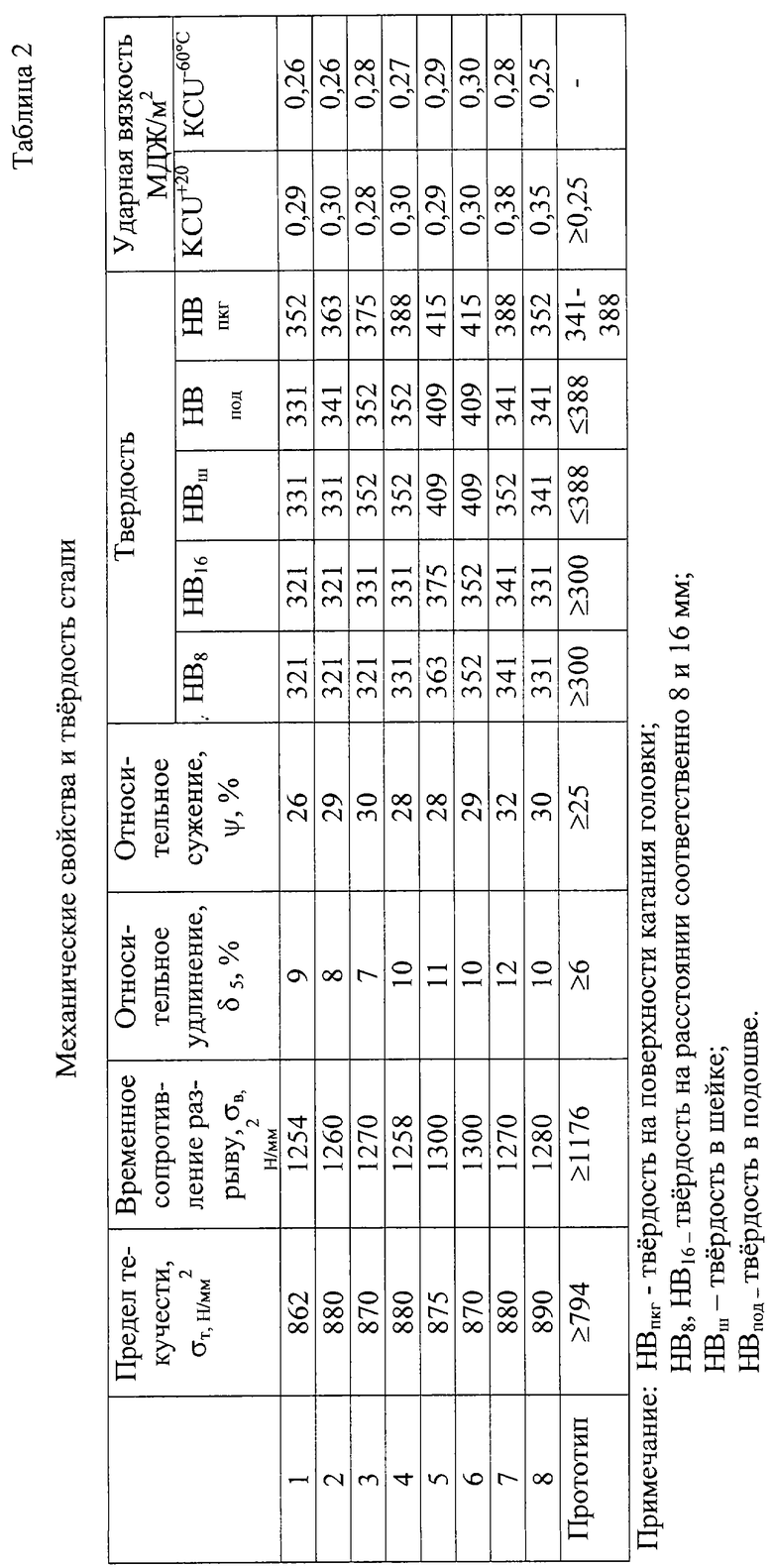

В условиях ОАО "Кузнецкий металлургический комбинат" в 100-тонных дуговых электросталеплавильных печах ДСП-100И7 была выплавлена серия плавок с заявляемым химическим составом (результаты приведены в табл.1). После разливки стали в изложницы 8,5-тонные слитки рельсовой стали прокатывались на рельсы типа Р65, которые термообрабатывались путем объемной закалки в масле при температуре 840-850oС и отпускались при 450oС. Результаты механических свойств, ударной вязкости и твердости стали (табл.2) показывают, что заявляемый химический состав рельсовой стали обеспечивает повышение комплекса механических свойств и твердости стали (особенно на поверхности катания головки), что, в свою очередь, увеличивает износостойкость и эксплуатационную стойкость железнодорожных рельсов.

Список источников

1. А.с СССР 759612, кл. С 22 С 38/06.

2. ГОСТ 24182-80 "Рельсы железнодорожные широкой колеи типов Р75, Р65 и Р50 из мартеновской стали. Технические условия".

3. ГОСТ 18267-82 "Рельсы железнодорожные типов Р50, Р65 и Р75 широкой колеи, термообработанные путем объемной закалки в масле. Технические условия".

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2002 |

|

RU2224044C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2397271C2 |

| СТАЛЬ | 2002 |

|

RU2224042C2 |

| РЕЛЬСОВАЯ СТАЛЬ | 2004 |

|

RU2256000C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2007 |

|

RU2361007C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365666C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2412274C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2002 |

|

RU2232202C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2009 |

|

RU2426813C1 |

Изобретение относится к черной металлургии, в частности к производству стали для железнодорожных рельсов. Задача изобретения - повышение эксплуатационной стойкости рельсов. Сталь содержит углерод, марганец, кремний, ванадий, алюминий, кальций, азот, никель и молибден при следующем соотношении компонентов, в мас.%: углерод 0,71-0,82, марганец 0,80-1,30, кремний 0,30-0,50, ванадий 0,05-0,12, алюминий 0,005-0,035, кальций 0,0005-0,005, азот 0,007-0,015, никель 0,05-0,30, молибден 0,01-0,40, железо остальное. Кроме того, в составе стали дополнительно ограничено количество примесей в следующем соотношении, мас.%: сера не более 0,020, фосфор не более 0,020, медь не более 0,30. Использование изобретения позволяет повысить комплекс механических свойств и твердости стали, увеличивающих эксплуатационную стойкость рельсов. 1 з.п.ф-лы, 2 табл.

Углерод 0,71-0,82

Марганец 0,80-1,30

Кремний 0,30-0,50

Ванадий 0,05-0,12

Алюминий 0,005-0,035

Кальций 0,0005-0,005

Азот 0,007-0,015

Никель 0,05-0,30

Молибден 0,01-0,40

Железо Остальное

Сера Не более 0,020

Фосфор Не более 0,020

Медь Не более 0,30

| Искусственная приманка для ловли рябы | 1929 |

|

SU24182A1 |

| Технические условия | |||

| SU 759612, 30.08.1980 | |||

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1995 |

|

RU2084553C1 |

| УСТАНОВКА РАССНАРЯЖЕНИЯ БОЕПРИПАСОВ | 1995 |

|

RU2100771C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 1997 |

|

RU2131946C1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

2004-02-20—Публикация

2002-01-25—Подача