Изобретение относится к способам нанесения металлических покрытий, а именно к способам нанесения покрытий газопламенным напылением, и может быть использовано для отделки строительных материалов (дерева, кирпича, бетона и. т.п.) для придания им водо- и огнестойкости, декоративности, защиты от воздействия электромагнитных полей.

Известен способ нанесения покрытий (патент России 2103412, МПК С 23 С 4/12, Бюл. 3, опубл. 27.01.98 г.), включающий предварительную обработку поверхности и последующее напыление на нее металла методом электродуговой металлизации.

Недостаток этого способа заключается в его трудоемкости, в этом способе использовалась струя воздуха с относительно небольшими температурой и скоростью, что не позволяет получить высокое качество покрытия.

Наиболее близким к данному изобретению является способ нанесения покрытий (А.С. 1782994, МПК С 23 С 4/04, Бюл. 47, опубл. 23.05.90 г.), включающий предварительный нагрев поверхности изделий газовой струей и нанесение покрытия высокотемпературной струей.

Недостатком этого способа также является его трудоемкость, обусловленная необходимостью предварительной обработки поверхности, низкая адгезия, огнестойкость и недостаточная декоративность получаемых изделий, т.к. невысокая скорость струи не позволяет получить высокую плотность покрытия.

Качество покрытия зависит от двух факторов: диаметра и скорости расплавленных частиц металла в момент их контакта с напыляемой поверхностью. Причем чем меньше диаметр частиц и чем выше их скорость, тем качество поверхности выше. В свою очередь и диаметр, и скорость частиц определяется интенсивностью их нагрева и скоростью струи продуктов сгорания.

В основу изобретения поставлена задача создать покрытие высокого качества за счет увеличения скорости струи, способствующей созданию мелкодисперсности напыляемых частиц, при уменьшении трудоемкости.

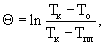

Данная задача решается за счет того, что в способе газопламенного нанесения покрытий, включающем нанесение материала высокотемпературной струей, согласно изобретению используют сверхзвуковую струю, а наносимый материал в виде проволоки вводят в дозвуковую область на расстоянии δ от критического сечения сопла, определяемого по формуле

где

Ср - удельная теплоемкость материала проволоки;

ρ - - плотность материала проволоки;

dпр - диаметр проволоки;

Vпр - скорость подачи проволоки;

α* - осредненный коэффициент конвективного теплообмена;

Тk - температура торможения струи;

Тo - начальная температура проволоки;

Tпл - температура плавления материала проволоки.

По сравнению с прототипом предлагаемый способ отличается меньшей трудоемкостью, т.к. исключен предварительный нагрев поверхности изделий газовой струей, а за счет оптимального выбора расстояния ввода напыляемого материала достигается мелкодисперсность структуры.

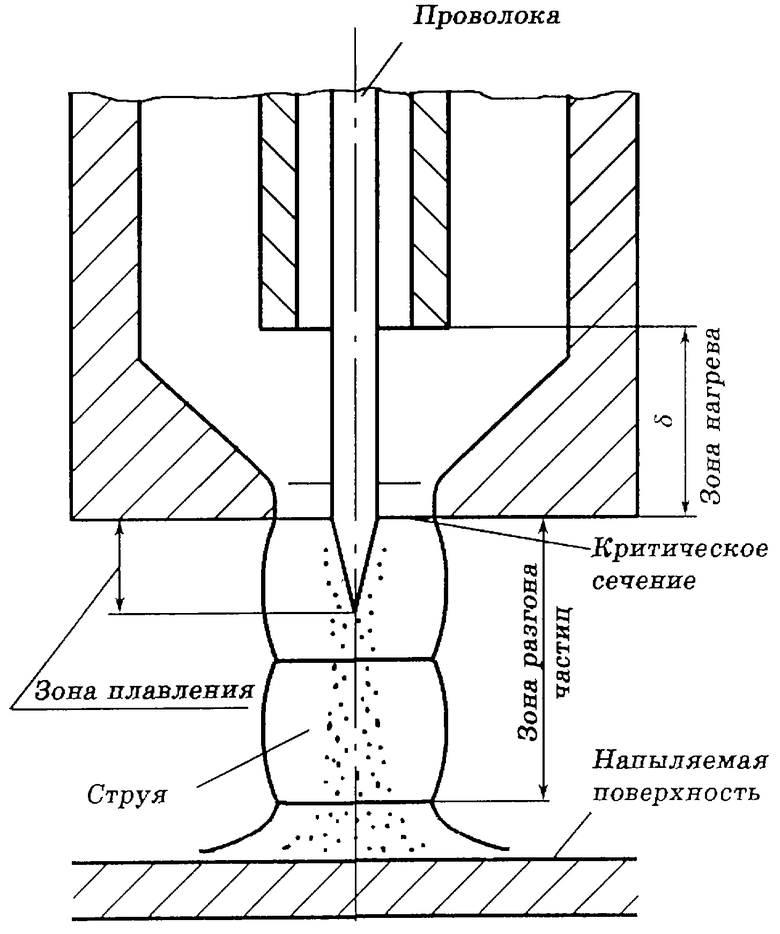

На чертеже показана схема подачи проволоки.

При δ больше расчетных зона плавления располагается в области докритических скоростей, что увеличивает диаметр капель и снижает их скорость в момент выпадения на напыляемую поверхность. При δ меньше расчетных значений снижается жесткость проволоки и уменьшается зона разгона частиц, что также ухудшает качество поверхности.

Опытно-промышленными испытаниями установлено, что данный способ позволяет значительно улучшить плотность и адгезию покрытия и повысить декоративный эффект строительных материалов.

Напыление осуществляли на деревянные образцы с размерами 250•100•15 мм, расстояние от сопла до обрабатываемой поверхности составляло 150 мм. Для этих целей использовали резак, защищенный а.с. 947573, работающий на топливе воздух+пропан, режимы соответствуют паспортным данным резака. При этом температура струи продуктов сгорания составляла 2200 К, что соответствует скорости струи в области критического сечения 850 м/с. В качестве напыляемого материала использовалась проволока В-АМЦ-Н диаметром 2 мм. При δ =7 мм и скорости подачи проволоки V=6 мм/с зона плавления располагалась, как показано на чертеже. После этой обработки на деревянной поверхности образовалась декоративная поверхность серебристого цвета, открытая пористость покрытия составила менее 1%. При циклическом воздействиях влажности 20...100% и температуры -40oС...+40oС в течение 100 часов отслоение покрытий не наблюдалось.

Осуществляя нанесение покрытия без учета расстояния от критического сечения сопла, покрытие получалось низкого качества, что было обусловлено крупнодисперностью напыляемых частиц из-за их невысокой скорости.

Приведенные примеры подтверждают в предлагаемом способе соответствие между существенными признаками изобретения и достигаемым результатом, а также реальную возможность его осуществления. При реализации способа получается покрытие с низкой пористостью и высокой адгезией.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2099442C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2002 |

|

RU2234382C2 |

| Способ плазменного напыления износостойких покрытий толщиной более 2мм | 2017 |

|

RU2665647C2 |

| СПОСОБ НАПЫЛЕНИЯ ПЛАЗМЕННОГО ПОКРЫТИЯ (ВАРИАНТЫ) | 2006 |

|

RU2338810C2 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ МЕТАЛЛИЗАЦИИ | 2008 |

|

RU2386720C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1993 |

|

RU2033864C1 |

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИЯ НА ПОВЕРХНОСТЬ МАТЕРИАЛА | 1993 |

|

RU2051199C1 |

| Способ получения износостойкого композиционного покрытия | 1990 |

|

SU1759559A1 |

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 2003 |

|

RU2238346C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2237746C1 |

Изобретение относится к способам нанесения металлических покрытий газопламенным напылением и может быть использовано для отделки строительных материалов, придания им водо- и огнестойкости, декоративности и зашиты от воздействия электромагнитных полей. Для нанесения материала покрытия используют сверхзвуковую струю. Наносимый материал в виде проволоки вводят в дозвуковую область на расстоянии δ от критического сечения сопла, выбираемого из соотношения: δ = (Cp•ρ•dпр•θ/4α*)Vпр, где θ = ln(Тк-То/Тк-Тпл), Ср - удельная теплоемкость материала проволоки; ρ - - плотность материала проволоки; dпр - диаметр проволоки; Vпр - скорость подачи проволоки; α* - осредненный коэффициент конвективного теплообмена; Тк - температура торможения струи; То - начальная температура проволоки; Тпл - температура плавления материала проволоки. Технология нанесения покрытия позволяет создать покрытия высокого качества за счет увеличения скорости струи, способствующей созданию мелкодисперсности напыляемых частиц, при уменьшении трудоемкости. 1 ил.

Способ газопламенного нанесения покрытий, включающий нанесение материала высокотемпературной струей, отличающийся тем, что используют сверхзвуковую струю, а наносимый материал в виде проволоки вводят в дозвуковую область сопла на расстоянии δ от его критического сечения, выбираемого из соотношения

где

СP - удельная теплоемкость материала проволоки;

ρ - плотность материала проволоки;

dпр - диаметр проволоки;

Vпр - скорость подачи проволоки;

α* - осредненный коэффициент конвективного теплообмена;

Тк - температура торможения струи;

То - начальная температура проволоки;

Тпл - температура плавления материала проволоки.

| Композиционное огнезащитное покрытие для изделий из древесины и способ его нанесения | 1990 |

|

SU1782994A1 |

| СПОСОБ ГАЗОТЕРМИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2086697C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ (ВАРИАНТЫ) | 1995 |

|

RU2081202C1 |

| Приспособление к загрузочному транспортеру для распределения измельченной массы в загружаемом кузове | 1960 |

|

SU136978A1 |

| ЕР 0375931 А2, 04.07.1990 | |||

| US 5005764 A, 09.04.1991. | |||

Авторы

Даты

2004-02-20—Публикация

2002-06-03—Подача