Изобретение относится к шлангу для пропуска текучей среды, предпочтительно текучей среды под давлением, и для использования, например, в машинных отделениях, при этом стенка шланга содержит, по крайней мере, одну стеновую часть, которая соединена с, по крайней мере, одной растяжимой частью для образования сплошной оболочки шланга. Окружность шланга выполнена изменяющейся между минимальным значением, когда растяжимая часть не растянута, и максимальным значением, когда растяжимая часть максимально растянута.

Кроме того, настоящее изобретение относится к способу изготовления такого шланга.

Шланги, применяемые в машинных отделениях, подвергаются различным воздействиям. Например, они могут подвергаться давлению изнутри или снаружи либо сравнительно сильным вибрациям во время работы двигателя. В машинных отделениях и т. п. обычно имеется очень ограниченное пространство для шлангов. Чтобы двигатель был компактным в отношении занимаемого пространства, часто необходимо придавать шлангам предварительную форму и сгибать их в определенных направлениях для монтирования между другими деталями двигателя. Однако существует проблема, заключающаяся в том, что шланг, находящийся под давлением, стремится смещаться или выпучиваться в машинном отделении. В этом случае шланг может упираться в другие детали корпуса двигателя, которые из-за их высокой температуры могут повредить шланг. Такая ситуация может также возникнуть в случае вибрации шланга во время работы двигателя. Кроме того, возникновение давления в шланге, а также его вибрация вызывают деформацию крепления шланга в двигательной установке.

В настоящее время существует множество шлангов, которые на концах имеют определенного вида сильфонное устройство, посредством которого уменьшаются вибрации в креплении шланга. Однако такие сильфонные устройства не влияют на движение различных отрезков шланга, которые по существу свободны и могут упираться в соседние близко расположенные детали.

Такой шланг описан, например, в ЕР 0791775, в котором гибкие части на концах шланга объединены с жесткой частью шланга в его середине. Вибрации гасятся в продольном направлении шланга на его концах, но в остальном шланг может свободно двигаться.

Способ изготовления шланга известен, например, из WO 97/21950 A1, кл. F 16 L 9/12, 19.06.1997. В этой публикации описан способ получения многослойной пластмассовой трубы посредством экструзии материалов. Недостатком такого способа является существование большого риска прилипания частей шланга друг к другу, поскольку перед раздувкой шланг имеет сравнительно небольшой диаметр. Это особенно касается растяжимых частей, размеры которых в состоянии до раздувки являются сравнительно небольшими.

Согласно изобретению вышеуказанные проблемы решаются посредством создания шланга, в котором стенка шланга содержит, по крайней мере, одну стеновую часть, которая соединена с, по крайней мере, одной растяжимой частью для образования сплошной оболочки шланга, так что окружность шланга является изменяющейся между минимальным значением, когда растяжимая часть не растянута, и максимальным значением, когда растяжимая часть максимально растянута, при этом растяжимая часть проходит в поперечном и продольном направлении шланга, а стеновые части выполнены с возможностью смещения относительно друг друга в поперечном, а также в продольном направлении шланга при увеличении окружности и растяжении растяжимой части, при этом стеновые и растяжимые части различно образованы на разных отрезках вдоль шланга для того, чтобы во время расширения или вибрации шланга контролировать направление движения разных отрезков.

Благодаря растяжимой части, растягивающейся в поперечном и продольном направлении шланга, стеновые части будут смещаться в поперечном, а также в продольном направлении при, например, возникновении давления в шланге. Таким образом, можно контролировать направление движения частей шланга во время возникновения давления в нем, так что не существует никакого риска соприкосновения шланга с другими деталями в, например, двигательной установке. Растяжимая часть может растягиваться вначале в одном направлении, а затем в другом направлении или диагонально в поперечном и продольном направлении шланга. Кроме того, будут эффективно гаситься вибрации, когда растяжимая часть будет амортизировать вибрирующее движение стеновой части. Это означает, что можно контролировать стеновую часть и, таким образом, шланг также и в случае вибраций.

Взаимные расположения стеновых и растяжимых частей могут быть разными на разных отрезках вдоль шланга для того, чтобы во время расширения шланга контролировать направление движения разных отрезков.

Предпочтительно шлангу может быть придана предварительная форма в продольном направлении, а компоновка и взаимные расположения стеновых и растяжимых частей в оболочке шланга на каждом отрезке шланга могут быть выполнены с возможностью придания шлангу предварительной формы на его соответствующих отрезках.

В таком шланге, которому придают предварительную форму в продольном направлении, как это часто имеет место в случае использования шлангов, предназначенных для машинных отделений, компоновку и взаимные расположения стеновых и растяжимых частей в оболочке шланга на каждом отрезке шланга предпочтительно выполняют для возможности придания шлангу предварительной формы на его отрезках. Таким образом, один и тот же шланг, которому придана предварительная форма, может быть снабжен по-разному образованными растяжимыми и стеновыми частями.

При этом растяжимая часть может состоять из канавки в оболочке шланга, когда она находится в нерасширенном состоянии. Такую канавку сравнительно легко образовать тогда, когда растяжимая часть составляет одно целое со стеновой частью. Кроме того, расширение канавки можно контролировать посредством формы ее поперечного сечения. Канавка предпочтительно выполнена спирально огибающей при виде в продольном направлении шланга. Спиральная форма непосредственно означает, что растяжимая часть ориентирована в поперечном и продольном направлении шланга. Следовательно, шланг эффективно амортизирует давление и удары в обоих направлениях.

Для контроля шланга можно при необходимости изменять число витков спиральной канавки на единицу длины шланга. Кроме того, на разных отрезках шланга можно иметь другое направление огибания шланга или другую форму поперечного сечения.

Шланг предпочтительно имеет, по крайней мере, две растяжимые части, которые равномерно распределены по окружности оболочки шланга для необходимого распределения давления и/или уравнивания ударов в каждом отдельном случае.

Предпочтительно шланг может иметь четыре стеновые части в дополнение к четырем растяжимым частям, которые попеременно расположены по окружности оболочки шланга.

Также предпочтительно шланг может быть снабжен по своей наружной периферии эластичным материалом. Кроме того, шланг может быть снабжен по своей внутренней периферии эластичным материалом.

Изобретение также относится к способу изготовления шланга посредством экструзии материалов, образующих шланг, в котором в дополнение к материалу шланга и вместе с ним экструдируют формообразующий материал, который предназначен быть предварительной формой для материала шланга, применяемой для получения необходимой конфигурации растяжимых частей и стеновых частей. Эта предварительная форма служит для облегчения процесса экструзии.

Формообразующий материал обычно расположен по наружной периферии материала шланга.

Формообразующий материал предпочтительно скапливают на частях материала шланга, которые предназначены для образования растяжимых частей. Эти части обычно представляют собой формованные части, как, например, канавки. Выпученная форма, которая необходима для шланга, создается посредством приподнятой части в формообразующем материале, т.е. более толстой части формообразующего материала.

В качестве формообразующего материала может быть использован эластичный материал, который проходит по периферии материала шланга. В этом случае в готовом шланге формообразующий материал будет расположен по периферии материала шланга для обеспечения гладкой наружной поверхности шланга. Эластичность материала служит для того, чтобы растяжимые части могли принимать нерастянутое и растянутое положение. Кроме того, гладкую наружную поверхность шланга легче сохранять чистой.

Предпочтительно формообразующий материал может быть удален с материала шланга для образования готового шланга. Причем используют формообразующий материал со свойством, позволяющим смывать его с материала шланга.

Краткое описание чертежей

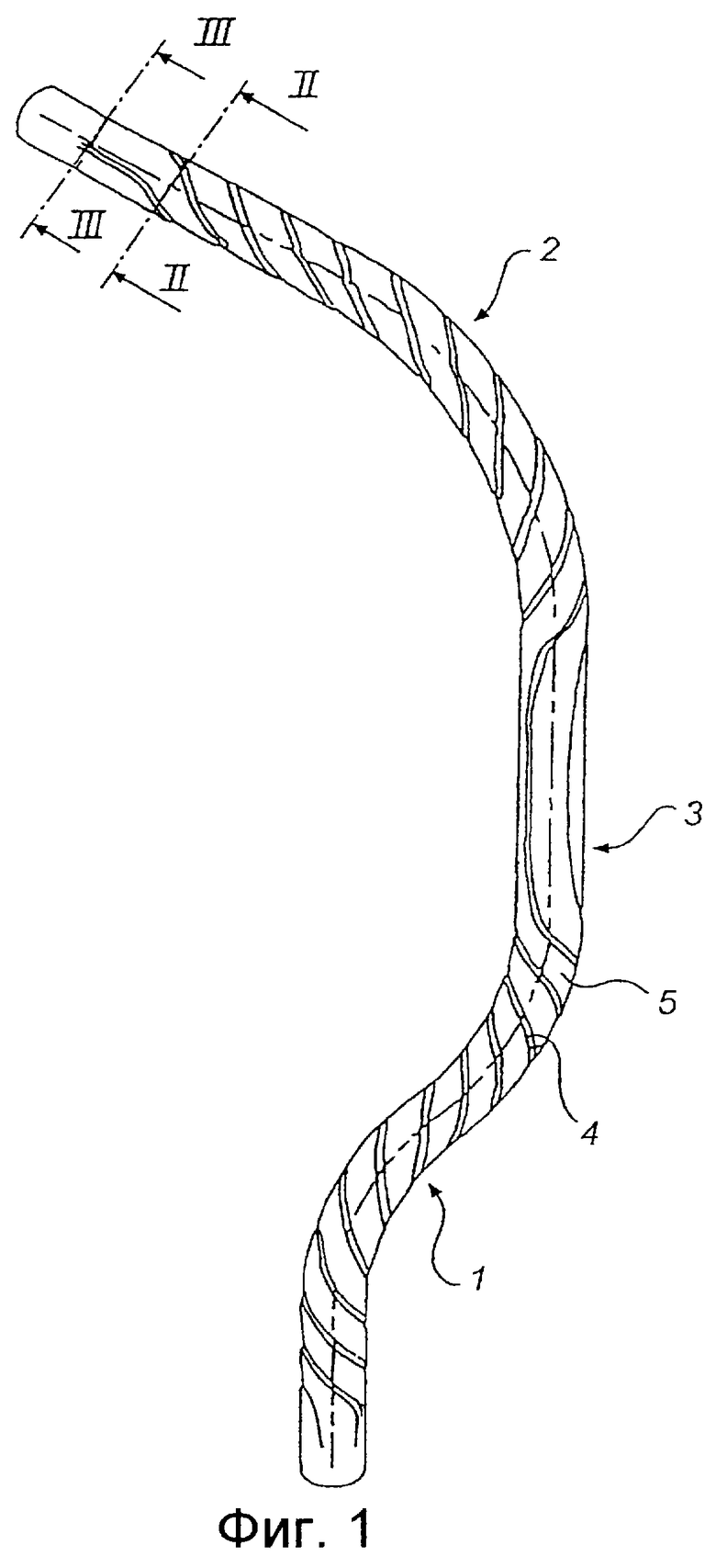

На фиг.1 показан вариант выполнения шланга согласно изобретению,

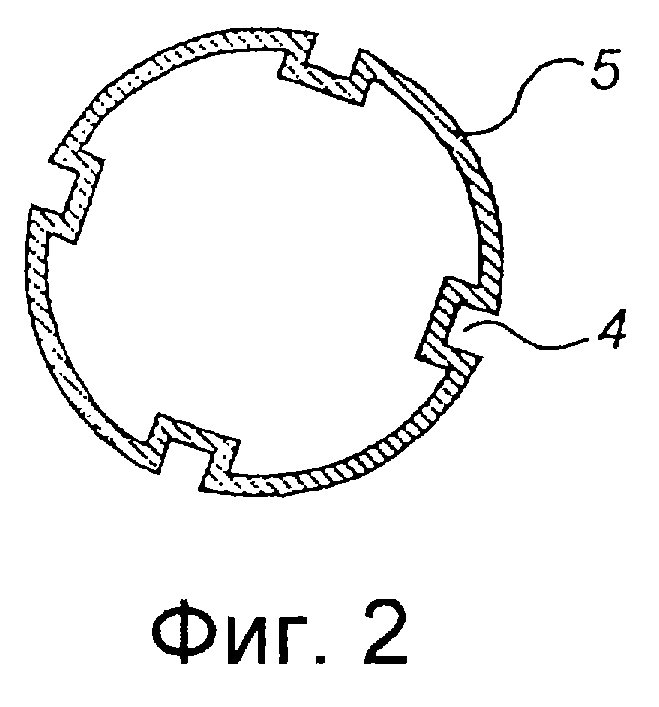

на фиг.2 - вид в разрезе по линии II-II на фиг.1,

на фиг.3 - вид в разрезе по линии III-III на фиг.1,

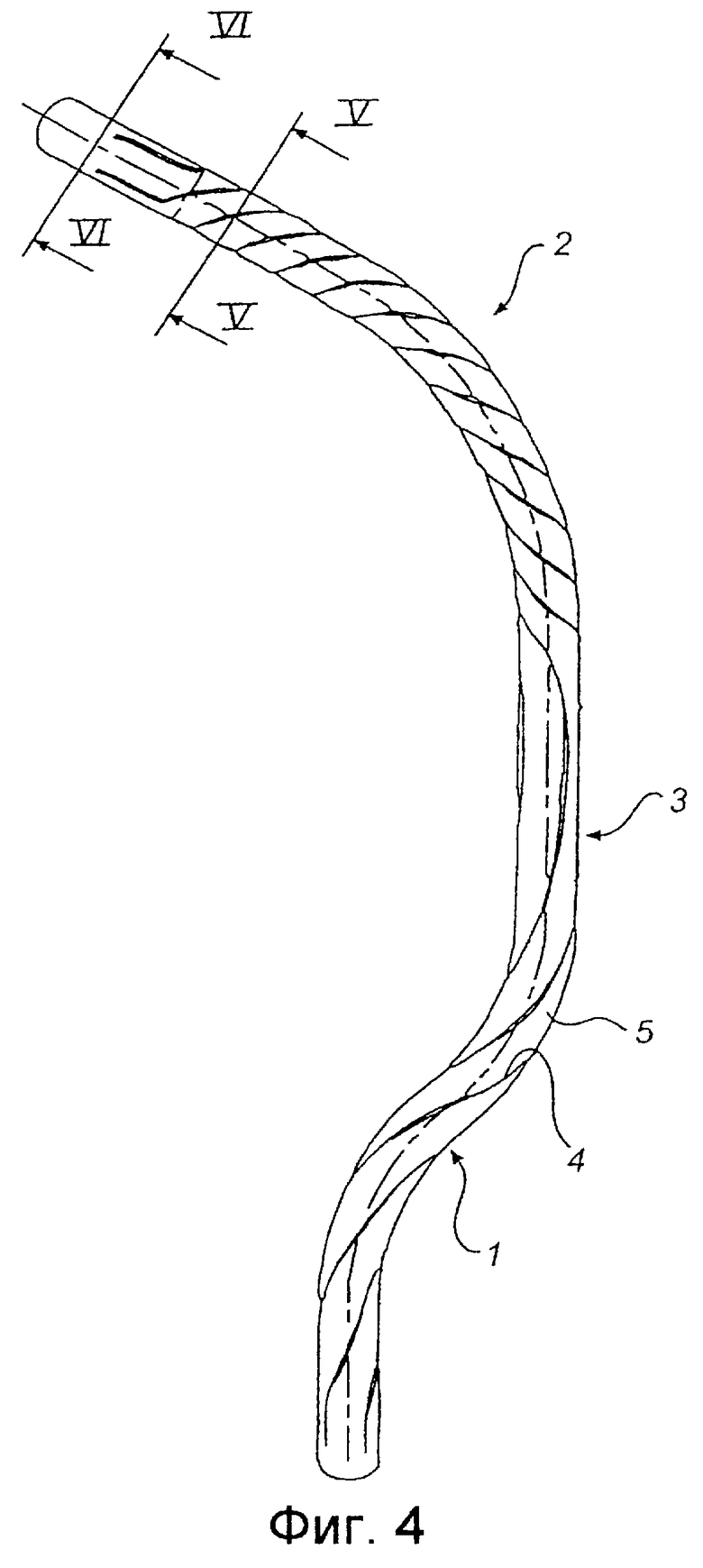

на фиг.4 показан второй вариант выполнения шланга согласно изобретению,

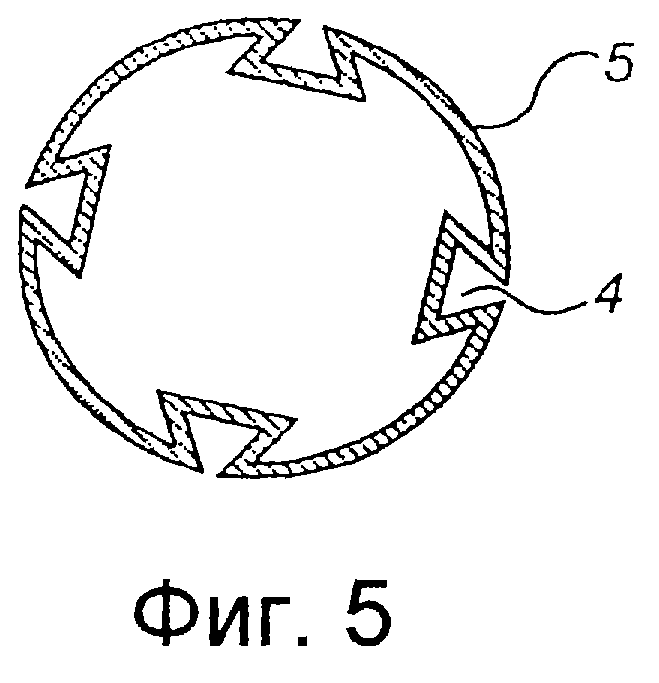

на фиг.5 - вид в разрезе по линии V-V на фиг.4,

на фиг.6 - вид в разрезе по линии VI-VI на фиг.4,

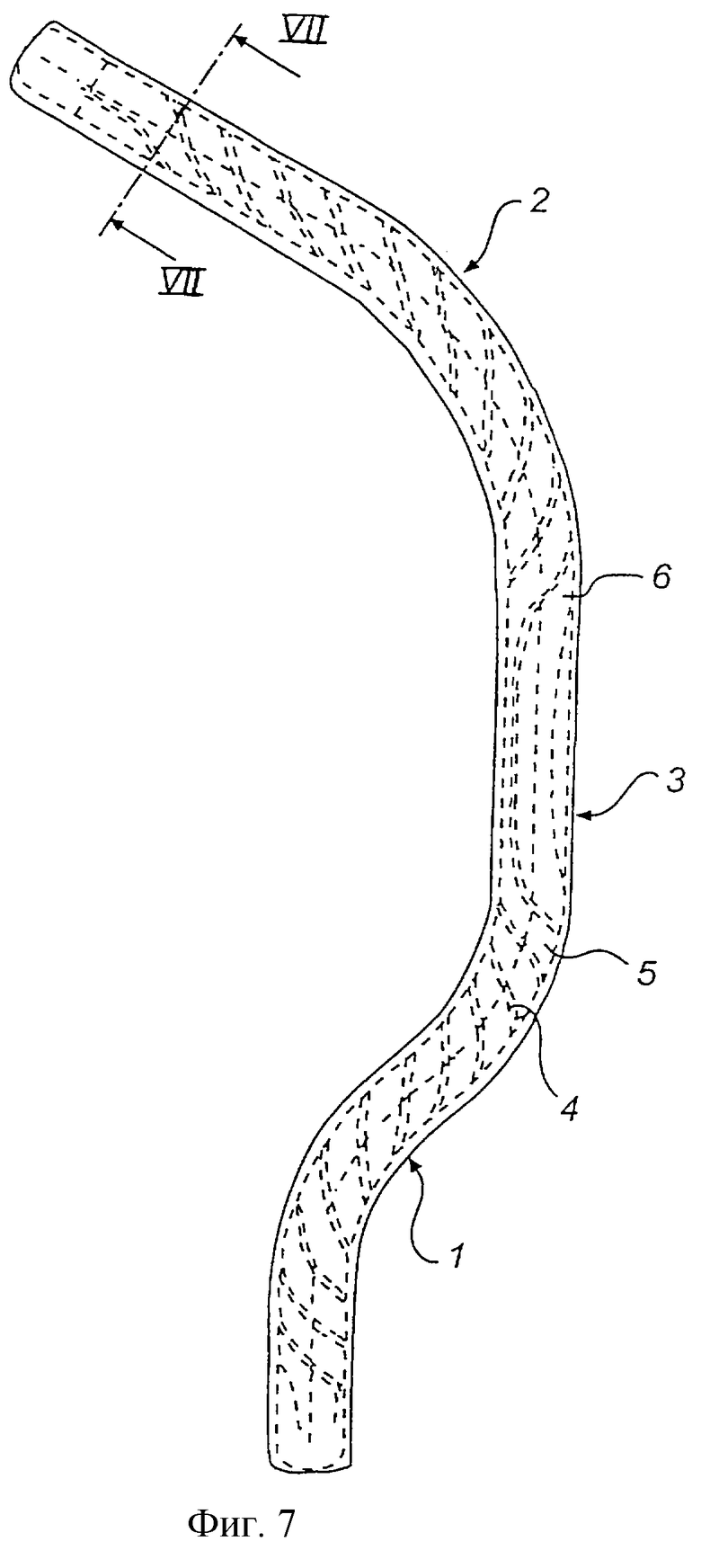

на фиг.7 показан третий вариант выполнения шланга согласно изобретению,

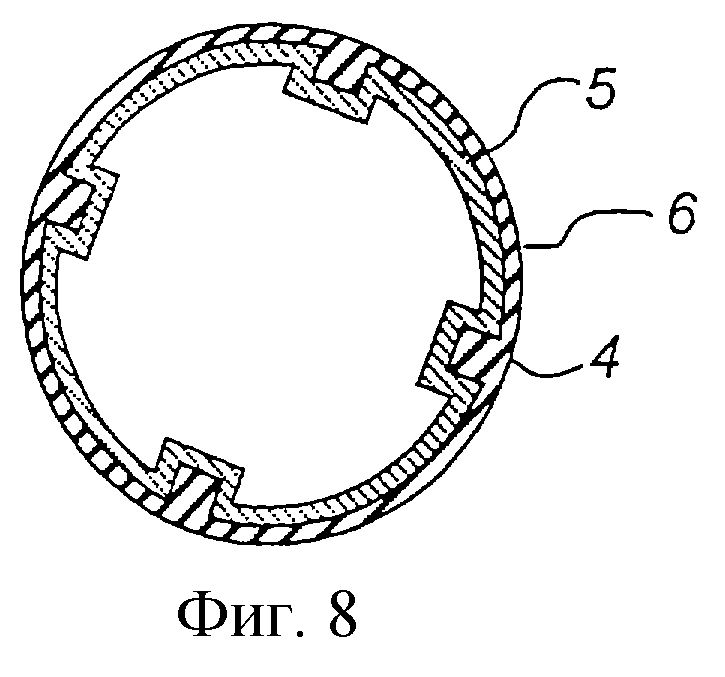

на фиг.8 - вид в разрезе по линии VII-VII на фиг.7,

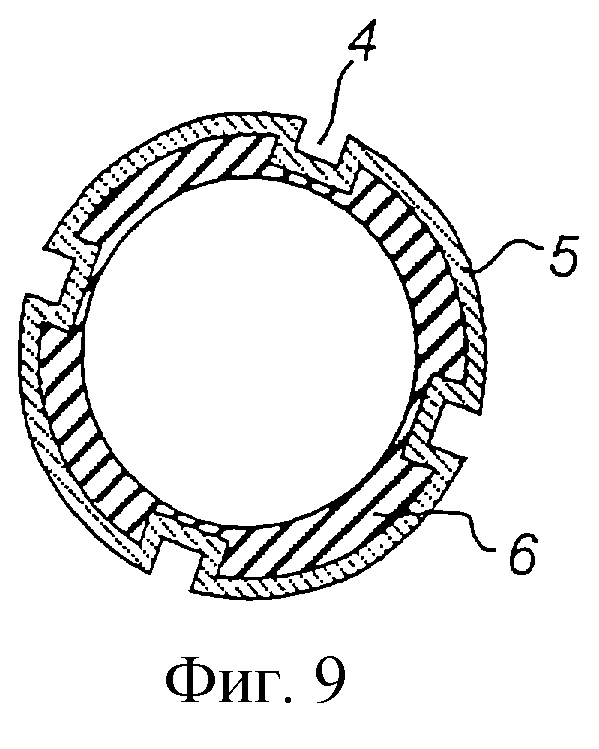

на фиг.9 - вид в разрезе еще одного варианта выполнения шланга согласно изобретению.

На фиг.1 показан предпочтительный вариант выполнения шланга согласно изобретению. Шлангу придана предварительная форма с множеством изгибов 1, 2 и с прямым центральным отрезком 3. На периферийной поверхности шланга образованы канавки 4, которые проходят вдоль шланга. На первом изогнутом отрезке шланга канавки 4 спирально расположены вдоль шланга.

На этом отрезке 1 удары, а также давление могут амортизироваться в нескольких направлениях. На втором прямом отрезке 3 шланга число витков спирали на единицу длины значительно меньше, т.е. настолько мало, что канавка 4 проходит по существу вдоль шланга. В середине прямого отрезка 3 спиральная канавка 4 изменяет направление вокруг шланга, образуя в этом новом направлении спираль, имеющую большее число витков на единицу длины на последнем, изогнутом отрезке 2 шланга.

На фиг. 2 показано поперечное сечение шланга. Здесь поперечное сечение канавок 4 имеет по существу прямоугольную форму. Четыре канавки 4 равномерно распределены по окружности шланга с образованием стеновых частей 5 между ними. На одной из концевых частей шланга он выполнен гладким и без канавок, как это показано на фиг.3.

На фиг.4 показан другой вариант выполнения шланга согласно изобретению. Спиральное расположение канавок 4 сходно с их расположением на шланге на фиг.1. Однако канавки 4 имеют другую форму поперечного сечения, как это очевидно из фиг.5. Здесь канавки 4 образуют более острый угол со стеновыми частями 5 и между стенками канавки. В случае изготовления шланга из того же самого материала, что и в варианте на фиг.1, шланг этой конструкции вследствие большей растяжимости канавок амортизирует большее давление и более сильные вибрации, чем шланг в варианте выполнения на фиг.1.

На фиг. 7 и 8 показан шланг согласно изобретению, который по своей периферии снабжен эластичным формообразующим материалом. При изготовлении шланга экструзией формообразующий материал служит для придания шлангу требуемой формы с растяжимыми и стеновыми частями. В этом варианте осуществления изобретения используется эластичный формообразующий материал, который прочно закреплен на шланге и обеспечивает гладкую поверхность. Гладкая поверхность может быть полезна для защиты шланга от грязи. Однако эластичный материал не создает значительного препятствия для относительной подвижности между частями. Кроме того, можно использовать формообразующий материал, который смывают после изготовления шланга. В таком случае формообразующий материал применялся бы только при экструзии и затем удалялся бы со шланга. Конечным результатом в таком случае был бы шланг согласно, например, фиг.1-3.

Эластичный материал можно также помещать по внутренней периферии шланга. Это предоставляет такие же самые преимущества в отношении изготовления шланга, как и вышеупомянутые преимущества, и, кроме того, обеспечивает гладкую внутреннюю поверхность шланга, что может быть полезно для потока через шланг. На фиг.9 показано поперечное сечение шланга согласно такому варианту осуществления изобретения.

Таким образом, несомненно возможны многочисленные варианты осуществления изобретения в дополнение к вышеописанным вариантам. Формы шлангов и канавок 4 можно варьировать многими способами. Вместо выполнения в виде канавок растяжимые части могут быть выполнены каким-нибудь другим образом при условии, что достигается эффективная растяжимость. Например, растяжимые части 4 могут быть выполнены из эластичного материала, который соединен со стеновыми частями 5, или в виде ослабленного участка, который вследствие меньшей толщины своей стенки будет более эластичным, чем окружающие стеновые части 5. Изменяя вышеуказанные различные параметры, можно, таким образом, сделать части шланга смещающимися в необходимом направлении при создании давления или в случае вибраций. Конечно, предварительная форма шланга также может иметь разное выполнение в зависимости от назначения шланга. Необходимо также отметить, что шланг согласно изобретению может быть изготовлен гибким благодаря своим растяжимым частям. Кроме того, направление гибкости в этом случае зависит от взаимного расположения растяжимых частей 4 и стеновых частей 5.

Шланги согласно изобретению могут быть также выполнены вообще без каких-либо вибропоглощающих элементов на определенных отрезках шланга.

Хотя вышеописанные варианты осуществления изобретения относятся к шлангам с канавкой, имеющей изменяющееся направление огибания на разных отрезках шланга, можно иметь одинаковое направление огибания на всем шланге. Форма поперечного сечения также может быть изменяющейся или постоянной по длине шланга в соответствии с требованиями в каждом отдельном случае. Шланг может иметь одну или большее число растяжимых частей, которые расположены равномерно или неравномерно.

Кроме того, можно иметь шланги с расположением эластичного материала как на наружной, так и на внутренней периферии шланга. Эластичный материал может быть оптимально размещен для изготовления шланга, для потока через него, а также для очистки. По выбору, влияние канавок на поток через шланг можно использовать для регулирования потока.

Изобретение относится к шлангу для прохождения текучей среды, предпочтительно текучей среды под давлением, и способу его изготовления. Стенка шланга содержит, по крайней мере, одну стеновую часть (5). Стеновая часть (5) соединена с, по крайней мере, одной растяжимой частью (4) для образования сплошной оболочки шланга, так что окружность шланга является изменяющейся между минимальным значением, когда растяжимая часть (4) не растянута, и максимальным значением, когда растяжимая часть (4) максимально растянута. Растяжимая часть (4) проходит в поперечном и продольном направлении шланга, а стеновые части (5) выполнены с возможностью смещения относительно друг друга как в поперечном, так и в продольном направлении шланга при увеличении окружности и растяжении растяжимой части (4). При этом стеновые и растяжимые части различно образованы на разных отрезках (1, 2, 3) вдоль шланга для того, чтобы во время расширения или вибрации шланга контролировать направление движения разных отрезков (1, 2, 3). Кроме того, изобретение относится к способу изготовления такого шланга. В способе в дополнение к материалу шланга и вместе с ним экструдируют формообразующий материал, который предназначен быть предварительной формой для материала шланга, применяемой для получения необходимой конфигурации растяжимых частей и стеновых частей. Техническим результатом изобретения является возможность контролировать направление движения частей шланга при создании давления. 2 с. и 17 з.п.ф-лы, 9 ил.

Приоритет по пунктам:

| Устройство для термообработки шаров | 1979 |

|

SU791775A1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| Шланг | 1986 |

|

SU1343163A2 |

| US 3050087 A, 21.08.1962 | |||

| US 3318335 А, 097057, 1967 | |||

| US 5397157 А, 14.03.1995. | |||

Авторы

Даты

2004-02-20—Публикация

2000-06-06—Подача