ОБЛАСТЬ ТЕХНИКИ

Данное изобретение относится к способу формообразующего накатывания места соединения трубопровода для подачи воды, выполненного с возможностью соединения и предназначенного для монтажа в здании и подобных сооружениях для пожаротушения, а также водопроводных и канализационных труб.

УРОВЕНЬ ТЕХНИКИ

Выполненный с возможностью соединения трубопровод для подачи воды, устанавливаемый в здании и подобных сооружениях для пожаротушения, а также водяной и канализационный трубопровод для подачи текучей среды монтируют путем соединения отрезков трубы определенной длины с помощью трубных соединений муфтового типа.

Для трубных соединений муфтового типа, которые представляют собой конструкцию, предотвращающую отсоединение трубы 22 от муфты 23 в трубном соединении 20 муфтового типа, была предложена конструкция, изображенная на Фиг. 9, в которой на наружной периферийной поверхности концевой части трубы 22 выполнено окружное запирающее ребро 21, находящееся во взаимодействие с внутренней периферийной открытой кромкой 24 муфты 23 (Патентный Документ 1).

Кроме того, как изображено на Фиг. 10, в Патентном Документе 1 также в качестве способа формования запирающего ребра на указанной наружной периферийной поверхности концевой части трубы описан способ формообразующего накатывания, позволяющий выполнить указанное запирающее ребро на наружной периферийной поверхности концевой части трубы путем поворота в окружном направлении заготовки трубы 22, при этом прижимая друг к другу внутренний выпуклый ролик 25, имеющий формовочное ребро 26 и расположенный внутри указанной заготовки трубы 22, и наружный вогнутый ролик 27, имеющий формовочную кольцевую канавку 28 и расположенный снаружи заготовки трубы 22.

В качестве альтернативы, как изображено на Фиг. 11, предложена соединительная конструкция для трубы для подачи текучей среды, имеющая кольцевую канавку 29, выполненную на наружной периферийной поверхности трубы (Патентный Документ 2). По сравнению с соединительной конструкцией, предложенной в Патентном Документе 2, соединительная конструкция для трубы для подачи текучей среды, предложенная в Патентном Документе 1, в которой на наружной периферийной поверхности трубы способом формообразующего накатывания выполнено запирающее ребро, позволяет избежать возрастания сопротивления при прохождении потока из-за уменьшенного внутреннего диаметра трубы. Также в качестве альтернативы, как изображено на Фиг. 12, в Патентном Документе 3 предложена конструкция, в которой кольцевой запирающий элемент 30, представляющий собой отдельную часть трубы, присоединен к наружной периферийной поверхности трубы с помощью сварного участка 31. Однако при присоединении отдельной части к подающей трубе путем сварки брызги металла, попавшие на подающую трубу в результате сварки, могут вызвать утечку жидкости и повреждение уплотнительного элемента, соответственно, необходимо проводить контроль качества сварки. В то же время соединительная конструкция для трубы для подачи текучей среды, предложенная в Патентном Документе 1, в которой на наружной периферийной поверхности трубы способом формообразующего накатывания выполнено запирающее ребро, облегчает процесс формования запирающего ребра и является более выгодной, поскольку данная конструкция не предполагает наличия отдельной части, а указанное запирающее ребро легко может быть выполнено путем формообразующего накатывания на конце заготовки трубы.

Патентный Документ 1: нерассмотренная заявка на патент Японии №2007-78052.

Патентный Документ 2: зарегистрированный патент Японии №4774325.

Патентный Документ 3: зарегистрированная полезная Модель Японии №3171690.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

ЗАДАЧИ ИЗОБРЕТЕНИЯ

В этой связи, в последние годы были разработаны меры под названием «концепция воды», направленные на обеспечение жизненно важных коммуникаций, необходимых в случае сильного землетрясения, а также на уменьшение нагрузки на окружающую среду, поэтому возросла необходимость в создании водопроводов, которые отличаются более высокой надежностью, долговечностью, является экономически выгодными в течение срока эксплуатации и экологически безопасными. Что касается водопровода, имеющего более высокие показатели надежности и долговечности, существует растущая потребность в соединительной конструкции, которая более эффективно препятствует отсоединению трубы, предотвращая ее соскальзывание с места соединения.

С учетом указанной потребности, запирающее ребро, выполненное согласно способу, предложенному в Патентном Документе 1, не всегда является наиболее эффективным для предотвращения отсоединения трубы.

В том случае, когда запирающее ребро, выполненное на наружной периферийной поверхности согласно способу формообразующего накатывания, описанному в Патентном Документе 1, в поперечном сечении указанное запирающее ребро проходит вверх от нижней части, переходя от наружной периферийной поверхности трубы, и образует верхнюю часть, а затем проходит вниз, переходя в наружную периферийную поверхность трубы.

Как изображено на Фиг. 9, труба для подачи текучей среды, у которой соединительная часть имеет запирающее ребро с поперечным сечением указанной формы, закреплена вместе с муфтой. Поверхности муфты, контактирующие с запирающим ребром, как правило, расположены по существу под наклоном. Если запирающие ребра двух соединительных частей зафиксированы с помощью муфты, и при этом к ним приложено усилие растяжения, действующее в направлении оси трубы, контактное взаимодействие между муфтой и запирающими ребрами представляет собой по существу линейный контакт. Нагрузка (поверхностное давление) на единицу площади, действующая на контактные поверхности запирающих ребер, является высокой и приводит к их деформации. Такая деформация может привести к поверхностному контакту запирающего ребра с муфтой. Однако, как изображено на Фиг. 13(a), поскольку вышеуказанному контактному взаимодействию соответствует угол α контакта, кроме силы, действующей в направлении оси трубы, прикладываемое усилие F растяжения создает составляющую силы F⋅sinα, направленную вниз вдоль стенки трубы. Направленная вниз составляющая силы создает усилие, под действием которого муфта прижимает указанное запирающее ребро к трубе. Если запирающее ребро имеет такую же способность к деформации, как и труба, данное ребро будет деформироваться вместе с трубой, как изображено на Фиг. 13(b). Кроме того, под действием силы, противодействующей возникшему усилию, направленному вниз, происходит растягивание муфты в направлении наружного диаметра, дополнительно увеличивая вероятность отсоединения трубы. Таким образом, величина силы, препятствующей отсоединению муфты, уменьшится, и, соответственно, способность предотвращения отсоединения трубы снизится.

Данное изобретение предназначено для решения указанных проблем и относится к способу формования запирающего ребра путем формообразующего накатывания на наружной периферии соединительной части трубы для подачи текучей среды. Целью изобретения является обеспечение способа формования запирающего ребра, благодаря которому конструкция соединительной части обеспечит возможность более эффективного предотвращения отсоединения трубы, когда трубы с запирающими ребрами, выполненными в соответствии с указанным способом формообразующего накатывания, соединены путем закрепления их концов с помощью муфты. Другой целью является создание трубы для подачи текучей среды, имеющей вышеописанную конструкцию соединительной части, которая обеспечивает возможность более эффективного предотвращения отсоединения трубы.

РЕШЕНИЕ ЗАДАЧ ИЗОБРЕТЕНИЯ

Для достижения указанных целей согласно данному изобретению предложен способ формообразующего накатывания соединительной части трубы для подачи текучей среды, в ходе осуществления которого выполняют формование на наружной периферийной поверхности заготовки трубы запирающего ребра, которое имеет вертикальную стеновую часть, при этом указанный способ отличается тем, что запирающее ребро имеет нижнюю криволинейную часть, проходящую от наружной периферийной поверхности, вертикальную стеновую часть, проходящую от указанной нижней части, криволинейную часть, проходящую от вертикальной стеновой части, и верхнюю часть, проходящую от указанной криволинейной части, при этом запирающее ребро отформовано с помощью технологических приспособлений, расположенных внутри и снаружи трубы, так, что вертикальная стеновая часть проходит вверх под углом по меньшей мере 65° и не более 90° относительно наружной периферийной поверхности в направлении оси трубы, а высота запирающего ребра от указанной поверхности до вершины верхней части по меньшей мере равна сумме радиусов кривизны поверхностей технологических приспособлений, расположенных внутри и снаружи трубы, находясь в контакте с ним.

Как изображено на Фиг. 1, запирающее ребро 4, имеющее вертикальную стеновую часть 6, выполнено на наружной периферийной поверхности 3 трубы, предпочтительно с помощью выпуклого ролика 10, расположенного внутри заготовки трубы 2, и вогнутого ролика 11 с формовочной кольцевой канавкой 12, расположенного снаружи трубы 2, используемых в качестве технологических приспособлений для формования соединительной части 1 трубы для подачи текучей среды.

Как изображено на Фиг. 2, технологические приспособления 10, 11, расположенные внутри и снаружи трубы 2, имеют определенные радиусы RI и RU кривизны поверхностей, находящихся в контакте с указанной трубой. Путем формообразующего накатывания на наружной периферийной поверхности 3 трубы получают выпуклый элемент, имеющий высоту 9, которая по меньшей мере равна сумме указанных радиусов кривизны, при этом обеспечивается возможность выполнить вертикальную стеновую часть 6, которая проходит вверх под заданным углом относительно наружной периферийной поверхности 3 в направлении оси трубы. Как изображено на Фиг. 6, запирающее ребро 4, полученное путем формообразующего накатывания, имеет нижнюю криволинейную часть 5, проходящую от наружной периферийной поверхности 3 трубы 2, вертикальную стеновую часть 6, проходящую от участка 5, криволинейную часть 7, проходящую от вертикальной стеновой части 6, и верхнюю часть 8, проходящую от криволинейной части 7. Вертикальная стеновая часть 6 проходит вверх под заданным углом относительно наружной периферийной поверхности 3 в направлении оси трубы. Запирающее ребро 4 обеспечивает запирание, когда в контакте с муфтой находится, главным образом, вертикальная стеновая часть 6. При этом, как изображено на Фиг. 2, высота выпуклой части определяется как высота от наружной периферийной поверхности 3 заготовки трубы 2 до вершины верхней части 8 запирающего ребра 4. В том случае, когда высота выпуклой части меньше значения суммы радиусов кривизны, выпуклый элемент, образованный в указанном запирающем ребре путем формообразующего накатывания, состоит, главным образом, из нижней части 5 и криволинейной части 7, переходящей в верхнюю часть 8, при этом вертикальная стеновая часть 6 составляет небольшую часть ребра.

В таком случае не обеспечивается достаточное запирание. Напротив, слишком большая высота выпуклой части не является предпочтительной, поскольку в таком случае сильно уменьшается толщина листа, соответственно, уменьшается и толщина листа в местоположении запорного ребра, что особенно заметно в его нижней части. Таким образом, запирающее ребро менее устойчиво к деформации под действием растягивающего усилия и легко деформируется.

Угол, под которым указанная вертикальная стеновая часть проходит вверх, предпочтительно составляет от 65° до 90°. Как показано на разрезе соединительной части трубы на Фиг. 6(b), указанный угол представляет собой угол 19а, образованный в месте пересечения линии 19b основания, проходящей от наружной периферийной поверхности 3 трубы 2, и прямой линии 19с, проходящей от наружной поверхности вертикальной стеновой части 6, при этом указанный угол проходит между указанной линией основания, которая проходит от наружной периферийной поверхности по направлению к внутренней части запирающего ребра, и прямой линией, проходящей от вертикальной стеновой части. На Фиг. 6(а) показан пример вертикальной стеновой части 6, проходящей вертикально под углом 90° относительно наружной периферийной поверхности 3. На Фиг. 6(b) изображен пример указанной стеновой части, проходящей под углом менее 90°.

В том случае, если указанная вертикальная стеновая часть выполнена под углом, составляющим по меньшей мере 65°, на ребро оказывается значительное воздействие, при этом в процессе формообразования обеспечивается достаточное деформационное упрочнение, и получаемое запирающее ребро имеет большую твердость по сравнению с основной частью трубы. При наличии указанной соединительной части, прикрепленной к муфте, растягивающее усилие действует в направлении оси трубы, при этом запирающее ребро деформируется, входя в поверхностный контакт с муфтой, таким образом, уменьшая величину давления на поверхность. Кроме того, запирающее ребро, которое является более прочным по сравнению с трубой, менее подвержено деформации, чем труба, и устойчиво к направленному вниз усилию со стороны муфты, прижимающему запирающее ребро по направлению внутрь указанной трубы. Если величина указанного угла больше, значение направленной вниз составляющей силы, действующей со стороны муфты, будет меньше. Таким образом, обеспечивается возможность более эффективного предотвращения отсоединения трубы под действием растягивающего усилия. Напротив, если величина указанного угла небольшая, запирающее ребро будет обладать меньшей твердостью и будет подвержено деформации в той же мере, что и труба под воздействием направленного вниз усилия, оказываемого муфтой на указанное ребро, вследствие чего снизится эффективность предотвращения отсоединения трубы.

С учетом вышесказанного, указанный угол предпочтительно составляет по меньшей мере 65°, более предпочтительно по меньшей мере 70° или по меньшей мере 80°. Большее значение угла является более предпочтительным, поскольку направленная вниз составляющая силы со стороны муфты в таком случае уменьшается. В частности, запирающее ребро, имеющее вертикальную стеновую часть, которая проходит вертикально вверх, при этом образуя угол 90°, подвергается значительному воздействию и имеет большую твердость. Кроме того, данное запирающее ребро является предпочтительным для обеспечения поверхностного контакта с указанной муфтой.

Запирающее ребро, выполненное согласно предложенному способу формообразующего накатывания, предпочтительно имеет твердость, которая по меньшей мере приблизительно в 1,2 раза превышает твердость материала трубы. Более предпочтительной является твердость, увеличенная по меньшей мере в 1,5 раза и по меньшей мере в 2 раза.

При использовании технологического приспособления, в котором зазор между выпуклым роликом и формовочной кольцевой канавкой меньше толщины листа заготовки трубы, согласно данному изобретению путем обработки трубы может быть выполнено запирающее ребро, вертикальная стеновая часть которого проходит вертикально относительно наружной периферийной поверхности. В частности, как изображено на Фиг. 2, предпочтительно выполнять обработку трубы 2 при помощи выпуклого ролика 10 и вогнутого ролика 12, имеющего формовочную кольцевую канавку 12, при этом указанные ролики сближаются друг с другом, вращаясь вокруг наружной периферийной поверхности 3 трубы 2. Труба 2 сжимается под воздействием выпуклого ролика 10 и формовочной кольцевой канавки 12 и деформируется таким образом, что толщина листа уменьшается, при этом образуется запирающее ребро, имеющее вертикальную стеновую часть 6, которая проходит вертикально вверх относительно наружной периферийной поверхности 3 в направлении оси трубы. На запирающее ребро 4 оказывается значительное воздействие, и его твердость увеличивается в результате деформационного упрочнения.

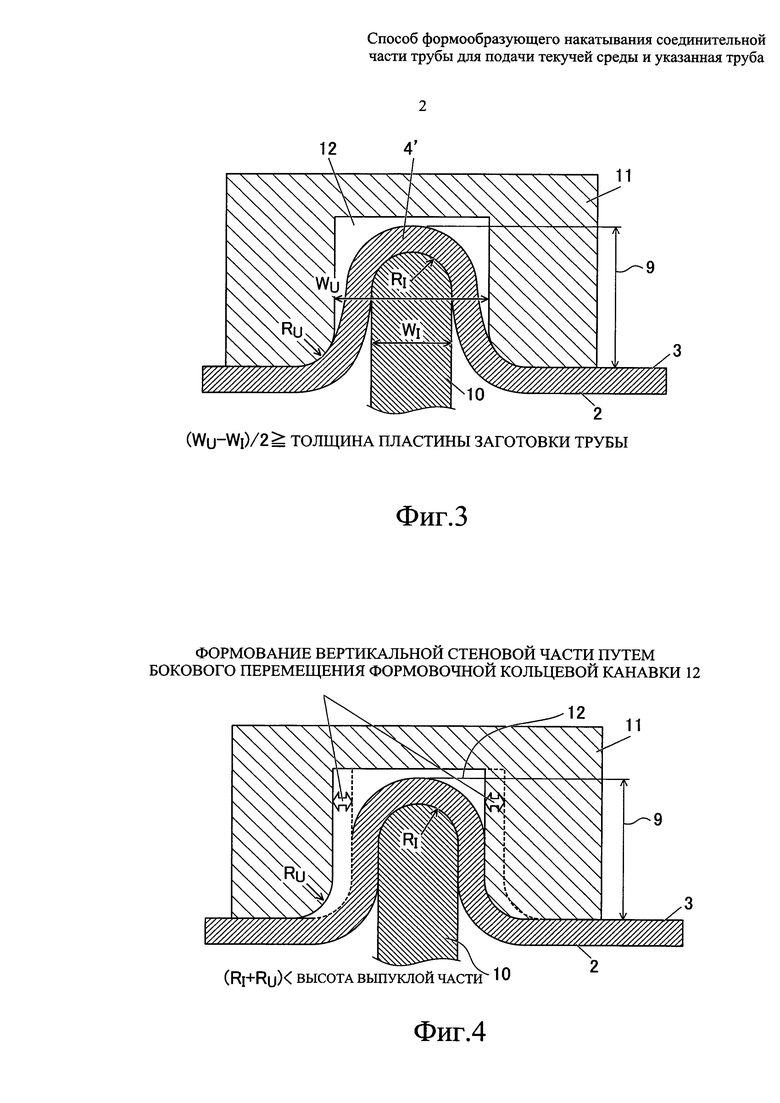

В альтернативном варианте, который изображен на Фиг. 3, при использовании технологического приспособления, в котором зазор между выпуклым роликом 10 и формовочной кольцевой канавкой 12 больше толщины листа заготовки трубы, на наружной периферийной поверхности может быть выполнена выпуклая (выступающая) часть 4', которая может быть использована в качестве запирающего ребра 4. Если угол, под которым проходит вертикальная стеновая часть выпуклой части, слишком мал, в таком случае может быть образовано запирающее ребро, имеющее больший угол, а именно путем перемещения формовочной кольцевой канавки 12 в направлении оси заготовки трубы 2, прижимающей выпуклый участок к выпуклому ролику 10 (как изображено на Фиг. 4).

Согласно данному изобретению для получения вертикальной стеновой части выпуклая часть должна быть выполнена таким образом, чтобы ее высота была по меньшей мере равна сумме радиуса RI у вершины расположенного внутри выпуклого ролика и радиуса RU на участке контакта между верхней поверхностью расположенной снаружи формовочной кольцевой канавки и внутренней поверхностью вертикальной стеновой части.

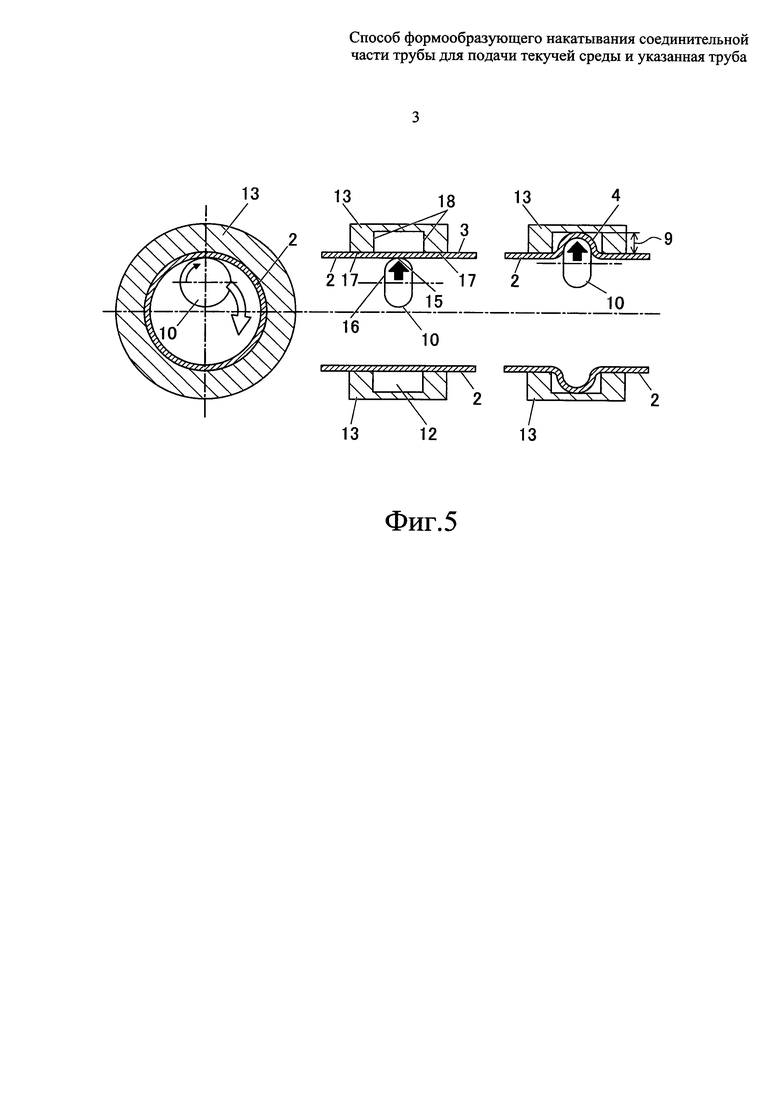

В еще одном альтернативном варианте, который изображен на Фиг. 5, запирающее ребро 4 может быть выполнено путем формообразующего накатывания, а именно путем прикрепления к наружной периферийной поверхности 3 заготовки трубы 2 кольца 13, имеющего формовочную кольцевую канавку, вместо располагаемого снаружи вогнутого ролика, и вращения расположенного внутри выпуклого ролика 10 вокруг трубы в направлении сближения с указанным кольцом.

Другими словами, запирающее ребро образовано в результате взаимодействия формовочной кольцевой канавки, расположенной снаружи трубы, и выпуклого ролика, расположенного внутри трубы.

При формовании запирающего ребра на трубе предпочтительно выполнять формообразующее накатывание, при этом обеспечивая прижимающее воздействие в направлении оси трубы.

Как изображено на Фиг. 1 и Фиг. 2, внутри предпочтительно использовать выпуклый ролик 10 с кривизной радиусом RI на участке контакта межу его верхней поверхностью 15 и поверхностью 16 вертикальной стеновой части.

Предпочтительно использовать формовочную кольцевую канавку 12 с радиусом RU кривизны на участке контакта между ее концевой поверхностью 17 и внутренней поверхностью 18 вертикальной стеновой части.

ЭФФЕКТЫ ИЗОБРЕТЕНИЯ

Способ формообразующего накатывания согласно данному изобретению может обеспечить оказание значительного воздействия с образованием запирающего ребра, обладающего повышенной твердостью. В результате, даже если к месту соединения труб для подачи текучей среды приложено большое растягивающее усилие, обеспечивается возможность предотвращения деформации запирающего ребра, а также возможность более эффективного предотвращения отсоединения труб.

Кроме того, что касается труб с запирающими ребрами согласно данному изобретению, соединенных путем закрепления их концов с помощью муфты, при оказании растягивающего усилия в направлении оси трубы запирающее ребро деформируется надлежащим образом, при этом формируя конструкцию соединительной части, изображенную на Фиг. 7, в которой поверхность вертикальной стеновой части запирающего ребра, выполненного на трубе для подачи текучей среды, и внутренняя поверхность стенки муфты находятся в поверхностном контакте.

Следовательно, площадь контакта между запирающим ребром и муфтой увеличивается, а нагрузка, приложенная к единице площади, уменьшается. Более того, даже если растягивающее усилие действует в направлении оси трубы, величина направленной вниз составляющей силы уменьшается. В результате обеспечивается возможность более эффективного предотвращения отсоединения трубы от муфты. В частности, запирающее ребро, вертикальная стеновая часть которого проходит вертикально под углом 90°, имеет большую площадь поверхностного контакта, при этом не возникает направленная вниз составляющая силы, и полученная в результате соединительная часть обеспечивает возможность более эффективного предотвращения разъединения.

Кроме того, благодаря предложенному способу формообразующего накатывания обеспечивается возможность регулирования угла наклона вертикальной стеновой части путем перемещения формовочной кольцевой канавки вдоль оси трубы, в результате чего образуется запирающее ребро, которое предпочтительным образом входит в контакт с указанной муфтой.

Более того, согласно данному изобретению в трубе для подачи текучей среды вертикальная стеновая часть запирающего ребра проходит вверх под углом по меньшей мере 65°, но не более 90° относительно наружной периферийной поверхности трубы и имеет повышенную твердость, которая по меньшей мере в 1,2 раза превышает твердость материала трубы. В результате, под действием растягивающего усилия, оказываемого в направлении оси трубы, обеспечивается соответствующее состояние контакта между поверхностями, при этом уменьшая вероятность деформации и более эффективно предотвращая отсоединение трубы.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг. 1 схематично иллюстрирует способ формования запирающего ребра с помощью выпуклого ролика и формовочной кольцевой канавки в соответствии с предложенным способом формообразующего накатывания;

Фиг. 2 схематично иллюстрирует взаимодействие выпуклого ролика и формовочной кольцевой канавки, используемых в качестве технологического приспособления, при этом зазор между выпуклым роликом и формовочной кольцевой канавкой меньше толщины листа заготовки трубы, в соответствии с предложенным способом формообразующего накатывания;

Фиг. 3 схематично иллюстрирует способ формования запирающего ребра с помощью технологического приспособления, в котором зазор между выпуклым роликом и формовочной кольцевой канавкой больше толщины листа заготовки трубы, в соответствии с предложенным способом формообразующего накатывания;

Фиг. 4 схематично иллюстрирует способ формования вертикальной стеновой части в образованной выпуклой части с помощью технологического приспособления, в котором зазор между выпуклым роликом и формовочной кольцевой канавкой больше толщины листа заготовки трубы, в соответствии с предложенным способом формообразующего накатывания;

Фиг. 5 схематично иллюстрирует способ формования запирающего ребра с помощью кольца, содержащего выпуклый ролик и формовочную кольцевую канавку, согласно предложенному способу формообразующего накатывания;

Фиг. 6 схематично изображает запирающее ребро, имеющее вертикальную стеновую часть, которая проходит вверх под заданным углом относительно наружной периферийной поверхности трубы, при этом ребро выполнено в соответствии с предложенным способом формообразующего накатывания;

Фиг. 7 схематично иллюстрирует, как использование запирающего ребра, выполненного в соответствии с предложенным способом формообразующего накатывания, позволяет предотвратить разъединение места соединения;

Фиг. 8 схематично иллюстрирует местоположения для проведения замеров при испытании твердости в Примере данного изобретения;

Фиг. 9 схематично изображает конструкцию муфтового соединения труб с использованием запирающего ребра в соответствии с известным уровнем техники;

Фиг. 10 схематично иллюстрирует способ формования запирающего ребра согласно известному уровню техники;

Фиг. 11 схематично изображает конструкцию, в которой на наружной периферийной поверхности трубы образована кольцевая канавка;

Фиг. 12 схематично изображает конструкцию, в которой к наружной периферийной поверхности трубы приварен кольцевой запирающий элемент; и

Фиг. 13 схематично изображает дефектное состояние соединительной части с запирающим ребром согласно известному уровню техники.

ПРЕДПОЧТИТЕЛЬНЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Авторы изобретения провели широкое исследование, направленное на обеспечение возможности более эффективного предотвращения разъединения места соединения при использовании труб, имеющих запирающие ребра, выполненные в соответствии с описанным в Патентном Документе 1 способом формообразующего накатывания на наружных периферийных поверхностях, при этом в месте соединения концы труб закреплены при помощи муфты, образуя трубопровод для подачи текучей среды.

В ходе указанного исследования было разработано данное изобретение.

Далее настоящее изобретение описано подробно, включая исследовательские процессы.

При расчете сейсмостойкости места соединения величина силы, препятствующей разъединению в месте соединения, т.е. сопротивление растяжению F(кH), действующее в направлении оси трубы, должно быть больше либо равно номинальному диаметру трубы, умноженному на 3 («Chika Maisetsu Kanro Taishin Tsugite no Gijutu Kijun (с кит.) (Технический Стандарт для Сейсмостойких Соединений Подземных Трубопроводов (Проект документа))», Японский Институт Страноведения и Инженерного Дела, 1977). Например, если взять стальную трубу с номинальным диаметром 80 мм (с наружным диаметром 90 мм и толщиной листа 3 мм), необходимое сопротивление растяжению в направлении оси трубы составит по меньшей мере 240 кН.

Учитывая вышеизложенное, предполагается, что данное изобретение обеспечивает возможность более эффективного предотвращения разъединения путем изменения состояния контакта между муфтой и запирающим ребром, изображенными на Фиг. 9, преобразуя линейный контакт в поверхностный.

Сначала следует рассмотреть способ формообразующего накатывания запирающего ребра, поверхность вертикальной части которого проходит вертикально вверх под углом 90° относительно наружной периферийной поверхности трубы, как изображено на Фиг. 6(а).

Когда растягивающее усилие, направленное вдоль оси трубы, приложено к месту соединения концов отрезков труб, имеющих запирающие ребра, которые в поперечном сечении имеют поверхность вертикальной стеновой части и на которые накладывают муфту для закрепления, контактное взаимодействие между муфтой и запирающим ребром представляет собой поверхностный контакт, при этом обеспечивается уменьшение давления на поверхность, уменьшается деформация запирающего ребра, а растягивающее усилие действует только вдоль оси трубы, как изображено на Фиг. 7. В результате обеспечивается более надежное закрепление труб и, соответственно, более эффективно предотвращается их разъединение.

На основе данной идеи был рассмотрен способ формования на наружной периферийной поверхности трубы запирающего ребра, поперечное сечение которого включает поверхность вертикальной стеновой части.

Формование запирающего ребра согласно способу формообразующего накатывания выполняют путем вращения в окружном направлении заготовки трубы 2, при этом прижимая в направлении сближения друг с другом выпуклый ролик 10, расположенный внутри указанной заготовки трубы 2, и формовочную кольцевую канавку 12, расположенную снаружи заготовки трубы 2, как изображено на Фиг. 1.

Как изображено на Фиг. 2, если WU - внутренняя ширина формовочной кольцевой канавки 12, WI - ширина выпуклого ролика 10, а зазор ((WU-WI)/2) между указанными роликом и канавкой меньше исходной толщины листа заготовки трубы 2, указанная заготовка трубы 2 сжимается между роликами и деформируется. В результате, в месте деформации образуется вертикальная стеновая часть 6, проходящая вверх под углом 90° относительно наружной периферийной поверхности 3 трубы. Для получения вертикальной стеновой части 6 высота 9 выпуклой части должна быть по меньшей мере равна сумме радиуса RI на участке контакта между верхней поверхностью 15 и вертикальной стеновой поверхностью 16 выпуклого ролика 10 и радиуса RU на участке контакта между концевой поверхностью 17 формовочной кольцевой канавки 12 вогнутого ролика 11 и внутренней вертикальной стеновой поверхностью 18.

При сжатии на место деформации было оказано значительное воздействие, при этом обеспечив деформационное упрочнение, следовательно, выполненное таким образом запирающее ребро имеет большую твердость и является более устойчивым к деформации, возникающей под воздействием растягивающего усилия. Однако, если высота выпуклой части слишком большая, относительное уменьшение толщины листа становится слишком большим, при этом указанная толщина уменьшается и устойчивость к деформации, возникающей под действием растягивающего усилия, будет снижаться.

Далее рассмотрен вариант обработки, когда указанный зазор по меньшей мере равен толщине листа. В данном случае образуется вертикальная стеновая часть, которая наклонена относительно оси заготовки трубы. Для получения вертикальной стеновой части, проходящей под углом 90°, преимущественно применить способ формования запирающего ребра, при этом обеспечивая прижимающее воздействие в направлении оси трубы. Например, для получения вертикальной стеновой части вначале путем формообразующего накатывания, как изображено на Фиг. 3, может быть образована выпуклая (выступающая) часть 4', после чего данная выпуклая часть 4' обрабатывается так, что угол 19 вертикальной стеновой части 6 увеличивается в результате перемещения формовочной кольцевой канавки 12 в направлении оси трубы, а указанная выпуклая часть 4' прижимается к выпуклому ролику 10, как изображено на Фиг. 4.

Поскольку при обработке путем прижатия к выпуклому ролику на формуемый участок оказывается значительное воздействие, обеспечивая его деформационное упрочнение, выполненное таким образом запирающее ребро имеет большую твердость и обеспечивает возможность более эффективного предотвращения отсоединения трубы под действием растягивающего усилия.

Данный технический результат может быть обеспечен не только запирающим ребром с вертикальной стеновой частью, проходящей вертикально. Даже в случае, если вертикальная стеновая часть проходит под углом менее 90°, запирающее ребро имеет большую твердость и высокий показатель противодействия отсоединению трубы под действием растягивающего усилия. Если точнее, предпочтительным является запирающее ребро, вертикальная стеновая часть которого проходит под углом по меньшей мере 65°.

Если вертикальная стеновая часть запирающего ребра проходит под углом менее 90°, при приложении растягивающего усилия к соединительной части, снабженной указанным ребром, деформация происходит на месте контакта с муфтой, при этом обеспечивается поверхностный контакт ребра с внутренней стенкой муфты, тем самым уменьшая давление на поверхность и обеспечивая возможность более эффективного предотвращения отсоединения.

Высота 9 выпуклой части должна быть по меньшей мере равна сумме радиусов RI и RU. Однако в том случае, если данная высота является слишком большой, произойдет неравномерное уменьшение толщины листа, и соответственно, при уменьшении толщины листа снизится устойчивость к деформации, возникающей под воздействием растягивающего усилия.

В качестве материала для трубы предпочтительно использовать сталь. Если предполагается использовать трубу в качестве водопроводной, предпочтительной является стальная труба с большим сроком службы. В качестве стальной трубы с большим сроком службы предпочтительно выбрать стальную металлизированную трубу, которая обладает высокой коррозионной устойчивостью. В качестве металлизированной стальной трубы предпочтительно выбрать стальную трубу с покрытием из сплава цинк-алюминий-магний с высокой коррозионной устойчивостью. Если необходимо дополнительно повысить коррозионную устойчивость, предпочтительно использовать стальную трубу, выполненную из нержавеющей стали, такой как SUS304.

Благодаря использованию указанной стальной трубы, толщина стенки которой составляет приблизительно 3 мм, может быть выполнена соединительная часть трубы, соответствующая вышеуказанным показателям сейсмостойкости.

Кроме того, данное изобретение может быть применено к трубе для подачи такой текучей среды, как жидкость, газ и т.д. Данное изобретение можно применить при изготовлении любой соединительной части труб, концы которых жестко скреплены с помощью муфты, и предпочтительно при изготовлении соединительной части водопроводной трубы.

Далее данное изобретение описано более подробно на примерах; при этом данное изобретение не ограничено указанными примерами.

ПРИМЕРЫ

(Производственный образец 1)

Взяв трубу номинального диаметра 80 мм (с наружным диаметром 90 мм и толщиной листа 3 мм), в которой в качестве материала выбрана сталь марки SUS304, на ее наружной периферийной поверхности было выполнено запирающее ребро.

Для обработки при условии, что зазор между внутренним выпуклым роликом и наружным вогнутым роликом меньше толщины листа трубы (3 мм), в качестве выпуклого ролика 10, изображенного на Фиг. 2, использовали ролик для формообразующего накатывания, наружный диаметр которого составил 80 мм, ширина WI равна 5 мм, и радиус RI равен 2,5 мм, а в качестве вогнутого ролика 11 использовали ролик для формообразующего накатывания, наружный диаметр которого составил 117 мм, глубина канавки составила 17 мм, ширина WU равна 9 мм и радиус RU равен 2,5 мм. Зазор между указанными роликами составил 2 мм, при этом его величина была меньше толщины листа. В таком случае, было получено запирающее ребро, у которого высота 9 выпуклой части составила приблизительно от 3,5 мм до 12 мм.

Для обработки при условии, что зазор между внутренним выпуклым роликом и формовочной кольцевой канавкой наружного вогнутого ролика превышает толщину листа трубы, в качестве выпуклого ролика 10, изображенного на Фиг. 3, использовали ролик для формообразующего накатывания, наружный диаметр которого составил 80 мм, ширина WI равна 5 мм, и радиус RI равен 2,5 мм, а в качестве вогнутого ролика 11 был использован ролик для формообразующего накатывания, наружный диаметр которого составил 117 мм, глубина канавки составила 17 мм, ширина WU равна 13 мм, и радиус RU равен 2,5 мм. Более того, формообразующее накатывание выполняли, одновременно оказывая прижимающее усилие в направлении оси трубы. Зазор между указанными роликами составил 4 мм, при этом превысив толщину листа.

В таком случае были получены запирающие ребра с высотой выпуклой части: приблизительно 4 мм, что меньше суммы радиуса RI у вершины выпуклого ролика и радиуса RU на участке контакта между концевой поверхностью формовочной кольцевой канавки вогнутого ролика и внутренней вертикальной стеновой поверхностью; приблизительно 6 мм; приблизительно 12 мм; приблизительно 15 мм, что превышает значение суммы RI и RU.

(Производственный образец 2)

Взяв трубу номинального диаметра 150 мм (с наружным диаметром 165 мм и толщиной листа 3,5 мм), в которой в качестве материала трубы использована сталь марки SUS304, на наружной периферийной поверхности указанной трубы было выполнено запирающее ребро.

Для обработки при условии, что зазор между внутренним выпуклым роликом и наружным вогнутым роликом меньше толщины листа (3,5 мм) трубы, в качестве выпуклого ролика был использован ролик для формообразующего накатывания, наружный диаметр которого составил 110 мм, ширина WI равна 6 мм, и радиус RI равен 3 мм, а в качестве вогнутого ролика был использован ролик для формообразующего накатывания, наружный диаметр которого составил 117 мм, глубина канавки составила 17 мм, ширина WU равна 10 мм, и радиус RU равен 2,5 мм. Зазор между указанными роликами составил 2 мм. В таком случае было получено запирающее ребро, высота выпуклой части которого составила приблизительно от 4 мм до 18 мм.

Для обработки при условии, что зазор между внутренним выпуклым роликом и наружным вогнутым роликом превышает толщину листа трубы, в качестве выпуклого ролика был использован ролик для формообразующего накатывания, наружный диаметр которого составил 110 мм, ширина WI равна 6 мм, и радиус RI равен 3 мм, а в качестве вогнутого ролика был использован ролик для формообразующего накатывания, наружный диаметр которого составил 117 мм, глубина канавки составила 17 мм, ширина WU равна 18 мм, и радиус RU равен 2,5 мм. При этом формообразующее накатывание выполняли, одновременно оказывая прижимающее усилие в направлении оси трубы. Зазор между указанными роликами составил 6 мм, при этом превысив толщину листа.

При указанном условии были получены запирающие ребра, высота выпуклой части которых составила: приблизительно 4 мм, что меньше суммы радиуса RI выпуклого ролика и радиуса RU формовочной кольцевой канавки вогнутого ролика (5,5 мм); и приблизительно 8 мм, что превысило указанную сумму радиусов.

(Производственный образец 3)

Взяв трубу номинального диаметра 250 мм (с наружным диаметром 267 мм и толщиной листа 4 мм), в которой в качестве материала трубы использована сталь марки SUS304, на наружной периферийной поверхности указанной трубы было выполнено запирающее ребро.

Для обработки при условии, что зазор между внутренним выпуклым роликом и наружным вогнутым роликом меньше толщины листа трубы (4 мм), в качестве выпуклого ролика был использован ролик для формообразующего накатывания, наружный диаметр которого составил 110 мм, ширина WI равна 6 мм, и радиус RI равен 3 мм, а в качестве вогнутого ролика был использован ролик для формообразующего накатывания, наружный диаметр которого составил 117 мм, глубина канавки составила 17 мм, ширина WU равна 10 мм, и радиус RU равен 2,5 мм. Зазор между указанными роликами составил 2 мм. При указанном условии было выполнено запирающее ребро, высота выпуклой части которого составила приблизительно от 4 мм до 20 мм.

Для обработки при условии, что зазор между внутренним выпуклым роликом и наружным вогнутым роликом превышает толщину листа трубы, в качестве выпуклого ролика был использован ролик для формообразующего накатывания, наружный диаметр которого составил 110 мм, ширина WI равна 6 мм и радиус RI равен 3 мм, а в качестве вогнутого ролика был использован ролик для формообразующего накатывания, наружный диаметр которого составил 117 мм, глубина канавки составила 17 мм, ширина WU равна 20 мм и радиус RU равен 2,5 мм. Более того, формообразующее накатывание выполняли, одновременно оказывая прижимающее усилие в направлении оси трубы. Зазор между указанными роликами составил 7 мм, при этом превысив толщину листа.

При указанном условии было получено запирающее ребро, высота выпуклой части которого составила приблизительно 9 мм, что превысило значение суммы радиуса RI выпуклого ролика и радиуса RU формовочной кольцевой канавки вогнутого ролика (5,5 мм).

<Заключение 1>. Проверка сечения

Участок трубы из нержавеющей стали, обработанный путем формообразующего накатывания, был разрезан в продольном направлении заготовки трубы, при этом была проведена проверка сечения данного участка. Были измерены минимальная толщина листа в его нижней части и длина вертикальной стеновой части запирающего ребра. Полученный в результате данного разреза профиль был помещен в смолу, поверхность была отполирована и измерена при помощи микроскопа для линейных измерений. Кроме того, был измерен угол, под которым вертикальная стеновая часть запирающего ребра проходит относительно наружной периферийной поверхности трубы. Профиль сечения был измерен при помощи лазерного датчика перемещений, и был рассчитан угол в месте пересечения линии основания, проходящей от наружной периферийной поверхности, и прямой линии, проходящей от наружной поверхности выпуклой части.

При выполнении формообразующего накатывания при условии, что зазор между внутренним выпуклым роликом и формовочной кольцевой канавкой меньше толщины листа, форма сечения запирающих ребер, полученных в производственных образцах 1-3, включает нижнюю криволинейную часть, проходящую от наружной периферийной поверхности трубы, вертикальную стеновую часть, проходящую вертикально под углом 90° относительно наружной периферийной поверхности в направлении оси трубы, переходящую в криволинейную часть, и верхнюю часть, как изображено на Фиг. 6(а). Например, в Опытном Образце 4, полученном при создании Производственного Образца 1, высота выпуклой части которого составляет приблизительно 7 мм, толщина листа для каждой части запирающего ребра была уменьшена приблизительно до 1,8 мм в его нижней части. Степень деформации толщины листа в нижней части составила приблизительно 40%.

Как описано выше, с помощью роликов для формообразующего накатывания, зазор между которыми меньше толщины листа трубы, было выполнено такое запирающее ребро, имеющее вертикально проходящую вертикальную стеновую часть, которая выступала в направлении наружного диаметра, при этом толщина листа в области боковой стеновой части была уменьшена в результате сжатия.

В случае формообразующего накатывания при условии, что зазор между внутренним выпуклым роликом и формовочной кольцевой канавкой больше толщины листа, формы поперечных сечений запирающих ребер, полученных в Производственных Образцах 1-3, имеют вертикальную стеновую часть, проходящую вертикально под углом 90° относительно наружной периферийной поверхности в направлении оси трубы, как изображено на Фиг. 6(а), в соответствии с высотой выпуклой части. В альтернативном варианте запирающее ребро имеет наклонную вертикальную стеновую часть, проходящую под углом по меньшей мере 65°, как изображено на Фиг. 6(b).

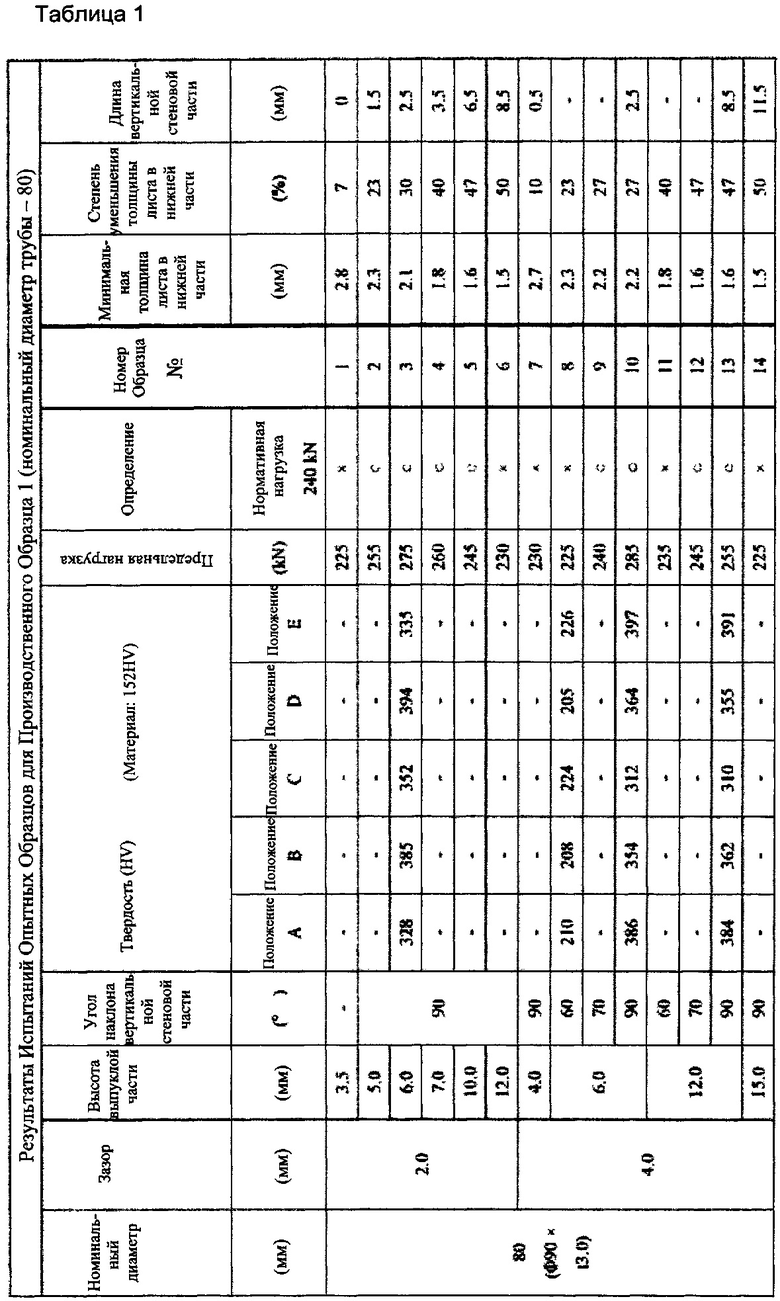

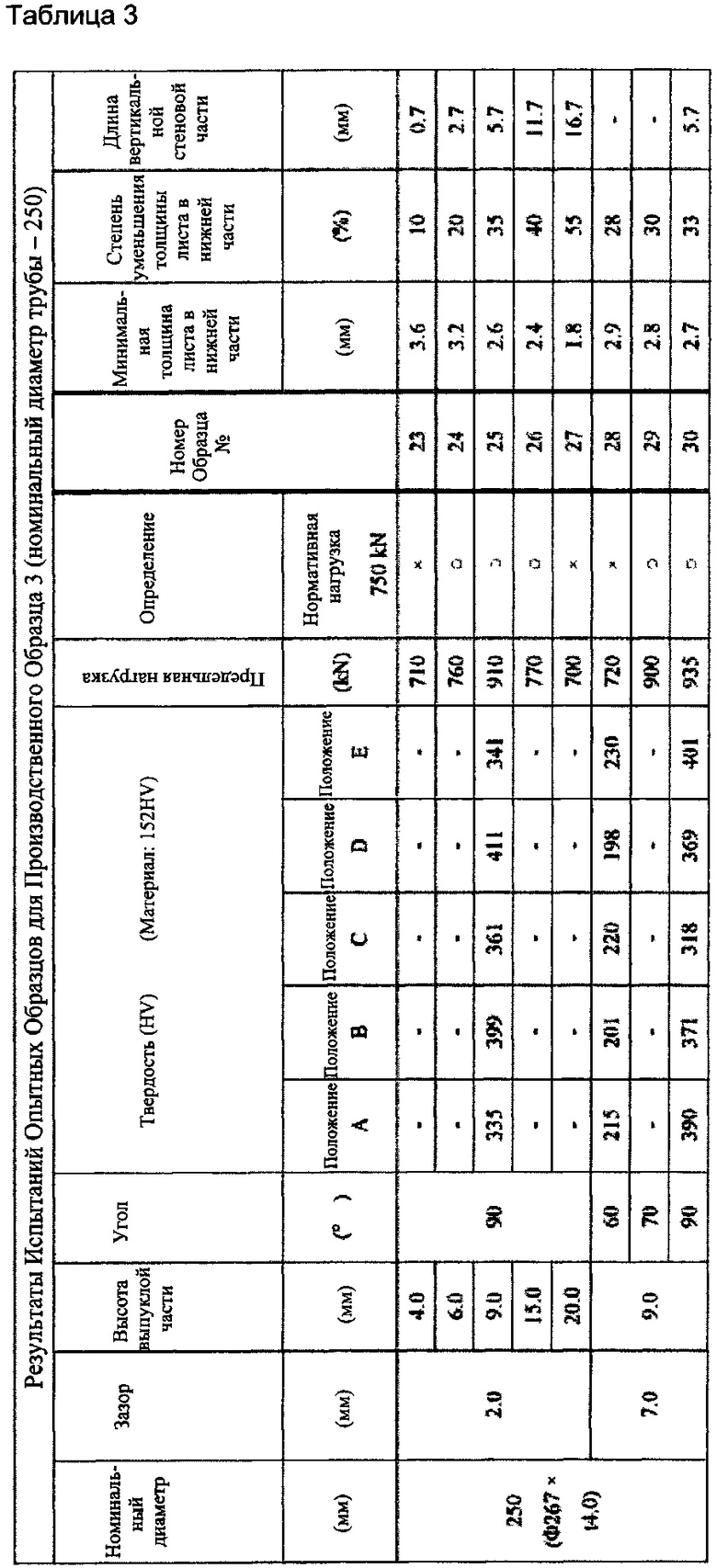

<Заключение 2> Испытание на Растяжение в Направлении Оси Трубы

Используя опытные образцы, полученные при изготовлении Производственных Образцов 1-3, было проведено испытание на растяжение в направлении оси трубы для определения возможности предотвращения разъединения места соединения. Запирающее ребро, полученное в результате формообразующего накатывания, закрепили с помощью муфты, при этом при помощи универсального измерителя было выполнено измерение при максимальной нагрузке. Результаты измерений приведены в Таблице 1 (Производственный Образец 1), Таблице 2 (Производственный Образец 2) и Таблице 3 (Производственный Образец 3).

Как описано выше, в месте соединения должно быть обеспечено сопротивление растяжению F(кH) в направлении оси трубы, величина которого больше или равна номинальному диаметру трубы, умноженному на 3. Например, для соединительной части трубы, номинальный диаметр которой равен 80 мм, нормативная нагрузка для обеспечения сейсмостойкости составляет по меньшей мере 240 кН, а предельная нагрузка должна соответствовать по меньшей мере нормативной нагрузке. Полученная при измерении предельная нагрузка, величина которой по меньшей мере соответствовала нормативной, была принята в качестве проходящей (0), а предельная нагрузка, величина которой была меньше нормативной, была принята в качестве недопустимой (х).

<Заключение 2-1> (для случая, когда зазор между внутренним выпуклым роликом и наружным вогнутым роликом меньше толщины листа заготовки трубы)

Испытательные образцы, обрабатываемые при условии, что зазор между внутренним выпуклым роликом и формовочной кольцевой канавкой вогнутого ролика составляет приблизительно 2 мм, были использованы в качестве: Опытных Образцов 1-6 для Производственного Образца 1; Опытных Образцов 15-19 для Производственного Образца 2; Опытных Образцов 23-27 для Производственного Образца 3.

Для Опытных Образцов 2-5 Производственного Образца 1 были определены предельные нагрузки, соответствующие по меньшей мере величине нормативной нагрузки, как указано в Таблице 1. Например, Опытный Образец 3, имеющий выпуклую часть высотой 6 мм, выдержал предельную нагрузку 275 кН. При этом Опытный Образец 1, имеющий выпуклую часть высотой 3,5 мм, которая меньше суммы RI и RU (5 мм), выдержал самую низкую предельную нагрузку. Опытный Образец 6, имеющий очень высокую выпуклую часть при значительно уменьшенной толщине листа (50%) на нижнем участке, выдержал уменьшенную предельную нагрузку.

Для Опытных Образцов 16-18 Производственного Образца 2 были определены предельные нагрузки, соответствующие по меньшей мере нормативной нагрузке, как указано в Таблице 2. В то же время, например, Опытный Образец 15, имеющий выпуклую часть высотой приблизительно 4 мм, которая меньше суммы RI и RU (5,5 мм), выдержал самую маленькую предельную нагрузку. Опытный Образец 19, отличающийся очень высокой выпуклой частью при значительно уменьшенной толщине листа (54%) на нижнем участке, выдержал уменьшенную предельную нагрузку.

Для Опытных Образцов 24-26 Производственного Образца 3 были определены предельные нагрузки, соответствующие по меньшей мере нормативной нагрузке, как указано в Таблице 3. В то же время, например, Опытный Образец 23, имеющий выпуклую часть высотой 4 мм, которая меньше суммы RI и RU (5,5 мм), выдержал самую низкую предельную нагрузку. Опытный Образец 27, имеющий очень высокую выпуклую часть и значительно уменьшенную толщину листа (55%) на нижнем участке, выдержал уменьшенную предельную нагрузку.

<Заключение 2-2> (для случая, когда зазор между внутренним выпуклым роликом и наружным вогнутым роликом больше толщины листа заготовки трубы)

Как указано в Таблице 1, в Опытных Образцах 7-14 для Производственного Образца 1 были использованы испытательные образцы, обрабатываемые при условии, что зазор между роликами составляет приблизительно 4 мм. Среди данных образцов Опытный Образец 7, высота выпуклой части которого меньше суммы RI и RU (5 мм), выдержал предельную нагрузку 230 кН, что меньше величины нормативной нагрузки. Среди Опытных Образцов, у которых высота выпуклой части по меньшей мере равна указанной сумме радиусов, Опытные Образцы 9, 10, 12 и 13, вертикальные стеновые части которых проходили под углом 70° и 90° относительно направления оси трубы, выдержали предельные нагрузки, соответствующие по меньшей мере значению нормативной нагрузки. Например, Опытный Образец 13 (имеющий выпуклую часть высотой приблизительно 12 мм и угол 90°) выдержал нагрузку 255 кН. При этом максимальные нагрузки, которые выдержали Опытные Образцы 8 и 11, имеющие угол 60°, были меньше величины нормативной нагрузки. Опытный Образец 14, имеющий очень высокую выпуклую часть при значительно уменьшенной толщине листа (50%) на нижнем участке, выдержал уменьшенную предельную нагрузку.

Как указано в Таблице 2, в Опытных Образцах 20-22 для Производственного Образца 2 были использованы испытательные образцы, обрабатываемые при условии, что зазор между роликами составляет приблизительно 6 мм. Высота выпуклой части составила 8 мм, что больше суммы RI и RU (5,5 мм), и Опытные Образцы 21 и 22, вертикальные стеновые части которых проходили под углами 70° и 90° относительно направления оси трубы, выдержали предельные нагрузки, соответствующие по меньшей мере величине нормативной нагрузки. При этом максимальные нагрузки, которые выдержал Опытный Образец 20, имеющий угол 60°, были меньше величины нормативной нагрузки.

Как указано в Таблице 3, в Опытных Образцах 28-30 для Производственного Образца 3 были использованы испытательные образцы, обрабатываемые при условии, что зазор между роликами составляет приблизительно 7 мм. Высота выпуклой части составила 9 мм, что больше суммы RI и RU (5,5 мм), и Опытные Образцы 29 и 30, вертикальные стеновые части которых проходили под углами 70° и 90° относительно направления оси трубы, выдержали предельные нагрузки, соответствующие по меньшей мере величине нормативной нагрузки. При этом предельные нагрузки, которые выдержал Опытный Образец 28, имеющий угол 60°, были меньшие величины нормативной нагрузки.

<Заключение 3> (Испытание Твердости)

Используя испытательный образец с запирающим ребром, была измерена твердость его нижней части, вертикальной стеновой части и верхней части. Вырезанный пробный образец был помещен в смолу, полученный профиль был отполирован, и в соответствии с испытанием твердости по Викерсу была измерена его твердость. Твердость материала трубы составила 1491 МПа (152 HV). Результаты измерений приведены в Таблицах 1-3. Как изображено на Фиг. 8, значения А и Е соответствуют результатам измерений в нижней части; значения В и D соответствуют результатам измерений на вертикальной стеновой части; значение С соответствует результатам измерений на верхней части.

Опытные Образцы для Производственных Образцов 1-3, имеющие предельную нагрузку, соответствующую по меньшей мере величине нормативной, показали высокую твердость, составляющую по меньшей мере 2942 МПа (300 HV), как показано в Таблицах 1-3. Твердость приблизительно более чем в 2 раза превышала твердость материала трубы. В то же время, Опытные Образцы, у которых предельная нагрузка была меньше нормативной, показали низкую твердость, не превышающую приблизительно 2256 Мпа (230 HV). Опытные Образцы, полученные в соответствии с заявленным способом, имели большую твердость благодаря сжатию в процессе формования выпуклой части, на которую было оказано значительное воздействие, при этом обеспечив ее механическое упрочнение. Следовательно, была предотвращена деформация запирающего ребра под действием растягивающего усилия, тем самым, увеличив предельную нагрузку опытного образца.

С учетом приведенных выше результатов было доказано, что соединительная часть, выполненная в соответствии со способом формообразующего накатывания согласно данному изобретению, имеет высокую предельную нагрузку, предотвращает деформацию запирающего ребра и более эффективно противодействует разъединению труб. Было доказано, что большая доля растягивающего усилия действует в направлении оси трубы, при этом между трубами может быть обеспечено надежное сцепление. В частности, запирающее ребро, вертикальная стеновая часть которого проходит под углом 90° относительно направления оси трубы и находится в поверхностном контакте с муфтой, обеспечивает снижение давления на поверхности и ограничивает деформацию указанного запирающего ребра.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

1 - соединительная часть

2 - заготовка трубы

3 - наружная периферийная поверхность

4 - запирающее ребро

4' - выпуклая часть

5 - нижняя часть

6 - вертикальная стеновая часть

7 - криволинейная часть

8 - верхняя часть

9 - высота выпуклой части

10 - выпуклый ролик

11 - вогнутый ролик

12 - формовочная кольцевая канавка

13 - кольцо

14 - муфта

15 - верхняя поверхность (выпуклого ролика)

16 - вертикальная стеновая поверхность (выпуклого ролика)

17 - концевая поверхность (формовочной кольцевой канавки)

18 - внутренняя вертикальная стеновая поверхность (формовочной кольцевой канавки)

19а - угол наклона

19b - линия основания

19с - прямая линия

20 - трубное соединение

21 - запирающее ребро

22 - труба

23 - муфта

24 - внутренняя периферийная открытая кромка

25 - внутренний ролик для формообразующего накатывания

26 - формовочное ребро

27 - наружный ролик для формообразующего накатывания

28 - формовочная кольцевая канавка

29 - кольцевая канавка

30 - запирающий элемент

31 - сварная часть

| название | год | авторы | номер документа |

|---|---|---|---|

| Труба для подачи текучей среды | 2014 |

|

RU2754034C2 |

| Устройство для формообразующего накатывания | 2016 |

|

RU2661129C1 |

| СПОСОБ НЕРАЗЪЕМНОГО МУФТОВОГО СОЕДИНЕНИЯ ТРУБ | 2011 |

|

RU2469237C2 |

| НИЖНЯЯ МАТРИЦА ШТАМПА ДЛЯ ИЗГОТОВЛЕНИЯ ТАРЕЛЬЧАТЫХ ПРУЖИН | 2023 |

|

RU2821447C1 |

| Универсальная система для неразъемного соединения труб и соединительный элемент, входящий в состав упомянутой системы | 2017 |

|

RU2730200C1 |

| СТЕНОВОЙ ВВОД ДЛЯ ПРОКЛАДКИ КАБЕЛЕЙ, КАБЕЛЕЗАЩИТНЫХ ТРУБ ИЛИ ДРУГИХ ПРОВОДОВ | 2010 |

|

RU2453958C1 |

| Способ изготовления сварных прямошовных труб из титановых сплавов | 2016 |

|

RU2638476C1 |

| РЕЗЬБОВОЕ СОЕДИНЕНИЕ ДЛЯ СТАЛЬНОЙ ТРУБЫ | 2017 |

|

RU2702315C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2317468C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С ФЛАНЦАМИ | 2009 |

|

RU2392078C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при формовании запирающего ребра на наружной периферийной поверхности соединительной части трубы. Для формирования запирающего ребра используют расположенное внутри заготовки трубы технологическое приспособление и расположенное снаружи указанной трубы технологическое приспособление, которые имеют кривизну. При этом получают запирающее ребро, вертикальная стеновая часть которого проходит вверх под углом по меньшей мере 65°, но не более 90° относительно наружной периферийной поверхности в направлении оси трубы. Причем высота запирающего ребра от указанной наружной периферийной поверхности до вершины верхней части равна по меньшей мере сумме радиусов кривизны поверхностей технологического приспособления, располагаемого в контакте с указанной трубой. Повышается эффективность предотвращения отсоединения труб. 6 з.п.ф-лы, 13 ил., 3 табл.

1. Способ формообразующего накатывания соединительной части трубы для подачи текучей среды, включающий формовку на наружной периферийной поверхности заготовки трубы запирающего ребра,

имеющего нижнюю криволинейную часть, проходящую от указанной наружной периферийной поверхности заготовки трубы, вертикальную стеновую часть, проходящую от указанной нижней части, криволинейную часть, проходящую от указанной вертикальной стеновой части, и верхнюю часть, проходящую от указанной криволинейной части, при этом

запирающее ребро формуют с помощью имеющих радиусы кривизны поверхностей технологического приспособления, расположенного внутри, и технологического приспособления, расположенного снаружи указанной трубы,

и получают указанную вертикальную стеновую часть, проходящую вверх под углом от 65 до 90° относительно наружной периферийной поверхности в направлении оси трубы,

и запирающее ребро высотой от указанной наружной периферийной поверхности до вершины верхнего участка, равной по меньшей мере сумме радиусов кривизны поверхностей указанного технологического приспособления, расположенного внутри, и указанного технологического приспособления, расположенного снаружи указанной трубы, в контакте с ней.

2. Способ по п. 1, в котором указанное технологическое приспособление, расположенное внутри указанной трубы, содержит выпуклый ролик, а указанное технологическое приспособление, расположенное снаружи указанной трубы, содержит формовочную кольцевую канавку.

3. Способ по п. 2, в котором между выпуклым роликом указанного технологического приспособления и формовочной кольцевой канавкой указанного технологического приспособления устанавливают зазор, величина которого меньше толщины листа указанной трубы, и формуют запирающее ребро с вертикальной стеновой частью, проходящей вертикально относительно указанной наружной периферийной поверхности указанной трубы.

4. Способ по п. 2, в котором между выпуклым роликом указанного технологического приспособления и формовочной кольцевой канавкой указанного технологического приспособления устанавливают зазор величиной, превышающей толщину листа указанной трубы, а при формовке запирающего ребра на наружной периферийной поверхности трубы образуют выпуклую часть, а затем из нее получают запирающее ребро посредством перемещения указанной формовочной кольцевой канавки в осевом направлении трубы для прижатия полученной выпуклой части к выпуклому ролику.

5. Способ по п. 2, в котором указанный выпуклый ролик имеет скругление с радиусом RI кривизны на участке контакта между его верхней поверхностью и поверхностью указанной вертикальной стенки.

6. Способ по п. 2, в котором указанная формовочная кольцевая канавка имеет скругление с радиусом RU кривизны на участке контакта между ее концевой поверхностью и внутренней вертикальной стеновой поверхностью.

7. Способ по любому из пп. 2-6, в котором указанное запирающее ребро формуют при оказании прижимающего усилия на указанную трубу, направленного вдоль ее оси.

| Колосоуборка | 1923 |

|

SU2009A1 |

| СОЕДИНЕНИЕ ТРУБ | 1992 |

|

RU2072468C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОДНОГОФРОВОГО СИЛЬФОНА | 2007 |

|

RU2341348C2 |

| Стыковочный узел трубопровода | 1989 |

|

SU1656274A1 |

Авторы

Даты

2018-04-06—Публикация

2014-11-17—Подача