Изобретение относится к способам производства гранитного или диабазового щебня для строительства автомобильных и железнодорожных дорог с использованием конусных дробилок. Наиболее широко изобретение может быть использовано в строительной промышленности.

В мировой практике повсеместно применяются для производства щебня конусные дробилки с эксцентриковым приводом. Эти дробилки имеют жесткую кинематику и поэтому могут настраиваться на оптимальный режим лишь регулировкой размера разгрузочной щели. Такие дробилки отличаются низкой частотой качания внутреннего конуса (для дробилок КМДТ-2200 - 242 об/мин). Увеличение частоты приводит к резкому возрастанию динамических нагрузок на фундамент и к его разрушению.

Эти конструктивные особенности не позволяют получить с помощью таких дробилок щебень с частицами кубовидной формы в объеме более 85%. Кубовидность определяет качество щебня: чем больше процент кубовидности, тем дольше срок службы дорог. Конусные инерционные дробилки имеют степень дробления в 5 раз большую, чем эксцентриковые дробилки, и поэтому способны при необходимости производить строительный песок или заменять стержневые и шаровые мельницы. Однако возможности регулировки их технологических параметров в несколько раз выше, чем в традиционных дробилках, особенно в таких легких режимах работы, как производство щебня. Конусные инерционные дробилки имеют динамический привод, поэтому число качаний конуса у них почти в 2 раза выше, чем в эксцентриковых дробилках (для дробилок КИД-2200 - 450 об/мин). Динамический привод позволяет регулировать дробящую силу, амплитуду конуса и частоту его качаний в широких пределах. Эти свойства предопределяют перспективу их использования для производства высококачественного щебня.

Наиболее близким по технической сущности решением является способ получения кубовидного щебня в инерционной конусной дробилке, включающий регулировку статического момента приводного дебалансного вибратора, установку размера разгрузочного зазора между конусами, настройку скорости вращения дебалансного вибратора, загрузку дробилки исходным материалом (Олюнин В.В. Переработка нерудных строительных материалов. М.: Недра, 1988, с. 58-59).

Недостатком известного способа является отсутствие теоретической или эмпирической связи между параметрами операций для получения положительного эффекта, кроме того, в нем не учитывается предел прочности перерабатываемого материала, который является основой для оптимального выбора динамических параметров дробилки. В результате технологические и эксплуатационные параметры способа далеки от оптимальных.

Задача настоящего изобретения - получение щебня из прочного известняка, гранита или габбродиабаза крупностью от 20 до 5 мм с кубовидностью в пределах 88-95% и с отсевом частиц менее 5 мм не более 25% путем реализации комплекса операций с выбором оптимальных динамических и технологических параметров дробилки.

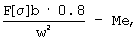

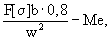

Поставленная задача решается тем, что в известном способе, включающем регулировку статического момента приводного дебалансного вибратора, установку размера разгрузочного зазора между конусами, настройку частоты вращения дебалансного вибратора и загрузки дробилки исходным материалом, в соответствии с настоящим изобретением осуществляют установку величины разгрузочного зазора, большую в 1,3-2 раза максимального размера куска в продукте дробления заданного гранулометрического состава, скорость вращения дебалансного вибратора принимают равной 85±3% от ее номинального значения, материал загружают самотеком непосредственно из бункера под давлением массы его столба 1-1,6 т/м2 на входе в дробящую полость, а статический момент дебалансного вибратора устанавливают, исходя из формулы:

Sg=

где Sg - статический момент дебаланса, кг·с2;

F - площадь среднего сечения дробящей части внутреннего конуса, см;

[σ]b - предел прочности перерабатываемого материала, кг/см2;

М - масса внутреннего конуса, кг·с2/см;

е - амплитуда центра тяжести внутреннего конуса, см;

w - частота вращения дебалансного вибратора, 1/с.

Перечисленные операции заявляемого способа определены экспериментальным путем на различных материалах и для наиболее часто используемых для получения щебня дробилках с диаметром конуса 900 и 1200 мм.

Щебень для автодорог имеет заданный гранулометрический состав в пределах 20-5 мм, крупность наибольших частиц в нем 20 мм.

Чтобы создать условия для внутрислойного дробления материала, в соответствии с настоящим изобретением устанавливают разгрузочный зазор в 1,3-2 раза больший 20 мм. Такая установка создает предпосылки для минимальных потерь на переизмельчение и для получения кусков кубовидной формы. Другим условием снижения потерь на переизмельчение является уменьшение скорости вращения дебалансного вибратора до 85±3% от номинального паспортного значения. Например, для инерционной дробилки 1200 паспортное значение скорости вращения дибалансного вибратора 700 об/мин, а устанавливается в соответствии с предложенным способом - 590 об/мин. Для дробилки 900 паспортное значение скорости вращения дебалансного вибратора - 750 об/мин, а устанавливается - 640 об/мин. Принятые значения скорости вращения дебалансных вибраторов укладываются в цифру 85±3%. Следующим условием для получения высокой кубовидности кусков щебня является повышение насыпной плотности материала в дробящей полости. Для этого материал в дробящую полость подают под давлением массы его столба 1-1,6 т/м2. Материал поступает самотеком из бункера по трубе, которая опущена внутрь приемной воронки дробилки на треть ее высоты, которая подбирается, исходя из необходимости создания упомянутого давления. Если дробилка не работает, то поток материала из бункера сам естественным образом прекращается за счет сопротивления его слоя над входом в дробящую полость. При работе дробилки выбранный уровень материала в воронке сохраняется естественным образом. В сочетании с вибрациями дробящей полости такое давление способствует дополнительно принудительному уплотнению слоя на 8-12%. Это создает условия для обламывания выступающих краев кусков щебня друг о друга, что существенно способствует преобразованию лещадных кусков в кубовидные.

Наконец, следующим условием снижения переизмельчения и максимального выхода продукта годного гранулометрического состава является установка статического момента дебалансного вибратора в соответствии с приведенной выше зависимостью. Это условие гарантирует формирование такой дробящей силы, которая разрушает материал по микротрещинам и дефектам микроструктуры, т.к. сила выбирается, исходя из предела прочности перерабатываемого материала, и не выходит за пределы коэффициента 0, 8 от его величины. Вибрационная составляющая силы при таких условиях обеспечивает осторожное разрушение кусков по их слабым местам. Этому способствует в зависимости учет силы, развиваемой внутренним конусом.

Таким образом, обеспечение разрушения материала друг о друга в уплотненном слое с заданной силой и заданной частотой в условиях отпимального разгрузочного зазора приводит к достижению кубовидности 90-95%, что существенно выше достигаемой в мировой практике кубовидности 80-85%. Кроме того, сочетание заявленных операций позволяет снизить традиционное переизмельчение материала по классу мельче 5 мм с 45% до 22 %.

Примеры осуществления предложенного способа приведены ниже по принципу последовательного изменения одного из заявленных параметров каждой операции при сохранении неизменными остальных заявляемых параметров. При таком подходе видна объективная картина зависимости технологических параметров от конкретных изменений. Для проведения опытов использовалась инерционная конусная дробилка КИД-1200.

Пример 1.

В этом опыте проводились изменения устанавливаемого разгрузочного зазора между конусами при сохранении всех других отличительных параметров операций в формуле изобретения.

Отклонение от значений установленного зазора в 1,3-2,0 раза большее, чем максимальная крупность частиц в продукте, в меньшую сторону приводит к увеличению потерь на переизмельчение до 30-35%, а в большую сторону - увеличивает крупность продукта более заданных 20 мм до 25-28 мм, что требует возврата крупных частиц на додрабливание и усложняет схему из-за введения замкнутого цикла.

Пример 2.

В этом опыте изменялась скорость вращения дебалансного вибратора при сохранении других параметров операций отличительной части формулы изобретения.

Отклонение скорости вращения дебалансного вибратора (85 ± 3% в меньшую сторону снижает кубовидность на 5-10% и увеличивает крупность частиц более 20 мм на 10-30%. Если отклонение имеет место в большую сторону, то нарастает переизмельчение на 5-15%.

Пример 3.

Здесь изменяли давление над входом в дробящую полость, а остальные параметры операций сохранялись неизменными.

Отклонение от заявленных значений давления массы столба на входе в дробящую полость (1÷1,6 т/м) в меньшую сторону (менее 1 т/м) снижает кубовидность и увеличивает переизмельчение на 5÷8 %, а отклонение в большую сторону - (более 1,6 т/м2) закрупняет продукт более 20 мм на 10÷15%.

Пример 4.

В этом опыте изменялись значения [ς] b или величины коэффициента 0,8 при сохранении других параметров.

Отклонение значения статического момента дебалансного вибратора, полученного по заявленной математической зависимости, приводит при меньших значениях - к закрупнению продукта и снижению кубовидности, а при больших значениях - к росту переизмельчения.

Таким образом, комплексное сочетание заявленных параметров и операций способа является необходимым и достаточным для обеспечения оптимальных для инерционных конусных дробилок результатов при производстве дорожного щебня.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ С ПОЛУЧЕНИЕМ КУБОВИДНОГО ПРОДУКТА ПРИ МИНИМАЛЬНОМ ПЕРЕИЗМЕЛЬЧЕНИИ | 2009 |

|

RU2423180C1 |

| Конусная инерционная дробилка | 2001 |

|

RU2225257C2 |

| КОНУСНАЯ ВИБРОДРОБИЛКА | 2001 |

|

RU2234981C2 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 2002 |

|

RU2212939C1 |

| КОНУСНАЯ ВИБРАЦИОННАЯ ДРОБИЛКА СО СКРЕЩИВАЮЩИМИСЯ ОСЯМИ ВИБРОВОЗБУДИТЕЛЕЙ КОЛЕБАНИЙ | 2005 |

|

RU2292241C2 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ | 1999 |

|

RU2174444C2 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1990 |

|

RU2014886C1 |

| Способ регулирования величины дробящей силы инерционной конусной дробилки | 1977 |

|

SU880464A1 |

| КОНУСНАЯ ЭКСЦЕНТРИКОВАЯ ДРОБИЛКА МЕЛКОГО ДРОБЛЕНИЯ | 1995 |

|

RU2100080C1 |

| Способ дробления в конусной инерционной дробилке преимущественно кварца | 1988 |

|

SU1625522A1 |

Способ получения кубовидного щебня в инерционной конусной дробилке включает регулировку статического момента приводного дебалансного вибратора, при этом величину разгрузочного зазора устанавливают большей в 1,3-2 раза максимального размера куска в продукте дробления заданного гранулометрического состава, скорость вращения дебалансного вибратора принимают равной 85±3% от ее номинального паспортного значения, материал загружают самотеком непосредственно из бункера под давлением массы его столба 1-1,6 т/м2 на входе в дробящую полость, а статический момент дебалансного вибратора устанавливают, исходя из приведенной зависимости. Изобретение позволяет получить щебень крупностью от 20 до 5 мм с кубовидностью до 95% с отсевом частиц менее 5 мм не более 25%.

Способ получения кубовидного щебня в инерционной конусной дробилке, включающий регулировку статического момента приводного дебалансного вибратора, установку размера разгрузочного зазора между конусами, настройку скорости вращения дебалансного вибратора, загрузку дробилки исходным материалом, отличающийся тем, что величину разгрузочного зазора устанавливают большей в 1,3-2 раза максимального размера куска в продукте дробления заданного гранулометрического состава, скорость вращения дебалансного вибратора принимают равной 85±3% от ее номинального паспортного значения, материал загружают самотеком непосредственно из бункера под давлением массы его столба 1-1,6 т/м2 на входе в дробящую полость, а статический момент дебалансного вибратора устанавливают, исходя из формулы

Sg=

где Sg - статический момент дебаланса;

F - площадь среднего сечения дробящей части внутреннего конуса;

[σ]b - предел прочности перерабатываемого материала;

М - масса внутреннего конуса;

е - амплитуда центра тяжести внутреннего конуса;

w- скорость вращения дебаланcного вибратора.

| ОЛЮНИН В.В | |||

| Переработка нерудных строительных материалов | |||

| - М.: Недра, 1988, с.58-59 | |||

| Способ дробления в конусной инерционной дробилке | 1984 |

|

SU1228895A1 |

| Способ контроля величины суммарного зазора в эксцентриковом узле конусной дробилки | 1986 |

|

SU1342525A1 |

| КОНУСНАЯ ИНЕРЦИОННАЯ ДРОБИЛКА | 1993 |

|

RU2045338C1 |

| DE 2917260 A, 30.10.1980 | |||

| DE 3315610 A1, 01.12.1983 | |||

| ПАСТА ДЛЯ ПЛОМБИРОВАНИЯ КОРНЕВЫХ КАНАЛОВ ЗУБОВ | 1997 |

|

RU2131720C1 |

| ЛЕВЕНСОН Л.Б., КЛЮЕВ Г.М | |||

| Производство щебня | |||

| - Госстройиздат, 1959, с.66-72. | |||

Авторы

Даты

2004-02-27—Публикация

2001-10-31—Подача