1

Изобретение относится к способам настройки инерционных конусных дробилок на оптимальную производительность и степень дробления при измельчении материалов с различными физикомеханическими свойствами и может быть использовано, главным образом, в горнообогатительной, строительной и абразивной промышленности.

Наиболее близок к предлагаемому по технической сущности способ регулирования величины дробящей силы инерционных конусов дробилки, заключающийся в изменение величины центробежной силы дебаланса и последующего пробного дробления с его технодгтогической оценкой и корректировкой величины центробежной силы 1.

Недостаток этого способа состоит в том, что он обуславливает резкое возрастание центробежной силы конуса, а это приводит к переизмельчению руду и к снижению производительности иэ-за увеличения частоты перекрытия разгрузочного зазора. Влизкизг к оптимальным значениям технологических параметров добиваются корректировкой величины дробящей силы, в том числе и силы дебгшанса при пробных дроблениях. Способ не позволяет

однозначно управлять технологическими параметрами дробилки: улучшение одного параметра приводит к ухудшению другого .

Цель изобретения - упрощение и повышение точности регулирования дробящей силы при достижении-максимального выхода годного по крупности продукта.

Указанная цель достигается тем, что перед пробным дроблением задают величину центробежной силы дебаланса путем не менее, чем трехкратного изменения положения его центра тяжести и после пробного дробления строят кривую в координатах статический момент дебаланса - технологический параметр с последующим выбором оптимального значения статического момента дебаланса.

В этом случае для каждого размера дробилки выбирают оптимальное число оборотов,, позволя1ощее достигать максимальной производительности. Перед эксплуатацией машины производят настройку ее на оптимальный режим путем трехкратного изменения величины статического момента дебалаиса. Определяющим параметром в технологическом процессе может быть

размер средневзвешенного куска в продукте или процент содержания в нем требуемого класса крупности-. Эти величины зависят от физико-механических свойств дробильных материалов в частности от их прочности.

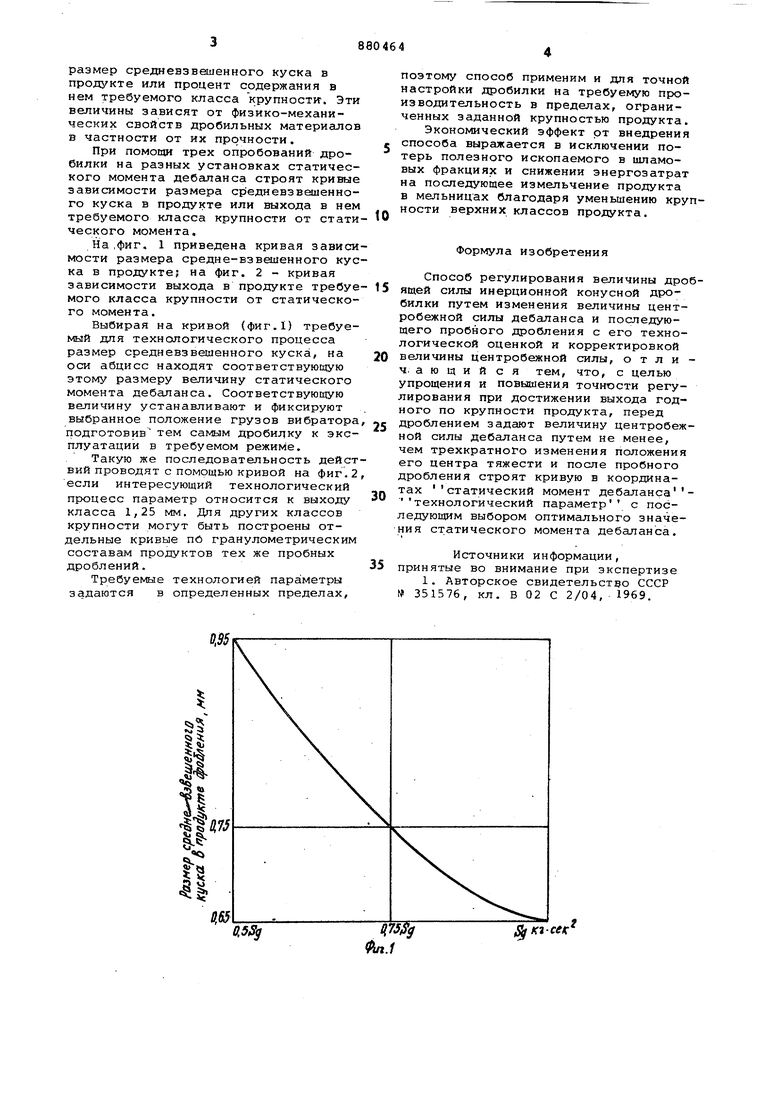

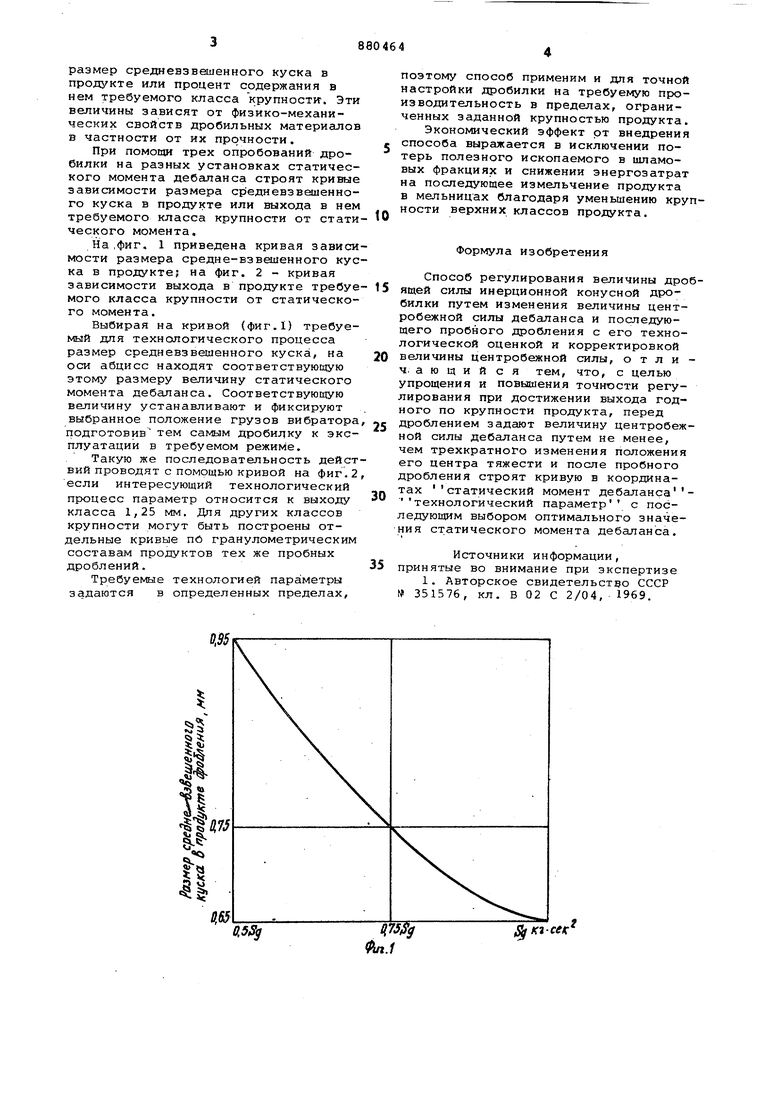

При помощи трех опробований дробилки на разных установках статического момента дебаланса строят кривые зависимости размера средневзвешенного куска в продукте или выхода в нем требуемого класса крупности от статического момента.

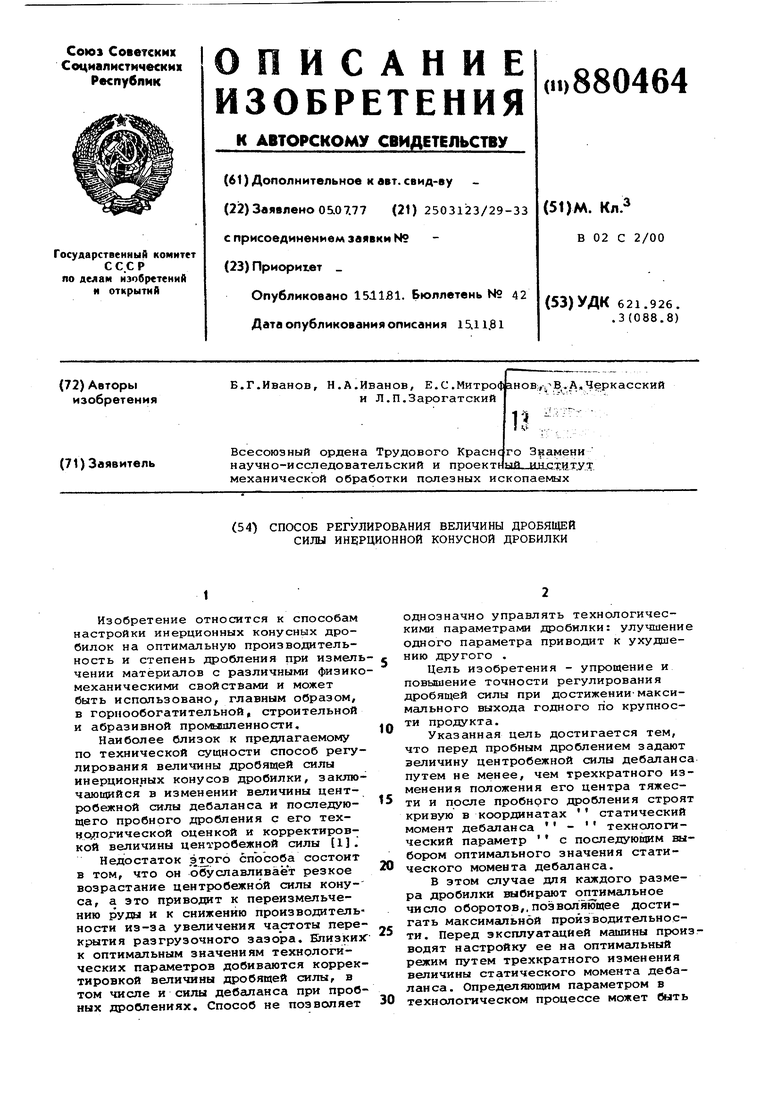

На ,фиг. 1 приведена кривая зависимости размера ередне-взвешенного куска в продукте; на фиг. 2 - кривая зависимости выхода в продукте требуемого класса крупности от статического момента.

Выбирая на кривой (фиг.1) требуемый для технологического процесса размер средневзвешенного куска, на оси абцисс находят соответствующую этому размеру величину статического момента дебаланса. Соответствующую величину устанавливают и фиксируют выбранное положение грузов вибратора подготовив тем самым дробилку к эксплуатации в требуемом режиме.

Такую же последовательность действий проводят с помощью кривой на фиг. 2 если интересующий технологический процесс параметр относится к выходу класса 1,25 мм. Для других классов крупности могут быть построены отдельные кривые пб гранулометрическим составам продуктов тех же пробных дроблений.

Требуемые технологией параметры задаются в определенных пределах.

поэтому способ применим и для точной настройки дробилки на требуемую производительность в пределах, ограниченных заданной крупностью продукта. Экономический эффект от внедрения способа выражается в исключении потерь полезного ископаемого в шламовых фракциях и снижении энергозатрат на последующее измельчение продукта в мельницах благодаря уменьшению круности верхних классов продукта.

Формула изобретения

Способ регулирования величины дроящей силы инерционной конусной дробилки путем изменения величины центробежной силы дебаланса и последующего пробного дробления с его технологической оценкой и корректировкой величины центробежной силы, о т л и ч, а ю щ и и с я тем, что, с целью упрощения и повышения точности регулирования при достижении выхода годного по крупности продукта, перед дроблением задают величину центробежной силы дебаланса путем не менее, чем трехкратного изменения положения его центра тяжести и после пробного дробления строят кривую в координатах статический момент дебалансатехнологический параметр с последующим выбором оптимального значения ст;атического момента дебаланса.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 351576, кл. В 02 С 2/04, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ С ПОЛУЧЕНИЕМ КУБОВИДНОГО ПРОДУКТА ПРИ МИНИМАЛЬНОМ ПЕРЕИЗМЕЛЬЧЕНИИ | 2009 |

|

RU2423180C1 |

| Способ получения кубовидного щебня в инерционной конусной дробилке | 2001 |

|

RU2224594C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ МАТЕРИАЛОВ | 1997 |

|

RU2145521C1 |

| Устройство для регулировки дробящей силы инерционной конусной дробилки | 1980 |

|

SU1068166A1 |

| Конусная инерционная дробилка | 1979 |

|

SU845835A1 |

| ВИБРОГРОХОТ-ДРОБИЛКА | 1994 |

|

RU2077394C1 |

| СПОСОБ ДРОБЛЕНИЯ В КОНУСНОЙ ЭКСЦЕНТРИКОВОЙ ДРОБИЛКЕ | 2004 |

|

RU2283697C2 |

| Способ дробления в конусной инерционной дробилке преимущественно кварца | 1988 |

|

SU1625522A1 |

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ИНЕРЦИОННОЙ ДРОБИЛКЕ | 1999 |

|

RU2174444C2 |

| Дебалансный привод конусной инерционной дробилки | 1979 |

|

SU904771A1 |

7/.

11

StB

VJ

i|

si

S

S 0

««av W

O.SSg

й.Щ

SjKi

.сек г5.

Авторы

Даты

1981-11-15—Публикация

1977-07-05—Подача