Изобретение относится к способу и устройству для измельчения сыпучих продуктов, в частности зерна, используемого в комбикормовой промышленности и в мукомольном производстве.

Известно большое число размалывающих устройств, у которых в корпусе установлен ротор с ударными органами, охваченный по всей окружности или только по части окружности ситом. В этих устройствах материал подают в рабочую зону, т.е. зону между ударными органами и внутренней поверхностью охватывающей ротор камеры (сито, отражательная плита), и измельчают. Поскольку ударные органы движутся непосредственно в слое измельчаемого материала, в процессе размола доминирует принцип трения, что выражается, в конце концов, в чрезмерном измельчении частиц, слишком высоком расходе энергии, а также интенсивном износе ударных органов и ротора.

Устройство описанного выше рода известно из патента ФРГ 1250721. В нем раскрыта ударная мельница, у которой вращающиеся ударные элементы взаимодействуют с фрикционными или отражательными колодками, расположенными в ситовой корзине между ситовыми листами. Высокий расход энергии возникает, в частности, при использовании формы выполнения по фиг.4 с двуплечей ударной крестовиной и тремя фрикционными колодками.

В патенте Великобритании 1411085 раскрыта ударная мельница, у которой за счет особого конического выполнение конца ротора регулируется поток материала, попадающего в размалывающую камеру мельницы. Этим можно уменьшить чрезмерный износ ротора.

В патенте США US-PS 2225095 описано сито для ударной мельницы с радиальной подачей продукта. Окружающее ротор сито имеет внутри расположенные с распределением по периметру треугольные отклоняющие элементы. Они жестко закреплены. Подобное устройство показано в патенте США US-PS 2465056, причем на сите с распределением установлены дополнительные элементы, которые приблизительно имеют толщину корпуса сита и перфорированы аналогично ситу.

Цель настоящего изобретения заключается в уменьшении энергопотребления при размоле, повышении равномерности зернистости готового продукта и увеличении срока службы рабочих органов, а также сита.

Устройство согласно изобретению содержит корпус с входным и выходным патрубками, ударный ротор и сито с несколькими окружающими ротор отклоняющими элементами. Отклоняющие пластины на периферии сита расположены на одинаковом или переменном расстоянии от ударных органов. Отклоняющие элементы имеют гладкую поверхность с наклоном от 20 до 80o к радиусу и образуют относительно ротора промежуток, минимальная ширина которого не превышает диаметр поступающих на обработку зерен.

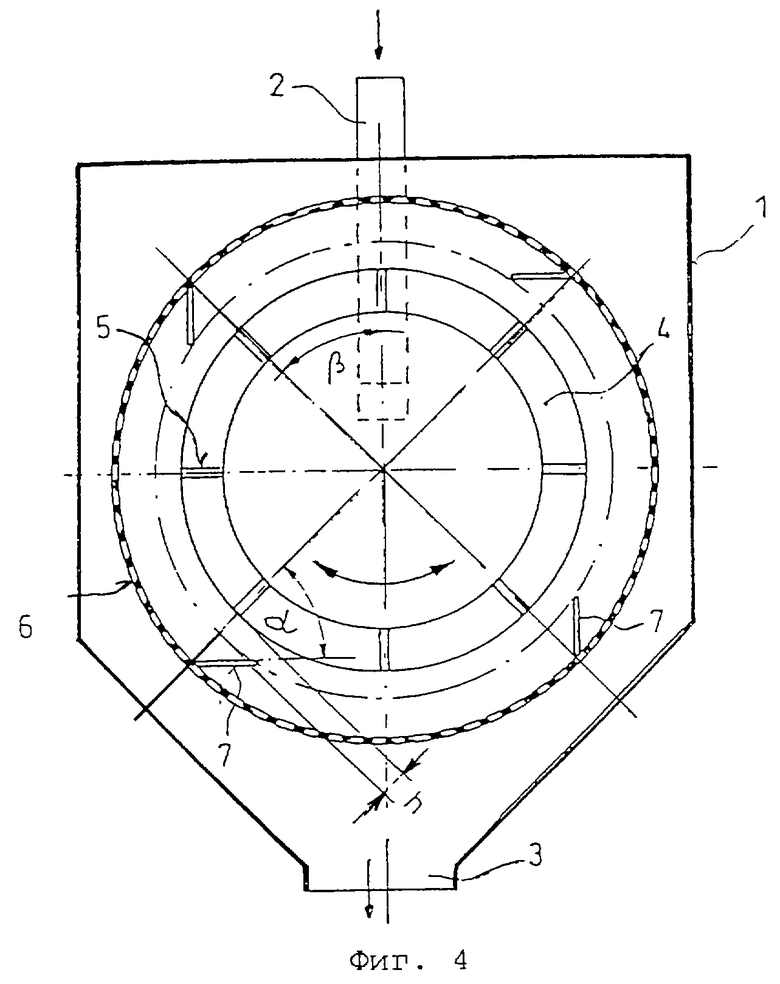

При этом отклоняющие элементы по своему наклону относительно радиуса выполнены с возможностью вращения, т.е. вращения вокруг центра вращения на поверхности сита в направлении этой поверхности сита или во встречном направлении.

Согласно предпочтительной форме выполнения отклоняющие элементы расположены радиально и образуют треугольную призму, боковые грани которой направлены к ситу.

При этом отклоняющие элементы установлены с возможностью перемещения вдоль периферии сита. Благодаря выполнению отклоняющих элементов с возможностью перемещения вдоль поверхности сита достигается равномерный износ сита при эксплуатации, поскольку за счет этого закрываются уже изношенные сегменты сита.

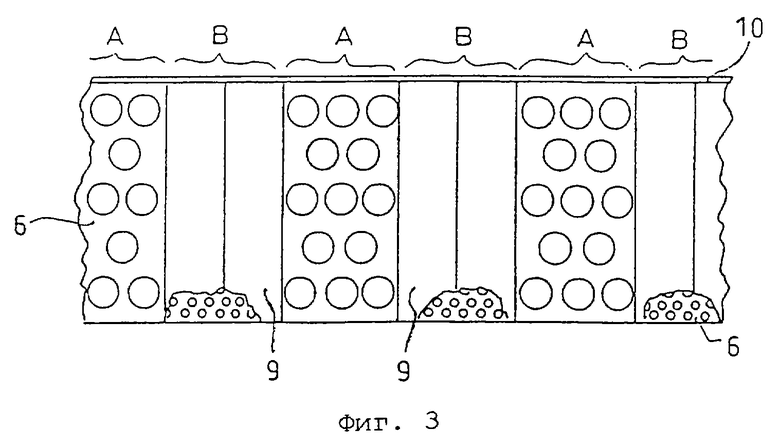

С другой стороны, при использовании сит с попеременным расположением сегментов с разной перфорацией можно за счет совместного перемещения призмообразных рабочих элементов вдоль поверхности сита закрывать ситовые сегменты с одинаковой перфорацией. Этим можно заранее определять грануляцию конечного продукта.

Размол или измельчение в описанном выше устройстве происходит в рабочей зоне между отклоняющими элементами и ударными органами ротора и исходит из так называемого отражательного принципа. При каждой подаче потока продукта к ударным органам производится один удар по пролетающему продукту. Таким образом, поток частиц разделяется на крупные и мелкие частицы. Крупные частицы с высокой кинетической энергией летят непосредственно к следующему ударному органу, а мелкие частицы с меньшей кинетической энергией под действием созданного ротором воздушного потока обтекают его, продолжают свое движение вдоль перфорированной поверхности камеры и покидают камеру. Тем самым происходит отделение тонкой фракции без совместного ударного воздействия следующего ударного органа ротора. Таким образом, потоку продукта после его подачи в размалывающую камеру придают пульсирующий характер с многократным чередованием подачи к ударным органам и отвода от них.

Далее следует указать на то, что КПД процесса повышается, если материал подают под определенным углом к ротору. Этот угол изменяется в диапазоне 20-80 o к радиусу.

Изобретение более подробно поясняется ниже с помощью примеров выполнения на чертежах, на которых изображают:

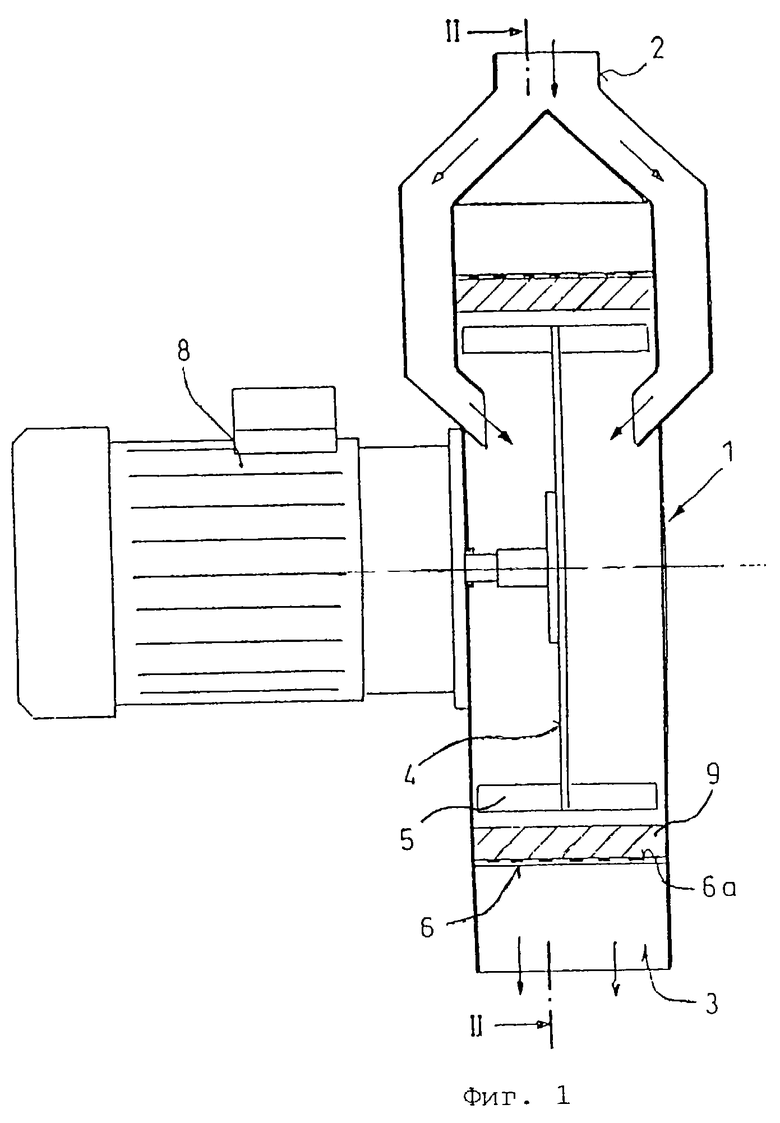

- фиг.1 - схематично ударную мельницу в продольном разрезе;

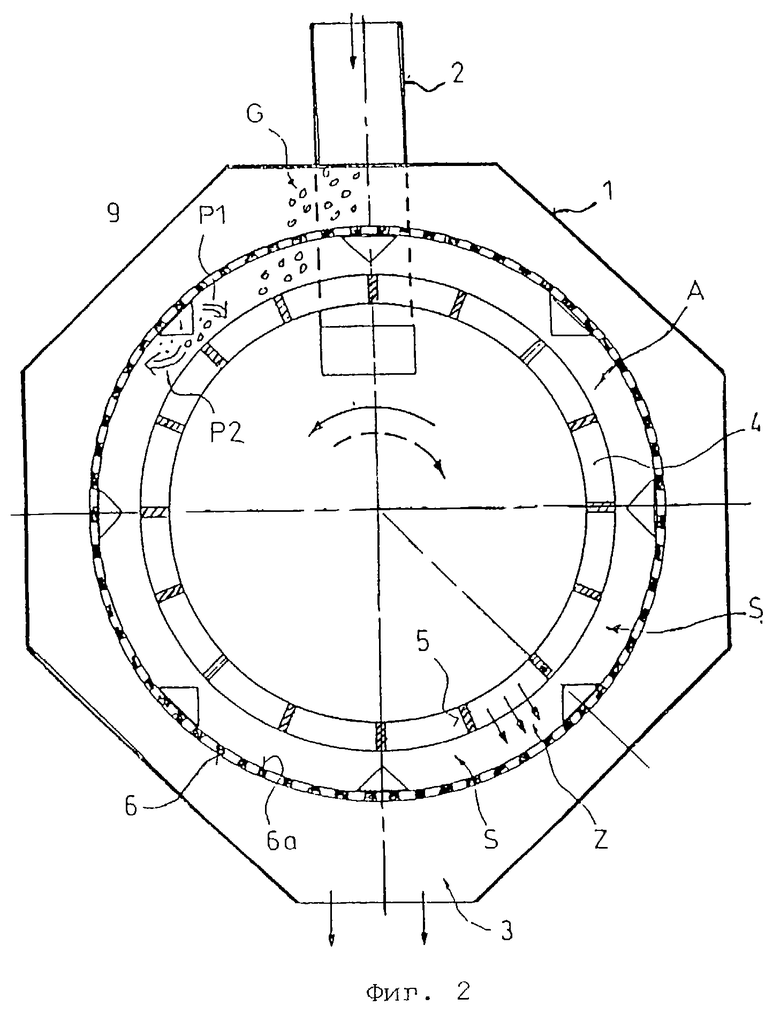

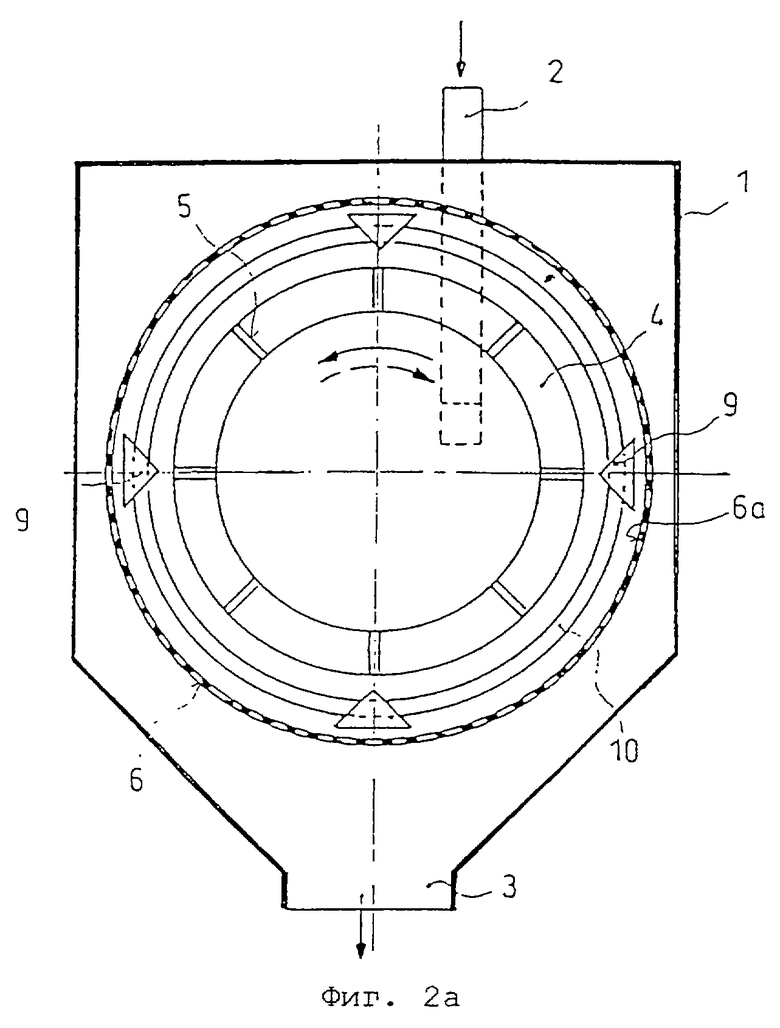

- фиг. 2, 2а - схематично ударную мельницу при виде сбоку с использованием радиально расположенных отклоняющих элементов;

- фиг.3 - вид сверху на сито с сегментами с разной перфорацией;

- фиг. 4 - схематично мельницу при виде сбоку с использованием перемещающихся отклоняющих элементов;

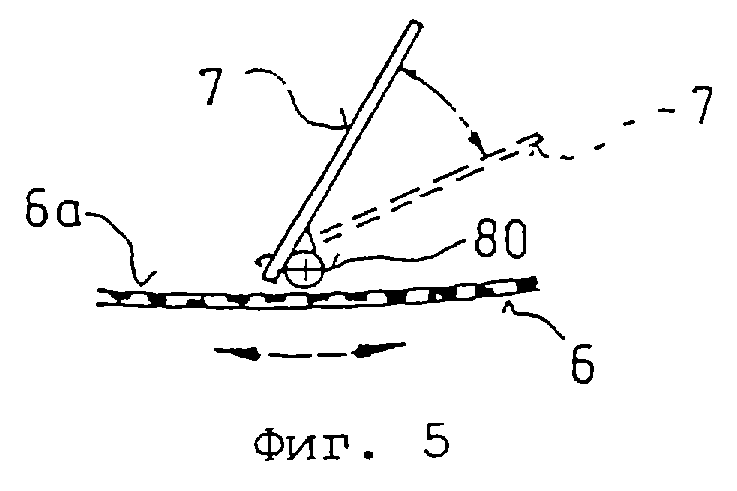

- фиг.5 - схематично общий вид детали сита с перемещающимися отклоняющими элементами.

Ударная мельница на фиг.1 состоит из корпуса 1 с входным 2 и выходным 3 патрубками. Внутри корпуса 1 находится ротор 4 с ударными органами 5. Ротор охвачен по всей окружности или по части окружности ситом 6, на поверхности 6а которого расположено несколько отклоняющих элементов 7, 9 преимущественно треугольного сечения. Сито 6 разделено на своей периферии на сегменты отклоняющими элементами 7, 9, которые направлены от сита к ротору внутрь и имеют гладкую поверхность с наклоном в направлении вращения ротора. При этом угол наклона относительно радиуса лежит в диапазоне 20-80o, а расстояние h между концами ударных органов 5 и отклоняющими элементами 7, 9 составляет не менее диаметра зерна исходного продукта.

На фиг.2, 2а изображено радиальное выполнение отклоняющих элементов 9 с боковыми гранями, которые образуют с ситом 6 или его поверхностью 6а направленную внутрь треугольную призму.

На фиг.3 изображено сито 6, попеременно разделенное на сегменты А и В с разной перфорацией, причем треугольные призмы закрывают своими боковыми гранями сегменты с одинаковой перфорацией.

На фиг.4 изображено расположение отклоняющих элементов 7 с возможностью перемещения, а на фиг.5 изображены направления вращения отклоняющего элемента 7 к ситу 6 и от него вокруг центра 80 вращения, расположенного на поверхности ба сита. Направление вращения ротора 4 может быть по часовой стрелке и против нее.

Отклоняющие элементы 7, 9 установлены вдоль кольца по периферии поверхности сита 6 с возможностью перемещения в кольце 10 (см., в частности, фиг. 2а).

Устройство представляет собой ударно-отклоняющую мельницу, которая работает следующим образом.

Исходный продукт (неизмельченное зерно) подают по входному патрубку 2 на фиг. 1 с двух сторон к ротору 4, и под действием центробежных сил Z на криволинейной траектории движения ротора оно попадает на поверхность 6а сита или на секцию S сита (см. фиг.2), которая ограничена двумя следующими друг за другом отклоняющими элементами 7 и 9. При этом следует указать на то, что исходный продукт внутри ротора 4 подвержен частичному измельчению под действием ударных органов 5. Во время своего движения вдоль сита 6 на фиг.4 продукт попадает на гладкую наклонную поверхность отклоняющего элемента 7, изменяет направление своего движения и испытывает, таким образом, один-единственный удар ударного органа 5. При попадании продукта на ударный орган 5 он распадается на частицы разной величины, которые под действием инерционных сил, придаваемых им при ударе, попадают на следующую секцию S сита, расположенную за отклоняющим элементом 7 в направлении вращения ротора 4. Во время движения вдоль поверхности 6а сита под действием центробежных сил и воздушного потока, создаваемого ротором, происходит разделение продукта по величине. Частицы, прошедшие через перфорацию сита 6, удаляют по выходному патрубку 3 из ударной мельницы в качестве выходного продукта (готового продукта). Крупные частицы и определенное число мелких частиц, у которых не было времени пройти через сито, попадают на следующий отклоняющий элемент 7, лежащий в направлении движения продукта.

Далее следует процесс, аналогичный описанному выше, однако с тем отличием, что вдоль поверхности отклоняющего элемента 7, 9 движется поток продукта, состоящий из частиц разной величины. Крупные частицы, обладающие большим запасом кинетической энергии, покидают поверхность под углом в диапазоне 20-80o к радиусу и в свободном полете испытывают удар ротора 4. Мелкие частицы, обладающие меньшей энергией, обтекают отклоняющие элементы 7, 9 и попадают без ударного воздействия к следующей секции S сита. При этом мелкие частицы попадают непосредственно за отклоняющим элементом 7, 9 к поверхности 6а сита, тогда как крупные частицы попадают на нее дальше назад в направлении вращения. Таким образом, мелкие частицы совершают больший путь вдоль поверхности 6а сита до следующего движения с отклоняющим элементом 7, 9, т. е. повышается вероятность того, что они пройдут через перфорацию сита. Одновременно с этим крупные частицы имеют лишь короткий контакт с поверхностью 6а сита, что способствует уменьшению его износа.

Каждая последующая подача продукта на измельчение с помощью отклоняющих элементов 7, 9 отличается от предшествующей тем, что количество продукта постоянно уменьшается, поскольку частицы требуемой величины непрерывно удаляются через перфорацию сита 6.

Способ измельчения сыпучих продуктов основан на следующих принципах.

1. Предварительное измельчение исходного продукта (целых злаковых зерен), который подают во внутреннее пространство ротора 4, и его одновременное ускорение до определенной скорости.

2. Направление предварительно измельченного продукта дальше под определенным углом и с заданной скоростью на сито 6.

3. Движение продукта вдоль сита 6 или его поверхности 6а, охватывающей ротор 4, с одновременным отделением тонкой фракции и подачей недостаточно измельченной фракции под действием наклонных отклоняющих элементов 7, расположенных на сите 6, для дополнительного удара ударными органами 5.

4. Многократное повторение цикла подачи еще слишком мало измельченной фракции к ротору 4, ее измельчение и направление дальше к поверхности 6а сита.

Кроме того, принцип измельчения ударной мельницы основан на измельчении без непосредственного взаимодействия ротора 4 и сита 6, что выражается в уменьшении расхода энергии и увеличении срока службы ударных органов.

Следует указать на то, что перфорированная поверхность камеры ротора удалена на расстояние, необходимое для того, чтобы предотвратить возможность оказания ударов ротором по проходящему мимо продукту.

Процесс имеет наиболее высокий КПД, если подача продукта к ротору происходит под определенным углом. Этот угол должен лежать к радиусу в диапазоне от 20 до 80o.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАРНО-ОТРАЖАТЕЛЬНОГО РАЗМОЛА И УДАРНО-ОТРАЖАТЕЛЬНАЯ МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2153935C2 |

| УДАРНО-ОТРАЖАТЕЛЬНАЯ МЕЛЬНИЦА | 1996 |

|

RU2176933C2 |

| Устройство для измельчения зерна | 1982 |

|

SU1095992A1 |

| Коллоидная мельница | 1988 |

|

SU1530244A1 |

| Молотковая мельница для волокнистого целлюлозосодержащего материала | 1982 |

|

SU1087589A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2255809C2 |

| Центробежно-ударная мельница | 1983 |

|

SU1192851A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И АКТИВАЦИИ МАТЕРИАЛОВ | 2012 |

|

RU2496582C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ И ОБЕЗЗАРАЖИВАНИЯ ЗЕРНА И ЗЕРНОПРОДУКТОВ В ЭЛЕКТРОМАГНИТНОМ ПОЛЕ СВЕРХВЫСОКОЙ ЧАСТОТЫ | 2014 |

|

RU2602281C2 |

| Устройство для измельчения зерна | 1988 |

|

SU1524923A1 |

Изобретение относится к устройствам для измельчения сыпучих продуктов, в частности зерна, используемого в комбикормовой промышленности и мукомольном производстве. Устройство содержит корпус и расположенные на сите отклоняющие элементы. Корпус имеет входной и выходной патрубки и ротор, окруженный по всей окружности ситом. Отклоняющие элементы установлены с возможностью вращения, причем отклоняющие элементы установлены с возможностью вращения на поверхности сита в направлении поверхности вращения и во встречном направлении. Уменьшается энергопотребление, повышается равномерность зернистости готового продукта и увеличивается срок службы рабочих органов. 6 з.п.ф-лы, 6 ил.

| СПОСОБ ПОДГОТОВКИ ЗЕРНА ПЕРЕД ЗАКЛАДКОЙ НА ХРАНЕНИЕ | 2002 |

|

RU2225095C1 |

| ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС СИСТЕМЫ РАЗДЕЛЕНИЯ СУСПЕНЗИЙ РУД | 2011 |

|

RU2465056C1 |

| НЕ СОДЕРЖАЩИЙ ТАБАКА ПРОДУКТ В ВИДЕ ПАКЕТИКА, СОДЕРЖАЩЕГО АРОМАТИЧЕСКИЕ ГРАНУЛЫ, ОБЕСПЕЧИВАЮЩИЕ НЕМЕДЛЕННОЕ И ДЛИТЕЛЬНОЕ ВЫСВОБОЖДЕНИЕ АРОМАТА | 2010 |

|

RU2543599C2 |

| Способ диагностики полиморфизма гена NHLRC2, обуславливающего генетический дефект дупликации развития крупного рогатого скота абердин-ангусской породы | 2018 |

|

RU2715330C2 |

| СПОСОБ РАЗРАБОТКИ ОБВОДНЕННЫХ РОССЫПНЫХ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2015 |

|

RU2598100C1 |

| Молотковая дробилка | 1989 |

|

SU1604466A1 |

| Устройство для вырезания фигурных стекол | 1977 |

|

SU718381A1 |

| МЕХАНИЗМ РЕГУЛИРОВАНИЯ ЧАСТОТЫ ВРАЩЕНИЯ РОТОРА ВЕТРОДВИГАТЕЛЯ С ВЕРТИКАЛЬНОЙ ОСЬЮ | 2011 |

|

RU2488714C1 |

Авторы

Даты

2004-02-27—Публикация

1998-02-26—Подача