(Л

;/

СП

со о ю 4

4

Изобретение относится к устройствам для сверхтонкого мокрого диспергирования материалов и может быть использовано в химической, пищевой и других отраслях промышленности.

Цель изобретения - повышение эффективности измельчения и получения продукта узкого гранулометрического состава.

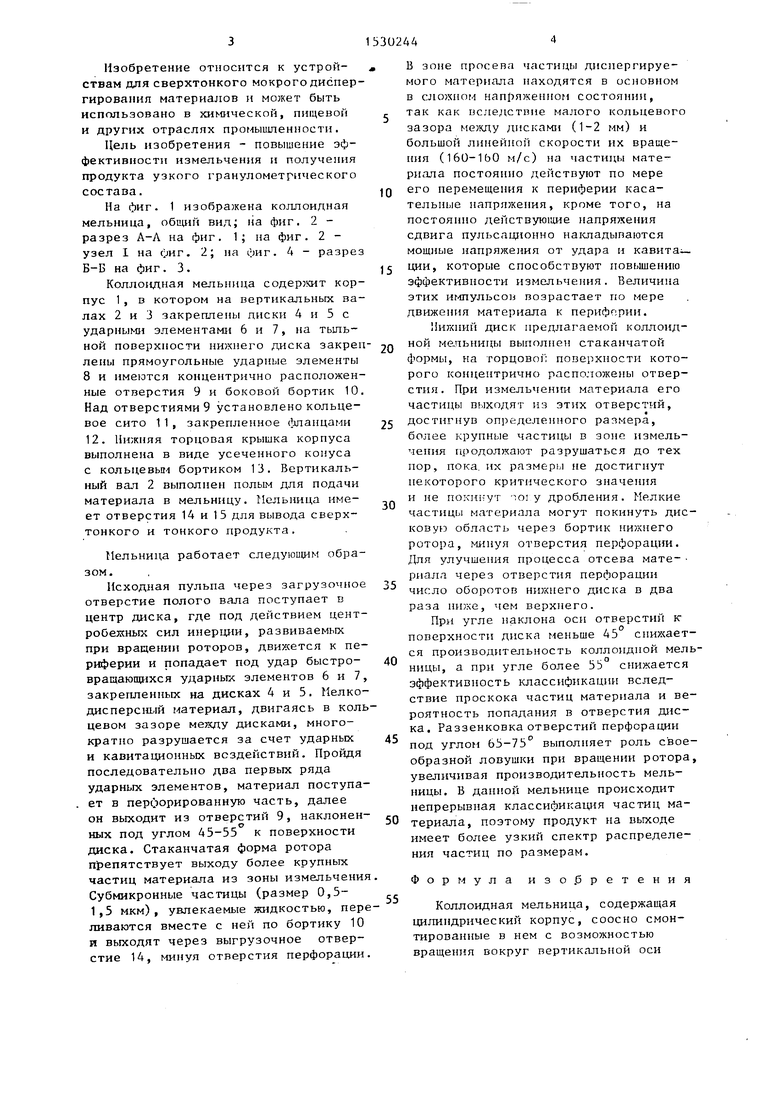

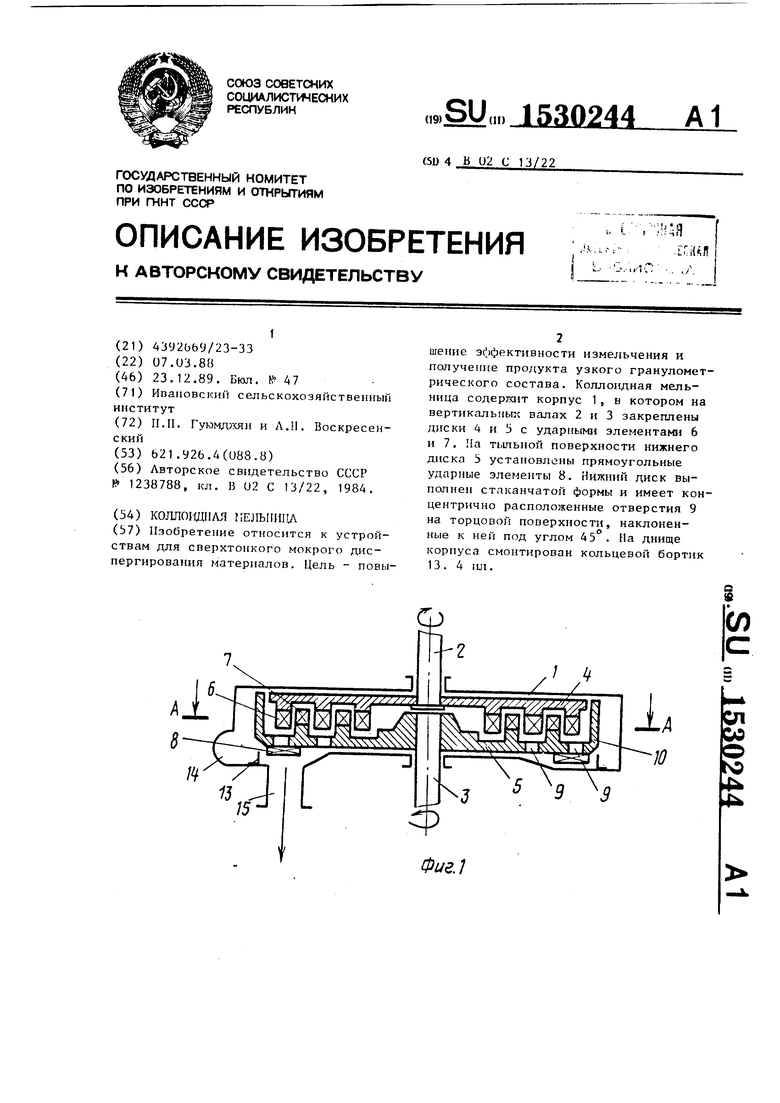

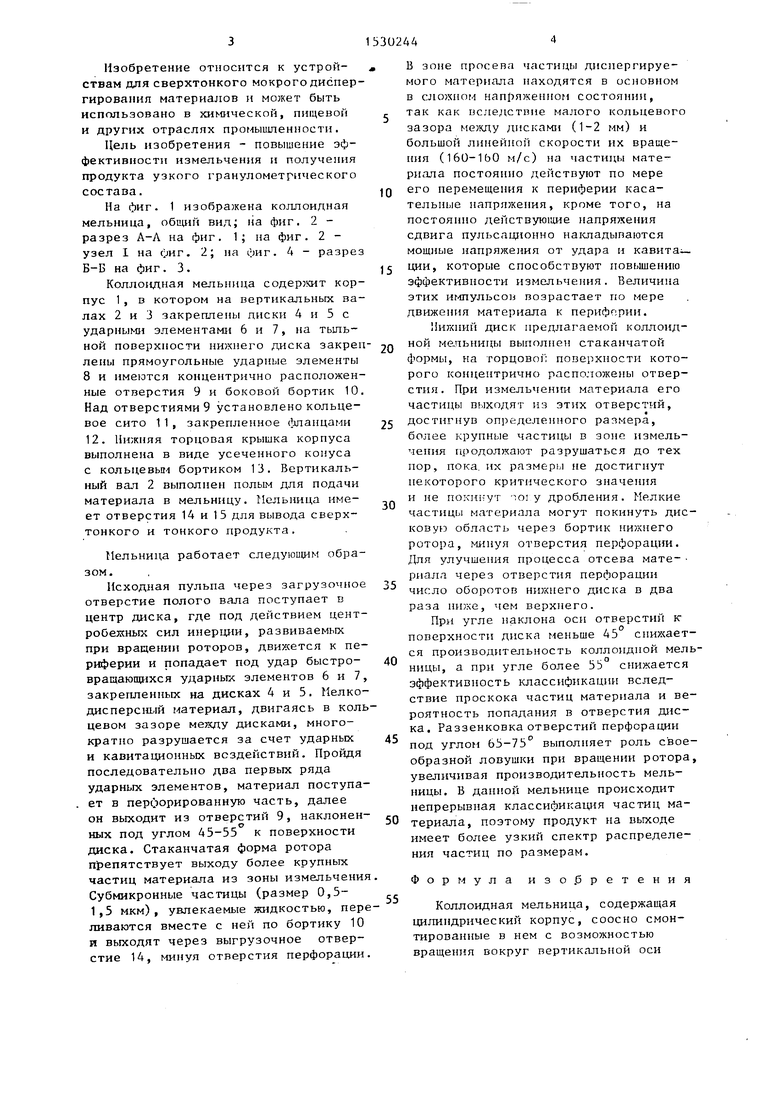

На фиг. 1 изображена коллоидная мельница, обили вид; на фиг. 2 - разрез А-Л на фиг. 1; на фиг. 2 - узел I на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3.

Коллоидная мельница содерзкит корпус 1, в котором на вертикальных валах 2 и 3 закреплены диски 4 и 5 с ударными элементами 6 и 7, на тыльной поверхности нижнего диска закреплены прямоугольные ударные элементы 8 и имеются концентрично расположенные отверстия 9 и боковой бортик 10. Над отверстиями 9 установлено кольцевое сито 1 1 , закрепленное (Сланцами 12. Нижняя торцовая крышка корпуса выполнена в виде усеченного конуса с кольцевьш бортиком 13. Вертикальный вал 2 выполнен полым для подачи материала в мельницу. Мельница имеет отверстия 14 и 15 для вывода сверхтонкого и тонкого продукта.

Мельница работает следуюищм образом.

Исходная пульпа через загрузочное отверстие полого вала поступает в центр диска, где под действием центробежных сил инерции, развиваемых при вращении роторов, движется к периферии и попадает под удар быстро- вращающихся ударных элементов 6 и 7, закрепленных на дисках 4 и 5. Мелкодисперсный материал, двигаясь в кольцевом зазоре между дисками, многократно разрушается за счет ударных и кавитационных воздействий. Пройдя последовательно два первых ряда ударных элементов, материал поступает в перфорированную часть, далее он выходит из отверстий 9, наклоненных под углом 45-55 к поверхности диска. Стаканчатая форма ротора препятствует выходу более крупных частиц материала из зоны измельчения Субмикронные частицы (размер 0,5- 1,5 мкм), увлекаемые жидкостью, переливаются вместе с ней по бортику 10 и выходят через выгрузочное отверстие 14, минуя отверстия перфора1щи

0

5

0

5

0

5

0

5

0

5

В зоне просева частицы диспергируемого материала находятся в основном в сложном напряженном состоянии, так как вследствие малого кольцевого зазора между дисками (1-2 мм) и большой линейной скорости их вращения (160-lbO м/с) на частицы материала постоянно действуют по мере его перемещения к периферии касательные напряжения, кроме того, на постоянно действующие напряжения сдвига пульсационно накладываются мощные напряжения от удара и кавита - ции, которые способствуют повышению эффективности измельчения. Величина этих иг-тульсо возрастает по мере движения материала к перифприи.

Нижний диск предлагаемой коллоидной мельницы выполнен стаканчатой формы, на торцово ; поверхности которого концентрично расположены отверстия. При измельчении материала его частицы выходят из этих отверстий, достигнув определенного размера, более крупные частицы в зоне измельчения продолжают разрушаться до тех пор, пока, их размеры не достигнут некоторого критического значения и не покинут -.о: у дробления. Мелкие частицы материала могут покинуть дис- ковуьэ область через бортик нижнего ротора, минуя отверстия перфорации. Для улучшения процесса отсева мате- риала через отверстия перфорации число оборотов нижнего диска в два раза ниже, чем верхнего.

При угле наклона осп отверстий к- поверхности диска меньше 45 снижается производительность коллоидной мельницы, а при угле более 55° снижается эффективность классификации вследствие проскока частиц материала и вероятность попадания в отверстия диска. Раззенковка отверстий перфорации под углом 65-75° выполняет роль своеобразной ловушки при вращении ротора, увеличивая производительность мельницы. В данной мельнице происходит непрерывная классификация частиц материала, поэтому продукт на выходе имеет более узкий спектр распределения частиц по размерам.

Формула изо.бретения

Коллоидная мельница, содержащая цилиндрический корпус, соосно смонтированные в нем с возможностью вращения вокруг вертикальной оси

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Коллоидная мельница | 1984 |

|

SU1243814A1 |

| Коллоидная мельница | 1983 |

|

SU1146079A1 |

| Коллоидная мельница | 1983 |

|

SU1101324A1 |

| Коллоидная мельница | 1981 |

|

SU1009509A1 |

| Центробежная многоступенчатая мельница | 1989 |

|

SU1643080A1 |

| Центробежная ударная мельница | 1981 |

|

SU977012A1 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1994 |

|

RU2079362C1 |

| Дезинтегратор | 1987 |

|

SU1414455A1 |

| ИЗМЕЛЬЧИТЕЛЬ СВЕРХТОНКОГО ПОМОЛА | 2013 |

|

RU2539522C1 |

| Роторная мельница | 1982 |

|

SU1031504A1 |

Изобретение относится к устройствам для сверхтонкого мокрого диспергирования материалов. Цель - повышение эффективности измельчения и получение продукта узкого гранулометрического состава. Коллоидная мельница содержит корпус 1, в котором на вертикальных валах 2 и 3 закреплены диски 4 и 5 с ударными элементами 6 и 7. На тыльной поверхности нижнего диска 5 установлены прямоугольные ударные элементы 8. Нижний диск выполнен стаканчатой формы и имеет концентрично расположенные отверстия 9 на торцовой поверхности, наклоненные к ней под углом 45°. На днище корпуса смонтирован кольцевой бортик 13. 4 ил.

Ф1/е.2

фиг.З

;/

фиеЛ

| Дезинтегратор | 1984 |

|

SU1238788A1 |

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1989-12-23—Публикация

1988-03-07—Подача