Изобретение относится к способам и устройствам для ударно-отражательного размола, в частности, зернистого материала и может быть применено для размола продуктов при приготовлении кормов.

Известна ударная мельница, в которой тонина продукта в значительной степени определяется размером ячеек сита, причем размалываемый материал остается в камере мельницы до тех пор, пока не станет возможным прохождение через сито. Размалываемый материал подвергается воздействию множества ударов ротора, пока не будет достигнута соответствующая тонина [1]. Это приводит к высоким затратам энергии и к частично чрезмерному измельчению размалываемого материала.

Наиболее близким к способу изобретением является способ ударно-отражательного размола, в частности, зернистого материала, включающий размол в мельнице с горизонтально установленными роторами, вращающимися навстречу друг другу, ускорение размалываемого материала посредством лопаток первого ротора, удар лопатками вращающегося навстречу ротора [2].

Наиболее близким к мельнице для осуществления способа является ударно-отражательная мельница, содержащая корпус с установленными в нем горизонтально и коаксиально встречно вращающимися роторами, диск одного из которых имеет, по меньшей мере, два ряда лопаток, а другой, по меньшей мере, один ряд лопаток, расположенный между рядами первого ротора, впускной патрубок, расположенный сбоку на корпусе выше выпускного патрубка, размещенного под камерой [2].

Недостатком указанного решения является неравномерность помола.

Задачей изобретения является обеспечение высокой равномерности помола с минимальным содержанием пылевых фракций.

Указанная задача достигается тем, что в способе ударно-отражательного размола, в частности, зернистого материала, включающем размол в мельнице с горизонтально установленными роторами, вращающимися навстречу друг другу, ускорение размалываемого материала посредством лопаток первого ротора, удар лопатками вращающегося навстречу ротора, материал по траектории движения первого ротора направляют под небольшим углом на сито для сепарации, а оставшуюся крупную фракцию направляют по криволинейным каналам на повторное ускорение, удар и сепарацию, причем ступени размола осуществляют в отделенных друг от друга рабочих зонах камеры, связанных между собой потоками недостаточно размолотого материала с сепарацией тонкой фракции между ступенями размола, причем удар осуществляют на ступенях размола с различной интенсивностью.

Указанная задача достигается также тем, что в ударно-отражательной мельнице, содержащей корпус с установленными в нем горизонтально и коаксиально встречно вращающимися роторами, диск одного из которых имеет, пи меньшей мере, два ряда лопаток, а другой, по меньшей мере, один ряд лопаток, расположенный между рядами, первого ротора, впускной патрубок, расположенный сбоку на корпусе выше выпускного патрубка, размещенного под камерой, по периферии роторов установлено сито, роторные диски с рядами лопаток образуют отдельные рабочие зоны, сообщенные с расположенными вне камеры криволинейными каналами, являющимися продолжением сита и заканчивающимися сбоку в рабочих зонах, при этом ширина канала более крупной фракции материала соответствует ширине ряда лопаток ротора, расположенных ближе к оси. При этом сито может быть выполнено с возможностью замены. Роторы могут иметь отдельные приводы. Лопатки роторов могут быть установлены под углом преимущественно не более 15o.

Согласно изобретению измельчаемый материал сначала ускоряют, после чего он ударяется о рабочие органы. Поскольку для этого требуются скорости свыше 100 м/с, достигается максимальное измельчение при минимальном трении за счет встречного удара ускоренного размалываемого материала посредством известного движения в противоположном направлении. Размалываемый материал ускоряют сначала при вращательном движении, а затем ударяют за счет преобразования вектора скорости в противоположный ускорению вектор. Ускорение и удар циклически чередуются в двух промежуточных зонах, которые связаны между собой потоками еще недостаточно измельченных частиц с отделением частиц нужной величины между циклами.

Размалываемый материал направляют на первую ступень размола, где он ускоряется в определенном направлении и ударяется о поверхность рабочих органов. Под действием удара зерна размалываемого материала измельчаются на частицы разной величины с приданием противоположного ускорению вектора скорости. После этого снова происходит сепарация на грубый и готовый продукт за пределами зоны измельчения, причем грубый продукт повторно подают к первой ступени измельчения.

Цикл измельчения замкнут, и сепарация частиц происходит за его пределами, что позволяет как снизить расход энергии, так и уменьшить износ сепаратора. В то же время достигается дифференцированная обработка частиц разной величины. Использование двух ступеней измельчения позволяет воздействовать на частицы с изменяющейся интенсивностью обработки на каждой ступени.

Способ может осуществляться в ударно-отражательной или ударной мельнице с цилиндрической камерой, снабженной впускным и выпускным патрубками для размалываемого материала, а также коаксиально установленными в нем роторами, которые вместе с закрепленными на них рабочими органами вращаются в противоположных направлениях. Камера выполнена перфорированной и разделена роторами на два отделения, причем отделения связаны между собой пересекающимися каналами, которые расположены за пределами их ограничений и обеспечивают сплошной поток размалываемого материала.

Возникает замкнутый процесс размола с задаваемой величиной частиц и возможностью автоматического управления процессом.

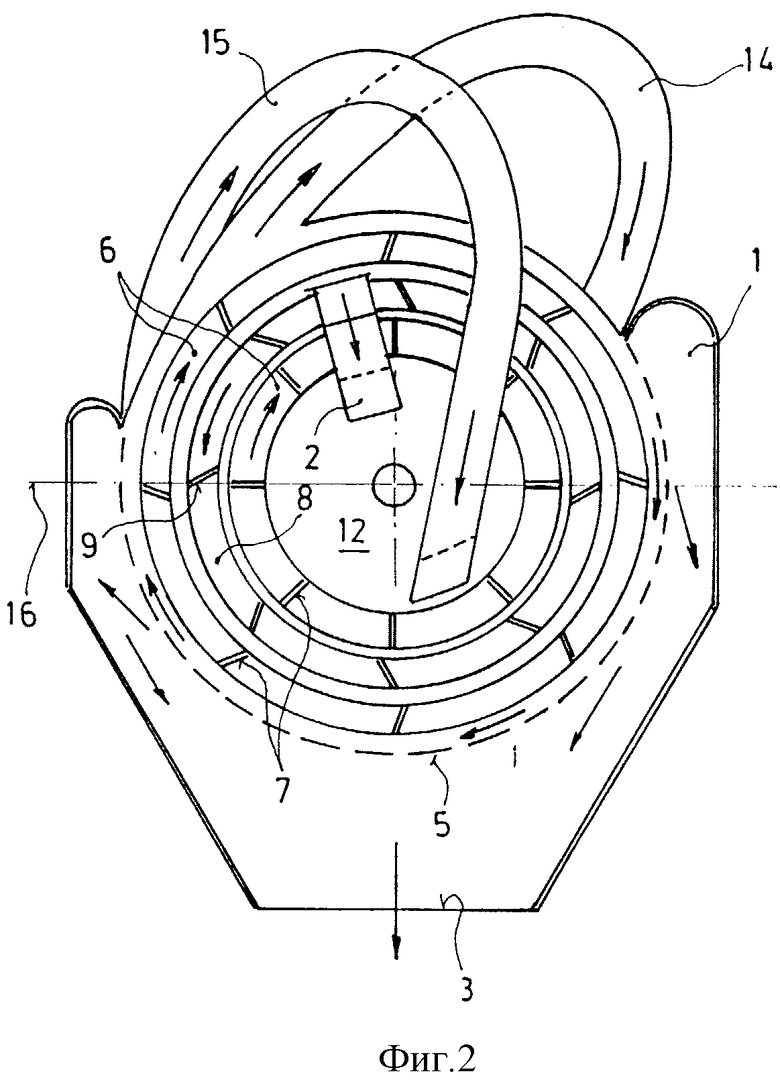

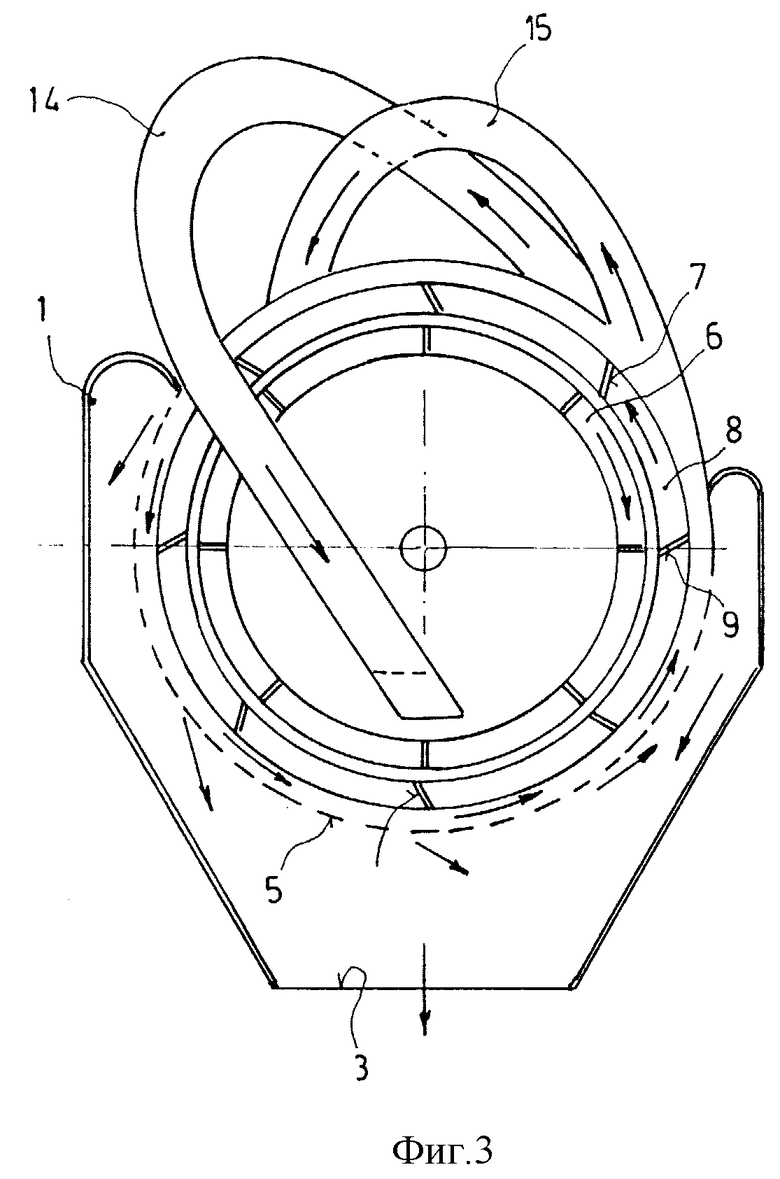

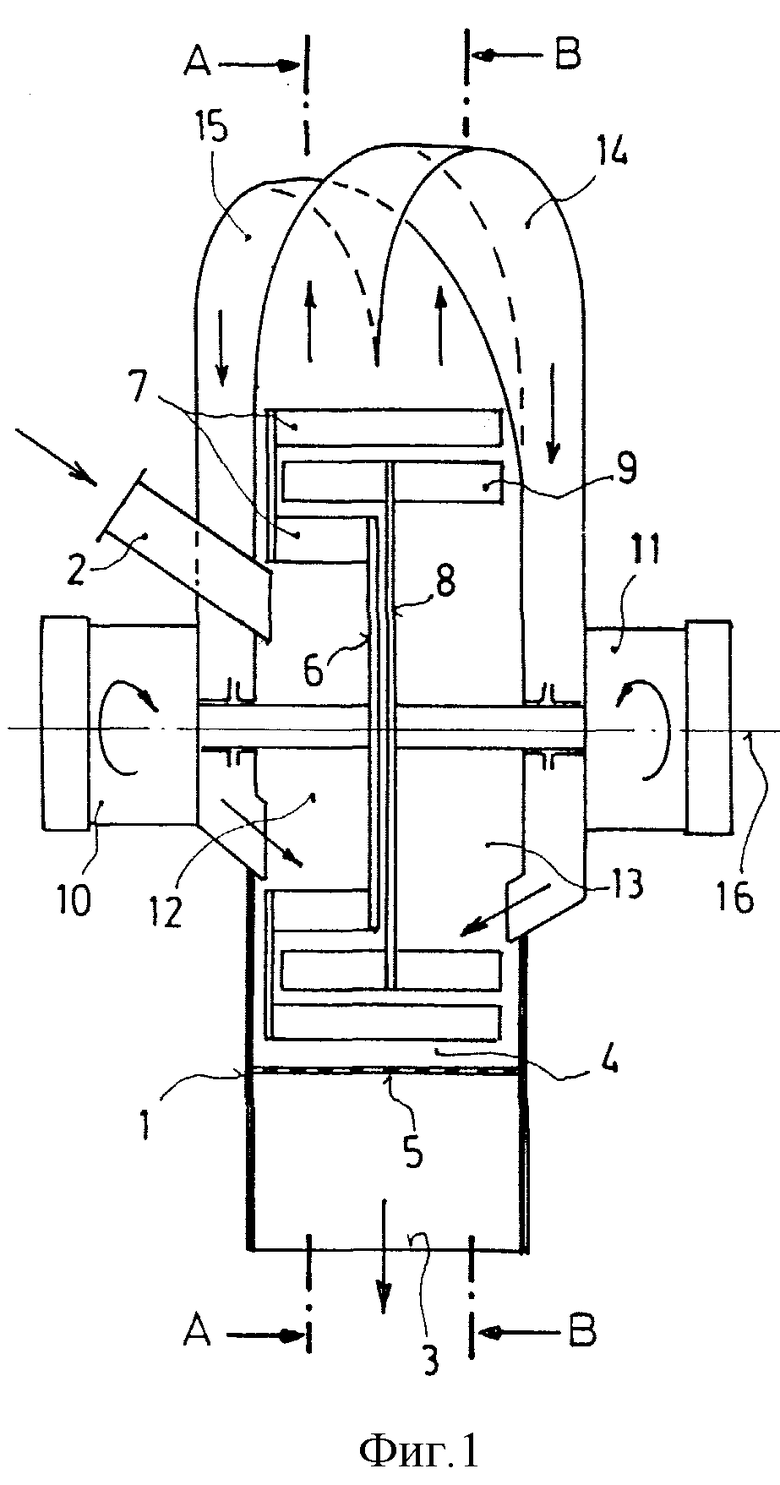

На фиг.1 изображена ударно-отражательная мельница; на фиг.2 - разрез А-А на фиг.1; фиг. 3 - разрез В-В на фиг.2.

Ударно-отражательную мельницу питают размалываемым материалом. Он попадает через впускной патрубок 2 в свободном падении в первую рабочую зону 12 камеры 4. Здесь размалываемый материал направляется под действием воздушного потока, созданного вращательным движением ротора 6, на первый ряд лопаток 7 ротора 3. Отдельные зерна размалываемого материала захватываются этими лопатками 7, ускоряются и с высокой скоростью отбрасываются к лопаткам 9 ротора 8. Лопатки 9 находятся между первым и вторым рядами лопаток 7 ротора 6.

Вследствие удара зерен с лопатки 9 ротора 8, вращающегося навстречу ротору 6, они частично измельчаются, посредством лопаток 9 снова ускоряются и отбрасываются ко второму, внешнему ряду лопаток 7. Вследствие ударного действия о лопатки 7 происходит дальнейшее измельчение зерен на частицы разной тонины. Они полосообразно попадают от лопаток 7 в направлении вращения ротора 6 на поверхность сита 5. Пока частицы движутся в воздушной подушке с небольшим трением в направлении вращения ротора 6 на поверхности сита 5, под действием центробежной силы и воздушного потока происходит сепарация на крупную и тонкую фракции. Частицы, проходящие через отверстия сита 5, покидают ударную мельницу через выпуск 3, а крупные частицы вследствие дальнейшего движения попадают в боковой канал 14 и оттуда во вторую рабочую зону 13 камеры 4. Под действием тех же сил, что и в рабочей зоне 12, частицы захватываются лопатками 9 и отбрасываются к лопаткам 7. За счет удара происходит дополнительное измельчение частиц, которые, покидая лопатки 7, снова движутся в направлении вращения ротора 6 на поверхности сита 5. Тонкая фракция выходит после прохождения сита 5 через выпуск 3. Оставшаяся еще крупная фракция может быть направлена по каналу 15 на дальнейший размол.

Число ступеней передачи крупных фракций от рабочей зоны 12 в рабочую зону 13 зависит от вида размалываемого материала, его влажности и интенсивности удара.

В корпусе 1 ударно-отражательной мельницы горизонтально и коаксиально расположены роторы 6, 8 с закрепленными на них лопатками 7, 9. На своей внешней периферии роторы 6, 8 окружены ситом 5, за счет чего образуется цилиндрическая камера 4, разделенная роторами 6, 8 на две рабочие зоны 12, 13.

Привод роторов 6, 8 осуществляется электродвигателями 10, 11.

Ротор 6 имеет два, а ротор 8 - один ряд лопаток 7, 9, разделенный роторным диском на две половины. Одна половина лопаток 9 ротора 8 расположена между рядами лопаток ротора 6.

Впуск 2, расположенный сбоку рабочей зоны 12 на корпусе 1, служит для питания ударно-отражательной мельницы размалываемым материалом. Под камерой 4 расположен выпуск 3 для размолотого материала (готового продукта).

В продолжении сита 5 на корпусе 1 расположены каналы 14, 15 для возврата недостаточно измельченных (крупных) фракций частиц. Каналы 14, 15 расположены за пределами камеры 4. По своей ширине канал 14 соответствует ширине ряда лопаток 7 ротора 6, расположенного ближе к оси 16. Канал 14 имеет изогнутую криволинейную форму, идет от камеры 4 и заканчивается сбоку и по центру в рабочей зоне 13. Аналогичным образом выполнен канал 15. Он также идет от камеры 4 и заканчивается сбоку и по центру в рабочей зоне 12.

Величина зазора между концами лопаток 7 и ситом 5 рассчитана так, что движение измельченного продукта на сите 5 происходит под действием центробежной силы без непосредственного воздействия внешних лопаток 7.

Угол установки лопаток 7, 9 следует выбирать соответственно малым, с тем чтобы достичь описанной, уменьшающей износ траектории движения частиц.

Электродвигатели 10, 11 нагружены приблизительно одинаково.

Перфорированная часть камеры 4 выполнена с возможностью демонтажа для обеспечения замены сита.

Перфорированная часть камеры 4 должна занимать как можно большую часть ее цилиндрической поверхности для обеспечения производительного процесса разделения.

За счет увеличения числа рядов лопаток 7, 9 на роторах 6, 8, можно увеличить число ступеней размола, например до семи, причем ротор 6 имеет тогда три, а ротор 8 - два ряда лопаток 7, 9.

Существенно меньшая по сравнению с обычными ударными мельницами потребность в энергии и небольшое влияние трения вызывают пренебрежимо малый нагрев ударной мельницы согласно изобретению при работе и тем самым также небольшую потерю влаги размалываемого материала.

Благодаря эксплуатации ударно-отражательной мельницы согласно изобретению без аспирации можно также экономично размалывать ячмень.

Источники информации

1. ЕР 0051389 A, 12.05.1982.

2. DE 3417556 A1, 21.11.1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| УДАРНО-ОТРАЖАТЕЛЬНАЯ МЕЛЬНИЦА | 1996 |

|

RU2176933C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ СЫПУЧИХ ПРОДУКТОВ | 1998 |

|

RU2224595C2 |

| ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1994 |

|

RU2079362C1 |

| СПОСОБ ПОЛУЧЕНИЯ МУКИ ИЗ ЗЕРНА, ВАЛЬЦОВАЯ МЕЛЬНИЦА, ПРИМЕНЕНИЕ ВАЛЬЦОВОЙ МЕЛЬНИЦЫ, ЗИГЗАГООБРАЗНАЯ ПРОСЕИВАЮЩАЯ МАШИНА, ПРИМЕНЕНИЕ ЗИГЗАГООБРАЗНОЙ ПРОСЕИВАЮЩЕЙ МАШИНЫ | 2009 |

|

RU2498854C2 |

| СПОСОБ ОБДИРКИ ЗЕРНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ, А ТАКЖЕ УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ ЗЕРНА К РАЗМОЛУ | 1994 |

|

RU2076779C1 |

| Центробежная мельница | 1979 |

|

SU854433A1 |

| Ударно-вихревая мельница | 1988 |

|

SU1581378A1 |

| ВАЛЬЦОВЫЙ СТАНОК ДЛЯ РАЗМОЛА ЗЕРНОВЫХ КУЛЬТУР | 1989 |

|

RU2033261C1 |

| Центробежно-ударная мельница | 1983 |

|

SU1192851A1 |

| УДАРНО-ЦЕНТРОБЕЖНАЯ МЕЛЬНИЦА | 1993 |

|

RU2044565C1 |

Способ включает размол в мельнице с горизонтально установленными роторами, вращающимися навстречу друг другу, ускорение размалываемого материала посредством лопаток первого ротора, удар лопатками вращающегося навстречу ротора, при этом материал по траектории движения первого ротора направляют под небольшим углом на сито для сепарации, а оставшуюся крупную фракцию направляют по криволинейным каналам на повторное ускорение, удар и сепарацию, причем ступени размола осуществляют в отделенных друг от друга рабочих зонах камеры, связанных между собой потоками недостаточно размолотого материала с сепарацией тонкой фракции между ступенями размола, причем удар осуществляют на ступенях размола с различной интенсивностью. Мельница содержит корпус, в котором установлены роторы, по периферии которых установлено сито, роторные диски с рядами лопаток образуют отдельные рабочие зоны, сообщенные с расположенными вне камеры криволинейными каналами, являющимися продолжением сита и заканчивающимися сбоку в рабочих зонах, при этом ширина канала более крупной фракции материала соответствует ширине ряда лопаток ротора, расположенного ближе к оси. Изобретение позволяет обеспечить высокую равномерность помола. 2 с. и 3 з.п.ф-лы, 3 ил.

| DE 3417556 A1, 21.11.1985 | |||

| Лабораторная дезинтеграторная установка | 1983 |

|

SU1310022A1 |

| RU 95109949 A1, 10.05.1996 | |||

| US 4522342 A, 11.06.1985 | |||

| СПОСОБ ВЫРАЩИВАНИЯ КРУПНОГО РОГАТОГО СКОТА | 1990 |

|

RU2007075C1 |

| Способ волочения | 1976 |

|

SU665961A1 |

| DE 3012785 A1, 23.10.1980 | |||

| Способ исследования реакционной способности пуциоланических добавок | 1936 |

|

SU51389A1 |

Авторы

Даты

2000-08-10—Публикация

1995-07-11—Подача