Изобретение относится к оборудованию для экструдирования растительного сырья и предназначено для использования в перерабатывающих отраслях АПК.

Известен шнековый пресс (патент 2139195 С1, 6 В 30 В 9/12, 10.10.99 БИ 28), состоящий из корпуса шнека с лопастями, образующими канавки, и матрицы. На поверхности дна канавки шнека нанесены рифли, направленные острием к открытому концу канавки шнека, прилежавшему к матрице, причем острие рифли сопряжено со спинкой предыдущей рифли галтелью.

Известен шнековый пресс (авт. св. 1521611, В 30 В 9/02, 1989), содержащий цилиндрический корпус, шнек, на выходном конце которого установлена шайба, образующая с выходным концом корпуса формующую полость, заканчивающуюся на внешней цилиндрической поверхности корпуса.

Недостатком такой конструкции является большой противоток материала вблизи дна канала шнека, снижающий производительность экструдера. Противоток тем больше, чем больше толщина слоя проскальзывания и чем больше различие в реологических параметрах основного слоя экструдируемого материала в канале шнека и в слое проскальзывания.

Техническим результатом настоящего изобретения является увеличение его производительности и сокращение времени выхода на рабочий режим при запуске.

Поставленная задача достигается тем, что в известном шнековом прессе, включающем цилиндрический корпус и шнек, на выходном конце которого установлена шайба, образующая с выходным концом корпуса формующую полость, ограниченную цилиндрической поверхностью корпуса, причем поверхность шайбы, обращенная к формующей полости, выполнена с постоянно увеличивающимся диаметром в направлении от шнека, причем максимальный диаметр упомянутой поверхности шайбы равен внешнему диаметру цилиндрического корпуса, а шнек выполнен с теплообменником в виде сквозной полости, концентричной оси стержня шнека, поверхность сквозной полости выполнена ребристой.

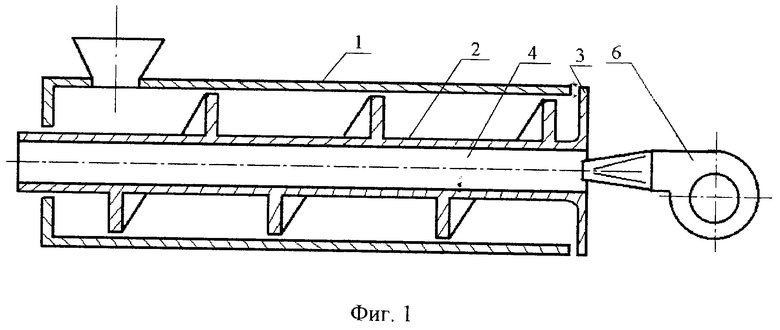

На фиг. 1 показан шнековый пресс предлагаемой конструкции с подачей теплоносителя со стороны формующей полости.

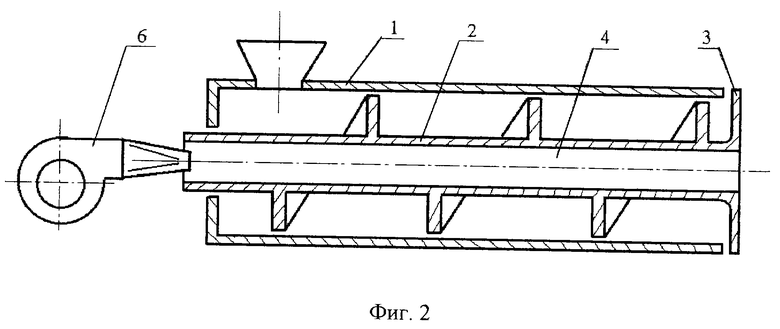

На фиг.2 изображен прессующий механизм предлагаемой конструкции с подачей теплоносителя со стороны, противоположной формующей полости.

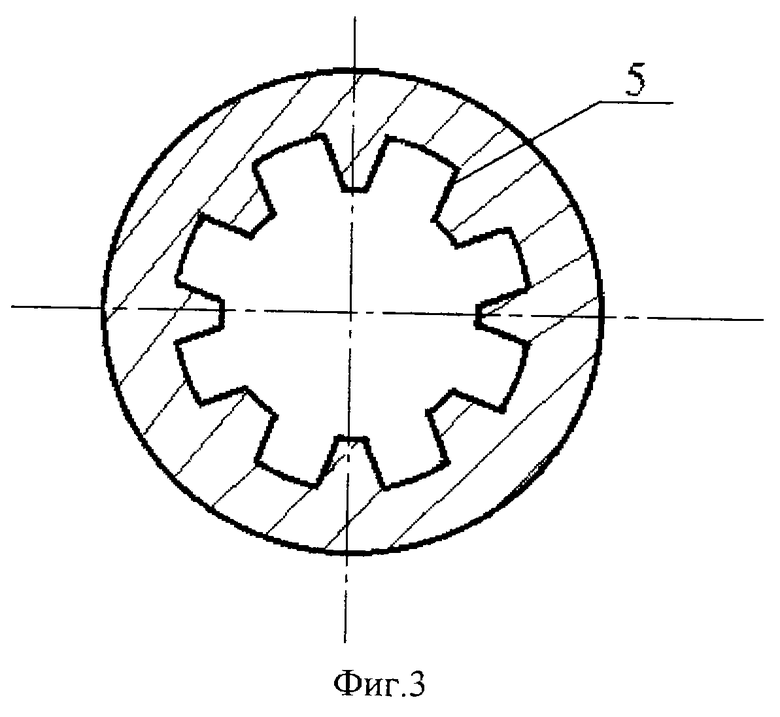

На фиг.3 показан поперечный разрез шнека предлагаемой конструкции с ребристой поверхностью теплообменника.

Шнековый пресс содержит цилиндрический корпус 1, внутри которого установлен шнек 2 с концевой шайбой 3, образующей формующую полость с цилиндром 1. В шнеке 2 размещен теплообменник 4 в виде сквозной полости, концентричный оси шнека 2. На поверхности полости выполнены ребра 5. Теплообменник 4 сопряжен с устройством подачи теплоносителя 6.

Шнековый пресс работает следующим образом.

Устройство подачи 6 подает теплоноситель, который, проходя через теплообменник 4, удаляет тепло, выделяемое при трении шнека 2 о прессуемый материал. Это уменьшает температуру дна канала шнека 2 и соответственно материала, прилегающего ко дну шнека 2. Уменьшение температуры материала повышает его вязкость, что препятствует образованию слоя проскальзывания. Если прессуемый материал не проскальзывает, а "прилипает" ко дну канала шнека 2, это уменьшает противоток в канале шнека 2 и тем самым увеличивает производительность шнекового пресса. Температуру дна канала шнека 2 можно регулировать, изменяя, например, расход теплоносителя через теплообменник.

Если теплоноситель подается со стороны формующей полости, теплоноситель переносит тепло из наиболее нагретой части шнека 2 вблизи формующей полости к менее нагретой его части, предварительно прогревая продукт и тем самым снижая развиваемое шнеком давление прессования.

Если предварительный подогрев продукта не нужен, теплоноситель подается со стороны, обратной формующей полости. При этом поток теплоносителя препятствует предварительному подогреву экструдируемого материала. Это позволяет достичь больших давлений прессования.

Подавая теплоноситель с высокой температурой в момент запуска пресса, можно сократить время разогрева прессующего механизма и тем самым сократить количество брака, выпускаемого при выходе экструдера на технологический режим.

Выполнение поверхности теплообменника ребристой 5 позволяет увеличить поверхность теплообмена и повысить эффективность теплообменника.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШНЕКОВЫЙ ПРЕСС | 1998 |

|

RU2139195C1 |

| ПРЕСС ДЛЯ ОТЖИМА ЖИДКОЙ ФАЗЫ | 2003 |

|

RU2251486C1 |

| ЭКСТРУДЕР ШНЕКОВЫЙ | 2021 |

|

RU2780836C1 |

| ПРЕСС-ЭКСТРУДЕР | 2001 |

|

RU2200663C2 |

| ЭКСТРУДЕР ВЫСОКОВЛАЖНЫХ ПРОДУКТОВ | 2003 |

|

RU2251365C2 |

| Шнековый теплообменник | 1986 |

|

SU1370404A2 |

| ЭКСТРУДЕР | 2017 |

|

RU2674211C1 |

| Шнековый пресс для переработки наполненных материалов | 1984 |

|

SU1212828A1 |

| Экструдер | 2019 |

|

RU2715394C1 |

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2021 |

|

RU2773513C1 |

Изобретение относится к оборудованию для экструдирования растительного сырья и предназначено для использования в перерабатывающих отраслях АПК. Шнековый пресс содержит цилиндрический корпус и шнек. На выходном конце шнека установлена шайба, образующая с выходным концом корпуса формующую полость, ограниченную цилиндрической поверхностью корпуса. Поверхность шайбы, обращенная к формующей полости, выполнена с постоянно увеличивающимся диаметром в направлении от шнека. Максимальный диаметр упомянутой поверхности шайбы равен внешнему диаметру цилиндрического корпуса. Шнек выполнен с теплообменником в виде сквозной полости, концентричной оси стержня шнека. Поверхность сквозной полости выполнена ребристой. В результате обеспечивается увеличение производительности пресса и сокращение времени выхода на рабочий режим при запуске. 3 ил.

| Шнековый пресс для извлечения сока | 1987 |

|

SU1521611A1 |

| Шнековый пресс для получения сока из растительного сырья | 1985 |

|

SU1338836A1 |

| ШНЕКОВЫЙ ПРЕСС | 1994 |

|

RU2073611C1 |

| СПОСОБ КОМПЕНСАЦИИ ДИСПЕРСИИ СОСТОЯНИЙ ПОЛЯРИЗАЦИИ СВЕТА И БЫСТРОДЕЙСТВУЮЩИЙ ЭЛЕКТРООПТИЧЕСКИЙ МОДУЛЯТОР НА ОСНОВЕ ХИРАЛЬНЫХ ЖИДКИХ КРИСТАЛЛОВ | 2012 |

|

RU2522768C2 |

Авторы

Даты

2004-02-27—Публикация

2002-04-16—Подача