Изобретение относится к легкой промышленности, в частности к изготовлению особых декоративных изделий.

Известен способ изготовления декоративных изделий, заключающийся в образовании заготовки изделия посредством литья рабочей массы в выполненную гипсовую основную форму наружной части и в последующем выполнении декорирования поверхности, включающем подглазурное и надглазурное декорирование, термического обжига, включающего утельный и политой обжиг, и нанесении глазури (патент РФ 2188765, кл. В 44 С 5/00, 10.09.2002 - аналог и прототип).

Недостатком известного способа является низкое качество изделий.

Техническим результатом изобретения является повышение качества изделий.

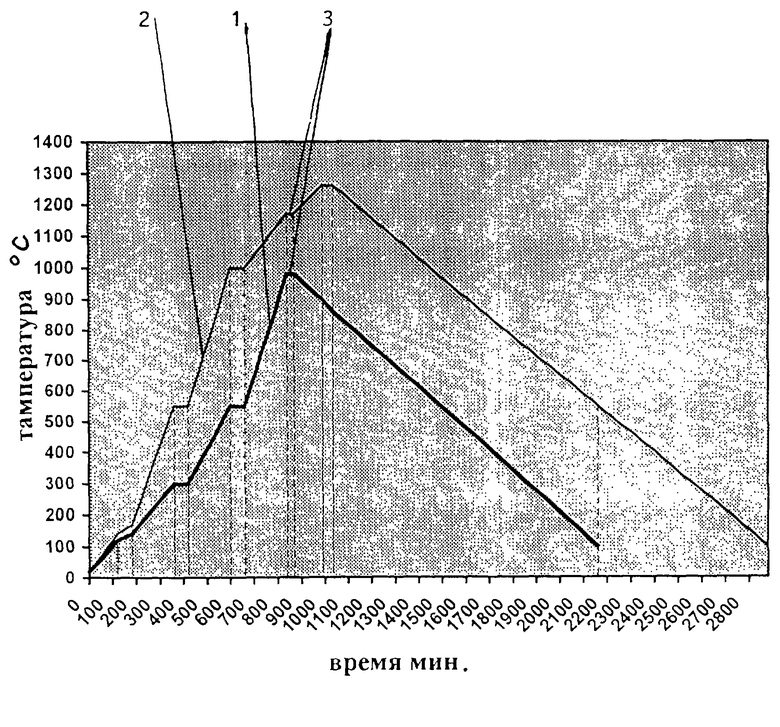

Достигается это тем, что перед образованием заготовки изделия выполняют гипсовую дополнительную форму для внутренней части с последующим литьем рабочей массы, основную и дополнительную формы выполняют посредством предварительного создания различных по размерам моделей с обеспечением возможности их свободного размещения одна в другой, их перевода в маточные формы, снятие с последних изнаночных форм для дальнейшего их тиражирования, причем маточные и изнаночные формы изготавливают посредством засыпания просеянного руками сухого гипса в налитую в емкость воду до момента появления над ее зеркалом сухого островка гипса, после выдержки в течение 1-2 мин осуществляют перемешивание смеси, выдержку в течение 25-30 мин до схватывания гипса и сушку форм в сушильных шкафах до полного высыхания, при этом в процессе литья рабочей массы в сухие гипсовые основную и дополнительную формы осуществляют сливание излишков массы и подвяливание в течение 1-1,5 часов образуемых заготовок, после выемки заготовок из форм осуществляют подрезание образовавшихся литников и швов, размещение внутренней части в наружной с образованием воздушной прослойки и их соединения между собой с последующими оправкой, сушкой и обжигом, в дне наружной части выполняют смещенное относительно продольной оси отверстие диаметром не менее 4,5 мм для предотвращения деформации и растрескивания, а затем осуществляют сушку и окончательное замывание следов от швов, термический обжиг проводят в две стадии в электрических печах при плавном подъеме и опускании температуры и при наличии временных технологических выдержек, на первой стадии - утельный обжиг до температуры 980oС, на второй стадии - политой обжиг до температуры 1260-1275oС, на последней из которых число временных технологических выдержек больше их числа на первой стадии, а изменение температуры нагрева от времени осуществляется согласно прямых линий 1,2 на чертеже.

Причем нанесение глазури осуществляют окунанием полученных заготовок в емкость с глазурным раствором из керамических красок.

При этом соединение наружной и внутренней частей осуществляют склеиванием посредством литейной массы и без образования деформации и растрескивания.

После соединения наружной и внутренней частей осуществляют присоединение приставных деталей.

Сущность изобретения поясняется чертежом, на котором изображены графики утельного и политого обжигов и временных технологических выдержек (позиции 1, 2, 3).

В качестве исходного сырья используются следующие вещества:

литейная масса (шликер) - производитель ООО "Хорсс" ТУ 2365-0020-40328489-02, гигиенический сертификат 50. ФУ. 02.236. П. 000338.01.02 от 11.01.2002 г.,

керамические краски - производитель ЗАО "Дулевский фарфор" ТУ 2362-008-00303835-95, гигиенический сертификат 50.99.08.236. П. 15782.12.1 от 03.12.01,

пигменты жаростойкие - производитель ЗАО "Дулевский фарфор" ТУ 2364-017-00303835-96, гигиенический сертификат 6309-6 от 30.08.96 г.,

глазури для художественной керамики - ООО "Хорсс" ТУ2365-001-40328489-01, гигиенический сертификат 50.ФУ.02.236.П.022659.11.01 от 14.11.2001 г.,

гипс Г - 6 - производитель ООО НПО "Синь России" ГОСТ 30108, гигиенический сертификат 52.НЦ.04.574.П.11045.12.9 от 27.12.99, сертификат качества 5783.

Процесс моделирования гипсовых форм заключается в создании модели, перевода модели в маточную форму, снятие с маточной формы изнаночной формы (капы) и тиражирование с капов рабочих форм.

Сама модель чаще всего изготавливается из пластилина или же вытачивается из гипса на гипсомодельном станке.

В данном случае изделие состоит из двух частей, для которых вытачиваются различные модели таким образом, чтобы эти части могли вставляться одна в другую с последующей склейкой.

Процесс изготовления маточной формы и капов основан на свойстве гипсового камня при затворении с водой давать твердое пористое тело. Просеянный сухой гипс руками засыпают в воду, налитую в емкость, пока над ее зеркалом не образуется сухой островок гипса. Выждав 1-2 мин, смесь перемешивают. Гипс схватывается через 25-30 мин. Далее формы сушат в сушильных шкафах до полного высыхания.

Процесс литья основан на свойствах пористых тел отсасывать воду из шликера с образованием на поверхности пористой формы твердого слоя определенной плотности и механической прочности.

Шликер заливается в сухие гипсовые формы, через определенное время излишки шликера из форм сливаются, 1-1,5 часа изделия подвяливаются в формах и далее формы разнимаются и полученные заготовки выходят из формы. Внутренняя и наружная части отличаются независимо одна от другой.

Сразу же после выемки заготовки оправляются - подрезаются литники, швы. Внутренняя часть вставляется во внешнюю, совмещая посадочные места, центрируя части по шаблонам. В месте соединения производится склейка внутренней с наружной частью с последующей оправкой. Далее по необходимости осуществляется приклеивание приставных деталей (носики, ручки и т.д.).

Процесс склейки основан на свойстве пластичной сметанообразной массы (фарфора - шликера ) соединять отдельные отлитые фарфоровые части заготовки без образования деформации и растрескивания при последующих сушке и обжиге.

В качестве клея выступает шликер (сметанообразный фарфор).

При сборке двухстенных изделий из фарфора необходимо обязательно выполнить технологическое отверстие в дне наружной части размером не менее 4,5 мм для предотвращения деформации и растрескивания при дальнейшей сушке и обжиге, после сборки изделия сушат и окончательно замывают следы от швов.

Основные виды декорирования - подглазурное и надглазурное. К подглазурному относятся ангобная живопись (инструмент - шприцовка или кулек) и роспись жаростойкими пигментами (инструмент - кисти).

Фарфоровые изделия подвергаются двукратному обжигу в электрических печах, первый - до температуры 980oС, необходимый для придания черепку механической прочности (утельный обжиг). Второй - на температуру розлива глазури 1260-1275oС, необходимый для закрепления глазурного слоя (политой обжиг). Обжиги в печи ведутся с временными технологическими выдержками, необходимыми для более равномерного распределения температуры по камере печи и для протекания всех химико-физических процессов внутри черепка. При этом, в окружающий воздух выделяется гидратная и химически связанная вода из толщины изделия.

Присутствует более плавный польем температуры и наличие дополнительных технологических выдержек, необходимых для уменьшения внутренних напряжений в изделии, приводящих к растрескиванию и деформации.

Существует несколько классических способов глазурования кистью: напыление глазури из краскопульта и окунанием.

Глазурование способом окунания изделия в емкость с глазурью является самым экономичным, эффективным и технологичным при определенном навыке. При этом изделие погружают на несколько секунд в емкость с глазурью, поскольку утильный черепок обладает высокой пористостью, он впитывает в себя воду из глазурной взвеси. А тонкий порошок глазури оседает на черепке. Толщина слоя зависит от времени выдержки изделия в глазурном растворе, при данном способе глазурования необходимо для подглазурной росписи пользоваться не пигментами, а керамическими красками, так как в их составе есть небольшое количество флюса, позволяющего краске после утельного обжига закрепляться на черепке. В этом случае рисунок не будет смываться раствором глазури при глазуровании.

Таким образом, изобретение повышает качество изделий.

Промышленная применимость.

Изобретение может быть использовано при производстве декоративных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ, ДЕКОРИРОВАННЫХ КОБАЛЬТОМ | 1999 |

|

RU2161146C1 |

| ПОДГЛАЗУРНАЯ СИНЯЯ КРАСКА | 1997 |

|

RU2148556C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2188765C1 |

| СПОСОБ ДЕКОРИРОВАНИЯ ИЗДЕЛИЙ ХУДОЖЕСТВЕННОГО ФАРФОРА | 1994 |

|

RU2077430C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ФАРФОРА ПОВЫШЕННОЙ БЕЛИЗНЫ | 2009 |

|

RU2422400C1 |

| СПОСОБ ДЕКОРИРОВАНИЯ БИСКВИТНЫХ ФАРФОРОВЫХ ИЗДЕЛИЙ | 1993 |

|

RU2036887C1 |

| Способ изготовления и установки декоративного или художественного аэрирующего объемного элемента в полость чаши стеклянного сосуда для питья | 2021 |

|

RU2763180C1 |

| ГЛАЗУРЬ ФАРФОРОВАЯ | 1997 |

|

RU2148570C1 |

| Способ глазурования и декорирования керамических изделий | 1973 |

|

SU513017A1 |

| Способ изготовления твердого фарфора | 1988 |

|

SU1698221A1 |

Способ изготовления декоративных изделий для повышения качества заключается в том, что перед образованием заготовки изделий выполняют гипсовую дополнительную форму для внутренней части с последующим литьем рабочей массы, основную и дополнительную формы выполняют посредством предварительного создания различных по размерам моделей с обеспечением возможности их свободного размещения одна в другой. 3 з.п.ф-лы, 1 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2188765C1 |

| Струбцина с пневматическим приводом | 1984 |

|

SU1222525A1 |

| ЗЕМЛЕРОЙНАЯ МАШИНА ИМПУЛЬСНОГО ДЕЙСТВИЯ ТИПА | 0 |

|

SU363788A1 |

| Страховочное устройство Ковтуна | 1987 |

|

SU1519719A1 |

| АГРЕГАТ ДЛЯ УБОРКИ ЗЕРНА | 2010 |

|

RU2437269C1 |

Авторы

Даты

2004-02-27—Публикация

2003-02-11—Подача