Изобретение относится к технологии производства фарфоровых изделий, а именно к способу получения фарфоровых изделий, полученных из массы на основе традиционных сырьевых материалов, позволяющему повысить их белизну, и может . быть использовано в фарфоровой промышленности.

Цель изобретения - повышение белизны фарфора при удешевлении продукции.

Способ осуществляют следующим образом.

Для изготовления твердого фарфора ис- польауют, мас.%: каолин 38-41; глина 5-12; пегматит 26-33; кварцевый песок 26-33; фарфоровый бой 2-7.

Производят роспуск глины и каолина. Пегматит и кварцевый песок вместе с фарфоровым боем измельчают до остатка5% на сите Ns 0056 (10000 отв/см2). Затем на этом же сите производят совместный помол глинистых и каменистых материалов мокрым способом до остатка 3-3,5%. Полученную суспензию обезвоживают, а затем вакууми- руют. Из вакуумированной массы готовят шликер для литья образцов. Отливают образцы в гипсовые формы, а затем сушат их. После сушки проводят утельный обжиг при 850°С. Обожженные образцы ,-лазуруют и подвергают политому обжигу при 1350°С.

На белизну фарфора влияет количество, размеры, форма и распределение зерен муллита и остаточного кварца.

Опытным путем определено, что фарфор, обладающий наибольшей белизной, можно получить из массы с общим остатком на сите № 0056 3-3,5%. При этом время помола составляет 13-14, а не 18 ч (по известному способу). По данным петрографического анализа установлено, что после обжига при 1350°С-этот фарфор содержит до 12% кристаллов муллита толщиО

ю

00

кэ ю

ной 1-2 мкм, длиной 5-12 мкм. Размер зерен остаточного кварца колеблется в пределах 10-40 мкм и его количество составляет около 20%. Зерна муллита и остаточного кварца имеют относительно правильную форму и распределяются относительно равномерно в структуре фарфора. Белизна фарфора составляет 68-69%. Время набора черепка в гипсовые формы из шликера, приготовленного из этой массы, 2-7 мин, что достигается за счет увеличения скорости удаления влаги из шликера. Этому способствуют крупные частицы каменистых компонентов в массе.

Пример 1. Берут исходные компоненты для приготовления фарфоровой массы с соответствующим соотношением, %: као- лин просяновский 41; глина часов-ярская 6,5; пегматит чупинский 28; кварцевый песок глуховецкий 20,5; бой фарфоровый 4. Производят роспуск глинистых компонентов и предварительный грубый помол каменистых компонентов до остатка 5% на сите Ns 0056 (10000 отв/см2). Затем производят совместный помол всех компонентов до остатка 3,5% на этом же сите (помол производят мокрым способом). Полученную суспензию обезвоживают, а затем вакууми- руют. Из вакуумированной массы формуют изделия или же приготавливают шликер для литья изделий в гипсовые формы. Время по- мола компонентов 14 ч, а время набора черепка в гипсовых формах из шликера 2-6 мин. После обжига изделий из этой массы при 1350°С, фарфор в своей структуре

имеет 11,5-12% муллита, с толщиной зерен до 2 мкм, длиной 5-12 мкм и до 20% остаточного кварца размерами зерен в пределах 10-40 мкм. Белизна этого фарфора составляет 68,5-69%.

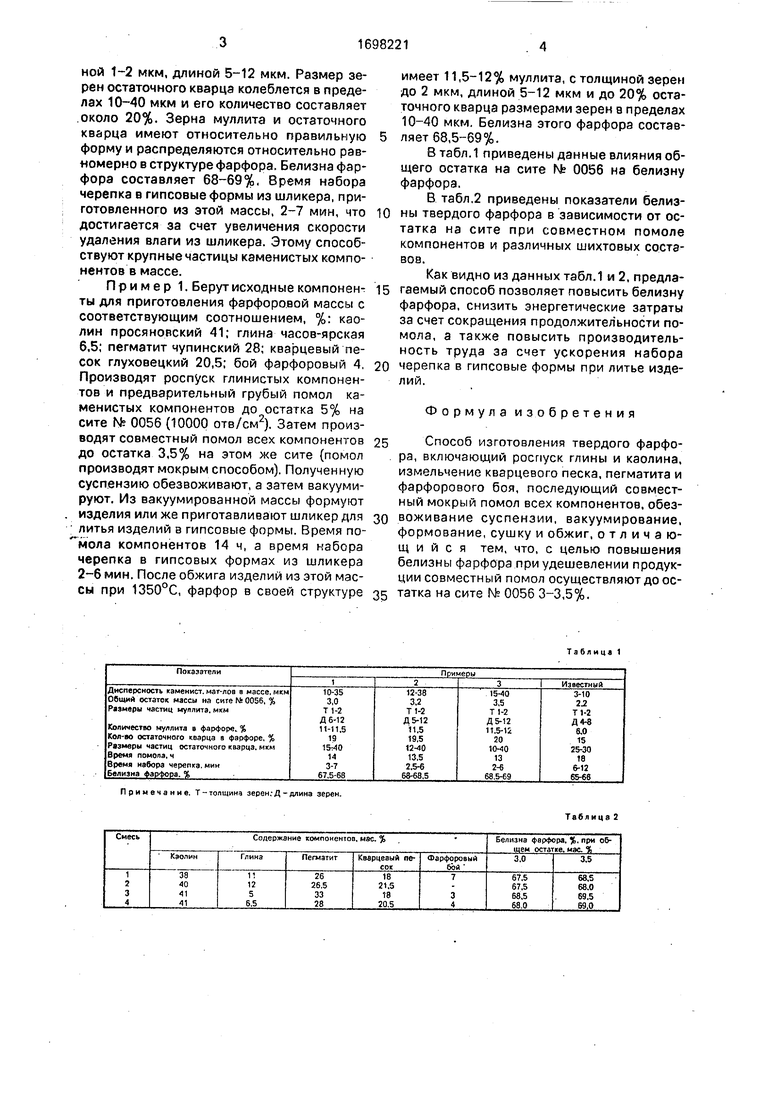

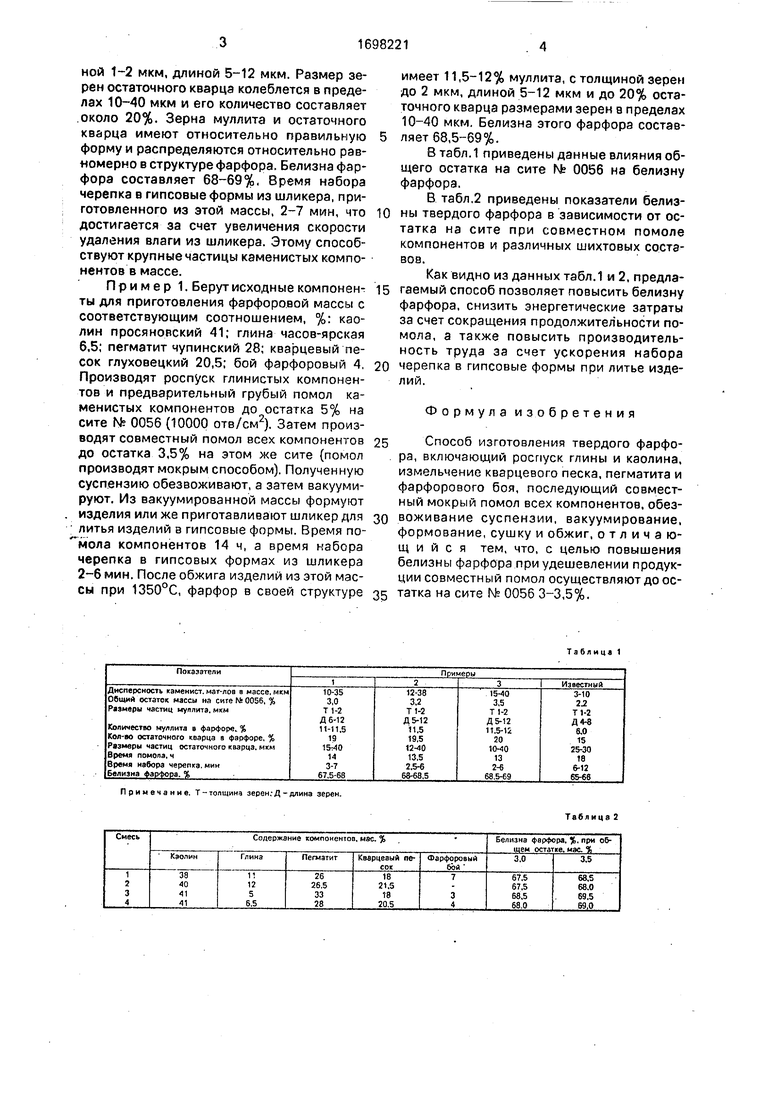

В табл.1 приведены данные влияния общего остатка на сите № 0056 на белизну фарфора.

В табл.2 приведены показатели белизны твердого фарфора в зависимости от остатка на сите при совместном помоле компонентов и различных шихтовых составов.

Как видно из данных табл.1 и 2, предлагаемый способ позволяет повысить белизну фарфора, снизить энергетические затраты за счет сокращения продолжител ьности помола, а также повысить производительность труда за счет ускорения набора

черепка в гипсовые формы при литье изделий.

Формула изобретения

Способ изготовления твердого фарфора, включающий роспуск глины и каолина, измельчение кварцевого песка, пегматита и фарфорового боя, последующий совместный мокрый помол всех компонентов, обезвоживание суспензии, вакуумирование, формование, сушку и обжиг, отличающийся тем, что, с целью повышения белизны фарфора при удешевлении продукции совместный помол осуществляют до ос- татка на сите № 0056 3-3,5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО ФАРФОРА ПОВЫШЕННОЙ БЕЛИЗНЫ | 2009 |

|

RU2422400C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162829C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2162830C2 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2009 |

|

RU2415105C2 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ФАРФОРОВЫХ ИЗДЕЛИЙ | 2007 |

|

RU2350578C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2133242C1 |

| КЕРАМИЧЕСКАЯ МАССА | 1999 |

|

RU2161597C2 |

| КЕРАМИЧЕСКАЯ МАССА | 1997 |

|

RU2136627C1 |

| КЕРАМИЧЕСКИЙ ШЛИКЕР | 2015 |

|

RU2608379C1 |

Изобретение относится к производству твердого фарфора. С целью повышения белизны фарфора при удешевлении продукции в способе, включающем роспуск глины и каолина, и змельчение кварцевого песка, пегматита и фарфорового боя, последующий совместный мокрый помол всех компонентов, обезвоживание суспензии, вакуумирование, формование, сушку и обжиг, совместный помол осуществляют до остатка на сите № 0056 3-3,5%. Использование способа позволяет повысить белизну фарфора до 67,5-69% и сократить продолжительность помола до 13-14 ч. 2 табл.

Примечание. Т-толщина зерен; Д- длина збрен.

Таблица 1

Таблица 2

| Августиник А,И | |||

| Керамика | |||

| Л.: Стройиздат, 1975, с.420-427 | |||

| Мороз И.И | |||

| Фарфор, фаянс, майолика | |||

| Киев: Техника, 1975, с.258-259 |

Авторы

Даты

1991-12-15—Публикация

1988-12-07—Подача