Область изобретения

Изобретение относится к катализатору с улучшенными каталитическими свойствами, в частности к катализатору, пригодному для получения эпоксидов.

Предпосылки к созданию изобретения

Описаны способы уменьшения общей концентрации растворимых частиц в массе носителя катализатора. Как правило, эти способы включают в себя процесс, по которому этот носитель производят таким образом, чтобы снизить концентрацию таких частиц во всей массе носителя. Эти подходы ограничивают состав носителей, часто с нежелательными последствиями, такими, как высокая плотность носителя.

В патенте США 4797270 описано промывание водой для уменьшения содержания натрия в порошкообразном оксиде алюминия. Для экстракции других металлов может потребоваться установление рН промывной воды, и в японском патенте JP56164013 описано использование низкого рН (кислота) для экстракции урана и тория из сырья - прокаленного α-оксида алюминия.

В патентах США 4361504 и 4366092 предложено промывать катализатор для оксида этилена водой после нанесения на носитель серебра или серебра/золота. В европейской патентной заявке ЕР-211521 описано промывание катализатора горячей водой для удаления основных веществ, оставшихся на катализаторе в результате процесса пропитки серебром, или физического нанесения щелочных металлов. В патенте США 4367167 описан способ для катализатора на носителе, в котором пропитанный носитель погружают в инертный, не смешивающийся с водой, органический растворитель, содержащий растворенный алифатический амин. В патенте США 4810689 описано нанесение соединения серебра, разложение этого соединения серебра до серебра в присутствии соединения щелочного металла, удаление органических отложений промыванием и введение свежего щелочного металла путем пропитки во время или после стадии промывания. В патентах США 4186106 и 4125480 описано промывание инертной жидкостью после нанесения каталитического металла и перед нанесением промотирующего вещества.

В патенте США 4994587 описан способ эпоксидирования алкена, включающий контактирование этого алкена с кислородсодержащим газом в присутствии, по меньшей мере, одного повышающего эффективность газообразного члена пары окислительно-восстановительных полуреакций, выбранного из группы, состоящей из NO, NO2, N2O3 и N2O4, и твердого катализатора, причем этот катализатор содержит серебро и, по меньшей мере, одну повышающую эффективность нитратную соль члена пары окислительно-восстановительных полуреакций, на носителе из твердого альфа-оксида алюминия, содержащем менее чем около 50 ч. на млн. (частей на миллион), а предпочтительно меньше 20 ч. на млн., выщелачиваемого натрия. Кроме того, этот документ устанавливает связь между требованием к относительно низкому содержанию натрия и определенной окислительно-восстановительной реакционной парой, заявляя, что в других случаях наличие выщелачиваемого натрия в серебряном катализаторе приводит к улучшению эффективности системы в обычно используемых условиях эпоксидирования.

В предшествующей области техники интерес был направлен на общее количество примесей, то есть примесей во всей массе. К сожалению, в методике удаления примесей, как правило, указывали на воздействие на сам носитель. В настоящее время найдено, что контролирование скорости солюбилизации некоторых частиц, в частности натрия, на поверхности носителя, приводит к катализатору с улучшенными каталитическими свойствами.

Краткое описание изобретенная

В соответствии с настоящим изобретением представлен носитель катализатора со скоростью солюбилизации натрия, измеренной по количеству, выделенному при погружении в 3: 1 (масса/масса) кипящей воды, составляющей не более 5 мас.ч. на млн., из расчета на общую массу носителя, за 5 мин.

В следующем способе воплощения изобретения представлен способ получения упомянутого носителя катализатора, в котором упомянутую скорость солюбилизации натрия достигают путем, который эффективен для перевода ионизуемых частиц, находящихся на поверхности носителя, в ионное состояние и удаления, по меньшей мере, части этих частиц, или перевода ионизуемых частиц в нерастворимое состояние, или перевода ионизуемых частиц в стационарное состояние.

В следующем способе воплощения изобретения представлен катализатор, в частности катализатор, пригодный для эпоксидирования олефинов в газовой фазе, причем этот катализатор содержит упомянутый носитель и один или более каталитически активных металлов, и необязательно одно или более нанесенных на него промотирующих веществ.

Подробное описание изобретения

Было найдено, что носители с контролируемой скоростью солюбилизации, в частности с контролируемыми скоростями солюбилизации натрия и/или растворимого силиката, обеспечивают катализаторы с улучшенными каталитическими свойствами, такими, как активность, селективность и активность и/или характеристика селективности с течением времени. Полагают, что регулирование скорости солюбилизации способствует улучшению свойств большинства катализаторов вне зависимости от того, сколько примесей содержится в массе вещества носителя. Кроме того, регулирование скорости солюбилизации будет выполняться для органических или неорганических носителей.

Обычный носитель изобретения имеет скорость солюбилизации натрия в кипящей воде, которую регулируют таким образом, чтобы она не превышала 5 мас. ч. на млн./5 мин. "Скорость солюбилизации", как использовано здесь, относится к измеряемой скорости солюбилизации натрия в растворителе после помещения в этот растворитель носителя на определенное время и при соотношении кипящего растворителя и носителя, равном 3:1. Так, скорость солюбилизации в кипящей воде 5 мас.ч. на млн. натрия/5 мин представляет собой количество натрия, определенное в воде после того, как носитель находился в кипящей воде в течение 5 мин.

Обычно носители являются неорганическими веществами, например, такими, как соединения на основе оксида алюминия, диоксида кремния, или диоксида титана, или их сочетаниями, такими, как носители на основе оксида алюминия-оксида кремния. Носители могут быть также получены из веществ на основе углерода, таких, например, как древесный уголь, активированный уголь или фуллерены.

Ионизуемые частицы, обычно находящиеся на носителях неорганического типа, включают натрий, калий, алюминаты, растворимый силикат, кальций, магний, алюмосиликат и их сочетания. Особый интерес представляют ионизуемые анионные частицы, находящиеся на поверхности, в частности ионизуемые силикаты. Скорость солюбилизации силикатов можно определить методом индуктивно связанной плазмы (ИСП), а количество кремниевых частиц на поверхности можно определить с помощью рентгеновской фотоэлектронной спектроскопии (РФС). Однако, поскольку натрий растворим в тех же растворителях, в которых растворимы силикаты, скорость солюбилизации натрия становится более простым способом проверки удаления ионных частиц и она была выбрана в качестве показателя для определения настоящего изобретения. Другой метод определения заключается в измерении электропроводности раствора обработки.

Как использовано здесь, "поверхность" носителя представляет собой ту область носителя, которую можно измерить стандартным способом Брунауера, Эммета и Теллера (Brunauer, Emmett and Teller, Б.Э.Т.). Точнее, поверхность носителя представляет собой тот участок, на котором происходит реакция. Было найдено, что снижение концентрации ионизуемых частиц на поверхности носителя является эффективным и целесообразным с точки зрения стоимости способом достижения желаемой скорости солюбилизации натрия на поверхности. "Ионизуемая" частица представляет собой частицу, которую можно перевести в ионное состояние, тогда как термин "ионный" или "ион" относится к электрически заряженной химической группе.

Снижение скорости поверхностной солюбилизации ионизуемых частиц можно осуществить любым способом, эффективным для (i) перевода ионизуемых частиц в ионное состояние и удаления этих частиц, или (ii) перевода ионизуемых частиц в нерастворимое состояние, или (iii) перевода ионизуемых частиц в стационарное состояние. Однако использование агрессивных сред нежелательно, поскольку эти среды имеют тенденцию растворять носитель, экстрагировать слишком много вещества из массы и генерировать кислые или основные участки в порах. Кислоты, которые считаются агрессивными средами, удалят катионы с носителя, но они довольно неэффективны для удаления нежелательных анионов, таких, как силикаты. Эффективные способы снижения концентрации включают в себя промывание носителя; ионный обмен; испарение, осаждение или связывание примесей в комплекс; проведение реакции для перевода ионизуемых частиц на поверхности в нерастворимое состояние; их сочетание. Можно обрабатывать массу носителя или можно обработать используемое для получения носителя сырье перед получением носителя. Еще большие улучшения в контролировании скорости солюбилизации наблюдаются при обработке как сырья для носителя, так и готового носителя.

Для получения из носителя катализатора носитель обычно пропитывают соединением(ми), комплексом(ми) и/или солью(солями) металла, растворенными в подходящем растворителе, эффективном для нанесения или пропитки носителя каталитически эффективным количеством металла. Как использовано здесь, "каталитически эффективное количество" означает количество металла, которое обеспечит измеримый каталитический эффект. Например, в отношении катализатора эпоксидирования олефинов каталитически эффективное количество металла представляет собой такое количество металла, которое обеспечит измеримую конверсию олефина и кислорода в оксид алкилена. Кроме того, либо до, либо одновременно, либо после нанесения каталитически активного металла на носитель можно также нанести один или более промоторов. Использованный здесь термин "промотор" относится к компоненту, который эффективно действует, обеспечивая улучшение одного или более каталитических свойств катализатора, по сравнению с катализатором, не содержащим такого компонента.

Дальнейшие улучшения свойств катализатора наблюдаются в том случае, когда нанесение металла осуществляют при контакте носителя с раствором для пропитки, активность ионов водорода в котором снижена. "Активность ионов водорода", как использовано здесь, представляет собой активность ионов водорода, измеренную по потенциалу водородного ионселективного электрода. Как использовано здесь, раствор с "пониженной" активностью ионов водорода относится к раствору, активность ионов водорода в котором изменили путем добавления основания, так что активность ионов водорода этого измененного раствора снижена по сравнению с активностью ионов водорода того же раствора в неизмененном состоянии. Основание, выбранное для изменения раствора, можно выбрать из любого основания или соединения с рКb меньшим, чем у первоначального пропиточного раствора. Особенно желательно выбрать основание, которое не изменяет состав раствора для пропитки, то есть которое не изменяет желательную концентрацию металлов в растворе для пропитки и нанесенных на носитель. Hе изменят концентрации металлов в растворе для пропитки органические основания, примерами которых являются гидроксиды тетраалкиламмония и 1,8-бис(диметиламино)нафталин. Если изменение концентрации металлов в растворе для пропитки не важно, можно использовать гидроксиды металлов.

В том случае, когда раствор для пропитки является, по меньшей мере, частично водным, указание на изменение активности водородных ионов можно определить с помощью рН-метра, понимая, что полученное измерение не является рН в рамках истинного, водного определения. "Измеренный рН", как использовано здесь, будет означать подобное измерение рН неводной системы с использованием стандартного рН зонда. Эффективны даже небольшие изменения в "измеренном рН" по сравнению с начальным раствором для пропитки, и улучшения каталитических свойств продолжаются по мере увеличения изменения "измеренного рН" при добавлении основания. По-видимому, добавление большого количества основания не оказывает неблагоприятного воздействия на работу катализатора; однако было замечено, что добавление большого количества гидроксидов вызывает образование осадка в растворе для пропитки, что приводит к производственным трудностям. В том случае, когда прибавление основания слишком мало, на активность водородных ионов не будет оказано влияние. Процедура снижения активности водородных ионов также весьма эффективна при использовании ее самой по себе, то есть когда перед пропиткой не уменьшают концентрации ионизуемых частиц.

Пропитанный носитель, известный также как предшественник катализатора, сушат в присутствии атмосферы, которая, кроме того, восстанавливает каталитический металл. Известные в данной области техники методы сушки включают в себя паровую сушку, сушку в атмосфере с контролируемой концентрацией кислорода, сушку в восстанавливающей атмосфере, сушку на воздухе и постадийную сушку с использованием подходящей линейной или ступенчатой кривой температуры. Посредством примера изобретение будет описано более подробно для катализатора, пригодного для производства эпоксидов в газовой фазе, известного также как катализатор эпоксидирования.

Катализатор эпоксидирования обычно содержит неорганический носитель, например носитель на основе оксида алюминия, такого, как α-оксид алюминия, с нанесенными на этот носитель одним или более каталитически активными металлами. Носитель обычно содержит определенные ионизуемые частицы, например носитель из α-оксида алюминия обычно содержит частицы, включающие в себя натрий, калий, алюминаты, растворимые силикаты, кальций, магний, алюмосиликаты и их сочетания. Было найдено, что силикаты и некоторые другие анионы являются особенно нежелательными ионизуемыми частицами в катализаторе эпоксидирования.

В соответствии с изобретением скорость солюбилизации натрия в 3:1 (мас. /мас. ) кипящей воды регулируют до величины, меньшей 5 мас.ч. на млн. Na/5 мин. Скорость солюбилизации можно регулировать путем уменьшения концентрации ионизуемых частиц на поверхности, как описано выше.

Носитель с регулируемой скоростью солюбилизации пропитывают ионами металла или соединением(ми), комплексом(ми) и/или солью(солями), растворенными в подходящем растворителе, достаточном для того, чтобы вызвать желаемое нанесение на носитель. Если наносимым веществом является серебро, обычное нанесение составляет от 1 до 40 мас.%, предпочтительно от 1 до 30 мас.%, серебра из расчета на массу всего катализатора. Затем пропитанный носитель отделяют от раствора, а нанесенное соединение металла(лов) восстанавливают до металлического серебра.

Можно нанести один или более промоторов либо до, либо одновременно, либо после нанесения металла. Промоторы для катализаторов эпоксидирования обычно выбирают из серы, фосфора, бора, фтора, металлов из группы с IA по группу VIII, редкоземельных металлов и их сочетаний. Промотирующее вещество, как правило, является соединением(ми) и/или солью(солями) промотора, растворенным в подходящем растворителе.

Для оксидных катализаторов эпоксидирования олефинов металлы группы IA обычно выбирают из калия, рубидия, цезия, лития, натрия и их сочетаний; при этом предпочтительными являются калий и/или цезий, и/или рубидий. Еще более предпочтительным является сочетание цезия и, по меньшей мере, одного дополнительного металла группы IA, такое, как цезий и калий, цезий и рубидий или цезий и литий. Металлы группы IIA обычно выбирают из магния, кальция, стронция, бария и их сочетаний, переходные металлы группы VIII обычно выбирают из кобальта, железа, никеля, рутения, родия, палладия и их сочетаний, а редкоземельные металлы обычно выбирают из лантана, церия, неодима, самария, гадолиния, диспрозия, эрбия, иттербия и их смесей. Не ограничивающие примеры других промоторов включают в себя перренат, сульфат, молибдат, вольфрамат, хромат, фосфат, борат, сульфат-анион, фторид-анион, окси-анионы групп с IIIB по VIB, окси-анионы элемента, выбранного из групп с III no VIIB, соли щелочного металла с галоидными анионами и окси-анионы, выбранные из групп с IIIA по VIIA и с IIIB по VIIB. Количество промотора металла группы IA обычно находится в интервале от 10 ч. на млн. до 1500 ч. на млн., выраженное в виде металла, от массы всего катализатора, а металла группы VIIb меньше чем 3600 ч. на млн., выраженное в виде металла, от массы всего катализатора.

Для дальнейшего улучшения каталитических свойств активность водородных ионов раствора для пропитки снижают, например, при добавлении основания. Обычный раствор для пропитки вначале является довольно основным, так что для дальнейшего снижения активности водородных ионов используют сильное основание. Примеры сильного основания включают в себя гидроксид алкиламмония, такой, как гидроксид тетраэтиламмония, гидроксид лития и гидроксид цезия. Для поддержания желательного состава пропиточного раствора и загрузки металла предпочитают органическое основание, такое, как гидроксид тетраэтиламмония. Добавление оснований в таких системах, как правило, приводит к изменению "измеренного рН", составляющему примерно до 3, понимая, что "измеренный рН" не является истинным рН, поскольку система для пропитки не водная.

Носитель, используемый в этих катализаторах, в своих самых широких аспектах может быть любым из большого числа обычных пористых тугоплавких носителей катализаторов, или веществ носителей, которые считаются относительно инертными. Подобные обычные вещества известны специалистам в данной области техники и могут иметь природное или искусственное происхождение. Носители для катализаторов эпоксидирования предпочтительно имеют макропористую структуру и площадь поверхности, меньшую приблизительно 10 м2/г, а предпочтительно меньшую приблизительно 3 м2/г. Примерами носителей для различных катализаторов являются оксиды алюминия (включая вещества, продаваемые под торговым названием "Alundum"), древесный уголь, пемза, оксид магния, оксид циркония, кизельгур, фуллеровская земля, карбид кремния, пористые агломераты, содержащие диоксид кремния и/или карбид кремния, диоксид кремния, оксид магния, некоторые глины, искусственные или природные цеолиты, щелочноземельные карбонаты и керамику. Тугоплавкие носители, особенно полезные для получения катализаторов эпоксидирования олефинов, включают в себя глиноземные вещества, в частности, такие, которые содержат α-оксид алюминия. В случае носителей, содержащих α-оксид алюминия, предпочтение отдают таким, удельная поверхность которых, определенная по методу Б.Э.Т., составляет от 0,03 до 10 м2/г, предпочтительно от 0,05 до 5 м2/г, более предпочтительно от 0,1 до 3 м2/г, а водный объем пор, определенный обычным методом абсорбции воды, составляет от 0,1 до 0,75 мл/г по объему. Метод Б.Э.Т. определения удельной поверхности подробно описан Brunauer S., Emmett P.Y. and Teller E., J. Am. Chem. Soc., 60, 309-16 (1938).

Некоторые типы носителей, содержащих α-оксид алюминия, особенно предпочтительны. Эти носители из α-оксида алюминия обладают относительно однородными диаметрами пор и более полно характеризуются тем, что имеют удельные поверхности по Б.Э.Т. от 0,1 до 3 м2/г, предпочтительно от 0,1 до 2 м2/г, и водные объемы пор от 0,10 до около 0,55 мл/г. В число производителей этих носителей входит Norton Chemical Process Products Corporation and United Catalysts, Inc. (UCI).

Только что описанные полученные катализаторы эпоксидирования используют для газофазного производства эпоксидов, в особенности оксида этилена. Обычный способ эпоксидирования включает в себя загрузку катализаторов в реактор. Предназначенное для конверсии сырье, обычно смесь этилена, кислорода, двуокиси углерода, азота и хлористого этила, пропускают над слоем катализатора при повышенных давлении и температуре. Катализатор превращает сырье в выходной поток продукта, содержащий оксид этилена. Для повышения производительности конверсии катализатора к катализатору можно также добавить оксиды азота (NOx).

Следующие примеры иллюстрируют изобретение.

ПРИМЕРЫ

Носители

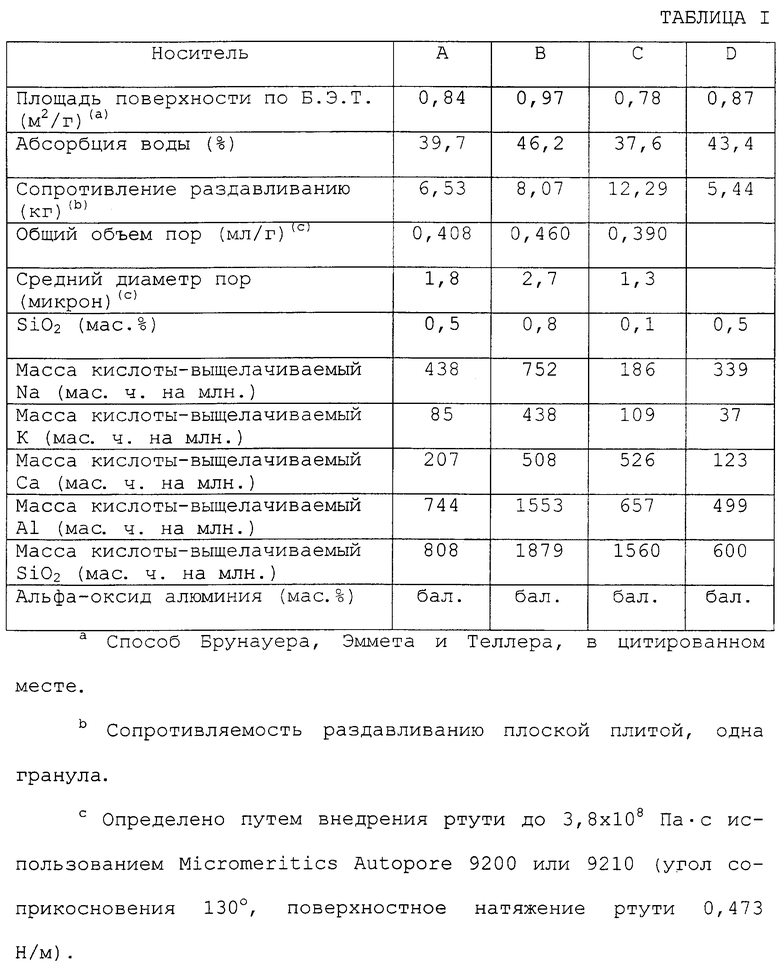

В таблице I приведены носители, использованные для примеров.

Процедура промывания носителя водой для примеров 1, 2, 3, 4, 6, 7, 12.

Промывание носителя осуществляли путем погружения 100 г носителя в 300 г кипящей деионизованной воды на 15 мин. Затем носитель вынимали и помещали в 300 г свежей кипящей воды еще на 15 мин. Эту процедуру повторяли еще раз, в сумме три погружения; на этой стадии носитель отделяли от воды и сушили в хорошо вентилируемой печи при 150oС в течение 18 час. После этого высушенный носитель использовали для получения катализатора способом, основные положения которого изложены в следующих примерах.

Раствор для пропитки

Сырьевой раствор, содержащий серебро-амин-оксалат, готовили по следующей методике:

415 г химически чистого гидроксида натрия растворили в 2340 мл деионизованной воды и довели температуру до 50oС.

1699 г нитрата серебра высокой чистоты "Spectropure" растворили в 2100 мл деионизованной воды и довели температуру до 50oС.

К раствору нитрата серебра медленно, при перемешивании, прибавляли раствор гидроксида натрия, поддерживая температуру раствора при 50oС. Смесь перемешивали 15 мин, затем температуру понизили до 40oС.

Из осадка, образовавшегося на стадии смешивания, удалили воду и измерили проводимость воды, содержащей ионы натрия и нитрат-ионы. К раствору серебра вновь прибавили объем свежей деионизованной воды, равный изъятому объему. Раствор перемешивали 15 мин при 40oС. Эту процедуру повторяли до тех пор, пока проводимость изъятой воды не стала меньше 90 мк•мгн•Ом/см. После этого добавили 1500 мл свежей деионизованной воды.

Прибавляли 630 г дигидрата щавелевой кислоты высокой чистоты с инкрементами приблизительно 100 г. Температуру поддерживали при 40oС, а рН поддерживали выше 7,8.

Из этой смеси удалили воду, получив содержащую серебро суспензию высокой концентрации. Охладили суспензию оксалата серебра до 30oС.

Прибавили 699 г, 92 мас.%, этилендиамина (8% деионизованной воды), поддерживая температуру не выше 30oС. Полученный раствор содержал приблизительно 27-33 мас.% серебра.

К этому раствору прибавили достаточное количество 45 мас.% водного СsOН и воды, получив конечный катализатор, содержащий 14,5 мас.% серебра и желаемую загрузку цезия (смотри примеры).

Методика определения натрия

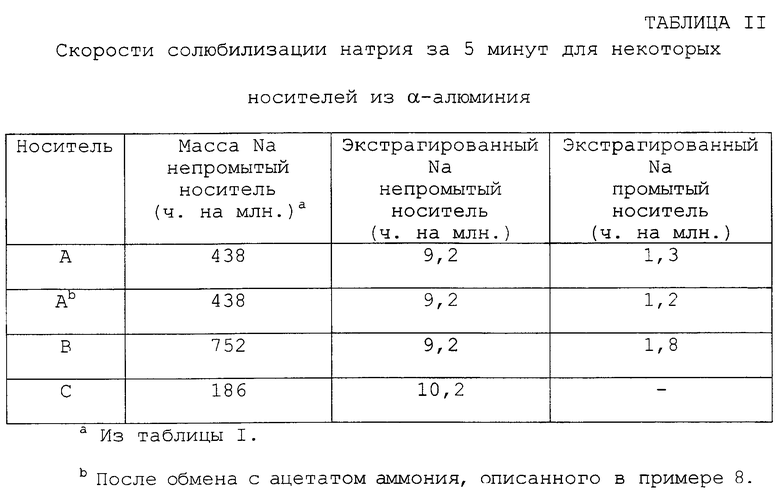

Скорость солюбилизации натрия некоторых носителей измеряли путем определения содержания натрия в экстрагирующей среде с помощью натрийселективного электрода модели Orion 8611BN, соединенного с вольтметром модели Orion 290A. В обычном эксперименте 300 г носителя кипятили в 900 г деионизованной воды в сумме 15 мин. В течение этого времени с заранее определенными интервалами отбирали три аликвоты. Содержание натрия в каждой аликвоте определяли при 25oС с использованием твердо установленной методики для ионселективных электродов. Концентрацию натрия в растворе, отобранном за 5 мин, использовали для оценки того, является ли носитель хорошим или негодным кандидатом для получения катализатора. Результаты приведены в таблице II.

Методика измерения рН

Измерения рН раствора серебра проводили с использованием рН-метра модели Metrohm 744, используя комбинированный электрод модели 6.0220.100 и платиновый термометр сопротивления модели 6.1110.100 для компенсации температуры. Измеритель калибровали коммерчески доступными буферными растворами перед каждым употреблением. При обычном измерении аликвоту в 50 мл раствора серебра с присадкой, предназначенного для использования в качестве пропитки катализатора, фильтровали в стеклянный химический стакан на 100 мл через 2-микронный фильтр, присоединенный к пластмассовому шприцу. В раствор, перемешиваемый на магнитной мешалке, опускали рН зонд и регистрировали полученные спустя 3 мин показания как равновесный рН. Зонд очищали перед каждым измерением деионизованной водой и проверяли калибровку. Особое внимание обращали на то, чтобы предотвратить накопление осадков АgСl на мембране электрода. Это накопление удаляли путем вымачивания зонда в растворе гидроксида аммония, что было рекомендовано производителем.

Пример 1

Предшественник катализатора получили из носителя А, подвергнув сначала носитель промыванию. После промывания приблизительно 30 г промытого носителя А поместили в вакуум при 3,33 кПа на 1 мин при температуре окружающей среды. Затем ввели приблизительно 50 г раствора для пропитки для погружения в него носителя и поддерживали вакуум при 3,33 кПа еще в течение 3 мин. Показатель по цезию составил 450 ч. на млн./г конечного катализатора. После этого вакуум убирали и удаляли из предшественника катализатора избыток раствора для пропитки центрифугированием при 500 об/мин в течение 2 мин. Затем предшественник катализатора сушили при встряхивании при 240oС в течение 4 мин в потоке воздуха, протекающего со скоростью 11,3 м3/ч.

Пример 1а (сравнительный)

Носитель А пропитывали, как описано в примере 1; однако этот носитель не подвергали промыванию. Показатель по цезию составил 400 ч. на млн./г конечного катализатора.

Пример 2

Носитель В подвергали промыванию и пропитке, как описано в примере 1. Показатель по цезию составил 450 ч. на млн./г конечного катализатора.

Пример 2а (сравнительный)

Носитель В пропитывали, как описано в примере 1; однако этот носитель не подвергали промыванию. Показатель по цезию составил 400 ч. на млн./г конечного катализатора.

Пример 3

Носитель С подвергали промыванию и пропитке, как описано в примере 1. Показатель по цезию составил 300 ч. на млн./г конечного катализатора.

Пример 3а (сравнительный)

Носитель С пропитывали, как описано в примере 1; однако этот носитель не подвергали промыванию. Показатель по цезию составил 360 ч. на млн./г конечного катализатора.

Пример 4

Носитель А подвергали промыванию и пропитке, как описано в примере 1. Показатель по цезию составил 450 ч. на млн./г конечного катализатора. Кроме того, в сырьевой раствор для пропитки добавили 35%-ный водный гидроксид тетраэтиламмония (ТЭАГ) до показателя в 117,8 мкмоль ОН-/мл раствора Аg для того, чтобы снизить активность водородных ионов до "измеренного рН" 13,2.

Пример 5

В 300 мл кипящего 5 мас.% ТЭАГ погрузили 100 г носителя А на 15 мин, затем погружали шесть раз в 300 мл кипящей деионизованной воды каждый раз на 15 мин. После этого носитель вынимали и сушили в хорошо вентилируемой печи при 150oС в течение 18 час. Затем носитель пропитали с показателем по цезию, составлявшим 400 ч. на млн./г конечного катализатора. Кроме того, в сырьевой раствор для пропитки добавили 35%-ный водный гидроксид тетраэтиламмония (ТЭАГ) до показателя в 117,8 мкмоль OH-/мл Аg для того, чтобы снизить активность водородных ионов до "измеренного рН" 13,6.

Пример 6

Носитель А подвергали промыванию и пропитке, как описано в примере 1. Показатель по цезию составил 720 ч. на млн./г конечного катализатора. Кроме того, ТЭАГ растворили в воде и добавили в сырьевой раствор до показателя в 117,8 мкмоль OH-/мл Аg для того, чтобы снизить активность водородных ионов до "измеренного рН" 13,2, и NH4ReO4 растворили в воде и добавили в сырьевой раствор для обеспечения 1,5 мкмоль Re/г конечного катализатора.

Пример 7

Носитель А подвергали промыванию и пропитке, как описано в примере 1. Показатель по цезию составил 450 ч. на млн./г конечного катализатора. Кроме того, LiOH растворили в воде и добавили в сырьевой раствор для пропитки для того, чтобы снизить активность водородных ионов до "измеренного рН" 13,2.

Примера 7а (сравнительный)

Носитель А пропитали, как описано в примере 7; однако носитель не подвергали промыванию. Показатель по цезию составил 400 ч. на млн./г конечного катализатора.

Пример 8

300 г носителя А погрузили в 900 мл кипящего 0,1 М раствора ацетата аммония на 15 мин, затем погрузили в 300 мл деионизованной воды при 25oС на 15 мин, после чего погружали три раза в 300 мл кипящей деионизованной воды каждый раз на 15 мин. Затем носитель вынимали и сушили в хорошо вентилируемой печи при 150oС в течение 18 час. После этого носитель пропитывали, как описано в примере 1. Показатель по цезию составил 450 ч. на млн./г конечного катализатора. Кроме того, LiOH растворили в воде и добавили в сырьевой раствор для пропитки для того, чтобы снизить активность водородных ионов до "измеренного рН" 13,2.

Пример 9

Исходное вещество α-оксид алюминия для носителя А промывали деионизованной водой при 25oС, затем гомогенизировали с помощью тех же ингредиентов, которые использовали для получения носителя А перед экструдированием, сушкой и обжигом в муфельной печи. Полученный носитель обозначили как носитель D. Носитель D использовали для получения катализатора так же, как описано в примере 1. Показатель по цезию составил 510 ч. на млн./г конечного катализатора. Кроме того, LiOH растворили в воде и добавили в сырьевой раствор для пропитки для того, чтобы снизить активность водородных ионов до "измеренного рН" 13,2.

Пример 10

Катализатор получали из носителя D так же, как в основном описано в примере 9; однако этот носитель не подвергали промыванию. Показатель по цезию составил 360 ч. на млн./г конечного катализатора.

Пример 11

100 г носителя А погрузили в 300 мл кипящего 0,1 М раствора ацетата бария при 25oС на 15 мин, затем погрузили в 300 мл деионизованной воды при 25oС на 15 мин, после чего погружали три раза в 300 мл кипящей деионизованной воды каждый раз на 15 мин. Затем носитель вынимали и сушили в хорошо вентилируемой печи при 150oС в течение 18 час. После этого носитель пропитали, как описано в примере 1. Показатель по цезию составил 400 ч. на млн./г конечного катализатора. Кроме того, LiOH растворили в воде и добавили в сырьевой раствор для пропитки для того, чтобы снизить активность водородных ионов до "измеренного рН" 13,2.

Пример 12

Носитель А подвергли промыванию и пропитке, как описано в примере 1. Показатель по цезию составил 650 ч. на млн./г конечного катализатора. Кроме того, LiOH растворили в воде и добавили в сырьевой раствор для пропитки для того, чтобы снизить активность водородных ионов до "измеренного рН" 13,2, и NH4ReO4 растворили в воде и добавили в сырьевой раствор для обеспечения 1,5 мкмоль Re/г конечного катализатора.

Катализаторы примеров 1-12 использовали для получения оксида этилена из этилена и кислорода. В U-образную трубку из нержавеющей стали с внутренним диаметром 6,35 мм загрузили от 3 до 5 г измельченного катализатора. Эту U-образную трубку погрузили в баню с расплавленным металлом (тепловая среда), а концы присоединили к проточной газовой системе. Массу использованного катализатора и скорость входящего газа отрегулировали таким образом, чтобы достигнуть часовой объемной скорости газа 6800 мл газа на 1 мл катализатора в час. Входное давление газа составляло 1450 кПа.

Газовая смесь, пропускаемая через слой катализатора (в однократном режиме) во время полного опытного пробега (включая запуск), состояла из 25% этилена, 7,0% кислорода, 5% двуокиси углерода, 63% азота и от 2,0 до 6,0 об. ч. на млн. хлористого этила.

Начальная температура реактора (тепловая среда) составляла 180oС. Температуру линейно повышали со скоростью 10oС в час от 180 до 225oС, а затем отрегулировали таким образом, чтобы достигнуть постоянного уровня оксида этилена в 1,5 об. % в выходном газовом потоке. Данные по эксплуатации при этом уровне конверсии обычно получали, когда катализатор находился в потоке, в общем, по меньшей мере, 1-2 дня. Вследствие небольших различий в составе сырьевого газа, скоростях газового потока и калибровке аналитических приборов, использованных для определения составов газообразного сырья и продукта, определенные селективность и активность данного катализатора могут незначительно различаться от одного опытного пробега до другого.

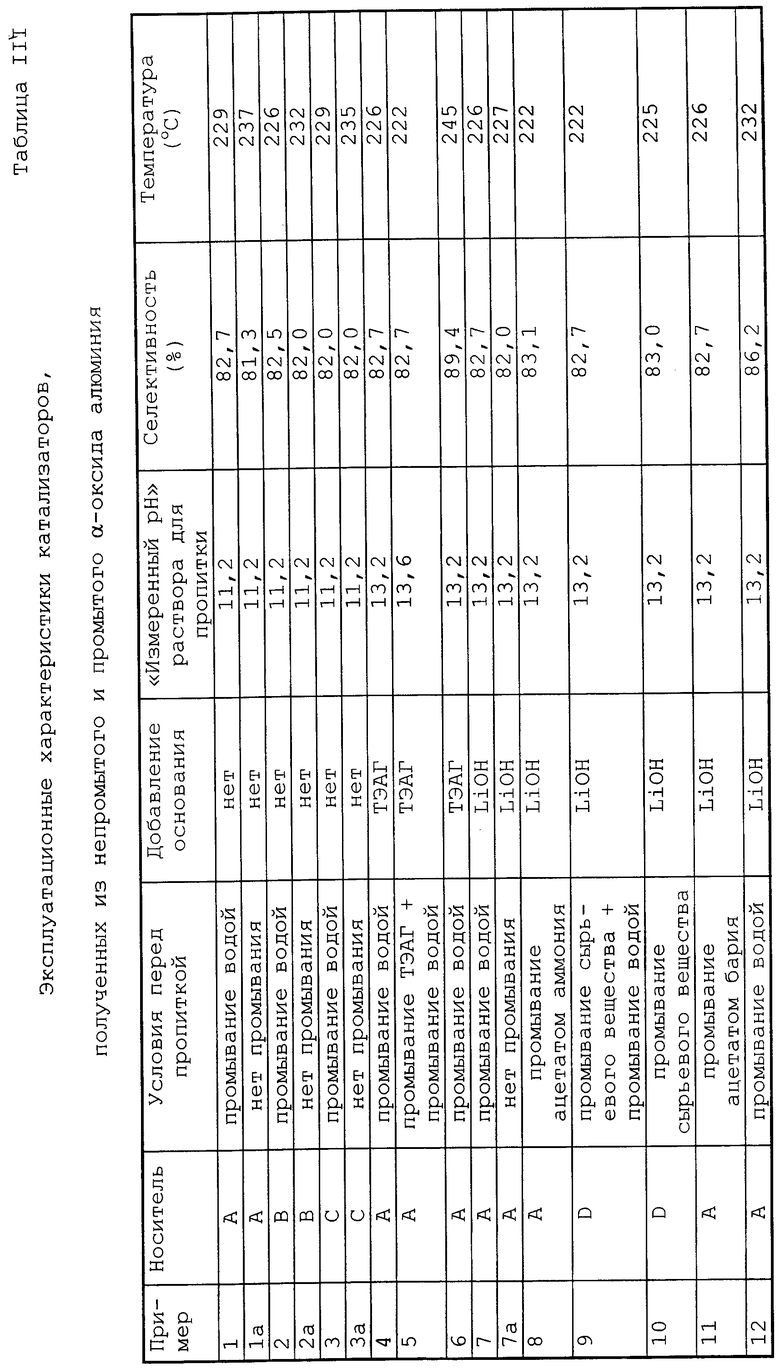

Определили начальные значения по эксплуатации для селективности при 1,5% оксида этилена, они представлены в таблице III.

Можно видеть, что значительные улучшения в свойствах катализатора наблюдаются тогда, когда скорость солюбилизации натрия снижена. Скорость солюбилизации натрия носителей А и В существенно снижена (смотри таблицу II) после того, как их подвергли процедуре промывания носителя. Отметим, что несмотря на низкое содержание натрия в массе носителя С, он имеет высокую скорость солюбилизации натрия. Дальнейшее улучшение наблюдается тогда, когда вещество, использованное для изготовления носителя, промывают перед образованием носителя, носитель D.

Активность водородных ионов наносимого раствора для катализаторов в примерах 4-11 снижали путем добавления основания. Можно видеть, что снижение активности водородных ионов наносимого раствора дополнительно улучшает каталитические свойства. Кроме того, очевидно, что явление рН влияния не ограничивается конкретным составом катализатора, что наиболее хорошо иллюстрировано в примерах 6 и 11, в которых в раствор для пропитки добавляют присадку, повышающую селективность, такую, как рений.

Носитель имеет скорость солюбилизации натрия, определенную по количеству натрия, выделившемуся при погружении носителя в кипящую воду при соотношении кипящей воды и носителя 3:1 (мас./мас.), не более 5 мас.ч. на млн., из расчета на общую массу носителя, за 5 мин. При этом способ получения катализатора заключается в том, что упомянутую скорость солюбилизации натрия достигают методом, эффективным для перевода ионизируемых частиц, находящихся на поверхности носителя, в ионное состояние, и удалении, по меньшей мере, части этих частиц, или перевода ионизируемых частиц в нерастворимое состояние, или перевода ионизируемых частиц в стационарное состояние. Катализатор содержит упомянутый носитель, серебро и необязательно промотор. Катализатор получают путем пропитки, где активность водородных ионов в растворе снижена добавлением основания. Кроме того, заявлен способ каталитического эпоксидирования алкена кислородсодержащим газом. Заявленные носители с контролируемой скоростью солюбилизации обеспечивают получение катализаторов с улучшенными каталитическими свойствами, такими, как активность, селективность и активность и/или характеристика селективности с течением времени. 6 с. и 3 з.п. ф-лы, 3 табл.

| US 4994587 А, 19.02.1991 | |||

| Томас Ч | |||

| Промышленные каталитические процессы и эффективные катализаторы./Под ред | |||

| А.М.Рубинштейна | |||

| - М.: Мир, 1973, с.307-309 | |||

| US 4212772 А, 15.07.1980 | |||

| JP 6247951 А, 06.09.1994 | |||

| Измеритель виброперемещений | 1984 |

|

SU1293496A1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ НА ОСНОВЕ ДИОКСИДА ТИТАНА | 1990 |

|

RU2007216C1 |

Авторы

Даты

2004-03-10—Публикация

1999-09-10—Подача