Уровень техники изобретения

Область техники, к которой относится изобретение

Изобретение относится к носителю для катализатора, полезного при эпоксидировании олефинов. Конкретнее изобретение относится к носителю и катализатору, при получении которого используют носитель, полезный для окисления этилена до окиси этилена. Носитель включает инертную, жаростойкую твердую подложку, такую как корунд, и имеет поверхность, характеризующуюся множеством выступов нанометровых размеров, выступающих над поверхностью, и включающую каталитически эффективное количество серебра.

Описание предшествующего уровня техники

Хорошо известно, что окись алюминия является полезной в качестве подложки катализатора для эпоксидирования олефинов. Особенно полезная подложка предназначена для катализатора, включающего серебро, который используют при окислении этилена до окиси этилена. Материалы подложки получают обжигом окиси алюминия высокой чистоты в присутствии или в отсутствие окиси кремния. Для данной цели материал подложки обычно включает 90 или более массовых процентов корунда и от 1 до 6 массовых процентов окиси кремния. Они могут быть пористыми или непористыми и иметь высокую или низкую площадь поверхности в зависимости от цели, для которой их изготавливают. Подложка может содержать любой пористый, инертный материал, который не влияет пагубно на каталитическое взаимодействие, для которого его используют.

Согласно способу изготовления подложки окись алюминия высокой чистоты, предпочтительно корунд, тщательно смешивают со вспомогательным и основным связующими веществами. Вспомогательные связующие вещества представляют собой термически разлагаемые органические соединения, имеющие средний или высокий молекулярный вес, которые при разложении обеспечивают получение желаемой пористой структуры подложки. Основные связующие вещества представляют собой неорганические вещества на основе глины, обладающие температурами обжига ниже таковых для окиси алюминия и обеспечивающие механическую прочность целевой подложки. После сухого перемешивания к массе добавляют достаточное количество воды или другого растворителя, при этом масса превращается в пастообразное вещество. Затем из пасты общепринятыми средствами, такими как, например, высоконапорная экструзия, грануляция или другие способы формовки керамических изделий, формируют частицы подложки катализатора. Потом частицы сушат и затем обжигают при повышенной температуре.

На стадии обжига вспомогательные связующие вещества термически разлагаются до диоксида углерода и воды и испаряются, оставляя пустоты в массе подложки. Данные пустоты являются предшественниками пористой структуры целевой подложки. Затем подложку катализатора охлаждают, и при охлаждении происходит отверждение основных связующих веществ, обеспечивающих связывание частиц подложки, и, таким образом, придающих подложке прочность и обеспечивающих поддержание пористой структуры.

Подложки катализатора с желаемыми характеристиками могут быть легко получены при помощи следующего способа. Размер пор, распределение пор и пористость легко контролируются путем подбора подходящего размера исходных частиц окиси алюминия, и размера частиц, и концентрации вспомогательного и основного связующих веществ в смеси. Исходные частицы окиси алюминия большего размера обеспечивают большую пористость конечного катализатора. Более гомогенные по размеру частицы окиси алюминия обеспечивают более однородную пористую структуру. Подобным образом увеличение концентрации вспомогательного связующего вещества также приведет к увеличению общей пористости конечной подложки катализатора.

Патенты США, описывающие изготовление подложек и окиси алюминия, включают патенты США 2499675, 2950169 и 3172866. В других патентах, таких как патенты США 3222129, 3223483 и 3226191, представлено получение активных окисей алюминия. Способы изготовления высокопористых окисей алюминия раскрыты в патентах США 3804781, 3856708, 3907512 и 3907982. Носители из окиси алюминия, имеющие высокую термостабильность, раскрыты в патентах США 3928236. Другие, более современные улучшения при изготовлении носителей катализаторов обсуждаются в патентах США 3987155, 3997476, 4001144, 4022715, 4039481, 4098874 и 4242233.

Хорошо известно использование щелочных металлов и переходных металлов в качестве промоторов для серебряных катализаторов, применяемых при производстве окиси этилена неполным окислением этилена в газовой фазе. Таковые раскрыты в патентах США 4010155, 4012425, 4123385, 4066575, 4039561 и 4350616. Промоторы используются совместно с серебром, находящимся на поверхности подложки.

Одна из проблем катализаторов указанного выше типа состоит в том, что они имеют недостаточную активность и стабильность в условиях эксплуатации. Поэтому желательным является увеличение каталитической активности и стабильности катализаторов. Неожиданно было обнаружено, что модифицирование геометрической формы поверхности носителя катализатора, путем создания поверхностных выступов нанометрового размера на поверхности носителя, значительно улучшает достигаемые эксплутационные качества катализатора. Катализаторы являются более активными и стабильными по сравнению с подобными катализаторами, полученными с использованием подложек без подобных выступов.

Краткое описание изобретения

Согласно изобретению предлагается носитель для катализатора, полезного при эпоксидировании олефинов, который включает инертную жаростойкую твердую подложку, имеющую поверхность и множество выступов, выступающих над поверхностью подложки, выступы на которой присутствуют с частотой в интервале от приблизиетльно 250 циклов/микрометр или более.

Кроме того, согласно изобретению предлагается катализатор, полезный при эпоксидировании олефинов, который включает носитель, включает инертную жаростойкую твердую подложку, подложку, имеющую поверхность и множество выступов, выступающих над поверхностью подложки, выступы которой детектируются при частотах сканирования в интервале от приблизиетльно 250 циклов/микрометр или более; носитель, включающий каталитически эффективное количество серебра.

Кроме того, согласно изобретению предлагается способ окисления этилена до окиси этилена, который включает окисление этилена молекулярным кислородом в газовой фазе в неподвижном слое, в трубчатом реакторе, в присутствии вышеупомянутого катализатора.

Краткое описание чертежей

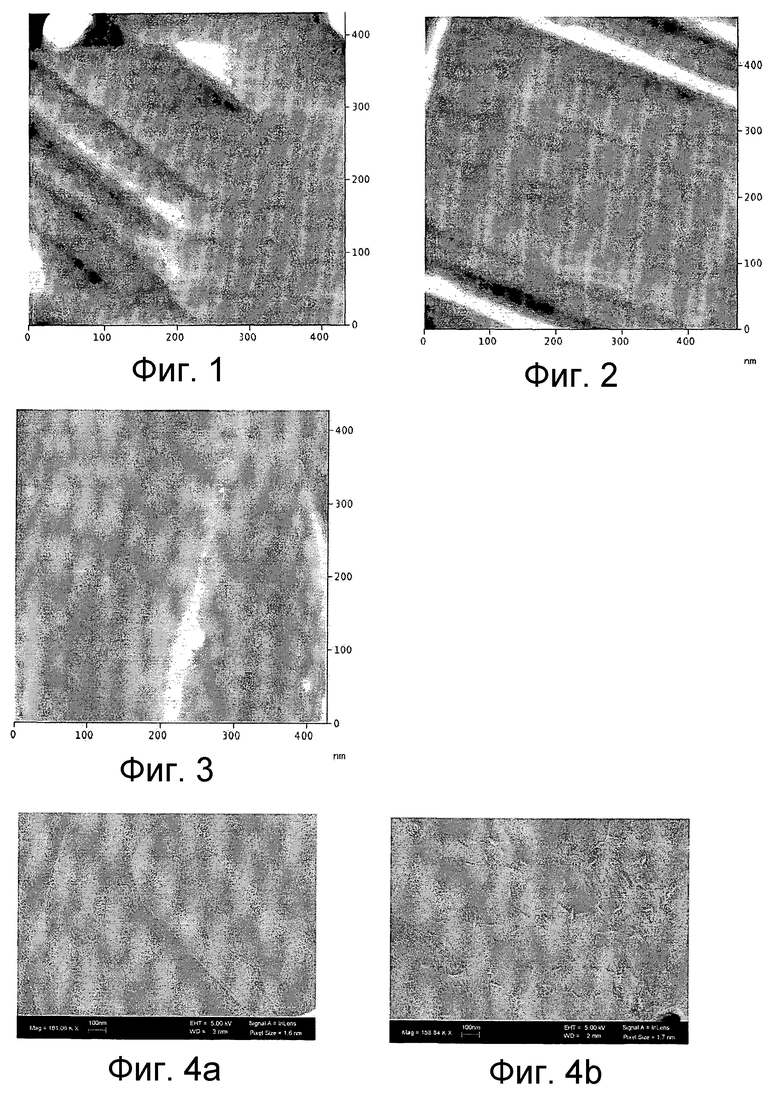

Фиг. 1 представляет собой изображение, полученное при помощи атомного силового микроскопа, вида сверху поверхности носителя А.

Фиг. 2 представляет собой изображение, полученное при помощи атомного силового микроскопа, вида сверху поверхности носителя В.

Фиг. 3 представляет собой изображение, полученное при помощи атомного силового микроскопа, вида сверху поверхности носителя С.

Фиг. 4 представляет собой микрофотографию поверхности носителя А, отмеченного (а) и D, отмеченного (b), полученного при помощи сканирующего электронного микроскопа.

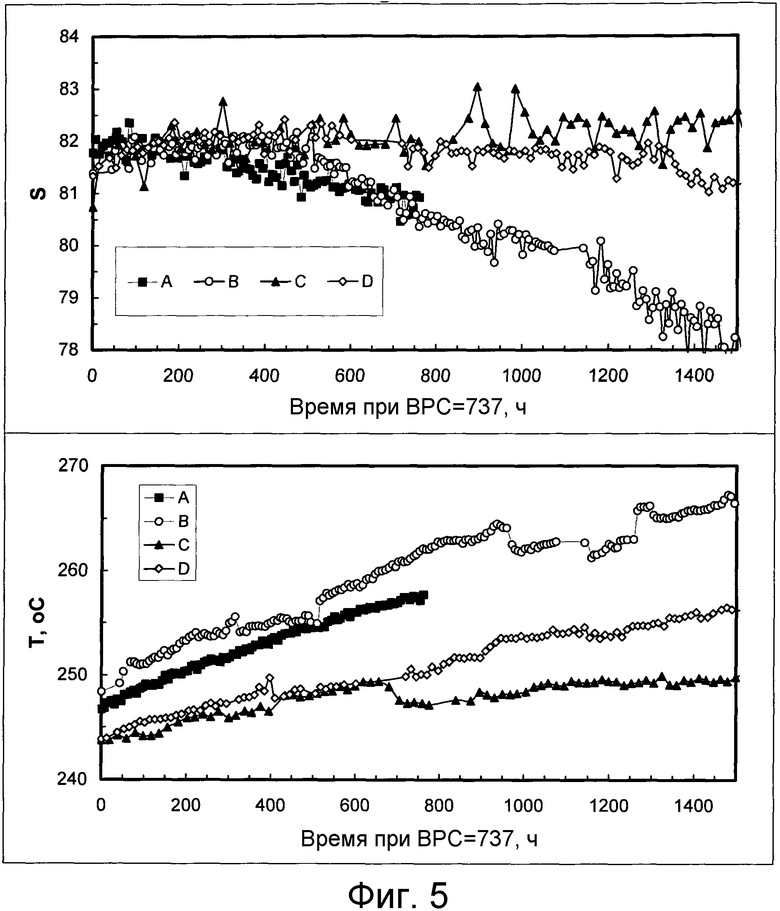

Фиг. 5 представляет собой изображение внешнего вида катализатора, изготовленного на основе носителей А, В, С и D.

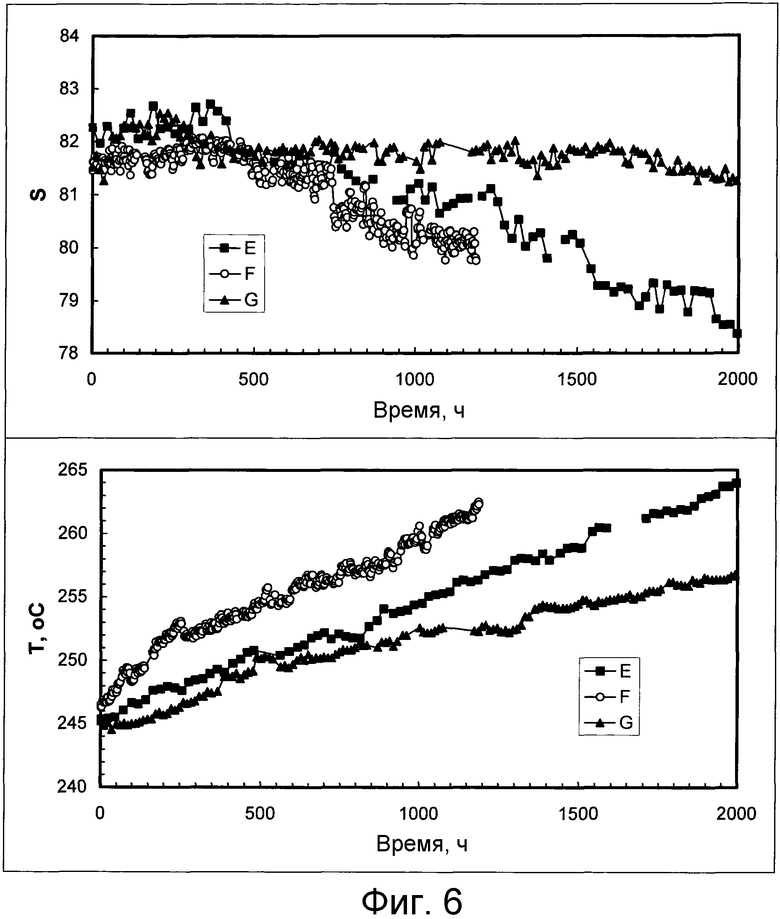

Фиг. 6 представляет собой изображение внешнего вида катализатора, изготовленного на основе носителей Е, F и G.

Подробное описание изобретения

При получении носителя изобретения начинают с инертной твердой жаростойкой подложки, как хорошо известно специалистам в данной области, коммерчески доступной. Подложка имеет поверхность, которую обрабатывают, согласно изобретению, для получения множества выступов нанометрового размера, выступающих над поверхностью подложки.

Подложка, используемая согласно данному изобретению, может быть выбрана из большого числа инертных, твердых, жаростойких подложек, которые могут быть пористыми или непористыми. Они являются относительно инертными для исходных веществ при эпоксидировании, продукты и условия взаимодействия для предполагаемого использования, такого как эпоксидирование олефинов, например, окисления этилена до окиси этилена окислением в газовой фазе этилена молекулярным кислородом. Подложка может включать окись алюминия, такой как корунд, активированный уголь, пемзу, оксид магния, диоксид циркония, диоксид титана, кизельгур, фуллерову землю, карбид кремния, окись кремния, карбид кремния, диоксид кремния, глины, искусственные цеолиты, природные цеолиты, керамические материалы и их сочетание. Предпочтительные носители представляют собой частицы корунда, которые часто связывают между собой при помощи связующего агента и обладают очень высокой степенью чистоты, т.е. приблизительно 95% или более, предпочтительно 98 мас.% или более корунда. Остальные компоненты могут являться другими фазами окиси алюминия, окиси кремния, оксидов щелочных металлов (например, оксид натрия) и следовые количества других металлсодержащих и/или металл-несодержащих добавок или примесей. Коммерчески доступен широкий спектр подобных носителей. Подходящие носители на основе окиси алюминия производят в промышленных масштабах и, в основном, они коммерчески доступны в United Catalysts, Inc., of Louisville, Kentucky и Norton Company, of Akron, Ohio.

Конкретные типы подложек, содержащих корунд, являются особенно предпочтительными. Данные подложки, включающие корунд, имеют относительно однородные по размеру диаметры пор и более полно характеризуются тем, что имеют площадь поверхности по БЭТ от приблизительно 0,03 м2/г до приблизительно 10 м2/г, предпочтительно от приблизительно 0,05 м2/г до приблизительно 5 м2/г, более предпочтительно от приблизительно 0,1 м2/г до приблизительно 3 м2/г и объем пор по воде от приблизительно 0,10 см3/г до приблизительно 0,85 см3/г, предпочтительно приблизительно от 0,25 см3/г до 0,75 см3/г. Средние диаметры пор для данных подложек варьируются от приблизительно 0,5 микрометра до приблизительно 50 микрометров. Подложки могут обладать мономодальным, бимодальным или мультимодальным распределением пор по размерам. Поверхностная кислотность подложки, определяемая необратимой сорбцией аммиака при 100°С, часто имеет значение менее приблизительно 2 микромоль на грамм подложки, и часто от приблизительно 0,05 до приблизительно 1,0 микромоль на грамм подложки. Способы изготовления подложек описаны, например, в патентах США 4575494, 3172866, 4356113, 4082697, 4001144, 3856708, 3850849 и 3526602, которые включены в описание в качестве ссылки. Независимо от характера используемой подложки обычно ей придают форму частиц, комков, кусков, пеллет, колец, сфер, вагонных колес, полых цилиндров с поперечной перегородкой и подобных, подходящего размера для применения в реакторах с неподвижным слоем. При желании частицы подложки могут иметь «эквивалентный диаметр» в интервале от приблизительно 3 мм до приблизительно 10 мм, и предпочтительно в интервале от приблизительно 4 мм до приблизительно 8 мм, который обычно сравним с внутренним диаметром труб реакторов, в которые помещают катализатор. «Эквивалентный диаметр» представляет собой диаметр сферы, имеющей такое же отношение внешней поверхности к объему (т.е. не учитывая поверхность внутри пор частицы), как и используемые частицы подложки.

В основном, подходящая подложка катализатора настоящего изобретения может быть получена перемешиванием жаростойкого материала, такого как окись алюминия, растворителя, такого как вода, вспомогательного связующего вещества или выжигаемого материала, основного связующего вещества и/или агента, контролирующего пористость. Вспомогательные связующие вещества или выжигаемые материалы включают целлюлозу, замещенные целлюлозы, например метилцеллюлозу, этилцеллюлозу и карбоксиэтилцеллюлозу, стеараты, такие как стеараты органических эфиров, например, стераты метиловых или этиловых эфиров, воска, гранулированные полиолефины, конкретно полиэтилен и полипропилен, муку орехового дерева и подобные, которые являются разлагаемыми при используемых температурах. Они обеспечивают пористость материала подложки. Выжигаемый материал используется прежде всего для обеспечения сохранности пористой структуры во время начальной фазы или фазы, не включающей обжиг, в которой возможно придание смеси формы частиц формовкой или в процессе экструзии. Почти все количество, используемое при обжиге, используется для получения конечной подложки. Подложки изобретения предпочтительно изготавливают с добавлением связующего материала, такого как окись кремния с соединением щелочного металла, в достаточном количестве для почти полного предотвращения образования кристаллических соединений кремния. Основные связующие вещества включают неорганические материалы типа глины. Общепринятый материал связующего вещества, который может быть включен в частицы окиси алюминия, представляет собой смесь бемита, силикатного золя, стабилизированного аммиаком, и растворимой соли натрия. Полученную пасту подвергают экструзии или формовке с получением желаемой формы и обжигают при температуре от приблизительно 1200°С до приблизительно 1600°С с образованием подложки. При формировании частиц экструзией желательным является добавление общепринятых вспомогательных средств для экструзии. Количества используемых компонент в некоторой степени не зависят друг от друга и зависят только от ряда факторов, которые зависят от используемого оборудования. Однако данные положения хорошо согласуются со знаниями специалиста, квалифицированного в области экструзии керамических материалов. Эксплутационные качества подложки улучшаются при ее промывании для удаления растворимых остатков.

Затем инертную, твердую жаростойкую подложку подвергают обработке согласно изобретению для обеспечения геометрической формы поверхности, имеющей множество выступов, выступающих над поверхностью. Геометрическая форма поверхности достигается обработкой, эффективной для частичного растворения поверхности подложки и образования выступов нанометрового размера путем повторного распределения части растворенного материала по поверхности в форме элементов, имеющих форму палочек, трубочек, волокон или их сочетаний. Выступы могут быть образованы выдерживанием подложки в растворе органической кислоты, неорганической кислоты, основания, соли или их сочетаний в течение некоторого периода времени и при температуре, достаточной для растворения части подложки и распределения растворенной части на поверхности подложки. Полезную обработку проводят выдерживанием подложки в растворе гидроксида щелочного металла, такого как гидроксид натрия, гидроксид калия, или кислоты, такой как HNO3. В одном воплощении обработку проводят выдерживанием подложки в водном растворе гидроксида щелочного металла или HNO3 при концентрации в интервале от приблизительно 0,01 моль до приблизительно 10 моль, предпочтительно от приблизительно 0,05 моль до приблизительно 5 моль, и еще более предпочтительно от приблизительно 0,1 моль до приблизительно 3 моль. Используемые времена выдерживания варьируются от приблизительно 1 минуты до приблизительно 30 дней, предпочтительно от 1 минуты до приблизительно 5 дней, более предпочтительно от 1 минуты до приблизительно 1 дня. Используемые температуры раствора могут варьироваться от приблизительно 0°С до приблизительно 250°С, предпочтительно от приблизительно 10°С до приблизительно 200°С и более предпочтительно от приблизительно 20°С до приблизительно 150°С. После выдерживания подложка может быть при желании высушена нагреванием при от приблизительно 80°С до приблизительно 500°С, предпочтительно при от приблизительно 90°С до приблизительно 300°С, более предпочтительно при от приблизительно 100°С до приблизительно 200°С. Выдерживание возможно в статических условиях или в условиях циркулирования раствора. При желании обработка может включать выдерживание при одной температуре, обычно более высокой, с последующим выдерживанием при другой температуре, обычно более низкой. При желании возможно выдерживание в присутствии структурообразующего реагента в растворе для обработки. Структурообразующий реагент может быть использован для контролирования размера и однородности выступов. Подходящие, но не единственные структурообразующие реагенты включают алкиламины, диаминоалканы, ароматические амины, тетраалкиламоний хлорид и галогениды, холестерин и полипептиды природного происхождения, органические кислоты и их соли. При использовании структурообразующего реагента возможно использование раствора для обработки с концентрацией от приблизительно 0,01 М до приблизительно 5 М, предпочтительно от приблизительно 0,05 М до приблизительно 3 М и более предпочтительно от приблизительно 0,1 М до приблизительно 1 М. После выдерживания подложку промывают, напрмер, водой для удаления непрореагировавшего растворимого материала и раствора для обработки и при желании сушат.

Поверхность может быть охарактеризована детектированием выступов с использованием АСМ (атомный силовой микроскоп) или СЭМ (сканирующий электронный микроскоп) и/или измерением изменения геометрической формы поверхности подложки. Выступы имеют средний диаметр в интервале от приблизительно 1 нм до приблизительно 100 нм, предпочтительно от приблизительно 5 нм до приблизительно 50 нм и более предпочтительно от приблизительно 10 нм до приблизительно 30 нм. Выступы имеют среднюю высоту в интервале от приблизительно 1 нм до приблизительно 300 нм, более предпочтительно от приблизительно 5 нм до приблизительно 200 нм, еще более предпочтительно от приблизительно 10 нм до приблизительно 100 нм. Было обнаружено, что более активные и стабильные катализаторы получают при модифицировании геометрической формы поверхности для обеспечения элементов, поверхности, детектируемых при частотах сканирования в интервале от приблизительно 250 циклов/микрометр, или более предпочтительно от приблизительно 250 циклов/микрометр до 800 циклов/микрометр, и более предпочтительно от приблизительно 250 циклов/микрометр до 500 циклов/микрометр, характеризуемых анализом мощности спектральной плотности для АСМ изображения поверхности.

Для получения катализатора для окисления этилена до окиси этилена носитель, обладающий характеристиками, приведенными выше, затем оснащают каталитически эффективным количеством серебра. Катализаторы получают пропиткой подложек, подвергнутых обработке, ионами, соединениями, комплексами и/или солями серебра, растворенными в подходящем растворителе, для нанесения соединения предшественника серебра на подложке. Затем пропитанный носитель извлекают из раствора и нанесенное соединение серебра восстанавливают до металлического серебра путем высокотемпературного кальцинирования. Также предпочтительно нанести на подложку предварительно или одновременно, или после нанесения серебра подходящие промоторы в форме ионов, соединений и/или солей щелочных металлов, растворенных в подходящем растворителе. Также на носитель наносят или предварительно, одновременно, или после нанесения серебра и/или щелочных металлов подходящие ионы, соединения, комплексы и/или соли переходных металлов, растворенные в подходящем растворителе.

Описанные выше подложки, подвергнутые обработке, пропитывают раствором, содержащим серебро, предназначенным для пропитки, предпочтительно водным раствором серебра. Также одновременно или на отдельной стадии подложку пропитывают различными промоторами катализатора. Полученные согласно изобретению предпочтительные катализаторы содержат до 45 мас.% серебра, считая на металл, размещенного на поверхности и внутри пор пористой жаростойкой подложки. Содержание серебра, считая на металл, от приблизительно 1 до приблизительно 40% по отношению к общему весу катализатора, является предпочтительным, в то же время содержание серебра от приблизительно 8 до приблизительно 35% является более предпочтительным. Количество серебра, нанесенного на подложку и присутствующее в подложке, является таким количеством, которое представляет собой каталитически эффективное количество серебра, т.е. количество, которое с минимальными затратами катализирует взаимодействие этилена с кислородом с получением окиси этилена. Используемый в описании термин «каталитически эффективное количество серебра» относится к количеству серебра, которое обеспечивает измеряемую конверсию этилена и кислорода до окиси этилена и селективность, активность и стабильность в течение срока службы катализатора. Полезными, но не единственными соединениями, содержащими серебро, являются оксолат серебра, нитрат серебра, оксид серебра, карбонат серебра, карбоксилат серебра, цитрат серебра, фталат серебра, лактат серебра, пропионат серебра, бутират серебра и соли высших жирных кислот и их сочетания.

Данный катализатор включает каталитически эффективное количество серебра, промотирующее количество щелочного металла, промотирующее количество переходного металла, закрепленных на пористой жаростойкой подложке. Используемый в описании термин «промотирующее количество» конкретного компонента катализатора относится к количеству, при котором данный компонент эффективно функционирует для обеспечения улучшения одного или более каталитических свойств данного катализатора по сравнению с катализатором, не содержащим указанного компонента. Применяемые точные концентрации, конечно, будут зависеть, кроме других факторов, от желаемого содержания серебра, природы подложки, вязкости жидкости и растворимости соединения серебра.

В дополнение к серебру катализатор также содержит промотор щелочной металл, выбранный из лития, натрия, калия, рубидия, цезия или их сочетаний, причем цезий является предпочтительным. Количество щелочного металла, нанесенного на подложку или катализатор или присутствующее на подложке или в катализаторе, должно быть промотирующим количеством. Предпочтительно количество, считая на металл, будет варьироваться от приблизительно 10 ч./млн до приблизительно 3000 ч./млн, более предпочтительно от приблизительно 15 ч./млн до приблизительно 2000 ч./млн и еще более предпочтительно от приблизительно 20 ч./млн до приблизительно 1500 ч./млн, и еще более предпочтительно от приблизительно 50 ч./млн до приблизительно 1000 ч./млн от общей массы катализатора.

Катализатор также предпочтительно содержит промотор переходный металл, который включает элементы групп периодической таблицы элементов 5b, 6b, 7b и 8 и их сочетания. Предпочтительно переходный металл включает элемент, выбранный из группы 7b периодической таблицы элементов. Более предпочтительные переходные металлы представляют собой рений, молибден и вольфрам, причем наиболее предпочтительными являются молибден и рений. Количество промотора переходного металла, размещенного на подложке или катализаторе, или присутствующего на подложке или в катализаторе должно быть промотирующим количеством. Промотор переходный металл может быть представлен в количестве, считая на металл, от приблизительно 0,1 микромоль на грамм до приблизительно 10 микромоль на грамм, предпочтительно от приблизительно 0,2 микромоль на грамм до приблизительно 5 микромоль на грамм и более предпочтительно от приблизительно 0,5 микромоль на грамм до приблизительно 4 микромоль на грамм общего веса катализатора. Кроме того, катализатор может включать промотирующее количество одного или более компонентов, содержащих серу, одного или более компонентов, содержащих фтор, или их сочетания.

Раствор серебра, используемый для пропитки подложки, также может включать дополнительный растворитель или комплексообразующий/солюбилизирующий агент, таковой известный в данной области. Для солюбилизирования серебра в желаемой концентрации в среде для пропитки возможно применение широкого спектра растворителей или комплексообразующих/солюбилизирующих агентов. Полезные комплексообразующие/солюбилизирующие агенты включают амины, аммиак, молочную кислоту и их сочетания. Амины включают алкилендиамин, имеющий от 1 до 5 атомов углерода. В одном предпочтительном воплощении раствор включает водный раствор оксалата серебра и этилендиамина. Комплексообразующий/солюбилизирующий агент может присутствовать в растворе для пропитки в количестве от приблизительно 0,1 до приблизительно 5,0 моль этилендиамина на моль серебра, предпочтительно от приблизительно 0,2 до приблизительно 4,0 моль и более предпочтительно от приблизительно 0,3 до приблизительно 3,0 моль этилендиамина на каждый моль серебра.

При использовании растворитель может представлять собой растворитель на водной основе или на органической основе, и может быть полярным или частично, или полностью неполярным. В основном, растворитель должен иметь достаточную сольватирующую способность для солюбилизирования компонент раствора. В то же время предпочтительно выбрать растворитель так, чтобы избежать нежелательных влияний или взаимодействий с сольватированными промоторами. Примеры растворителей на органической основе включают, но не ограничиваются ими, спирты, конкретно алканолы, гликоли, конкретно алкилгликоли, кетоны, альдегиды, амины, терагидрофуран, нитробензол, нитротолуол, глимы, конкретно глим, диглим и тетраглим и подобные. Предпочтительными являются растворители на органической основе, которые имеют от 1 до приблизительно 8 атомов углерода на молекулу. Возможно использование смеси органических растворителей или воды и одного или более органического растворителя при условии, что подобные смешанные растворители функционируют, как описано в описании.

Концентрация соли серебра в растворе находится в интервале от приблизительно 0,1 мас.% до максимально возможной согласно растворимости конкретного применяемого сочетания соль/солюбилизирующий агент. В основном особенно подходящими для использования являются растворы солей серебра, содержащие от 0,5% до приблизительно 45 мас.%, с предпочтительными концентрациями соли серебра от приблизительно 5 до 30 мас.%.

Пропитку выбранной подложки осуществляют общепринятыми способами: пропиткой в избытке раствора для пропитки, пропиткой до насыщения и т.д. Обычно материал подложки выдерживают в растворе серебра, пока достаточное количество не абсорбируется подложкой. Предпочтительно количество раствора серебра, используемого для пропитки пористой подложки, больше необходимого для заполнения объема пор подложки. Жидкость, содержащая серебро, проникает путем абсорбции, под действием капиллярных сил и/или вакуума в поры подложки. Возможно использование однократной пропитки или серии пропиток, с или без промежуточной сушки, отчасти в зависимости от концентрации соли серебра в растворе. Процедуры пропитки описаны в патентах США 4761394, 4766105, 4908343, 5057481, 5187140, 5102848, 5011807, 5099041 и 5407888, которые включены в описание в виде ссылки. Возможно применение известных процедур предварительного нанесения, синхронного нанесения и последующего нанесения различных промоторов.

Примеры каталитических свойств включают, в частности, пригодность (устойчивость функционирования в режиме эксплуатации), селективность, активность, превращающая способность, стабильность и продуктивность. Специалисту, квалифицированному в данной области, должно быть понятно, что одно или более индивидуальных каталитических свойств может быть улучшено в присутствии «промотирующего количества», в то же время другие каталитические свойства могут быть улучшены, или могут быть не улучшены, или даже могут быть ослаблены. Кроме того, понятно, что различные каталитические свойства могут быть улучшены при различных условиях эксплуатации. Например, возможна эксплуатация катализатора, имеющего улучшенную селективность, для одного набора условий эксплуатации, при другом наборе условий, при котором вместо улучшения в активности обнаруживается улучшение в селективности, и оператор завода по производству окиси этилена может намеренно менять условия эксплуатации для улучшения конкретных каталитических свойств даже за счет других каталитических свойств для оптимизации условий и результатов, принимая во внимание затраты на поддержание товарных запасов, энергозатраты, затраты на удаление побочных продуктов и подобные. Конкретное сочетание соединения, содержащего серебро, подложки, промотора щелочного металла и промотора переходного металла согласно текущему изобретению обеспечит улучшение одного или более каталитических свойств по сравнению с тем же сочетанием серебра и подложки и в отсутствие или в присутствии только одного промотора.

После пропитки подложку, пропитанную соединением предшественником серебра и промоторами, подвергают кальцинированию или активируют в течение периода времени, достаточного для восстановления компонента серебра до металлического серебра и для удаления летучих продуктов разложения из подложки, содержащей серебро. Прокаливание проводят нагреванием пропитанной подложки, предпочтительно при постепенном увеличении температуры до температуры в интервале от приблизительно 200°С до 600°С, предпочтительно от приблизительно 250°С до 500°С и более предпочтительно от приблизительно 300°С до 450°С, при давлениях взаимодействия в интервале от 0,5 до 35 бар, в течение периода времени, достаточного для превращения удерживаемого серебра в металлическое серебро или для разложения всех или почти всех присутствующих органических материалов и удаления их в виде летучих компонент. В основном, при более высокой температуре для восстановления требуется менее продолжительный период. Для термической обработки пропитанной подложки был предложен широкий интервал периодов нагревания (например, в патенте США № 3563914 было предложено проводить нагревание в течение менее 300 секунд, в патенте США № 3702259 раскрыто нагревание от 2 до 8 часов при температуре от 100°С до 375°С для восстановления серебра в составе соли в катализаторе, однако обычно период составляет от 0,5 до 8 часов), важным является то, что время восстановления коррелирует с температурой таким образом, что происходит почти полное превращение соли серебра в каталитически активный металл. Для этой цели возможно использование непрерывной или постадийной программы нагревания.

Пропитанную подложку выдерживают в атмосфере, включающей сочетание инертного газа и от приблизительно 10 ч./млн до приблизительно 5 об.% газа, включающего кислород, содержащего окисляющий компонент. В целях данного изобретения инертный газ определяют как таковой, который, в основном, не взаимодействует с компонентами, образующими катализатор при выбранных условиях получения катализатора. Он включает азот, аргон, криптон, гелий и их сочетания, причем предпочтительным инертным газом является азот. Газ, включающий кислород, содержащий окисляющий компонент, может включать молекулярный кислород, СO2, NO, NO2, N2O3, N2O4 и N2O5 или вещество в условиях кальцинирования, способное к образованию NO, NO2, N2O3, N2O4 или N2O5 или их сочетания и при желании включающий SO3, SO2, P2O5, P2O3 или их сочетания. Предпочтительным из данных газов является молекулярный кислород, и более предпочтительным является сочетание О2 с NO или NO2. Согласно полезному воплощению атмосфера включает от приблизительно 10 ч./млн до приблизительно 1 об.% газа, включающего кислород, содержащего окисляющий компонент. Согласно другому полезному воплощению атмосфера включает от приблизительно 50 ч./млн до приблизительно 500 ч./млн газа, включающего кислород, содержащего окисляющий компонент.

Производство окиси этилена

В основном, процессы производства окиси этилена, применяемые в промышленных масштабах, осуществляются непрерывным взаимодействием газа, содержащего кислород, с этиленом в присутствии настоящего катализатора при температуре в интервале от приблизительно 180°С до приблизительно 330°С, предпочтительно от приблизительно 200°С до приблизительно 325°С, более предпочтительно от приблизительно 225°С до приблизительно 270°С, при давлении, которое может варьироваться от приблизительно атмосферного давления до приблизительно 30 атмосфер в зависимости от массового расхода и желаемой продуктивности. В основном, используют давление в интервале от приблизительно атмосферного до приблизительно 500 фн/дюйм2. Однако, согласно объему изобретения, возможно применение более высоких давлений. Времена пребывания в реакторах крупного масштаба, в основном, составляют порядка 0,1-5 секунд. Кислород может быть введен во взаимодействие в потоке, содержащем кислород, таком как воздушный, или в виде кислорода из коммерчески доступного источника подачи, такого как резервуар. Полученную окись этилена отделяют и выделяют из продуктов взаимодействия с использованием общепринятых способов. Однако согласно данному изобретению в процессе получения окиси этилена предусмотрено обычное рециркулирование газа, включая рециркулирование диоксида углерода в нормальной концентрации, например, приблизительно от 0,5 до 6 процентов по объему. Обычный процесс окисления этилена до окиси этилена включает окисление этилена молекулярным кислородом в газовой фазе в присутствии катализатора изобретения в неподвижном слое в трубчатом реакторе. Общепринятые коммерчески доступные реакторы с неподвижным слоем для получения окиси этилена обычно имеют форму множества параллельных удлиненных труб (в подходящей оболочке), заполненных катализатором, приблизительно от 0,7 до 2,7 дюймов НД и от 0,5 до 2,5 дюймов ВД и 15-45 футов в длину.

Было показано, что катализаторы согласно изобретению должны быть особенно селективными катализаторами при окислении этилена молекулярным кислородом до окиси этилена. Условия проведения подобной реакции окисления в присутствии катализатора, согласно настоящему изобретению, в общем, включают таковые, описанные для предшествующего уровня техники. Это относится, например, к подходящим температурам, давлениям, временам пребывания, таким веществам разбавителям, как азот, диоксид углерода, водяной пар, аргон, метан или другие подходящие углеводороды, присутствию или отсутствию замедляющих агентов для контроля каталитического действия, например, 1,2-дихлорэтана, винилхлорида или соединений хлорированного полифенила, желательному применению рециклов или проведению последующего превращения в различных реакторах для увеличения выходов окиси этилена и любым другим специальным условиям, которые могут быть выбраны для процесса получения окиси этилена. Используемый в качестве реагента молекулярный кислород может быть получен из общепринятых источников. Подходящий для подачи кислород может представлять собой относительно чистый кислород, концентрированный поток кислорода, включающий большое количество кислорода с меньшими количествами одного или более разбавителей, таких как азот, аргон и т.д., или другой кислородсодержащий поток, такой как воздух. Использование настоящих катализаторов в реакции окисления этилена никоим образом не ограничено использованием в специфических условиях, которые, как известно, являются эффективными.

Полученную окись этилена отделяют и выделяют из продуктов реакции общепринятыми способами, известными и используемыми в данной области. Использование серебряных катализаторов изобретения в процессе производства окиси этилена обеспечивает в целом более высокие селективности окисления этилена до окиси этилена при данной конверсии этилена, чем возможные с общепринятыми катализаторами.

При производстве окиси этилена смеси подаваемых реагентов могут содержать от 0,5 до 45% этилена и от 3 до 15% кислорода, причем оставшаяся часть включает относительно инертные материалы, включая такие вещества, как азот, диоксид углерода, метан, этан, аргон и подобные. Предпочтительно применение серебряных катализаторов изобретения для получения окиси этилена при содержании кислорода в газе 95% или более. Обычно только часть этилена вступает во взаимодействие за один проход над катализатором и после отделения желаемого продукта окиси этилена и удаления подходящего продувочного потока и диоксида углерода для предотвращения неконтролируемого накопления инертных веществ и/или побочных продуктов, непрореагировавшие материалы возвращают в реактор для окисления. Лишь в иллюстративных целях следующие условия часто используются в коммерческих единичных реакторах для получения окиси этилена. ССПГ - 1500-10000; давление на входе - 150-400 фн/дюйм2; подача на входе: этилен - 1-40%; О2 - 3-12%; СО2 - 2-40%; этан - 0-3%; аргон и/или метан и/или азот: 0,3-20 ч./млн хлоруглеродного регулятора от общего количества разбавителя; температура теплоносителя - 180-315°С; температура катализатора - 180°С; степень конверсии О2 - 10-60%; ОЭ производство (рабочая скорость) 2-16 фунт. ОЭ/куб. фут. катализатора/час.

Следующие неограничивающие примеры служат для иллюстрирования изобретения.

ПРИМЕРЫ

Носитель А (сравнительный)

Использовали носитель А (не подвергнутый обработке), полученный от производителя. Изображение поверхности, полученное при помощи АСМ, данного носителя представлено на фиг. 1. На поверхности не детектируются фиксируемые визуально выступы. Анализ спектральной плотности мощности показал отсутствие элементов при частотах сканирования выше 200 циклов/микрометр.

Носитель В (сравнительный)

Носитель В получали промыванием 600 г носителя А 780 г циркулирующего водного 1,5 М раствора NH4F. После окончания взаимодействия жидкости и носителя температуру поднимали от комнатной температуры до 80°С в течение 30 минут, после чего раствор сливали. Для промывания носителя использовали 780 г деионизованной воды при комнатной температуре, при циркулировании в течение 30 минут, после чего воду сливали и носитель сушили при 150°С в течение ночи.

Фиксируемые визуально выступы не наблюдали на АСМ изображении поверхности после обработки носителя, как можно видеть на фиг. 2. Анализ спектральной плотности мощности показал наличие элементов при частотах сканирования поверхности ниже 180 циклов/микрометр.

Носитель С

Носитель С, согласно изобретению, получали обработкой 510 г носителя А 663 г циркулирующего 0,25 М водного раствора NaOH. При взаимодействии раствора NaOH с носителем температуру поднимали от комнатной температуры до 80°С в течение 30 минут и затем поддерживали данную температуру в течение 1 часа. После обработки раствор сливали, и для промывания носителя в течение 1 часа использовали 663 г циркулирующей деионизованной воды для промывания носителя в течение 1 часа, после чего ее сливали. Процедуру промывания повторяли более 2 раз. Носитель, подвергнутый обработке, сушили при 150°С в течение ночи.

На АСМ изображении поверхности отчетливо видно образование выступов до 10 нм в высоту, как можно заметить на фиг. 3. Анализ спектральной плотности мощности показал наличие элементов при частотах сканирования более 200 циклов/микрометр и порядка 430 циклов/микрометр.

Носитель D

Носитель D, согласно изобретению, получали обработкой 940 г носителя А 1222 г циркулирующего 1,25 М водного раствора NaOH. При взаимодействии раствора NaOH с носителем температуру поднимали от комнатной температуры до 80°С в течение 30 минут и затем поддерживали данную температуру в течение 1 часа. После обработки раствор сливали, и для промывания носителя в течение 1 часа использовали 1222 г циркулирующей деионизованной воды, после чего ее сливали. Процедуру промывания повторяли более 4 раз. Носитель, подвергнутый обработке, сушили при 150°С в течение ночи.

СЭМ изображения поверхности до обработки и после обработки представлены на фиг. 4. Образование на поверхности выступов в форме зерна после обработки очевидно.

Носитель Е (сравнительный)

Носитель Е представлял собой другой носитель, корунд, того же производителя. В основном, он имеет те же физические свойства, что и носитель А, но имеет другую химическую композицию.

Носитель F (сравнительный)

Носитель F получали обработкой 600 г носителя Е таким же способом, как при получении носителя В.

Носитель G

Носитель G, согласно изобретению, получали, помещая 510 г носителя Е в пластиковую колбу, вакуумировали колбу до давления ниже 10 Торр и вводили в колбу 663 г 1 М HNO3. После того как носитель заполнился жидкостью, вакуум сбрасывали, и носитель, заполненный HNO3, выдерживали при комнатной температуре в течение одного часа.

Через 1 час раствор HNO3 сливали, и к носителю для промывания добавляли 663 г деионизованной воды. Носитель промывали в течение 30 минут периодическим встряхиванием колбы. Через 30 минут жидкости сливали и при комнатной температуре, добавляли другую порцию деионизованной воды 663 г, используемую для промывания в течение часа и после чего ее сливали. Последнюю стадию повторяли один или более раз, после чего носитель, подвергнутый обработке, сушили при 150°С в течение ночи.

Получение катализатора и тестирование

1. Приготовление исходного раствора серебра.

Раствор серебра готовили с использованием следующих компонент (весовые части):

Оксид серебра - 834 части

Щавелевая кислота - 444 части

Этилендиамин - 509 частей

Оксид серебра перемешивали с водой при комнатной температуре с последующим постепенным добавлением щавелевой кислоты. Смесь перемешивали в течение 15 минут, и в этот период цвет черной суспензии оксида серебра изменялся до серого/коричневого цвета оксалата серебра. Смесь фильтровали и твердое вещество промывали 3 л деионизованной воды. Образец помещали на ледяную баню и перемешивали при медленном добавлении этилендиамина и воды (в виде смеси 66%/34%) для поддержания температуры реакции ниже 33°С. После добавления смеси этилендиамин/вода раствор фильтровали при комнатной температуре. Прозрачный фильтрат использовали как исходный раствор серебра/амина для получения катализатора.

2. Получение катализатора и тестирование.

а. Добавление промотора:

Прозрачный исходный раствор серебра, полученный, как описано выше, разбавляли смесью 66/34 этилендиамин/вода. Дополнительно для получения катализатора, содержащего каталитически эффективные количества серебра и цезия, к раствору добавляли гидроксид цезия.

b. Пропитка катализатора:

От 80 г до 100 г образца носителя помещали в герметичный сосуд и затем подвергали воздействию вакуума, пока давление не опустилось ниже 50 мм ртутного столба. 160 мл доведенного раствора серебра/промотора вводили в колбу, пока она находилась под вакуумом. Давление в сосуде опускали до атмосферного давления. Готовый к кальцинированию катализатор удаляли из раствора.

с. Кальцинирование катализатора:

Кальцинирование, т.е. нанесение серебра, индуцировали нагреванием катализатора до температуры разложения соли серебра. Это достигалось нагреванием в печи, которая имела несколько зон нагревания в контролируемой атмосфере. Катализатор загружали на движущуюся конвейерную ленту, которая поступала в печь при температуре окружающей среды. Температуру постепенно увеличивали, по мере того как катализатор переходил из одной зоны в следующую. Ее увеличивали до 400°С, при которой катализатор проходил через 4 зону нагревания. Миновав зоны нагревания, конвейерная лента поступала в зону охлаждения, в которой катализатор постепенно охлаждался до температуры окружающей среды. Общее время пребывания в печи составляло 42 минуты. Атмосферу в печи контролировали, используя поток азота в зонах нагревания.

d. Тестирование катализатора:

Катализатор 2 г тестировали в нагреваемой трубке из нержавеющей стали. Газовую смесь, содержащую 15% этилена, 7% кислорода и 78% инертного вещества, главным образом, азота и диоксида углерода, пропускали через катализатор при 3000 фн/дюйм2. Температура взаимодействия устанавливалась такая, что катализатор функционировал при весовой рабочей скорости (ВРС) = 737.

Серебряные катализаторы, промотированные церием, получали на основе носителей A, B, C, D, E, F и G. Катализаторы включали серебро в каталитически эффективной концентрации. Оптимальную концентрацию церия определяли экспериментально получением катализаторов с концентрацией церия, варьирующейся от 400 ч./млн до свыше 600 ч./млн. Лучшие катализаторы были выбраны согласно тестированию при весовой рабочей скорости = 737.

Пример 1

На фиг. 5 представлено изменение активности и селективности с течением времени для катализаторов, полученных на основе носителей A, B, C и D. Катализаторы, изготовленные на носителях C и D с модифицированной геометрической формой поверхности, согласно изобретению, очевидно, более активны и стабильны по сравнению с катализаторами, изготовленными на основе носителей A и B без подобных модификаций поверхности.

Пример 2

На фиг. 6 представлено изменение селективности и активности с течением времени для катализаторов, полученных на основе носителей E, F и G. Катализаторы на основе носителей без обработки или после обработки не эффективной для модифицирования поверхности на таких носителях, как E и F, менее стабильны и менее активны, чем катализаторы, изготовленные на основе носителя G с поверхностью, модифицированной HNO3, согласно изобретению.

Несмотря на то, что изобретение было конкретно иллюстрировано и описано со ссылками к предпочтительным воплощениям, специалистам, квалифицированным в данной области, должно быть абсолютно очевидно, что возможно осуществление различных изменений и модификаций без отступления от духа и объема изобретения. Предполагается, что формула изобретения будет интерпретирована, как описывающая раскрытое воплощение, его альтернативы, которые обсуждались выше и, кроме того, все эквиваленты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАЛИВАНИЕ В ИНЕРТНОМ ГАЗЕ В ПРИСУТСТВИИ ОКИСЛЯЮЩЕГО КОМПОНЕНТА В НЕБОЛЬШОЙ КОНЦЕНТРАЦИИ | 2006 |

|

RU2411997C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДА | 1990 |

|

RU2073564C1 |

| ГЕОМЕТРИЧЕСКИ КЛАССИФИЦИРОВАННЫЙ, ИМЕЮЩИЙ ОПРЕДЕЛЕННУЮ ФОРМУ ТВЕРДЫЙ НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ЭПОКСИДИРОВАНИЯ ОЛЕФИНА | 2009 |

|

RU2492925C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОКСИДА | 2008 |

|

RU2476266C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА | 1990 |

|

RU2045335C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ОЛЕФИНОКСИДА | 2008 |

|

RU2464087C2 |

| АКТИВАЦИЯ ВЫСОКОСЕЛЕКТИВНЫХ КАТАЛИЗАТОРОВ В УСТАНОВКАХ СИНТЕЗА ОКСИДОВ ОЛЕФИНОВ | 2008 |

|

RU2452564C2 |

| УЛУЧШЕННЫЕ НОСИТЕЛИ ИЗ ОКСИДА АЛЮМИНИЯ И КАТАЛИЗАТОРЫ НА ОСНОВЕ СЕРЕБРА ДЛЯ ПОЛУЧЕНИЯ АЛКИЛЕНОКСИДОВ | 2004 |

|

RU2372342C2 |

| СПОСОБ И МИКРОСТРУКТУРА ДЛЯ ЭПОКСИДИРОВАНИЯ | 2010 |

|

RU2575132C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ С КОНЦЕНТРИРОВАННЫМИ РАСТВОРАМИ ЭТИЛЕНОКСИДА | 2019 |

|

RU2792388C2 |

Изобретение относится к носителю, к способу его производства, к катализатору для эпоксидирования олефинов, включающему носитель, и к способу окисления этилена до окиси этилена. Описан носитель для катализатора, полезного для эпоксидирования олефинов, который включает инертную жаростойкую твердую подложку, подложку, имеющую поверхность и множество выступов, выступающих над поверхностью подложки, выступы которой детектируются при частотах сканирования в интервале от приблизительно 250 циклов/микрометр или более. Описан способ получения такого носителя, предусматривающий обработку поверхности подложки для получения множества выступов, выступающих над поверхностью подложки. Описаны катализатор для эпоксидирования олефинов, включающий описанный выше носитель и каталитически эффективное количество серебра, и способ окисления этилена до окиси этилена с его использованием. Технический эффект - повышение активности и стабильности катализатора. 4 н. и 17 з.п. ф-лы, 6 ил.

1. Носитель для катализатора, полезного для эпоксидирования олефинов, который включает инертную жаростойкую твердую подложку, подложку, имеющую поверхность и множество выступов, выступающих над поверхностью подложки, выступы которой детектируются при частотах сканирования в интервале от приблизительно 250 циклов/микрометр или более.

2. Носитель по п.1, где подложка включает окись алюминия, активированный уголь, пемзу, оксид магния, диоксид циркония, диоксид титана, кизельгур, фуллерову землю, карбид кремния, окись кремния, диоксид кремния, оксид магния, глины, искусственные цеолиты, природные цеолиты, керамические материалы и их сочетания.

3. Носитель по п.1, в котором выступы имеют форму палочек, трубочек, волокон или их сочетания.

4. Носитель по п.1, в котором выступы имеют средний диаметр в интервале от приблизительно 1 нм до приблизительно 100 нм.

5. Носитель по п.1, в котором выступы имеют среднюю высоту в интервале от приблизительно 1 нм до приблизительно 300 нм.

6. Носитель по п.1, в котором выступы детектируются на поверхности подложки при частотах сканирования в интервале от приблизительно 250 до приблизительно 800 циклов/микрометр, анализом мощности спектральной плотности.

7. Способ производства носителя для катализатора, полезного для эпоксидирования олефинов, который включает предложение инертной жаростойкой твердой подложки, подложки, имеющей поверхность, и обработку поверхности подложки для получения, таким образом, множества выступов, выступающих над поверхностью подложки, выступы которой детектируются при частотах сканирования в интервале от приблизительно 250 циклов/микрометр и более.

8. Способ по п.7, в котором выступы имеют форму палочек, трубочек, волокон или их сочетания.

9. Способ по п.7, в котором выступы имеют средний диаметр в интервале от приблизительно 1 нм до приблизительно 100 нм.

10. Способ по п.7, в котором выступы имеют среднюю высоту в интервале от приблизительно 1 нм до приблизительно 300 нм.

11. Способ по п.7, в котором выступы детектируются на поверхности подложки при частотах сканирования в интервале от приблизительно 250 до приблизительно 800 циклов/микрометр анализом мощности спектральной плотности.

12. Способ по п.7, в котором обработку проводят выдерживанием подложки в растворе органической кислоты, неорганической кислоты, основания, соли или их сочетания в течение времени и при температуре, достаточных для растворения части подложки и повторного нанесения растворенной части на поверхность подложки.

13. Способ по п.7, в котором обработку проводят выдерживанием подложки в растворе гидроксида щелочного металла или HNO3.

14. Способ по п.7, в котором обработку проводят выдерживанием подложки в растворе гидроксида щелочного металла или НNО3 в концентрации в интервале от приблизительно 0,01 моль до приблизительно 10 моль.

15. Способ по п.7, в котором обработку проводят выдерживанием подложки в растворе гидроксида щелочного металла или НNО3 в концентрации в интервале от приблизительно 0,01 моль до приблизительно 10 моль в течение от приблизительно 1 мин до приблизительно 30 дней при температуре от приблизительно 0°С до приблизительно 250°С при желании с последующей сушкой.

16. Катализатор, полезный для эпоксидирования олефина, который включает носитель, который включает инертную жаростойкую твердую подложку, подложку, имеющую поверхность и множество выступов, выступающих над поверхностью, выступы которой детектируются при частотах сканирования в интервале от приблизительно 250 циклов/микрометр или более; носитель, включающий каталитически эффективное количество серебра.

17. Катализатор по п.16, кроме того, включающий промотирующее количество промотора, промотор, включающий одно или более соединений, содержащих щелочной металл, одно или более соединений, содержащих переходный металл, одно или более соединений, содержащих серу, одно или более соединений, содержащих фтор или их сочетания.

18. Катализатор по п.16, в котором переходный металл включает элемент, выбранный из групп 5b, 6b, 7b и 8 Периодической системы элементов и их сочетаний.

19. Катализатор по п.16, в котором переходный металл включает рений, молибден, вольфрам и их сочетания.

20. Катализатор по п.16, в котором соединение, содержащее щелочной металл, включает литий, натрий, калий, рубидий, цезий или их сочетания.

21. Способ окисления этилена до окиси этилена, который включает окисление этилена молекулярным кислородом в газовой фазе в неподвижном слое трубчатого реактора в присутствии катализатора по п.16.

| US 6147027 A, 14.11.2000 | |||

| US 6267932 B1, 31.07.2001 | |||

| US 3518206 A, 30.06.1970 | |||

| КАТАЛИЗАТОР ДЛЯ ПАРОФАЗНОГО ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ И СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ НЕГО | 1994 |

|

RU2126296C1 |

| Катализатор для получения оксида этилена и способ его приготовления | 1990 |

|

SU1837959A3 |

Авторы

Даты

2010-10-27—Публикация

2006-05-05—Подача