В традиционных системах для смазки цилиндра, в основном для больших 2-тактных дизельных двигателей, используют одно или более центральных смазочных устройств, каждое из которых обслуживает точки смазки на одном или нескольких цилиндрах, то есть посредством подачи под давлением порций масла через соответствующие соединительные трубы к различным точкам смазки в соответствующие периоды времени (смотри, например, DK/EP 0678152). Эти соответствующие периоды обычно наступают, когда поршневые кольца расположены против соответствующей точки смазки во время такта сжатия, когда поршень перемещается вверх.

Оказалось, однако, что сжимаемость количества масла, поступающего в трубы, затрудняет осуществление правильной "синхронизации". Длина масляных труб, используемых на практике, часто настолько велика, что введение относительно небольшого количества масла в один конец трубы только начинает повышать давление масла в трубе, без создания достаточно большого давления, чтобы выдавить соответствующее количество масла из другого конца трубы на поверхность цилиндра. Масло часто не дозируется в вышеупомянутый момент времени, а вместо этого выдается в моменты, когда давление в цилиндре является достаточно низким, как правило, после прохождения поршня вверх или вниз. Если это происходит при перемещении вниз, масло распределяется по поверхности цилиндра от точки смазки и вниз, по гильзе цилиндра, а не вверх, по направлению к "горячему" концу цилиндра, где смазка наиболее необходима.

Развитие в сторону все большего использования двигателей привело к повышенной механической и термической нагрузке на гильзы цилиндров и на поршневые кольца, что традиционно связано с увеличением подачи масла цилиндра.

Оказалось, однако, что, если подача увеличивается сверх некоторого предела, который не определен, скорость, при которой масло вводится в цилиндр, настолько велика, что вместо того чтобы оставаться на поверхности цилиндра, оно образует струю внутри полости цилиндра и при этом теряется. Если дозирование осуществляется желательным образом, когда поршневые кольца расположены против поршня, это не так важно, но если дозирование происходит вне этого периода, как описано выше, от дозированной части масла не получают никакой пользы.

Традиционный метод, в котором масло распределяется по поверхности цилиндра, был разработан для двух наклонных щелей на точку смазки в поверхности цилиндра, причем обе щели продолжаются от точки смазки и в направлении от верха цилиндра. Когда поршневые кольца проходят такую щель, возникает падение давления в щели через поршневое кольцо, которое отжимает масло от точки смазки.

Однако этот и другие методы оказались неудовлетворительными, так как на практике может быть обнаружено значительное изменение износа по окружности цилиндра.

Поэтому желательно создать способ улучшения распределения масла по периферии цилиндра для больших дизельных двигателей.

Поставленная задача решается тем, что создан способ смазки цилиндра больших дизельных двигателей, таких как судовые двигатели, в котором в связи с направленным вверх перемещением поршня впрыск смазочного масла осуществляют через сопла впрыска в кольцевую область, расположенную ниже верха каждого соответствующего цилиндра двигателя, в котором согласно изобретению смазочное масло впрыскивают под высоким давлением через сопла тонкого распыления, в момент непосредственно перед прохождением вверх указанной кольцевой области поршневого кольцевого средства поршня, при этом впрыск из отдельных сопел осуществляют по направлению к области стенки цилиндра, лежащей вблизи каждого сопла, в той кольцевой области, в которой сопла устанавливают так, что перед действительным прохождением поршневого кольцевого средства тонко распыляемое масло может образовывать по существу когерентную (прилипающую) кольцевую пленку смазочного масла на поверхности цилиндра. Тонко распыляемое масло из каждого сопла впрыскивают в том боковом направлении, в котором вращающийся продувочный воздух, появляющийся в цилиндре, омывает указанную кольцевую область.

Поставленная задача решается также и тем, что дизельный двигатель с системой смазки стенок цилиндра для осуществления способа согласно изобретению содержит средство для подачи смазочного масла под давлением к ряду сопел для распыления масла, размещенных в кольцевой области в стенке цилиндра, расположенной на расстоянии от верха цилиндра, и средство управления для осуществления впрыска масла через указанные сопла во время хода сжатия поршня цилиндра, в котором сопла впрыска выполнены в виде сопел для тонкого распыления, а средство подачи масла приспособлено для подачи смазочного масла под достаточно высоким давлением, предпочтительно 50-100 бар, чтобы обеспечить распыление масла в виде масляного тумана, при этом указанное средство управления способно вызывать распыление масляного тумана в период как раз перед прохождением поршневого кольцевого средства цилиндра через указанную кольцевую область. Сопла тонкого распыления выполнены и установлены так, что каждое из них распыляет масляный туман, направленный к близлежащей области стенки цилиндра, в той кольцевой области, в которой установлены сопла. Сопла тонкого распыления дополнительно снабжены клапаном, управляемым давлением, открывание которого зависит от давления в соответствующей подающей трубе, увеличивающегося до уровня, при котором оно достаточно для того, чтобы сопло произвело эффективное тонкое распыление масла.

Согласно настоящему изобретению масло дозируют порциями в определенные периоды времени, но оно распределяется по поверхности цилиндра перед тем как поршень проходит точки смазки при его перемещении вверх.

Проходы воздушной продувки в 2-тактных дизельных двигателях прямоточной продувки расположены таким образом, что при продувке газовая смесь приобретает вращательное движение, в то время как газ перемещается вверх в цилиндре и выходит из него через выпускной клапан на верху цилиндра. Газ в цилиндре, таким образом, следует по спирали или вихрем по пути от проходов воздушной продувки к выпускному клапану. Вследствие центробежной силы достаточно маленькие частицы масла, существующие в этом вихре, будут вытесняться по направлению к стенке цилиндра и в итоге будут оседать на стенке. Этот эффект используют посредством введения порций масла в цилиндр в виде "тумана" из частиц масла подходящего размера, тонко распыленного с помощью сопел. Посредством регулирования размеров сопел выходной скорости масла и давления перед соплом, можно управлять средним размером капель масла в масляном тумане. Если частица или капля масла слишком мала, она будет слишком долго "плавать" в потоке газа, и, в итоге, будет вынесена продувочным воздухом, без соударения со стенкой цилиндра. Если она слишком велика, то из-за своей инерции она будет слишком долго продолжать движение по своему первоначальному пути и не достигнет стенки цилиндра, и в результате она будет захвачена поршнем и осядет на верху поршня.

Направление сопел относительно потока в цилиндре может устанавливаться так, чтобы взаимодействие между отдельными каплями масла и потоком газа в цилиндре обеспечивало соударение капель масла со стенкой цилиндра по области, соответствующей в общем периферийному расстоянию между двумя точками смазки. Таким образом, масло уже распределяется более или менее равномерно по поверхности цилиндра перед прохождением поршневых колец. Кроме того, сопло можно будет регулировать так, чтобы масло соударялось со стенкой цилиндра выше, чем сопла. Поэтому, уже после введения его в цилиндр, масло будет не только лучше распределяться по поверхности цилиндра, но будет также "доставляться" к поверхности цилиндра, ближе к верху цилиндра, где потребность в смазке является наибольшей. Оба этих условия приведут к лучшему использованию масла, с ожидаемым улучшением соотношения срок службы цилиндра/потребление масла.

Подача масла к поверхности цилиндра должна производиться отмеренными порциями, точно так же, как в случае ранее упомянутых, традиционно синхронизированных систем. Средством подачи может быть традиционное смазывающее устройство, но также могут быть предусмотрены другие средства подачи с соответствующими характеристиками.

Для обеспечения того, чтобы давление в цилиндре не передавалось назад в масляную трубу, в конце смазочной трубы располагают невозвратный клапан, сразу перед внутренней поверхностью гильзы цилиндра. Невозвратный клапан позволяет прохождение масла от масляной трубы к гильзе цилиндра, но не пропускает поток газа в противоположном направлении. Эти невозвратные клапаны обычно имеют умеренное давление открывания (всего несколько бар).

Давление, существующее в новой системе, необходимо в смазочных трубах между насосами и соплами, чтобы обеспечить существенно более высокое давление последующего тонкого распыления (порядка 50-100 бар). Если это должно было обеспечиваться посредством значительного повышения давления открывания традиционных невозвратных клапанов, то это потребовало бы более сильных и требующих больше пространства пружин, которые бы также привели к большему "вредному пространству" между клапаном и соплом. В традиционных системах это вредное пространство имеет такую же величину, или даже большую, чем количество масла, которое должно дозироваться за один раз, и поэтому вызывает соответствующую неопределенность в отношении давления перед соплом. Для обеспечения необходимого тонкого распыления необходимо, чтобы давление, требуемое для тонкого распыления, обеспечивалось сразу после начала дозирования. Это можно обеспечить, например, посредством клапана, где каждая масляная труба открывается в цилиндр и который открывается давлением в масляной трубе между смазывающим устройством и клапаном, когда это давление достигает определенной величины, так, как в случае с традиционными системами впрыска солярки.

Поскольку топливо подается к стенке цилиндра перед прохождением поршня, синхронизация не так важна, как в системах, где масло должно подаваться точно во время очень короткого периода, когда "набор" поршневых колец находится против точки смазки.

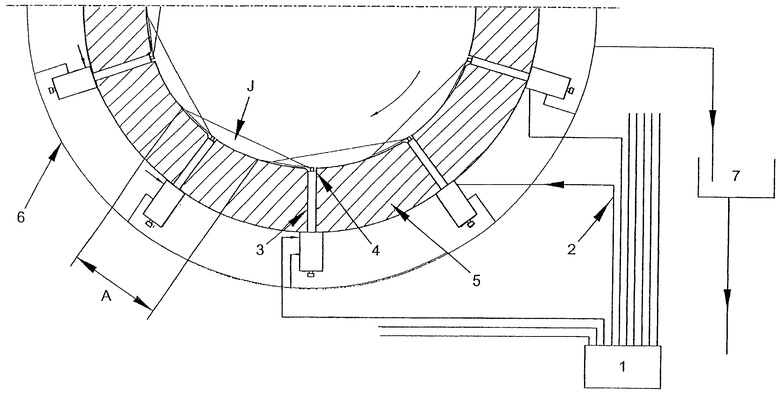

Возможная конфигурация этой системы показана на чертеже.

Ряд клапанов 3 расположены с подходящими промежутками в гильзе 5 цилиндра, отличающиеся тем, что они открываются при определенном давлении в масляной трубе 2, которая ведет от масляного насоса 1 к отдельным клапанам 3. На конце клапана 3, непосредственно в пределах внутренней поверхности цилиндра, установлено сопло 4, посредством которого масло тонко распыляется, когда давление в масляной трубе 2 достигает определенной заданной величины. Масло подается к каждой масляной трубе 2 от масляного насоса 1, состоящего из ряда небольших насосов, по одному на каждую масляную трубу 2, которые получают масло из резервуара 7. Масляные насосы могут обеспечивать отмеренную порцию масла в заданные промежутки времени и могут, например, быть традиционно синхронизированным устройством для смазки цилиндров, которое описано в заявке PCT/DK/00378, международная публикация WO 96/09492, клапаны 3 которого выполнены так, что если возникает утечка масла, обеспечена возвратная труба 6 для утекшего масла, которая отводит его обратно в резервуар 7. J обозначает поток масляного тумана из сопла 3, а А обозначает периферическую протяженность той области стенки цилиндра, к которой направлена это струя.

В данном изобретении используют впрыск под высоким давлением через сопла тонкого распыления так, что распространенный масляный туман образуется против отдельных сопел, который под воздействием вращающегося продувочного воздуха в цилиндре вынужден соударяться со стенкой посредством центробежной силы для образования при этом непрерывной пленки масла в кольцевой области, немедленно перед прохождением поршневого кольца. Дана конструкция устройства для осуществления способа. Изобретение позволяет сэкономить смазочное масло, а также уменьшить и сделать более равномерным износ поверхности цилиндра. 2 с. и 3 з.п. ф-лы, 1 ил.

| ЭЛЕКТРОМАГНИТНЫЙ ФРИКЦИОННЫЙ МНОГОДИСКОВЫЙ | 0 |

|

SU368430A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| DE 3044255 A1, 24.06.1982 | |||

| Способ получения металлического покрытия хрома на углеродном волокне для композиционных материалов триботехнического назначения | 2024 |

|

RU2830506C1 |

| DE 3035789 A1, 26.03.1982 | |||

| Способ смазки цилиндропоршневой группы двигателя внутреннего сгорания | 1983 |

|

SU1151697A1 |

Авторы

Даты

2004-03-10—Публикация

1999-11-04—Подача