Изобретение относится к паровым двигателям, оснащенным системами смазки их частей паром, перемешанным с частицами масла.

Известно, что смазка особое значение приобретает для цилиндров, работающих с паром. В паровых машинах различают смазку внутреннюю и внешнюю. Под внутренней смазкой понимается смазка рабочих поверхностей, омываемых паром (цилиндры, золотники, сальники); под внешней - смазка деталей, не соприкасающихся с паром (подшипники и элементы). Для внутренней смазки машин, работающих насыщенным паром, рекомендуется применять масло цилиндровое (Вискозин), а при давлении свежего пара до 6 am - другое масло. В тех случаях, когда подведение жидкой смазки невозможно, применяют так называемые консистентные смазки, состоящие из смеси минерального масла с омыленным растительным маслом (Яндекс. Смазка паровых машин. Смазочные материалы. 01.11.2017).

Известна система кольцевой и цепочной смазки. В последнем случае цепочки надевают, на шейку вала в подшипнике так, чтобы они опускались в масляный резервуар и при вращении увлекали за собой масло. По такому принципу работает кольцевая смазка. Центробежная смазка применяется в местах, где невозможно установить масленки. Здесь масло поступает по просверленным отверстиям и под действием центробежной силы выходит по каналам, Централизованную смазку под давлением. Масло поступает через трубку, масляные каналы, в проточку, сделанную по всей окружности вкладыша подшипника, и распределяется по поверхности шейки. Из проточки часть масла поступает по трубке в крейцкопфную головку шатуна, смазывая палец ползуна, и далее поступает на параллели. Расход свежего масла при эксплуатации можно уменьшить, прибегая к регенерации - восстановлению смазочных свойств и очистке от посторонних примесей отработавшего масла. Регенерация масла включает в себя: отстаивание, фильтрацию и отделение масла от примесей и воды, а также испарение воды, содержащейся в масле (Яндекс. Смазка паровых машин. Системы смазки. 01.11.2017).

Известен способ смазки паровых поршневых двигателей, в частности, локомобиля П-25 и локомобилей типа СК, причем способ характеризуется тем, что распыленную при подаче смазку смешивают с паром и при движении по паровому тракту смазывают золотниковую втулку, золотник, поршень и стенки цилиндра (Смазка цилиндров и золотников. Смазочные приборы и устройства паровых машин. Теория, конструкция и расчет локомобиля под ред. доц. С.Б. Минут. «Машгиз», 1952, стр. 533). Известная в паровых машинах «смазка маслом, распыленным в паре», применяется для смазки цилиндров, сальников и внутренних органов парораспределения. Масло подается в паропровод через распылитель (трубка с отверстиями), образующий тонкую масляную пыль, смешивающуюся с паром. Подача масла производится обычно паровыми или механическими лубрикаторами (Жирицкий Г.С. Паровые машины. Госэнергоиздат, 1951, стр. 263, абзац 5 - прототип).

Общими признаками прототипа и представленного в данном описании способа является то, что оба способа характеризуются тем, что они относятся к паровым поршневым двигателям, в которых используются такие способы смазки, которые характеризуются тем, что смесь пара и масла подают в золотник и цилиндр с поршнем. Известный из прототипа способ смазки предусматривает применение масла в жидком виде путем распыления, впрыска, смачивания, причем смазка золотников, или других органов механизма парораспределения и поршней осуществляется частицами масла, содержащимися во входящем паре. Для этого во входящий паропровод с паром подают масло путем впрыска под давлением. Однако у прототипа и подобных двигателей другие их части, такие как шатуны, коленчатые валы, сальники и подшипники смазываются подачей масла в жидком виде отдельно от пара, по отдельным от паропровода каналам, и различными способами: вручную масленками или шприцеванием, подачей масла по маслопроводу под давлением, и т.д. Причем основные детали двигателя, подлежащие смазке, такие как шатуны, пальцы, коленчатые валы, подшипники, сальники, находятся в картере двигателя, и масло, подводящееся к ним, остается в картере двигателя. Первая часть системы смазки двигателя, которая осуществляется подмешиванием масла в пар, является первым контуром смазки, а остальная часть системы смазки является вторым контуром смазки. Испытания опытного образца парового поршневого двигателя, изготовленного по патентам А.М. Кропачева - RU 2592149 С1, 20.07.2016 и RU 2548241 C1, 20.04.2015 - показали, что наличие второго контура смазки существенно усложняет систему смазки двигателя, при этом в картер двигателя проникает пар через поршневые уплотнения и смешивается в картере с маслом. Режим смазки второго контура рассчитан на чистое масло, приходится отводить использованное масло из двигателя, заменять его новым или очищать от воды для повторного использования. Второй контур смазки усложняет конструкцию двигателя, требует затраты мощности на прокачку масла через систему смазки, а очищение от воды или частая замена масла, находящегося во втором контуре смазки, требует затрат и приводит к усложнению и удорожанию процесса эксплуатации двигателя.

Техническим результатом данного изобретения является упрощение способа смазки.

Технический результат получен способом смазки парового поршневого двигателя, характеризующимся тем, что смесь пара и масла сначала подают в золотник и цилиндр с поршнем, причем смесь, прошедшую через золотник и поршень, подают полностью или частично в картер двигателя для смазки остальных трущихся деталей двигателя.

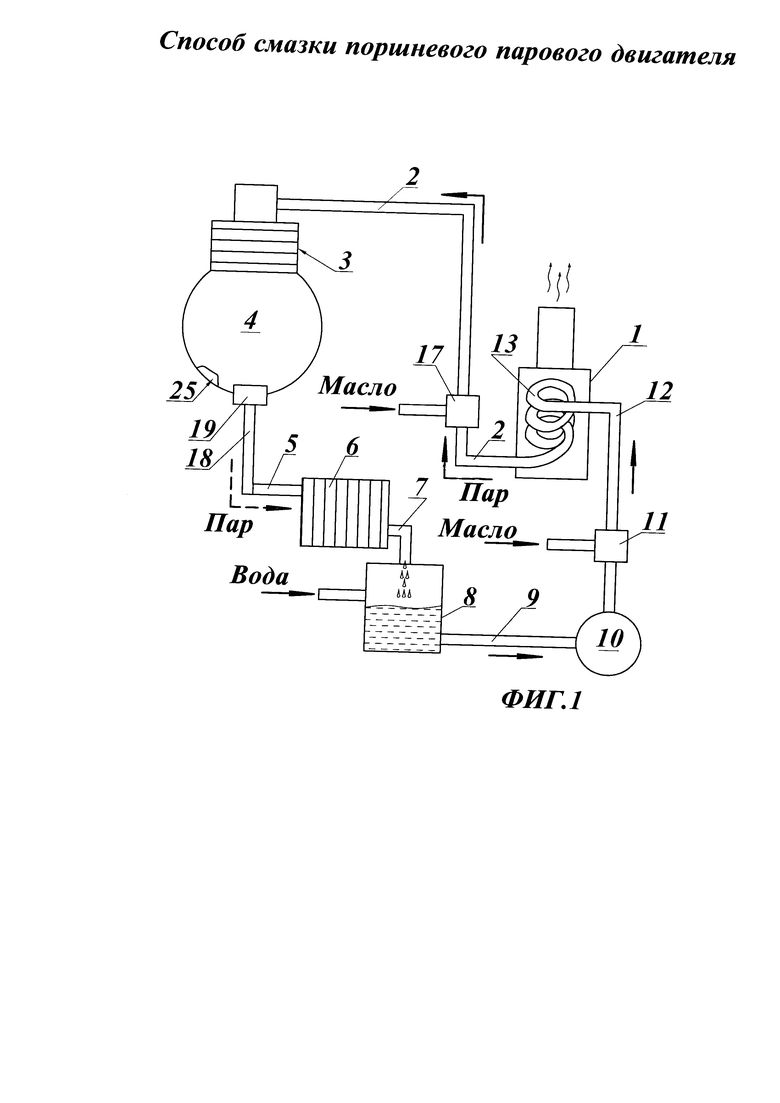

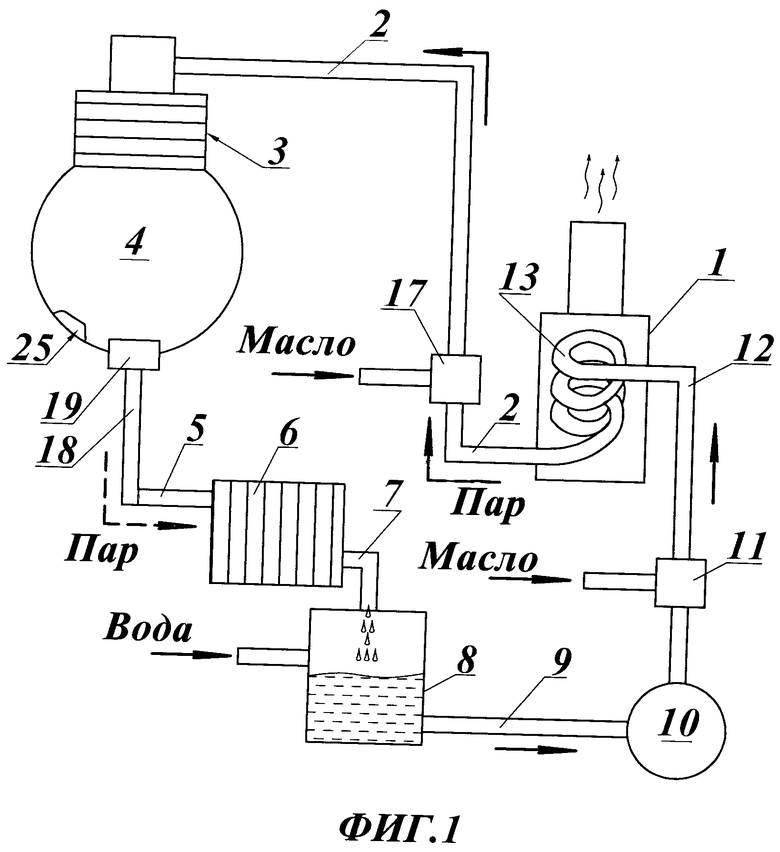

На фиг. 1 показана схема паровой энергетической установки с паровым поршневым двигателем, посредством которой реализуется способ.

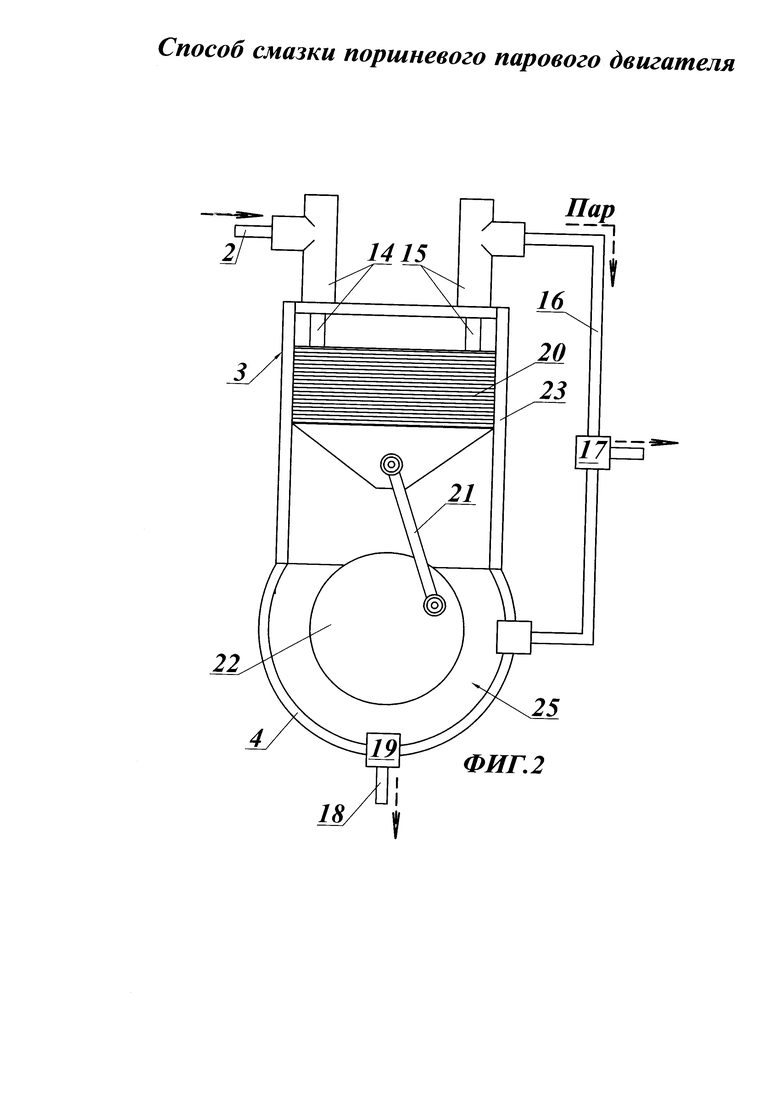

На фиг. 2 показан паровой золотниковый двигатель с подачей пара и масла в картер.

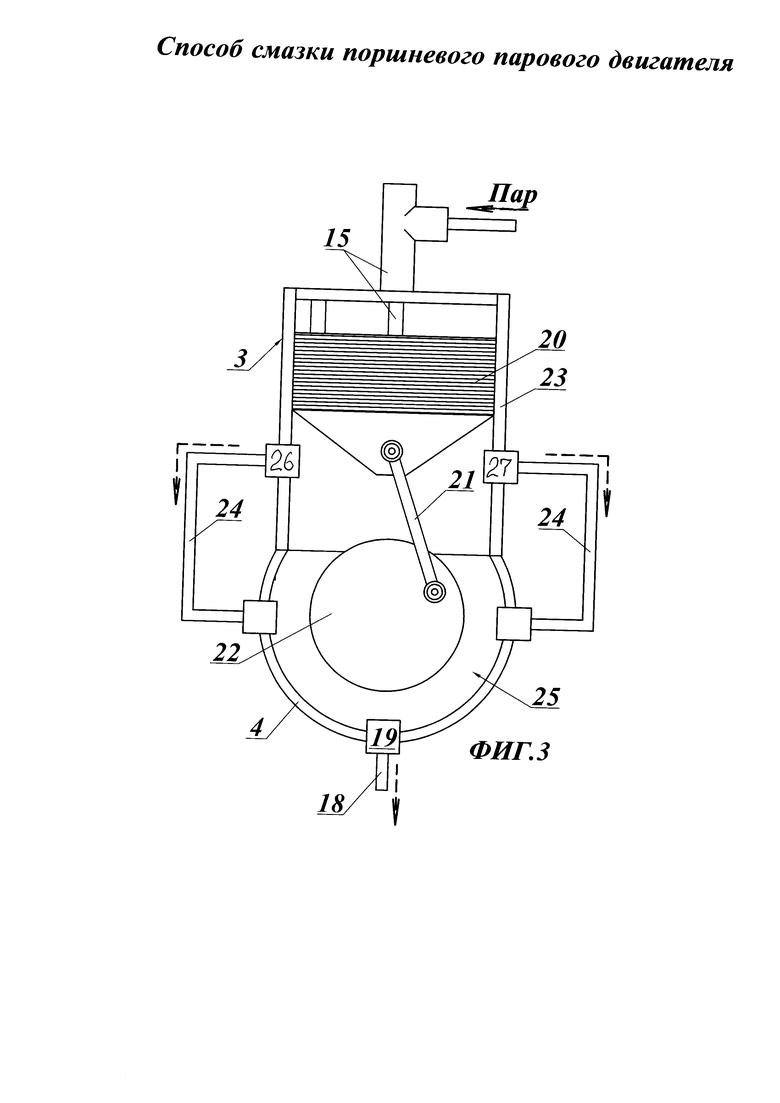

На фиг. 3 показан паровой прямоточный двигатель с подачей пара и масла в картер.

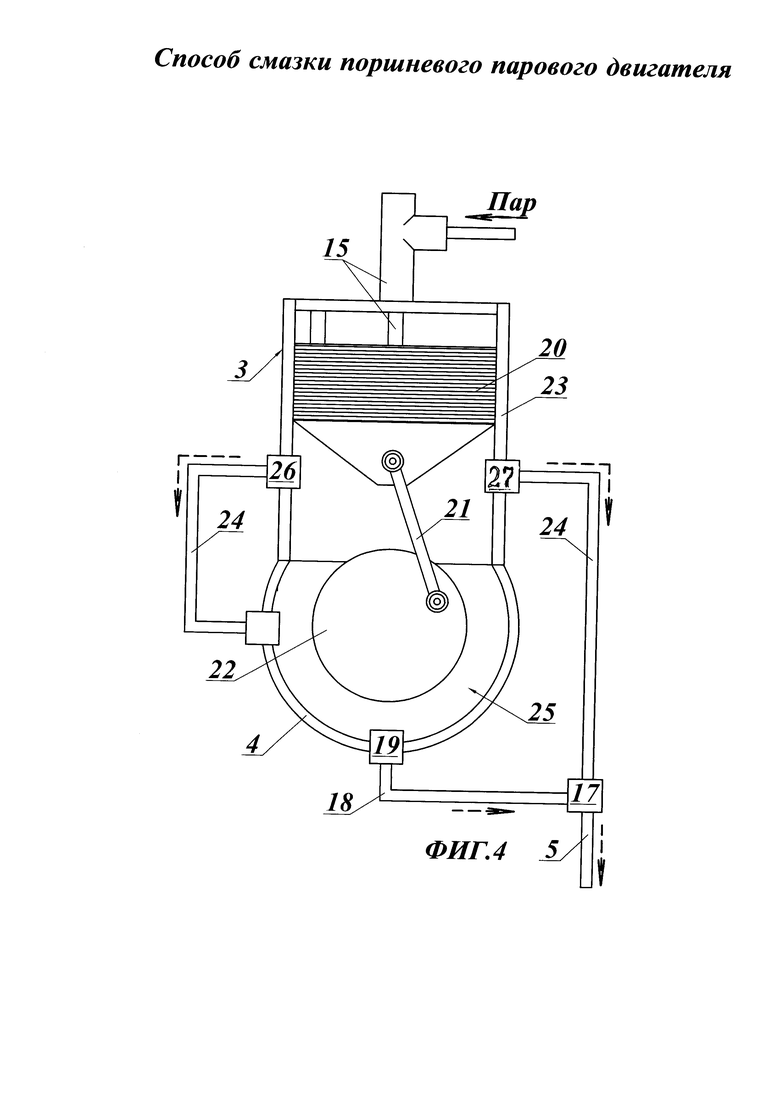

На фиг. 4 показан прямоточный паровой двигатель с раздельными окнами для выхода пара из двигателя и для поступления пара в картер.

В данном описании в качестве органа парораспределения использован золотник, что не исключает использование других органов парораспределения, например, клапанов, кранов и подобных им устройств.

Способ поясняется работой паровой энергетической установки, имеющей в своем составе паровой поршневой двигатель. Такая установка содержит паровой котел 1 (фиг. 1), сообщенный паропроводом 2 через штуцер-тройник 17 с полостью цилиндра 3 через нижеуказанный механизм парораспределения двигателя 4 парового двигателя. Полость картера двигателя (показанная нижеуказанной позицией 25) сообщена паропроводом 5 с конденсатором 6, через который по трубопроводу 7 полость 25 сообщена с ресивером 8, который трубопроводом 9 сообщен с насосом 10. Насос сообщен через штуцер-тройник 11 и трубопровод 12 со змеевиком 13 котла 1. Змеевик 13 сообщен с паропроводом 2.

На фиг. 2 показан один из вариантов двигателя с двумя золотниками 14 и 15 механизма парораспределения. Золотник 14 сообщен с паропроводом 2, через который пар под давлением подается из котла 1 в золотник 14. Золотник 15 сообщен с паропроводом 16 и через регулируемый тройник 17 он сообщен с полостью 25 картера 4 двигателя и с конденсатором 6 через отвод от штуцера-тройника 17. Паропровод 18, закрепленный в стенке картера посредством штуцера 19, сообщает полость картера 25 с конденсатором 6. Поршень 20 двигателя шарнирно связан через шатун 21 с коленчатым валом 22. Подвижные части золотников 14 и 15 взаимодействуют с поршнем 20, установленным в гильзе 23 цилиндра 3 двигателя.

В двигателе, показанном на фиг. 3, имеющем один золотник 15, полость цилиндра 3 сообщена с полостью 25 картера 4 паропроводами 24 (одним или несколькими) так, что находящийся в верхней мертвой точке поршень 20 расположен выше выходных радиальных отверстий 26 и 27, выполненных в цилиндре 3. При этом через золотник 15 в надпоршневую полость поступает пар. В этом случае подпоршневая полость цилиндра 3 сообщается напрямую с полостью 25 картера 4. (При других размерах поршня 20, отверстия 26 и 27 оказываются закрытыми этим поршнем). В отверстиях 26 и 27 посредством штуцеров закреплены верхние концы паропроводов 24. В другом случае, когда поршень находится в нижней мертвой точке, надпоршневая полость цилиндра 3 сообщается с полостью 25 картера 4 через паропроводы 24.

На фиг. 4 показан двигатель, выполненный аналогично двигателю, показанному на фиг. 2, за исключением, сообщения боковой стороны полости картера с цилиндром через паропровод 24. В двигателе на фиг. 4 нижняя сторона полости картера через штуцер 19 и паропровод 18 сообщена с тройником 17 и паропроводом 24, причем отводящая трубка 5 сообщена с конденсатором 6 (на фиг. 4 эта связь не показана). На фигурах чертежей позицией 25 показана упомянутая полость картера 4 двигателя, при этом в стенке цилиндра 3 парового двигателя выполнены раздельные боковые окна 26 и 27. Места впуска и выпуска пара в картере определены исходя из компоновки двигателя и его назначения, а также удобства слива конденсата. На представленных чертежах направления движения пара под давлением, исходящего от котла 1, показаны сплошными стрелками. Направления движения пара с содержащимися в нем частицами масла показаны пунктирными стрелками.

В данном описании водомасляной эмульсией является устойчивая смесь воды и масла, образующаяся при термическом и кинетическом взаимодействии водяного пара и масла. Смесью является смесь водяного пара и масла, полученная при добавлении масла в готовый пар, либо при добавлении масла в воду и доведении получившейся смеси при нагреве до парообразного состояния. Жидкостью является вода, перемешанная с маслом и водомасляной эмульсией. Паром является водяной пар под давлением из котла или пар под давлением, перемешанный с маслом. Отработавшим паром является пар, прошедший в двигателе рабочий цикл и выпущенный из цилиндра.

Способ смазки двигателя поясняется его работой. Работает двигатель следующим образом. Вначале нагревают известным способом котел 1 (фиг. 1) до образования в нем пара под давлением и открывают подачу пара из котла в двигатель. При этом пар под давлением движется в паропроводе 2 по направлению, показанному пунктирными стрелками. При открытом тройнике 17 в паропровод 2 порционно или постоянно подают масло в расчетных количествах, при этом пар с маслом движется в сторону двигателя в направлении, показанном сплошными стрелками, и попадает в механизм парораспределения двигателя. Также возможен вариант, при котором масло расчетным дозированным путем добавляют в воду, закачиваемую в котел, при этом масло в котел подают через тройник 11. В механизме двигателя, содержащем золотники 14 и 15 (фиг. 2), пар и содержащиеся в нем частицы масла проходят сначала по каналам золотника 14 и попадают на их трущиеся поверхности, а затем попадают в полость цилиндра 23, расположенную над поршнем. Сжатый пар под давлением совершает работу - перемещает вниз поршень 20.

Отработавший пар с маслом попадает через каналы золотника 15 в полость 25 картера, откуда он поступает через паропровод 18 в конденсатор 6. По пути частицы масла, содержащиеся в отработавшем паре, смазывают детали золотника 15, а также движущиеся и трущиеся детали двигателя в картере 4. В конденсаторе пар преобразуется в воду, насыщенную оставшимися частицами масла, при этом отработавший пар содержит водомасляную эмульсию, которая способствует смазочному процессу.

По трубопроводу 7 жидкость, состоящая из смеси эмульсии, воды и масла, попадает в ресивер 8 и, далее, через водяной насос 4 в трубопровод 12, откуда жидкость поступает в котел 1. Затем описанный цикл смазки двигателя при его работе повторяется. При движении поршня от нижней к верхней мертвой точке (фиг. 2), за счет образующегося разрежения в картере 4, происходит подсос отходящей смеси пара, воды и масла в верхнюю часть картера, что способствует образованию эмульсии, улучшающей смазочный процесс. Регулируемый тройник 17 (фиг. 2) используют при необходимости, для частичного отвода отработавшего пара с маслом до момента его поступления в картер 4.

Прямоточный паровой двигатель, показанный на фиг. 3, смазывается способом, отличающимся от описанного способа тем, что отработавший пар выпускается через боковые окна в цилиндре и, далее, по паропроводам 24 направляется в картер (при этом паропроводы 24 могут быть выполнены в корпусе двигателя или они могут быть закреплены на двигателе с наружных его сторон так, как это показано на фиг. 3).

Прямоточный паровой двигатель (фиг. 4) смазывается способом, отличающимся от описанного способа тем, что для частичного отвода одной части пара в картер и другой части пара из двигателя в конденсатор 6, использованы раздельные боковые окна 26 и 27. Через окно 26 пар поступает в картер 4, а через окно 27 пар выходит из двигателя в паропровод 5 и конденсатор 6.

Использование пара с маслом возможно многократно в замкнутом цикле, причем, после подачи из ресивера 8 при помощи насоса 10, в котле 1 смесь воды, эмульсии и масла снова нагревается, вода доводится до кипения и превращается в пар, и образовавшаяся смесь пара и масла снова подается в двигатель через механизм парораспределения для совершения полезной работы. Для первоначальной добавки масла в воду или пар, а также для последующего выравнивания соотношения компонентов смеси масло-вода, используется маслонасос (на схемах не показан) и, в зависимости от того, в пар или в воду необходимо добавлять масло, - используются штуцеры - тройники 11 или 17. При этом перед пуском котла, в ресивер 8 сначала заливают воду, которая периодически добавляется при работе двигателя для выравнивания соотношения компонентов смеси масла с водой. Для более эффективного контроля смешивания масла и воды после выхода пара из двигателя, либо после конденсации пара, возможно предварительное отделение воды от масла и/или эмульсии разделителем, при этом смешивание в нужной пропорции воды и отделенного масла и/или отделенной эмульсии осуществляется перед подачей смешанных указанных компонентов в котел, либо отделенное масло и/или отделенной эмульсия могут впрыскиваться в пар после котла. В этих случаях используются тройники 17 или 11 (фиг. 1) либо тройники, отдельно врезанные в трубопроводы до или после котла.

Как показали испытания, описанный способ в сравнении с прототипом исключает необходимость очистки масла от воды, при этом наиболее эффективное использование способа достигнуто в поршневом паровом двигателе, использующимся в режиме замкнутого цикла по воде. Реализация представленного в данном описании способа осуществлена на изготовленном опытном образце двигателя, работающего на газе.

Двигатель испытан в процессе получения электроэнергии для освещения, а также для привода скважинного водяного насоса для подъема питьевой воды из скважины в условиях отсутствия тока в электрических сетях. При отсутствии газа возможно использование дров.

При испытаниях двигателя получена тепловая, электрическая и механическая энергии для электроснабжения, отопления и горячего водоснабжения, а также механическая энергия для привода насоса. В результате установлено, что способ смазки позволяет осуществить и реализовать максимально упрощенный вариант парового поршневого двигателя для его использования в целях автономного энергоснабжения, экономии энергоресурсов при когенерационном режиме отопления и электроснабжения.

Изобретение относится к паровым поршневым двигателям, оснащенным такими системами смазки, которые предусматривают смазку частей двигателя паром с частицами масла, образующими смесь, которую подают к трущимся деталям двигателя. Изобретение характеризуется тем, что смесь пара и масла сначала подают в золотник и цилиндр с поршнем. Затем после смазки золотника и поршня смесь подают полностью или частично в картер двигателя для смазки остальных трущихся деталей двигателя. Упрощается способ смазки. 4 ил.

Способ смазки парового поршневого двигателя, характеризующийся тем, что смесь пара и масла сначала подают в золотник и цилиндр с поршнем, отличающийся тем, что смесь, прошедшую через золотник и цилиндр с поршнем, подают полностью или частично в картер двигателя для смазки остальных трущихся деталей двигателя.

| ЖИРИЦКИЙ Г.С | |||

| Паровые машины, ГОСЭНЕРГОИЗДАТ, 1951, с.263 | |||

| ПРИСПОСОБЛЕНИЕ ДЛЯ РЕГУЛИРОВАНИЯ ПОДАЧИ ВОЗДУХА В АВИАЦИОННЫХ ВЫСОТНЫХ ДВИГАТЕЛЯХ ВНУТРЕННЕГО ГОРЕНИЯ | 1926 |

|

SU6376A1 |

| СИСТЕМА СМАЗКИ | 0 |

|

SU334380A1 |

| US 2014050560 A1, 20.02.2014 | |||

| УСТАНОВКА ДЛЯ СУШКИ БАРАБАННОГО ТИПА | 2001 |

|

RU2215956C2 |

| CN 103122773 A, 29.05.2013. | |||

Авторы

Даты

2018-11-30—Публикация

2017-12-08—Подача