Изобретение относится к производству азотных удобрений, а именно к составу и способу получения удобрений на основе карбамида, и может быть использовано при получении гранулированного карбамида с улучшенными свойствами.

Карбамид для сельскохозяйственных целей получают в виде гранул. В связи с широким использованием способов перевозки насыпью, потребители удобрений предъявляют особые требования к таким свойствам гранулированного карбамида, как прочность гранул, их слеживаемость и гранулометрический состав. Особенно остро проблема обеспечения потребительских свойств карбамида стоит для удобрений, гранулируемых путем разбрызгивания расплава в охлаждающей газовой (воздушной) или жидкой среде. Этот способ гранулирования, называемый также приллированием, используется в производстве большей части выпускаемого в мире карбамида, однако, получаемые гранулы имеют более низкую прочность по сравнению с гранулами, полученными путем гранулирования с агломерацией и последующим скатыванием при перемешивании (в кипящем слое, во вращающихся барабанах и т.п.).

Известны составы удобрений, включающие карбамид и карбамидоформальдегидное соединение (SU 698967, С 05 С 9/00, 1/02, 1979; SU 1214655, С 07 С 127/01, 1986; SU 1773257, С 05 С 9/02,1992).

Наиболее близким к предложенному составу по технической сущности является известный состав удобрения, включающий карбамид и карбамидоформальдегидное соединение (КФС), содержащее 2,5 моль формальдегида и более на 1 моль карбамида, в количестве 0,1-0,5% по отношению к массе карбамида (SU 1263688, С 05 С 9/02, 1986). Удовлетворительно решая задачу получения свободно сыпучего продукта с достаточно однородными размерами гранул, этот состав не обеспечивает высокой прочности гранул (прочность составляет 0,6-0,65 кгс/гранулу).

Известны способы получения удобрений, включающие получение расплава карбамида, введение в расплав КФС и последующее гранулирование расплава (SU 698967, С 05 С 9/00,1/02,1979; SU 1773257, С 05 С 9/02,1992).

Наиболее близким к предложенному способу по технической сущности является известный способ получения удобрения, включающий получение расплава карбамида, введение в расплав КФС, содержащего 2,5 моль формальдегида и более на 1 моль карбамида, в количестве 0,1-0,5% по отношению к массе карбамида и последующее гранулирование расплава (SU 1263688, С 05 С 9/02, 1986). Как указано выше, этот способ не обеспечивает высокой прочности гранул.

Для повышения прочности гранул удобрения на основе карбамида предложен состав удобрения, включающий карбамид и карбамидоформальдегидное соединение, отличающийся тем, что он дополнительно содержит твердое инертное неорганическое вещество при следующем соотношении компонентов, мас.%:

Инертное неорганическое вещество 0,05-0,15

Карбамидоформальдегидное соединение 0,1-1,0

Карбамид Остальное

Для получения указанного технического результата предложен также способ получения удобрения, включающий получение расплава карбамида, введение в расплав карбамидоформальдегидного соединения и последующее гранулирование расплава, отличающийся тем, что в карбамидоформальдегидном соединении предварительно диспергируют твердое инертное неорганическое вещество.

При осуществлении предложенного изобретения твердое инертное неорганическое вещество может быть выбрано из группы, включающей карбонат кальция, сульфат кальция, оксид алюминия, диоксид кремния или их смеси. КФС, содержащее 2,5 моль формальдегида и более на 1 моль карбамида, может содержать, например, 3,5-5 моль формальдегида на 1 моль карбамида. КФС получают любым известным способом (например: SU 1214655, С 07 С 127/01, 1986; SU 1263688, С 05 С 9/02,1986).

Указанные инертные твердые неорганические вещества могут вводиться в предложенный состав как в виде химических реагентов, так и в виде природных минералов или промышленных продуктов, например, сульфат кальция в виде природного гипса или фосфогипса (промышленного отхода), карбонат кальция в виде мела, диоксид кремния в виде диатомита, оксид алюминия в виде глинозема и т.п.

При осуществлении предложенного способа порошкообразное твердое инертное неорганическое вещество вводят в КФС в количестве 5-100% от массы КФС для того, чтобы соблюдались массовые соотношения ингредиентов предложенного состава.

Хотя известны составы удобрений на основе карбамида, содержащие твердые инертные неорганические вещества, в частности, соединения кальция и кремния (Revista de chimie, 1987, v.38, №5, р.402), алюмосиликат, содержащий или не содержащий кобальт (SU 1611900, С 05 С 1/02, С 05 D 9/02,1990), и получаемые путем введения твердого инертного неорганического вещества в расплав карбамида и последующего гранулирования, использование этих составов и способов обеспечивает повышение прочности гранул, удовлетворяющее современным требованиям, лишь при введении добавки в значительном количестве (в основном, около 0,5% и выше). Введение таких количеств этих добавок и равномерное распределение их в массе карбамида, во-первых, затруднительно в промышленных условиях в связи с низкой вязкостью расплава карбамида и большой скоростью осаждения твердых частиц, и, во-вторых, чревато опасностью снижения основного качественного показателя карбамида - содержания азота - ниже конкурентоспособного уровня.

В предложенном составе ранее не известное совместное использование КФС и твердого инертного неорганического вещества, вводимого в незначительных количествах, обеспечивает высокую прочность гранул (1,2-1,5 кгс/гранулу). Предварительное введение твердого инертного неорганического вещества в КФС по предложенному способу повышает стабильность дисперсии, равномерность ее распределения в расплаве карбамида и, следовательно, постоянство высокой прочности гранул по всей массе произведенного удобрения, с незначительными отклонениями от средних величин.

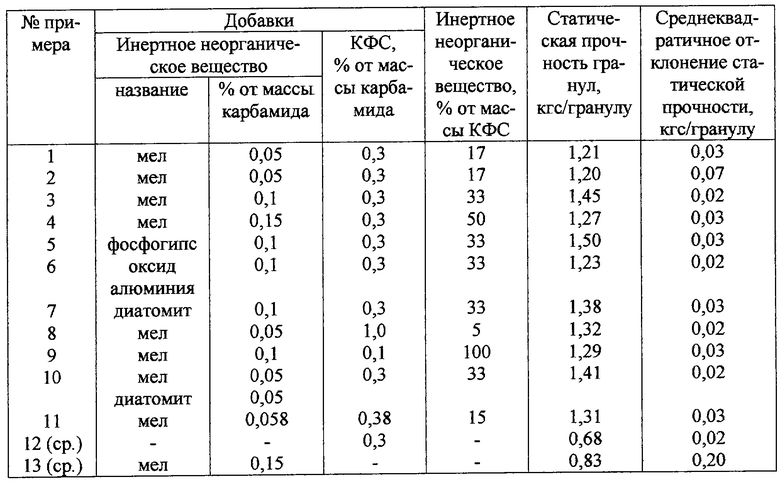

Сущность изобретения иллюстрируется приведенными ниже примерами. Примеры 1-11 иллюстрируют конкретное воплощение предложенного состава удобрения, примеры 1, 3-11 - также способа его получения. Примеры 12 и 13 являются сравнительными: пример 12 иллюстрирует получение состава, соответствующего прототипу, пример 13 - состава, содержащего твердое неорганическое вещество, но не содержащего КФС.

ПРИМЕР 1. К 60 мас. ч. карбамидоформальдегидного соединения (КФС), полученного взаимодействием карбамида с формальдегидом при мольном отношении 1:4,5, добавляют 10 мас. ч. порошкообразного мела и тщательно перемешивают до образования устойчивой дисперсии. 0,35 мас. ч. полученной дисперсии добавляют к 100 мас. ч. расплавленного карбамида, тщательно перемешивают, отбирают расплав с помощью капилляра и выпускают расплав из капилляра в резервуар с инертной высококипящей органической жидкостью, имеющей комнатную температуру. При падении в слое жидкости капли расплава затвердевают с образованием гранул. После окончательного охлаждения гранулы отделяют от жидкости, высушивают в токе воздуха, отбирают просеиванием фракцию с размером гранул в пределах 2,5-3,0 мм и определяют их статическую прочность по ГОСТ 2081-92, как среднее из 20 измерений. Состав, условия его получения и свойства по этому и последующим примерам приведены в таблице.

ПРИМЕР 2. Состав получают и испытывают аналогично примеру 1, с тем отличием, что КФС и мел раздельно добавляют к расплаву карбамида.

ПРИМЕРЫ 3-10. Состав получают и испытывают аналогично примеру 1, меняя количество и/или характер добавок.

ПРИМЕР 11. К 485 кг КФС, полученного взаимодействием карбамида с формальдегидом при мольном отношении 1:4,5, добавляют 74 кг измельченного технического мела с размером частиц 0,05-0,1 мм и тщательно перемешивают. Полученную дисперсию, продолжая ее постоянное перемешивание, вводят со скоростью 200 кг/ч в поток расплава карбамида (45600 кг/ч), полученный на установке карбамида путем выпаривания его водного раствора и поступающий в грануляционную башню. При разбрызгивании расплава во встречном потоке воздуха, подаваемого в башню, капли расплава затвердевают с образованием гранул, которые охлаждают в нижней части башни. Прочность гранул определяют так же, как в примере 1.

ПРИМЕР 12 (сравнительный). Состав получают и испытывают аналогично примеру 1, с тем отличием, что к расплаву карбамида добавляют только КФС, без мела.

ПРИМЕР 13 (сравнительный). Состав получают и испытывают аналогично примеру 1, с тем отличием, что к расплаву карбамида добавляют только мел, без КФС.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ | 2004 |

|

RU2275235C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ | 2001 |

|

RU2184103C1 |

| Способ получения органоминерального удобрения | 1990 |

|

SU1766895A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КАРБАМИДА И ГРАНУЛЯЦИОННАЯ БАШНЯ | 2004 |

|

RU2281270C1 |

| Способ получения комплексного азотного удобрения пролонгированного действия | 2023 |

|

RU2805182C1 |

| Способ получения медленнодействующего удобрения | 1985 |

|

SU1288179A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЛЕННОДЕЙСТВУЮЩИХ УДОБРЕНИЙ | 1990 |

|

RU2023710C1 |

| Способ получения модифицированного азотного удобрения | 1989 |

|

SU1661180A1 |

| Способ получения медленнодействующего удобрения | 1986 |

|

SU1433954A1 |

| Способ гуматизации минеральных удобрений | 2021 |

|

RU2767637C1 |

Заявленное изобретение относится к удобрению на основе карбамида. Состав удобрения включает в качестве основы карбамид и содержит 0,1-1,0 мас.% карбамидоформальдегидного соединения, а также 0,05-0,15 мас.% твердого инертного неорганического вещества. Указанное вещество может быть выбрано из группы, включающей карбонат кальция, сульфат кальция, оксид алюминия, диоксид кремния или их смеси, при этом карбамидоформальдегидное соединение содержит 2,5 моль формальдегида и более на 1 моль карбамида. Способ получения удобрения включает получение расплава карбамида, введение в расплав карбамидоформальдегидного соединения и последующее гранулирование расплава, причем в карбамидоформальдегидном соединении предварительно диспергируют твердое инертное неорганическое вещество в количестве 5-100% от массы карбамидоформальдегидного соединения. Гранулы имеют высокую прочность, постоянную по всей массе продукта. 2 с. и 5 з.п. ф-лы, 1 табл.

Инертное неорганическое вещество 0,05 - 0,15

Карбамидоформальдегидное соединение 0,1 - 1,0

Карбамид Остальное

| Способ получения свободносыпучего карбамида | 1984 |

|

SU1263688A1 |

Авторы

Даты

2004-03-20—Публикация

2003-04-21—Подача