Изобретение относится к производству удобрений с регулируемой скоростью выделения питательных веществ в почву и содержащих полимеры.

Известен способ получения МДУ, заключающийся в введении в плав удобрения перед гранулированием неорганических добавок, диспергирование в органический хладагент, нанесении на полученные гранулы раствора полимера и последующей сушке полимерного покрытия. Однако длительная стадия сушки и сложный процесс рекуперации больших количеств растворителя усложняет процесс и затрудняет контроль за качеством полимерного покрытия. К недостатку данного способа можно отнести наличие на поверхности гранул микрокапель застывшего удобрения и кристаллов неорганических добавок, которые повышают дефектность гранул и соответственно приводят к увеличению количества необходимого для их полного укрытия полимера [1].

Целью изобретения является упрощение процесса получения МДУ, снижение дефектности гранул и уменьшение расхода полимера.

Цель достигается тем, что диспергирование расплава удобрения с введенными в него структурирующими добавками осуществляют в хладагент, в качестве которого используют 1-5 мас.% растворы полиолефинов или виниловых полимеров, или их хлорпроизводных в органических растворителях. При отделении гранул растворитель испаряется за счет аккумулированного гранулой тепла, его регенерируют конденсацией и возвращают в производственную схему. В результате на поверхности гранул остается полимерная пленка островкового характера, которая фиксируется в основном на дефектах поверхности, маскируя и сглаживая микрорельеф гранул. Полученные гранулы с островковой пленкой обрабатывают парами мономеров или их смесей в условиях ионизирующего излучения. Пары мономера сорбируются поверхностью гранул и полимером, находящимся на поверхности, и полимеризуются под действием излучения, соединяя островковую пленку в сплошное полимерное покрытие.

В качестве структурирующей добавки используют неорганические соли или оксиды, или гидроксиды, или их смеси, плавящиеся при температуре выше температуры плавления удобрения. Добавки предварительно смешивают с частью удобрения в виде твердого продукта в соотношении от 1:1 до 1:5 при одновременном измельчении до тонкодисперсного состояния (20-60 мкн) или расплава, или раствора концентрацией 60-90 мас.%. Добавками служат гипс или фосфогипс, или каустический магнезит, или смесь каустического магнезита с оксидом железа в соотношении от 10:1 до 30:1, или нитрат калия, или сульфат калия, или карбонат кальция, или бентонит, или вермикулит, или NPK-удобрение состава 1:1:1, или бормагниевая руда (состава, мас.%: В2O3 9-18; MgO 6-13; Ca 12,9-26,3; SiO2 2,6-6,3; Fe2O30,23-0,64; Al2O3 0,45-1,0; K2O 0-1; Na2O 0-5; H2O 7,2-13,0; (SO4)2-20-27; (CO3)2- 2,1-3,1; (Cl)- 0-0,1).

В качестве хладагентов при гранулировании используют 1-5 мас.% растворы полиолефинов (например: полиэтилен (ПЭ), полипропилен (ПП) или виниловых полимеров (например: полистирол (ПСт), поливинилацетат (ПВА), эфиры акриловой и метакриловой кислот), или их хлорпроизводных (например: поливинилхлорид (ПВХ), поливинилиденхлорид (ПВДХ) в органических растворителях (например: четыреххлористый углерод (CCl4), циклогексан, изооктан, n-ксилол, уайт-спирит, ацетон, тетрагидрофуран (ТГФ) и т.п.).

Верхний предел среднего размера частиц структурирующей добавки (60 мкн) связан с необходимостью исключить засорение фильтров плава и отверстий статических диспергаторов, а нижний (20 мкн) - со сложностью организации более тонкого помола.

Верхний предел концентрации раствора полимеров (5 мас.%) определяется их растворимостью и вязкостью полученного раствора, определяющей возможность гранулирования капель расплава удобрения, а нижний (1 мас.%) - затратами на регенерацию возрастающего количества растворителя и плотностью островковых образований на поверхности гранул.

П р и м е р 1. В расплав аммиачной селитры (АС), перегретый на 5-10оС, вводят 0,5 мас. % кристаллического гипса в виде мелкодисперсного порошка (20-60 мкн), смешанного при измельчении с удобрением в соотношении 1:1. Расплав диспергируют в 1 мас.% раствор ПСт в ацетоне, при температуре, близкой к температуре его кипения. Получают сферические гранулы диаметром 3-5 мм, прочностью 3200 г/гранулу, 93% которых не имеют усадочных каналов на поверхности. Гранулы отделяют на сите от раствора. Испарившийся за счет аккумулированного тепла растворитель через обратный холодильник возвращается в схему грануляционной установки. Полученные гранулы обрабатывают 3 ч парами метилметакрилата (ММА) при 50оС и давлении 100 мм рт.ст. в условиях ионизирующего излучения при мощности дозы 1 Мрад/ч. Полученный продукт покрыт ровным слоем полиметилметакрилата (ПММА) толщиной 6% от веса удобрения. Капсулированный продукт имеет время растворения половины навески массой 0,3 г в 250 мл воды при температуре 22оС t 0,5 = 30 сут.

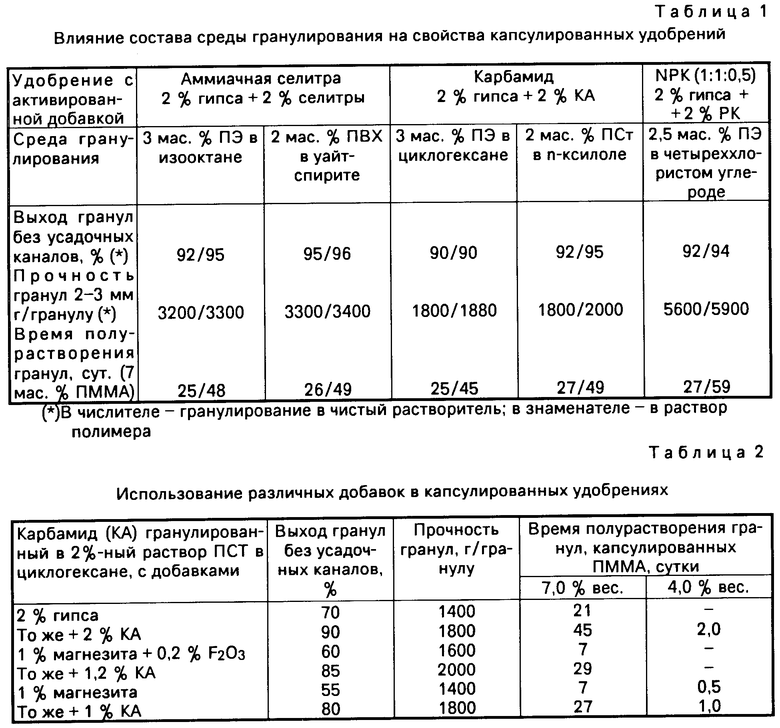

П р и м е р 2. В качестве удобрения используют кроме АС карбамид (КА) и NPK-удобрение. В качестве среды гранулирования 1-5 мас.% растворы полиолефинов или виниловых мономеров, или их хлорпроизводных в органических растворителях (табл.1).

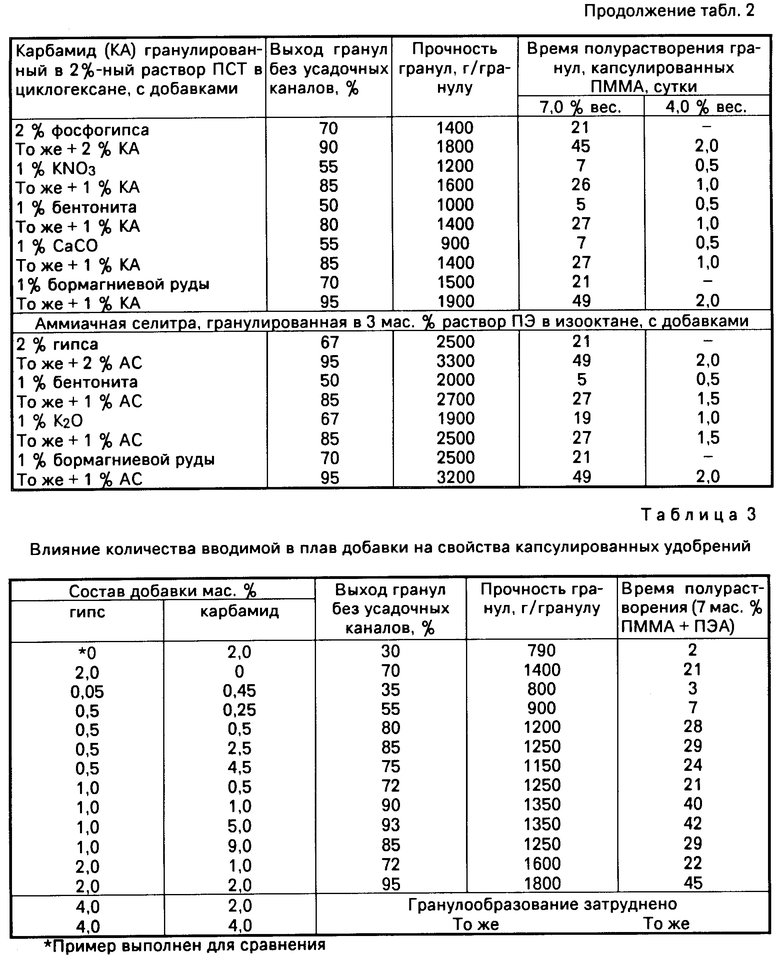

В качестве структурирующих добавок кроме гипса использовали фосфогипс или каустический магнезит, или смесь каустического магнезита с оксидом железа в соотношении от 10:1 до 30:1, или нитрат калия, или сульфат калия, или карбонат кальция, или бентонит, или вермикулит, или NPK-удобрение состава 1: 1:1, или бормагниевую руду (состава, мас.%: B2O39-18; MgO 6-13; Ca 12,9-26,3; SiO2 2,6-6,3; Fe2O3 0,23-0,64; Al2O30,45-1,0; K2O 0-1; Na2O 0-5; H2O 7,2-13,0; (SO4)2- 20-27; (CO3)2-2,1-3,1; (Cl)- 0-0,1) (табл.2).

Оптимальное количество структурирующей добавки равно 0,5-2,0% от веса удобрения (табл.3).

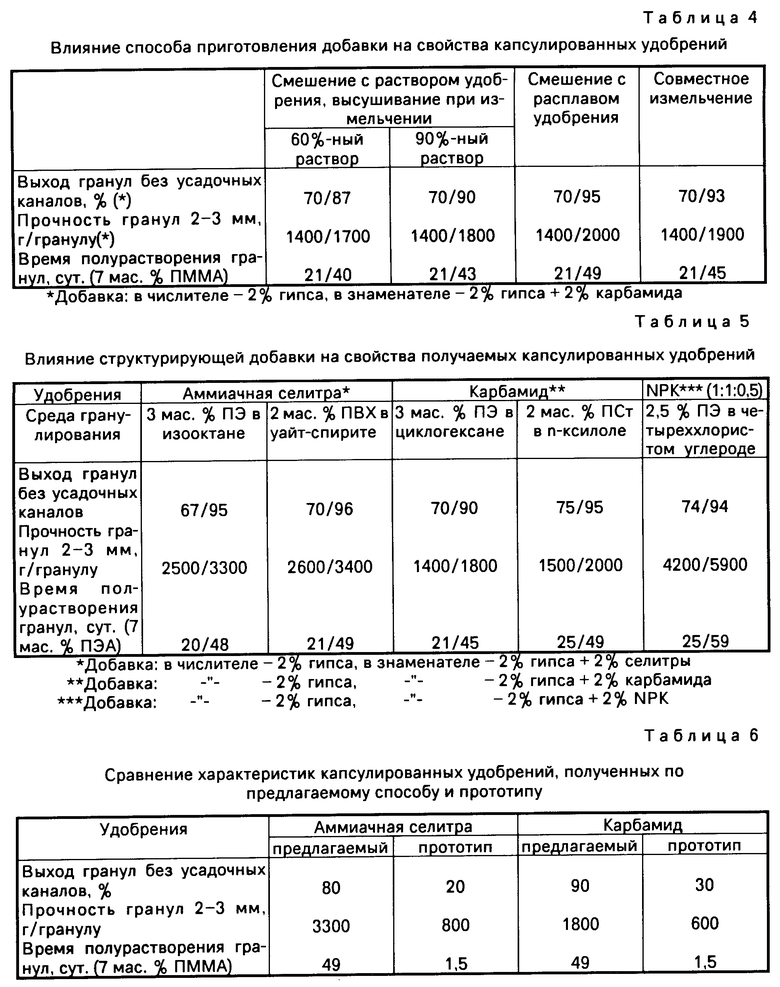

Добавку смешивают при измельчении с удобрением или его расплавом, или его раствором в соотношении от 1:1 до 1:5 (табл.4,5).

Для капсулирования использовали полиметилметакрилат (ПММА), полиэтилакрилат (ПЭА) или их смесь между собой (ПММА+ПЭА).

Из табл. 1-5 видно, что гранулирование в раствор полимера обеспечивает повышение качества капсулированных удобрений и снижение расхода мономера при фиксированном времени полурастворения.

Сравнение характеристик капсулированных удобрений/ полученных по предлагаемому способу и прототипу/ даны в табл.6.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медленнодействующего азотсодержащего удобрения | 1989 |

|

SU1680680A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 1991 |

|

RU2023711C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИАКРИЛАМИДА | 1992 |

|

RU2043997C1 |

| ТЕРМОСТОЙКИЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2123374C1 |

| Способ получения медленнодействующего удобрения | 1989 |

|

SU1699987A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЗОМЕТИНОВ | 1996 |

|

RU2128673C1 |

| Способ получения медленнодействующего удобрения | 1985 |

|

SU1288179A1 |

| РАСТВОРИМЫЕ ФОТОПРОВОДЯЩИЕ ПОЛИИМИДЫ | 1996 |

|

RU2124530C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОЛИМЕРНЫХ МЕМБРАН | 1994 |

|

RU2104761C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИИМИДНОГО АНТИАДГЕЗИОННОГО ПОКРЫТИЯ | 1992 |

|

RU2021296C1 |

Гранулированное медленнодействующее удобрение получают введением в исходный расплав перед гранулированием тонкодисперсной минеральной добавки в виде неорганических солей или окислов, или гидроксидов, или их смесей, плавящихся при температуре выше температуры плавления удобрения и предварительно смешанных в соотношении от 1 : 1 до 1 : 5 при одновременном измельчении до тонкодисперсного состояния 20 - 60 мкм. Смесь вводят в органическую среду, состоящую из смеси хладагента с 1 - 5 мас.%: полиолефинов или виниловых полимеров, или их хлорпроизводных, нанесение полимерного покрытия осуществляют обработкой гранул парами мономеров или их смесей в условиях ионизирующего излучения. 4 з.п.ф-лы, 6 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения медленнодействующего удобрения | 1985 |

|

SU1288179A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1994-11-30—Публикация

1990-12-26—Подача