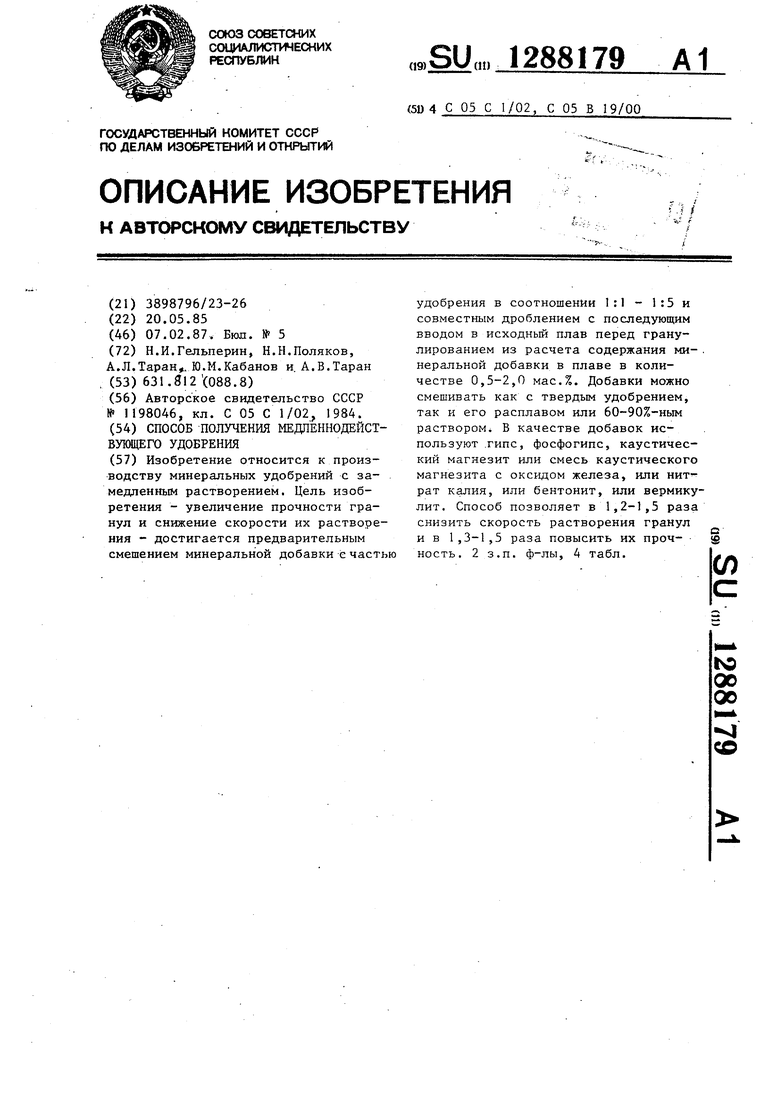

Изобретение относится к производству минеральных удобрений с замедленным растворением полезного вещест- Йа,применяемым в сельском хозяйстве.

Цель изобретения - увеличение ПРОЧНОСТИ гранул и снижение скорости их растворения.

Способ осуществляют следующим образом.

В расплав минерального удобрения, перегретый на 5-10 С, вводят добавку в виде мелкокристаллического порошка с размером частиц 20-40 мкм, состоящую из 0,5-2,0% кристаллического гипса, фосфогипса, каустического магнезита, смеси порошков каустического магнезита и оксида железа III в соотноию- нии 10:1 - 30;1, хлорида или нитрата калия, карбоната кальция, бентонита 1-ши других применяемых в промышленности одификаторов, смешанных при измельчении с удобрением или его расплавом, или раствором в соотношениях

°. - 1:5, Плав диспергируют в орга ническую среду (гексан, гептан изо- октан, керосин, машинное масло, фре- циклогексан) или гранулируют на воздухе. Получают гранулы диаметром 3-4 мм с гладкой, блестящей по- верхностью, с прочностью 1500 - 4500 г/гранулу, 90-100% которых не имеют усадочных каналов. Гранулы покрывают полимерным покрытием из полиэтилена в количестве 150-4,0% объ- ема гранул. Получают удобрение, время растворения половины навески которого в проточной ячейке составляет 8-20 сут соответственно,

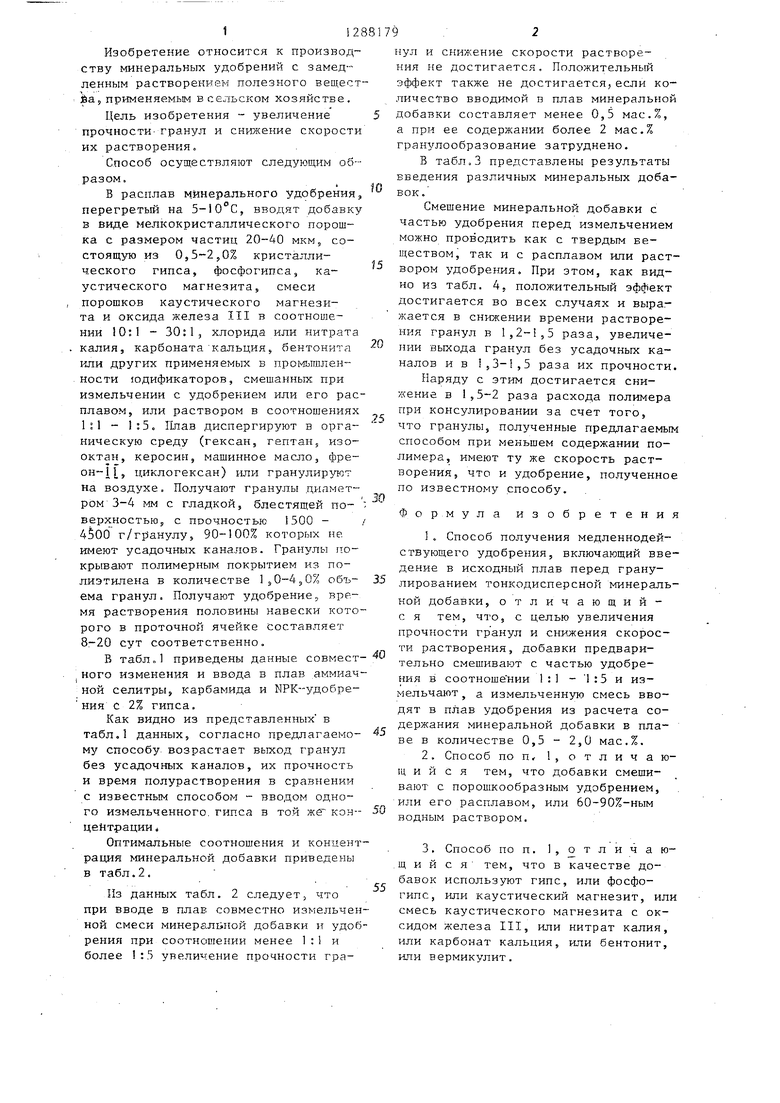

В табл„1 приведены данные совмест ного изменения и ввода в плав аммиачной селитры, карбамида и КРК-удобре- НИН с 2% гипса.

Как видно из представленных в табл,1 данных, согласно предлагаемо му способ возрастает выход гранул без усадочных каналов, их прочность и время полурастворения в сравнении с известным способом - вводом одного измельченного, гипса в той же кон цеНтрации

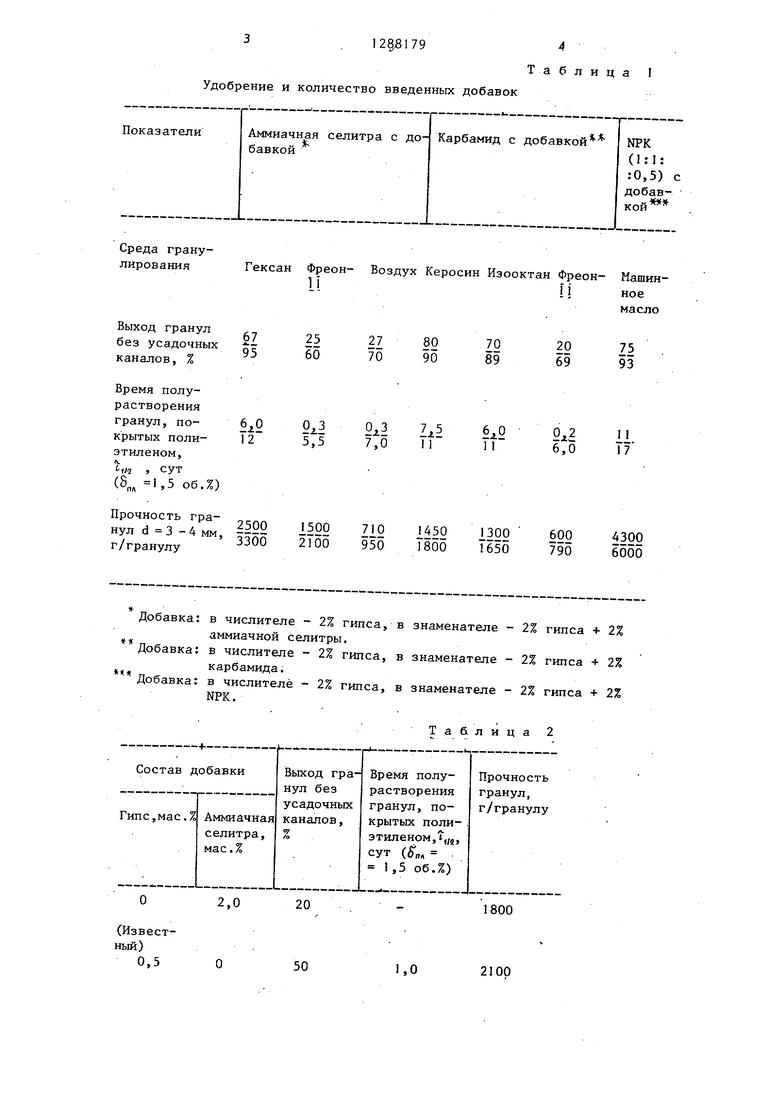

Оптимальные соотношения и конценрация минеральной добавки приведены в табл.2.

Из данных табл. 2 следует, что при вводе в плав совместно измельченой смеси минеральной добавки и удорения при соотногаении менее 1: и более :5 увеличение прочности гра

5

нул и снижение скорости растворения не достигается. Положительный эффект также не достигается,если количество вводимой в плав минеральной добавки составляет менее 0,5 мас.%, а при ее содержании более 2 мас.% гранулообразование затруднено.

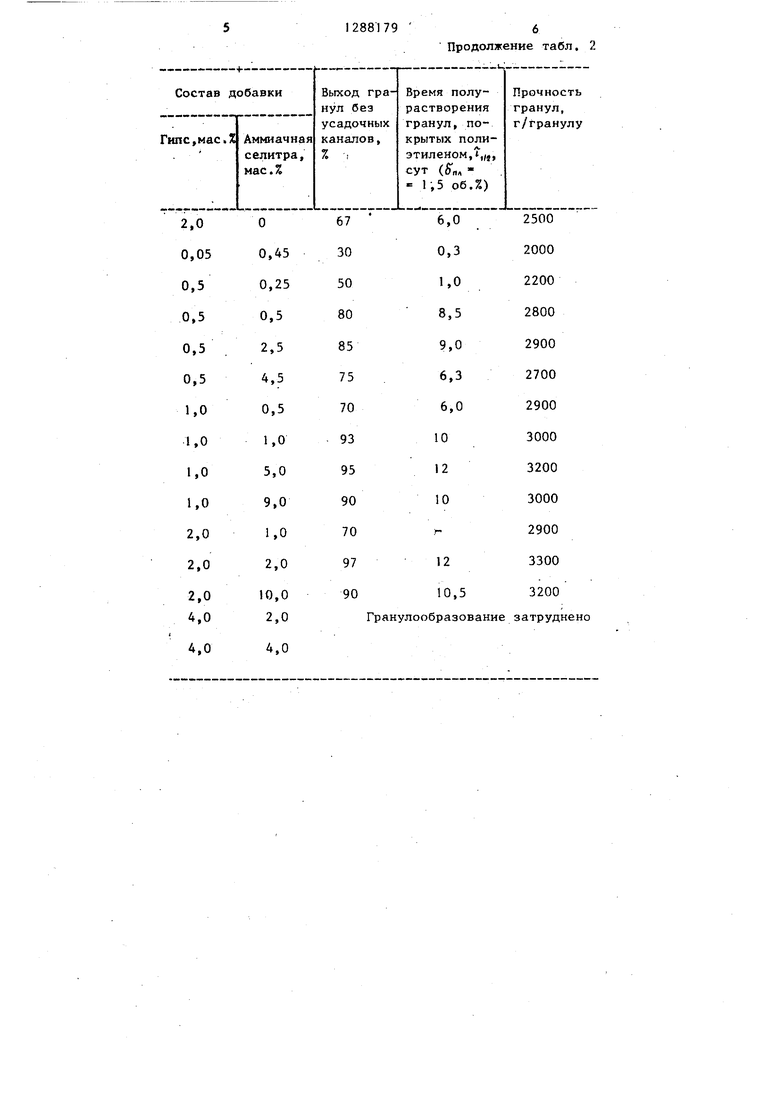

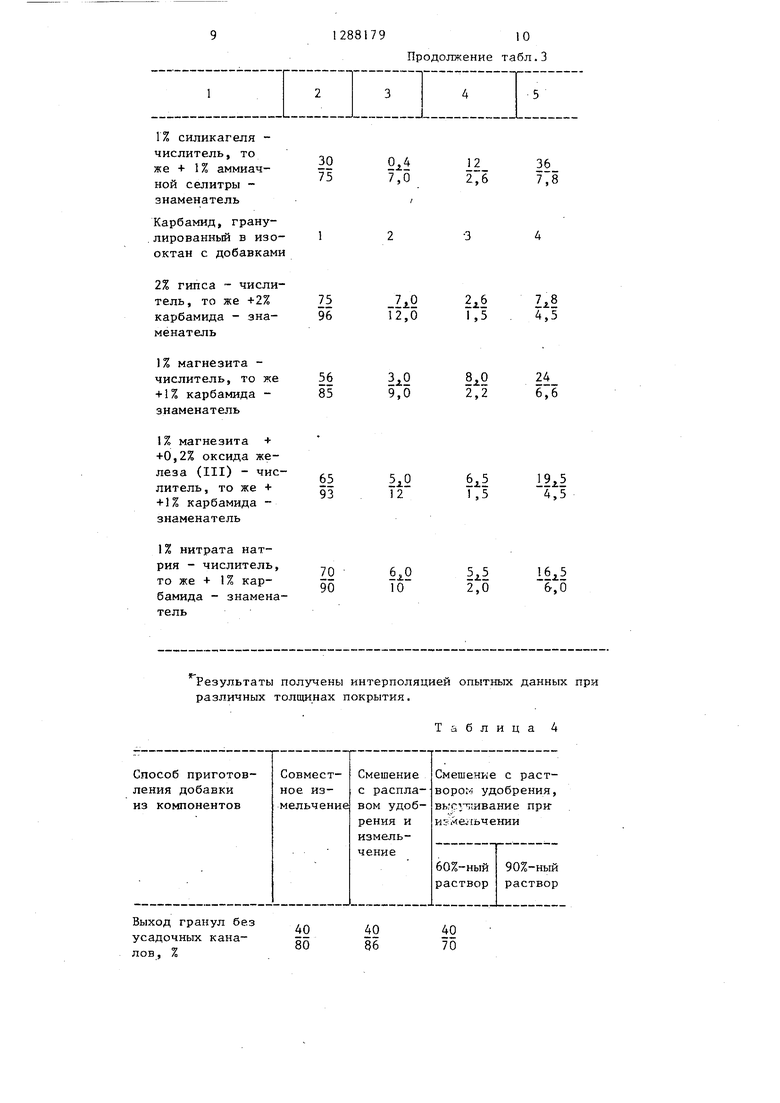

В табл.3 представлены результаты введения различных минеральных добавок.

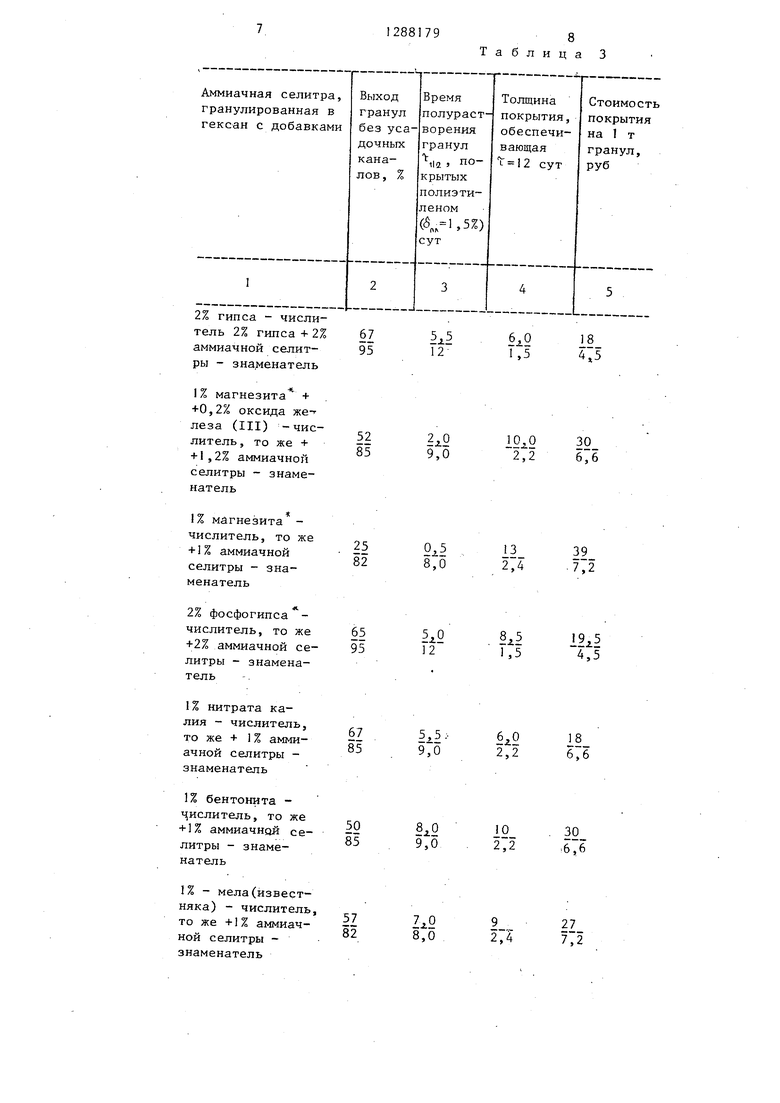

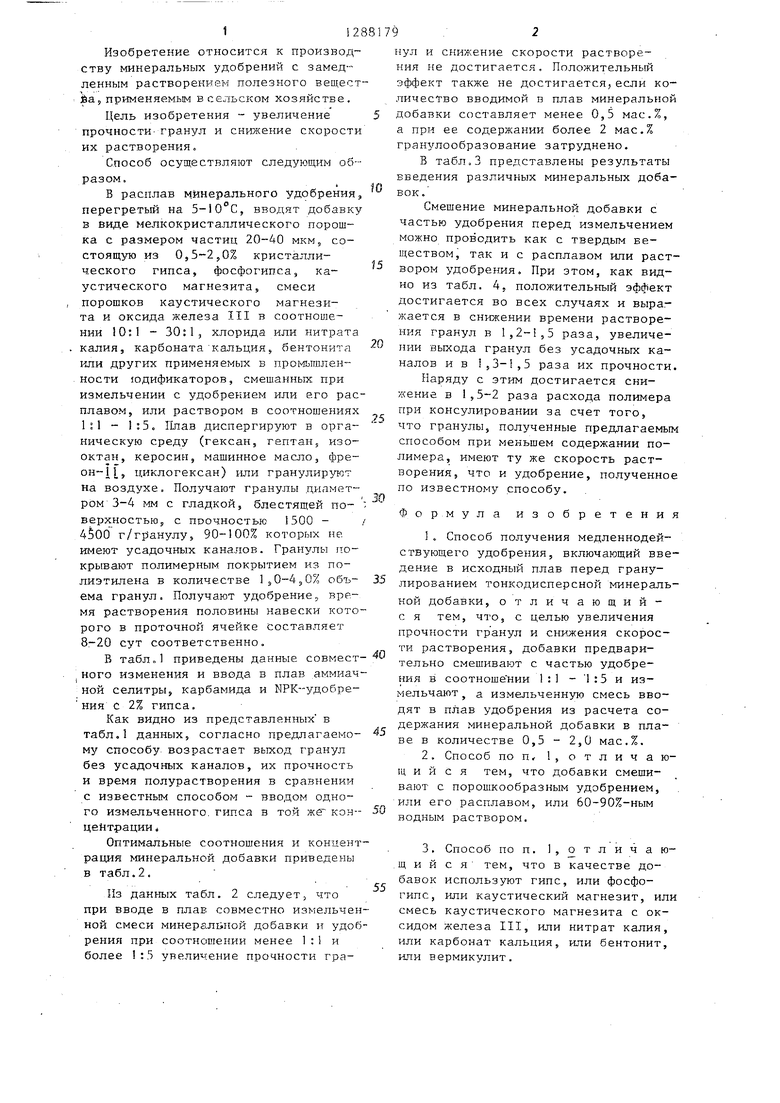

Смешение минеральной добавки с частью удобрения перед измельчением можно проводить как с твердым веществом, так и с расплавом или раствором удобрения. При зтом, как видно из табл. 4, положительный зффект достигается во всех случаях и выражается в снижении времени растворения гранул в 1,2-1,5 раза, увеличении выхода гранул без усадочных каналов и в 1,3-1,5 раза их прочности.

Наряду с этим достигается снижение в 1,5-2 раза расхода полимера при консулировании за счет того,

что гранулы, полученные предлагаемым способом при меньшем содержании полимера, имеют ту же скорость растворения, что и удобрение, полученное по известному способу.

0

Ф

ормула изобретения

1.Способ получения медленнодействующего удобрения, включающий введение в исходный плав перед гранулированием тонкодисперсной минеральной добавки, отличающийс я тем, что, с целью увеличения прочности гранул и снижения скорости растворения, добавки предварительно смешивают с частью удобрения в соотноше нии 1:1 - 1 :5 и измельчают , а измельченную смесь вводят в плав удобрения из расчета содержания минеральной добавки в плаве в количестве 0,5 - 2,0 мас.%.

2.Способ по п, 1, о т л и ч а ю щ и и с я тем, что добавки смешивают с порошкообразным удобрением, или его расплавом, или 60-90%-ным водным раствором.

3.Способ по п. 1, о т л и ч а ю ,щ и и с я тем, что в качестве добавок используют гипс, или фосфо- гипс, или каустический магнезит, ил смесь каустического магнезита с оксидом железа III, или нитрат калия, или карбонат кальция, или бентонит, или вермикулит.

Удобрение и количество введенных добавок

Показатели

Аммиачная селитра с до- бавкой

Среда гранулирования

Гексан Фреон- Воздух Керосин Изооктан Фреон- Машин1 iг i нов

Добавка: в числителе - 2% гипса, в знаменателе - 2% гипса + 2%

аммиачной селитры. Добавка: в числителе - 2% гипса, в знаменателе - 2% гипса + 2%

карбамида. Добавка: в числителе - 2% гипса, в знаменателе - 2% гипса + 2%

NPK.

Таблица 2

2,0

20

50

Таблица I

с добавкой

NPK (1:1: :0,5) с

добавкой

1800

1,0

2100

Продолжение табл. 2

2% гипса - числитель 27, гипса + 2% аммиачной селитры - зна,менатель

1 % магнезита + +0,2% оксида же- леза (III) -числитель , то же + +1,2% аммиачной селитры - знаменатель

1% мйгнезита - числитель, то же +1 % аммиачной селитры - знаменатель

2% фосфогипса - числитель, то же +2% аммиачной селитры - знаменатель

1 % нитрата калия - числитель, то же + 1 % аммиачной селитры - знаменатель

1% бентонита - 1 ислитель, то же +1% аммиачной селитры - знаменатель

1% - мела(известняка) - числитель, то же +1% аммиачной селитры - знаменатель

12

1,5

18

5.5

2лО 9,0

2,2

30

6,6

8,0

П

2,4

39 7,2

12

1,5

4,5

9,0

2,2

18 6,6

9,0

272

30

-6,6

8,0

9

2,4

27 7,2

1% силикагеля - числитель, то же + 1 % аммиачной селитры - зиаменатель

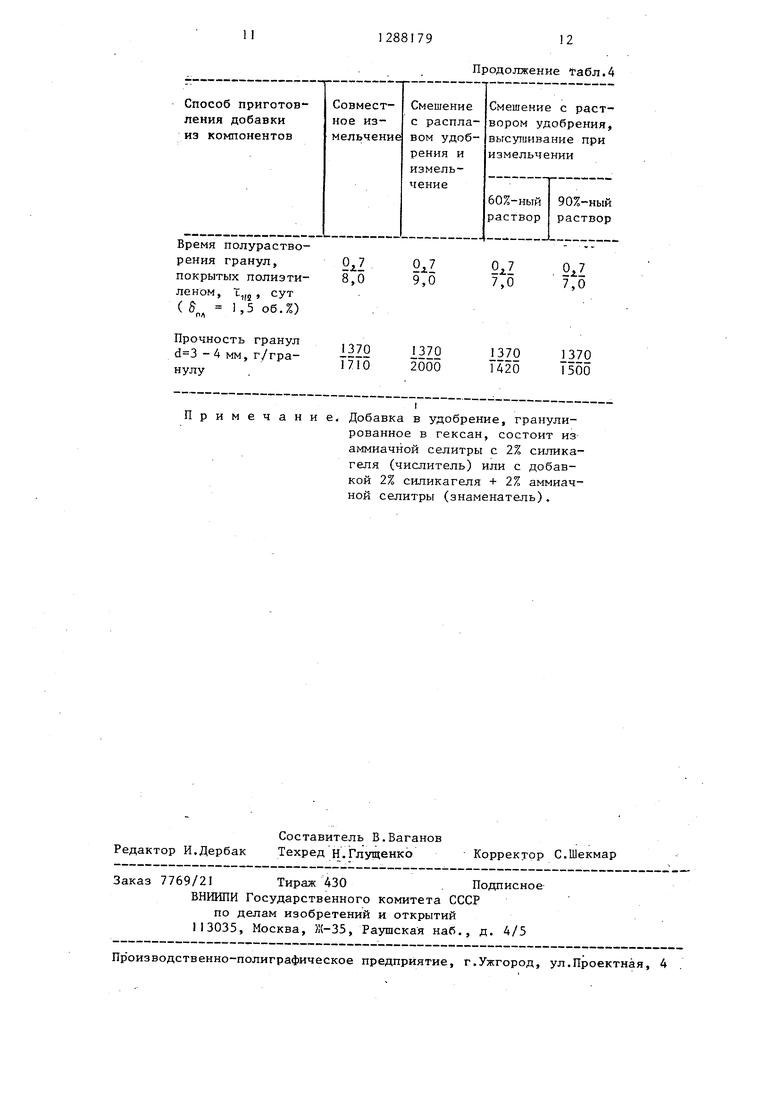

Карбамид, гранулированный в изо- октан с добавками

2% гипса числитель, то же +2% карбамида - знаменатель

1% магнезита - числитель, то же +1% карбамида - знаменатель

1 % магнезита + +0,2% оксида железа (III) - числитель, то же + + 1 % карбамида - знаменатель

1% нитрата натрия - числитель, то же + 1% карбамида - знаменатель

Результаты получены интерполяцией опытных данных при различных толщинах покрытия.

Таблица 4

Выход гранул без усадочных каналов, %

40 80

2,6

36 7,8

1.5

4,5

8,,0 2,2

24 6,6

§i5 1,5

4,5

2,0

6,0

40 86

40 70

Время полурастворения гранул, покрытых полиэтиленом, t,,j, сут ( S 1,5 об.%)

Примечание.

Редактор И.Дербак

Составитель В.Ваганов

Техред Н.Глущенко Корректор С.Шекмар

Заказ 7769/21 Тираж 430. Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Пр оизводственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Продолжение табл.4

OzZ 7,0

7,0

Добавка в удобрение, гранулированное в гексан, состоит из аммиачной селитры с 2% силика- гепя (числитель) или с добавкой 2% силикагеля + 2% аммиачной селитры (знаменатель).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медленнодействующего удобрения | 1984 |

|

SU1198046A1 |

| Способ получения медленнодействующего азотсодержащего удобрения | 1989 |

|

SU1680680A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЛЕННОДЕЙСТВУЮЩИХ УДОБРЕНИЙ | 1990 |

|

RU2023710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 1991 |

|

RU2023711C1 |

| Способ получения медленнодействующего удобрения | 1986 |

|

SU1433954A1 |

| Способ получения медленнодействующего удобрения | 1989 |

|

SU1699987A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СЛОЖНОГО МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2009 |

|

RU2407721C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АЗОТНО-СУЛЬФАТНОГО УДОБРЕНИЯ | 2010 |

|

RU2433984C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 2007 |

|

RU2367638C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ПОРИСТОЙ АММИАЧНОЙ СЕЛИТРЫ | 2015 |

|

RU2599170C2 |

Изобретение относится к производству минеральных удобрений с замедленным растворением. Цель изобретения - увеличение прочности гранул и снижение скорости их растворения - достигается предварительным смешением минеральной добавки с частью удобрения в соотношении 1:1 - 1:5 и совместным дроблением с последующим вводом в исходньй плав перед гранулированием из расчета содержания ми- . неральной добавки в плаве в количестве 0,5-2,0 мас.%. Добавки можно смешивать как с твердым удобрением, так и его расплавом или 60-90%-ным раствором В качестве добавок используют .гипс, фосфогипс, каустический магнезит или смесь каустического магнезита с оксидом железа, или нит рат калия, или бентонит, или вермикулит. Способ позволяет в 1,2-1,5 раза снизить скорость растворения гранул и в 1,3-1,5 раза повысить их прочность. 2 з.п. ф-лы, 4 табл. (Л ю 00 00 со

| Способ получения медленнодействующего удобрения | 1984 |

|

SU1198046A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-02-07—Публикация

1985-05-20—Подача