Изобретение относится к области металлургии и может быть использовано при модифицировании (графитизации) доменного передельного чугуна, предназначенного для переплавки в чугунолитейных цехах при производстве металлургического и машиностроительного литья.

Известен способ производства модифицированного передельного чугуна путем ввода дробленого ферросилиция в жидкий чугун на желобе при выпуске из доменной печи (см. Мишин П.П., Кошелева С.А., Петров Г.Б. и др. Производство высококачественного чугуна для машиностроения.-М.: Металлургия, 1983, 40 с.). Однако этот способ неэффективен, т.к. в этом случае эффект графитизации чугуна ни в чушковом чугуне, ни при последующем повторном переплаве не сохраняется. В данном случае при повторном переплаве чугун ведет себя аналогично обычному доменному литейному или передельному чугуну, сохраняя ряд отрицательных наследственных свойств, в частности склонность к отбелу, что делает его в ряде случаев малопригодным для использования при производстве литья, особенно тонкостенного и кокильного. По этой причине данный способ применяют на практике только для легирования чугуна кремнием, т.е. для получения синтетического литейного чугуна.

Наиболее близким к предлагаемому, принятый нами за прототип, является способ производства графитизированного передельного чугуна литейного класса, включающий ввод в жидкий чугун ферросилиция перед и в процессе разливки в чушки (патент России №2093586, кл. C 21 C 1/10, опубл. 20.10.1997 г.).

По этому способу расход ферросилиция, вводимого в жидкий чугун для его графитизации, устанавливают в зависимости только от содержания кремния и марганца в исходном чугуне.

Однако данный способ малоэффективен при графитизации высокоуглеродистого низкомарганцовистого передельного чугуна, содержащего менее 0,5% марганца, т.к. в этом случае на процесс графитизации чугуна более существенное влияние наряду с кремнием оказывает углерод, а оптимальный расход графитизатора определяется углеродным эквивалентом.

По этой причине обработка по известному способу указанного выше передельного чугуна не обеспечивает стабильных значений механических свойств и микроструктуры чугуна (в частности, формы и характера распределения графита) после графитизирующей обработки. В структуре чушек чугуна появляется цементит, что является причиной склонности к отбелу чугуна при повторном переплаве. Это является существенным недостатком известного способа.

В основу настоящего изобретения поставлена техническая задача усовершенствовать способ производства графитизированного передельного чугуна литейного класса за счет корректировки технологии внепечной обработки чугуна графитизирущими добавками при разливке в чушки с целью получения графитизированной структуры в чушке и сохранение этого эффекта в чугуне при его повторном переплаве. Это позволит практически полностью исключить отбел чугуна и повысить его физико-механические свойства, т.е. повлиять на положительную наследственность чугуна.

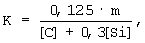

Поставленная задача решается тем, что по известному способу производства графитизированного передельного чугуна литейного класса, включающему ввод в жидкий чугун ферросилиция перед и в процессе разливки в чушки, ферросилиций вводят под уровень металла при температуре чугуна 1330...1400°С, а его расход устанавливают в зависимости от содержания углерода и кремния в чугуне из соотношения

где 0,125 - постоянный эмпирический коэффициент, кг/т;

К - расход ферросилиция, кг/т чугуна;

m - содержание кремния в ферросилиции, %;

[с], [Si]- соответственно содержание углерода и кремния в чугуне, %.

Причинно-следственная связь между совокупностью всех существенных признаков изобретения и достигаемым техническим результатом заключается в том, что только использование всех заявленных признаков технологического процесса и указанных соотношений расхода графитизатора позволит получить графитизированную структуру в чушке и сохранить этот эффект в чугуне при его повторном переплаве, что подтверждают приведенные ниже исследования.

Обеспечение графитизированной структуры в чушке маломарганцовистого передельного чугуна и сохранение этого положительного эффекта в чугуне при его повторном переплаве достигается за счет ввода графитизатора (ферросилиция) под уровень металла на заданную глубину, дифференцированного удельного расхода графитизатора на обработку в зависимости от содержания углерода и кремния в чугуне и оптимальной температуры чугуна перед обработкой.

Для отработки оптимальных параметров способа проводили специальные эксперименты в лабораторных и промышленных условиях.

Графитизирущей обработке подвергали маломарганцовистый доменный передельный чугун с содержанием углерода 4,0...4,8%, кремния 0,50...1,0% и марганца 0,25...0,45%. Отработку проводили в ковшах, масса чугуна в ковше составила при проведении лабораторных экспериментов 1,2...1,5 т и промышленных 65...75 т. Для сохранения эффекта графитизации обработку чугуна производили непосредственно перед и в процессе разливки в чушки. В качестве графитизирующего модификатора использовали ферросилиций марки ФСи 75. который вводили в чугун в виде порошковой проволоки посредством трайб-аппарата или в дробленом виде из расходного бункера. Порошковую проволоку вводили под уровень металла на максимально возможную глубину. Дробленый ферросилиций подавали на поверхность чугуна в ковше или на струю металла в процессе разливки в чушки.

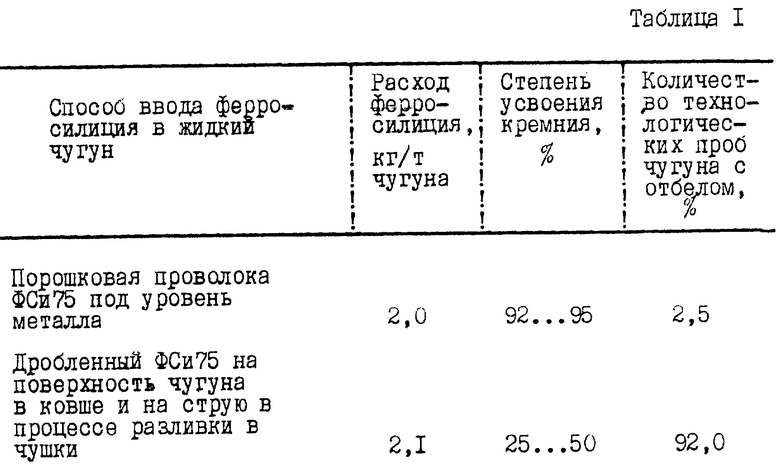

В лабораторных условиях отрабатывали только способ ввода графитизатора в жидкий чугун. Полученные результаты приведены в табл. 1.

Как следует из данных табл. 1. максимальный положительный эффект графитизации чугуна достигается только при вводе ферросилиция под уровень металла. При подаче графитизатора на поверхность чугуна в ковше или на струю металла степень усвоения кремния нестабильная и низкая, а эффект графитизации чугуна практически отсутствует. Об этом свидетельствует высокий уровень технологических проб с отбелом (92%).

В дальнейшем при отработке оптимальных параметров технологического процесса в промышленных условиях графитизатор (ферросилиций) вводили в чугун в виде порошковой проволоки под уровень металла в ковше на глубину не менее 1,5 м.

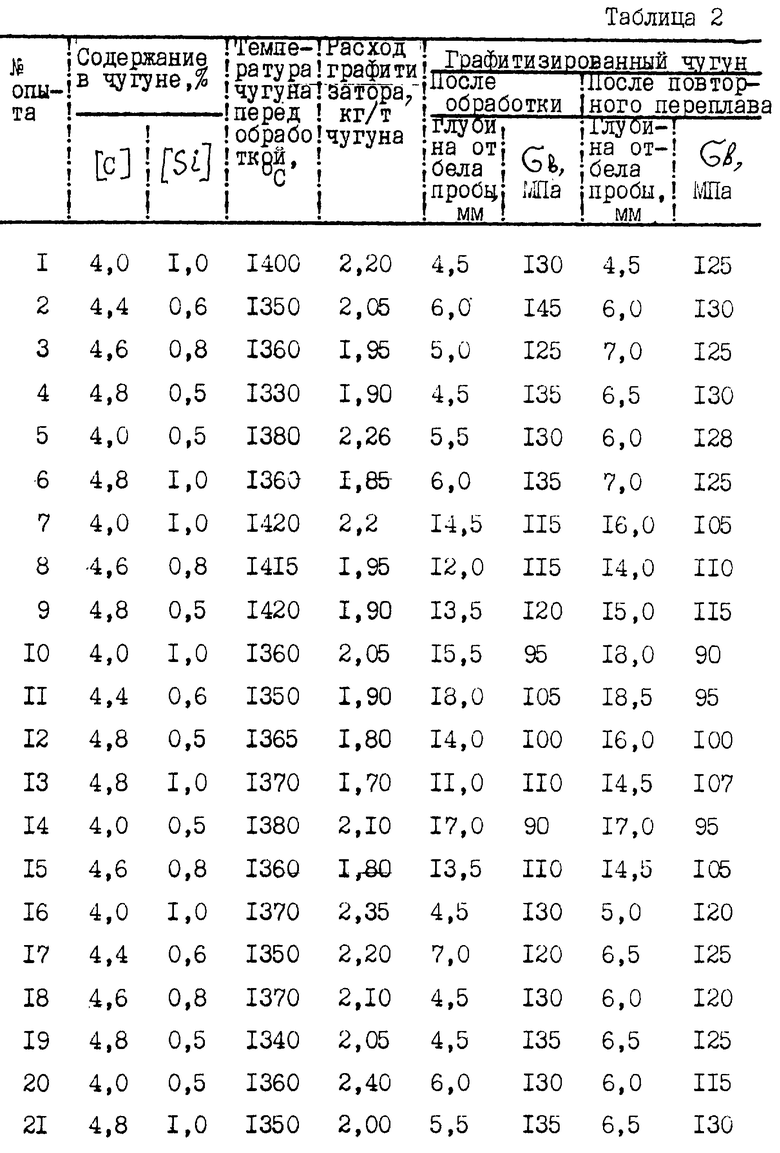

Удельный расход ферросилиция на обработку изменяли в пределах 1,7...2,4 кг на тонну чугуна. Чугун обрабатывали при его температуре в пределах 1330...1420°C.

В процессе разливки чугуна в чушки и после повторного переплава графитизированного чугуна отбирали стандартные клиновые пробы на отбел и пробы для механических испытаний. Повторный переплав графитизированного чугуна осуществляли в индукционной электропечи. Полученные экспериментальные данные приведены в табл. 2.

Как следует из данных, приведенных в табл. 2, наибольший подозрительный эффект (минимальный отбел, более высокие механические свойства чугуна, меньший удельный расход графитизатора) достигается только при реализации способа в пределах параметров заявляемого изобретения (опыты 1...6).

При температуре обрабатываемого чугуна выше верхнего предела (выше 1400°С) склонность чугуна к отбелу возрастает, а механические свойства ухудшаются (опыты 7...9).

Обработку чугуна с температурой ниже 1330°С не производили, т.к. при этом ухудшаются условия технологического процесса разливки чугуна в чушки, снимется качество поверхности чушек.

При удельном расходе графитизатора (ферросилиция) на обработку меньше расчетного в соответствии с формулой изобретения значения эффект графитизации чугуна не достигается (опыты 10...15). При большем расходе ферросилиция на обработку положительный эффект графитизации чугуна не возрастает, т.е. положительные наследственные свойства чугуна при повторном переплаве не улучшаются. Однако в этом случае повышается удельный расход ферросилиция и ухудшаются экономические показатели процесса (опыты 16...21).

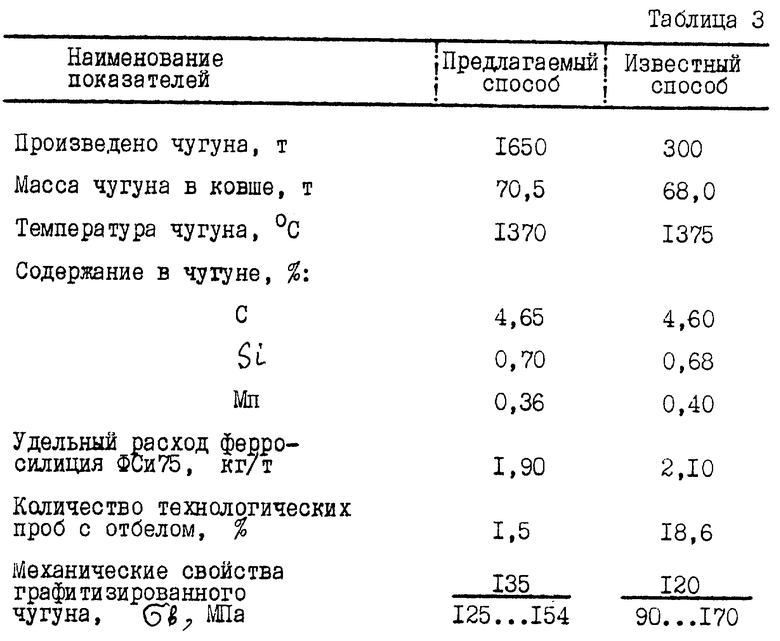

По предлагаемому способу в промышленных условиях произведено более 1500 т передельного маломарганцовистого графитизированного чугуна литейного класса. В табл. 3 приведены основные показатели производства промышленной партии чугуна по предлагаемому и известному способам.

Приведенные в табл. 3 данные показывают, что реализация предложенного способа производства графитизированного передельного чугуна литейного класса при прочих равных условиях практически полностью исключает склонность его к отбелу. обеспечивает стабильные и более высокие механические свойства при меньшем удельном расходе модификатора, что улучшает экономические показатели технологии. Использование графитизированного чугуна, произведенного по предлагаемому способу, обеспечивает высокое качество отливок, в том числе тонкостенных.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ГРАФИТИЗИРОВАННОГО ПЕРЕДЕЛЬНОГО ЧУГУНА ЛИТЕЙНОГО КЛАССА | 1995 |

|

RU2093586C1 |

| СПОСОБ ПРОИЗВОДСТВА СИНТЕТИЧЕСКОГО ГРАФИТИЗИРОВАННОГО ЧУГУНА | 2000 |

|

RU2186123C2 |

| ПЕРЕДЕЛЬНЫЙ ГРАФИТИЗИРОВАННЫЙ ЧУГУН | 1994 |

|

RU2082811C1 |

| Способ получения чугуна | 1989 |

|

SU1715851A1 |

| Способ модифицирования чугуна | 1979 |

|

SU836118A1 |

| Чугун для изложниц | 1989 |

|

SU1686022A1 |

| Чугун для изложниц | 1988 |

|

SU1675377A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С РАЗЛИЧНОЙ ФОРМОЙ ГРАФИТА | 2001 |

|

RU2181775C1 |

| ЧУГУН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2697134C1 |

| Способ модифицирования чугуна | 1977 |

|

SU595391A1 |

Изобретение относится к области металлургии и может быть использовано при модифицировании доменного передельного чугуна, предназначенного для переплавки в чугуннолитейных цехах при производстве металлургического и машиностроительного литья. В способе ферросилиций в виде порошковой проволоки вводят в жидкий чугун перед и в процессе разливки под уровень металла в ковше на глубину не менее 1,5 м при температуре 1330-1400°C. Устанавливают его удельный расход в зависимости от содержания углерода и кремния в чугуне. Изобретение позволяет усовершенствовать технологию производства графитизированного передельного чугуна литейного класса, содержащего менее 0,5% марганца, за счет корректировки технологии внепечной обработки чугуна графитизирующими добавками при разливке в чушки для получения графитизированной структуры в чушке и сохранения этого эффекта в чугуне при его повторном переплаве и практически полностью исключить отбел чугуна и повысить его физико-механические свойства, т.е. повлиять на положительную наследственность чугуна. 3 табл.

Способ производства графитизированного передельного чугуна литейного класса, содержащего менее 0,5% марганца, включающий ввод ферросилиция в виде порошковой проволоки в жидкий чугун перед и в процессе разливки под уровень металла в ковше при заданной температуре, отличающийся тем, что ферросилиций вводят на глубину не менее 1,5 м при температуре чугуна (1330 ÷ 1400)°С и устанавливают его удельный расход в зависимости от содержания углерода и кремния в чугуне из соотношения

где К - расход ферросилиция, кг/т чугуна;

m - содержание кремния в ферросилиции, %;

[С], [Si] - соответственно содержание углерода и кремния в чугуне, %;

0,125 - постоянный эмпирический коэффициент, кг/т.

| СПОСОБ ПРОИЗВОДСТВА ГРАФИТИЗИРОВАННОГО ПЕРЕДЕЛЬНОГО ЧУГУНА ЛИТЕЙНОГО КЛАССА | 1995 |

|

RU2093586C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2000 |

|

RU2156809C1 |

| GB 1037518, 28.03.1963 | |||

| СПОСОБ ПРЕОБРАЗОВАНИЯ ЗВУКОВЫХ СИГНАЛОВ В ИЗОБРАЖЕНИЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2015562C1 |

Авторы

Даты

2004-03-20—Публикация

2002-03-07—Подача