1

Изобретение относится к литейному производству и может найти примен ние в литейных цехах при производстве отливок из серого чугуна с повышенными прочностными характеристиками.

Наиболее распространенными модификаторами серого чугуна с пластинчатым графитом являются ферросилиций ФС-75 и силикокальций.

Первый очень легко усваивается металлом и применение размолотых его добавок в количестве до 0,5% не представляет особых трудностей. Использование силикокальция требует для полного растворения более высоких- температур жидкого чугуна и поэтому ограничивается литейными цехами, имеющими электроплавку чугуна или дуплекс-процесс.

Общим недостатком известных способов модифицирования чугуна ферросилицием, силикокальцием, а также редкоземельным модификатором или их комплексёи и является резкое ослабление или даже полное отсутствие модифицирующего эффекта при попытках модифицировать мАяиностроительные чугуны с повышенным содержанием крекния.

Известен способ, заключающийся в обработке жидкого доменного чугуна жидкой сталью, содержащей 0,15% С в количестве 7-15%. Время обработки металла во встряхивакием ковше 20 мин, затем в ковш добавляют 7 кг FeSi и 1,5 кг FeMn из расчета на 1 т расплава flj.

Добавление такого количества ста,Cли в доменный чугун неизбежно приводит к существенному изменению химического состава металла, т.е. к появлению новой, отличной от исходного чугуна композиции. При этом резко

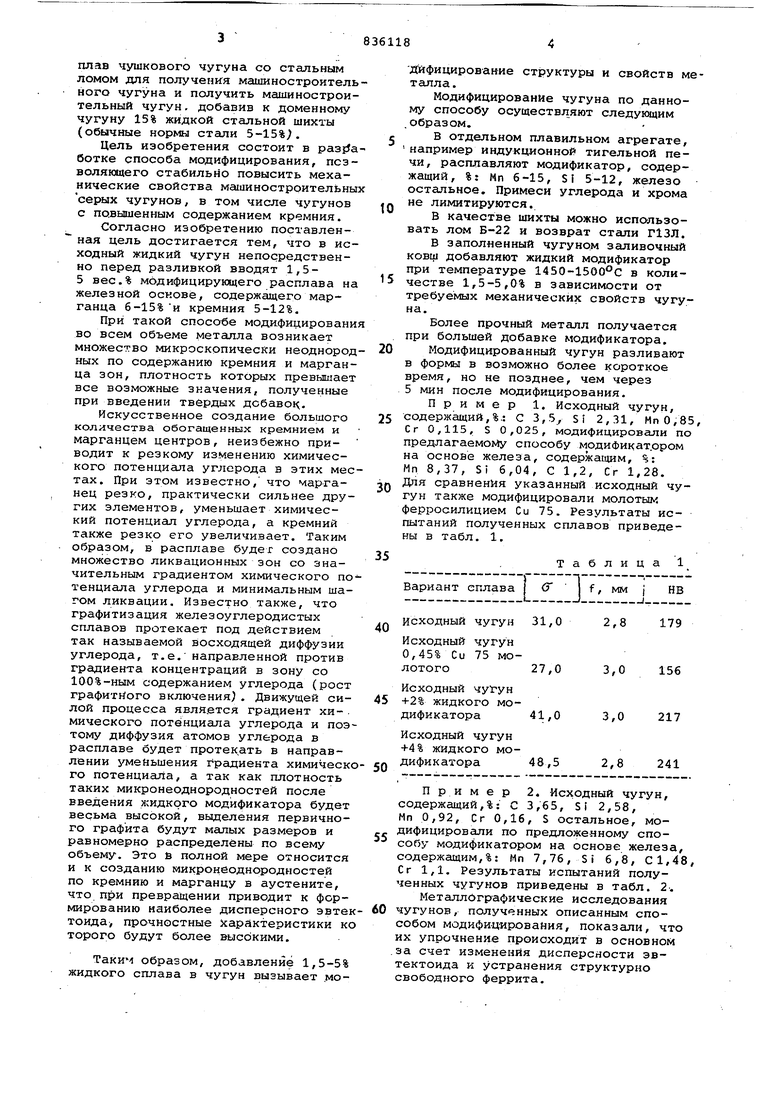

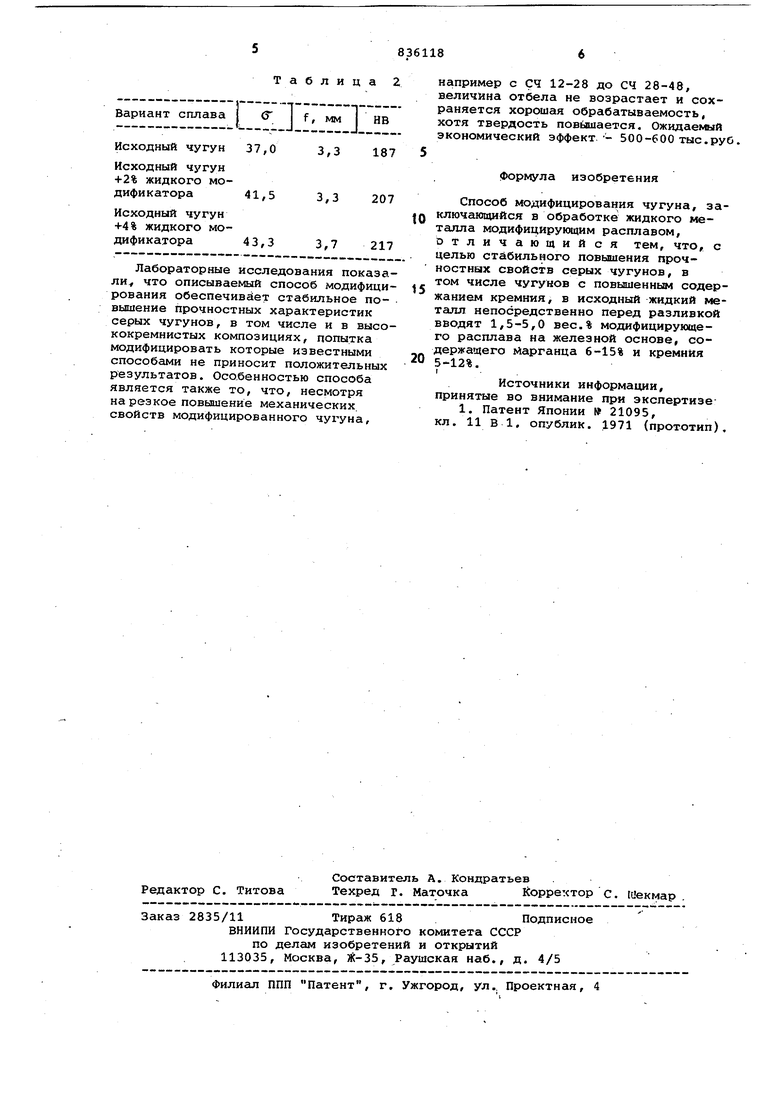

5 уменьшается колинество углерода и кремнич. Указанное решение имеет целью устранить опель графита в доменном чугуне и сделать его пригодным, для изготовления машиностроитель0ных отливок непосредственно после выпуска из доменной, печи и обработки, исключив разбивку чугуна в чушки и повторный переплав. Сама продолжительность обработки.(20 мин) пред5полагает отсутствие какого-либо модифицирующего эффекта, а именно целью возможно более полно и равномерно перемешать расплавы и выровнять их состав. Назначение известного способа устранить повторный пер плав чушкового чугуна со стальным ломом для получения машиностроитель ного чугуна и получить машиностроительный чугун, добавив к доменному чугуну 15% жидкой стальной шихты (обычные нормы стали 5-15%, Цель изобретения состоит в раз{5а ботке способа модифицирования, псзволякяцего стабильно повысить механические свойства машиностроительны серых чугунов, в том числе чугунов с повышенным содержанием кремния. Согласно изобретению поставленная цель достигается тем, что в исходный жидкий чугун непосредственно перед разливкой вводят 1,55 вес.% модифицирующего расплава на железной основе, содержащего марганца б-15%и кремния 5-12%, При такой способе модифицировани во всем объеме металла возникает множество микроскопически неоднород ных по содержанию кремния и марганца зон, плотность которых превышает все возможные значения, полученные при введении твердых добавок. Искусственное создание большого количества обогащенных кремнием и марганцем центров, неизбежно приводит к резкому изменению химического потенциала углерода в этих мес тах. При этом известно, что марганец резко, практически сильнее других элементов, уменьшает химический потенциал углерода, а кремний также резко его увеличивает. Таким образом, в расплаве будег создано множество ликвационных зон со значительным градиентом химического по тенциала углерода и минимальным шагом ликвации. Известно также, что графитизация железоуглеродистых сплавов протекает под действием так называемой восходящей диффузии углерода, т.е. направленной против градиента концентраций в зону со 100%-ным содержанием углерода (рост графитного включения). Движущей силой процесса является градиент хи-. мического потенциала углерода и поэ тому диффузия атомов углерода в расплаве будет протек,ать в направлении уменьшения градиента химическ го потенциала, а так как плотность таких микронеоднородностей после введения жидкого модификатора будет весьма высокой, выделения первичного графита будут малых размеров и равномерно распределены по всему объему. Это и полной мере относится и к созданию микронеоднородностей по кремнию и марганцу в аустените, что при превращении приводит к формированию наиболее дисперсного эвте тоида, прочностные характеристики к торого будут более высокими. Таким образом, добавление 1,5-5% жидкого сплава в чугун вызывает модафидирование структуры и свойств металла. Модифицирование чугуна по данному способу осуществляют следующим образом. В отдельном плавильном агрегате, например индукционной тигельной печи, расплавляют модификатор, содержащий, %: Мп 6-15, S1 5-12, железо остальное. Примеси углерода и хрома не лимитируются. В качестве шихты можно использовать лом Б-22 и возврат стали Г13Л. В заполненный чугуном заливочный ковш добавляют жидкий модификатор при температуре 1450-1500°С в количестве 1,5-5,0% в зависимости от требуемых механических свойств чугуна. Более прочный металл получается при большей добавке модификатора. Модифицированный чугун разливают в формы в возможно более короткое время, но не позднее, чем через 5 мин после модифицирования. Пример 1. Исходный чугун, содержащий, %.: С 3,5, Si 2,31, МпО,85, Сг 0,115, S 0,025, модифицировали по предлагаемому способу модификатором на основе железа, содержаащм, %: Мп 8,37, Si 6,04, С 1,2, Сг 1,28. Для сравнения указанный исходный чугун также модифицировали молотым ферросилицием Си 75. Результаты испытаний полученных сплавов приведены в табл. 1. таблица 1 Вариант сплава I Г f, мм j НВ Пример 2. Исходный чугун, содержащий,%: С 3,65, Si 2,58, Мп 0,92, С г 0,16, S остальное, модифицировали по предложенному способу модификатором на основе железа, содержащим,%: Мп 7,76, Si 6,8, С 1,48, С г 1,1. Результаты испытаний полученных чугунов приведены в табл. 2-. Металлографические исследования чугунов, полученных описанным способом модифицирования, показали, что их упрочнение происходит в основном за счет изменения дисперсности эвтектоида и устранения структурно свободного феррита. Таблица 2 Вариант сплава I (Т f, мм 1

Исходный чугун 37,0 3,3 187

Исходный чугун +2% жидкого модификатора 41,5 3,3 207

Исходный чугун +4% жидкого модификатора 43,3 3,7 217

Лабораторные исследования показали что описываемый способ модифицирования обеспечивйет стабильное повышение прочностных характеристик серых чугунов, в том числе и в высококремнистых композициях, попытка модифицировать которые известными способами не приносит положительных результатов. Осо.бенностью способа является также то, что, несмотря на резкое повышение механических свойств модифицированного чугуна.

Формула изобретения

Способ модифицирования чугуна, заключающийся в обработке жидкого меoталла модифицирующим расплавом, отличающийся тем, что,1 с целью стабильного повышения прочностных свойств серых чугунов, в том числе чугунов с повышенным содер5жанием кремния, в исходный жидкий металл непосредственно перед разливкой вводят 1,5-5,0 вес.% модифицирующего расплава на железной основе, содержащего марганца 6-15% и кремния

0

5-12%.

I

Источники информации, принятые во внимание при экспертизе

1. Патент Японии №21095, кл. 11 в 1. опублик. 1971 (прототип). например с СЧ 12-28 до СЧ 28-48, величина отбела не возрастает и сохраняется хорошая обрабатываемость, хотя твердость повышается. Ожидаемый экономический эффект - 500-600 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЕРОГО ЧУГУНА | 1998 |

|

RU2139941C1 |

| Способ получения модифицированного серого чугуна | 1978 |

|

SU763473A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ГРАФИТНЫХ ВКЛЮЧЕНИЙ В ВЫСОКОПРОЧНОМ ЧУГУНЕ | 2008 |

|

RU2402617C2 |

| Модифицирующая смесь | 1982 |

|

SU1097701A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Модификатор ковкого чугуна | 1984 |

|

SU1180397A1 |

| Способ модифицирования чугуна | 1986 |

|

SU1371974A1 |

| МОДИФИЦИРУЮЩИЙ ФИЛЬТР | 2003 |

|

RU2301836C2 |

| Способ производства высокопрочного чугуна | 1986 |

|

SU1401052A1 |

Авторы

Даты

1981-06-07—Публикация

1979-08-28—Подача