Изобретение относится к области металлургии, в частности к изысканию чугунов, предназначенных для отливки изложниц, работающих в условиях многократных теп- лосмен.

Цель изобретения - повышение термостойкости чугуна и стойкости изложниц.

Повысить разгаростойкость чугуна можно путем увеличения дали перлитной составляющей в его структуре при обеспечении достаточной термической стабильности перлита, что достигается его легированием кар- бидообразующими элементами.

В предложенном чугуне, содержащем С, SI, Мп, Сг и Fe, уменьшено содержание марганца, увеличено содержание хрома и введен барий при следующем соотношении компонентов, мас.%:

Углерод4,1- 4,5

Кремний0,8-1.2

Марганец0,5-1,0

Хром0,12-0,30

Барий0,001-0,005

ЖелезоОстальное

При этом необходимым условием повышения термостойкости чугуна и стойкости

о

00

а о го ю

изложниц является получение перлитной структуры без свободных карбидов и ледебурита, что обеспечивается определенным от- ношением суммы графитизирующих элементов к сумме карбидообразующих элементов, входящих в состав предлагаемого чугуна. Это отношение для предлагаемого состава чугуна должно быть в пределах 4,6 - 8,0.

В изобретении используется косвенное влияние бария на термостойкость чугуна, так как повышение сопротивления чугуна развитию сетки трещин разгара достигается не за счёт самого бария, а за счет ввода в чугун карбидообразующих элементов, а барий позволяет увеличить пределы их содержания, способствуя графитизации в первой стадии.

Следовательно, положительный эффект достигнут не только за счет дополнительного ввода бария, а за счет определенного содержания карбидообразующих и графитизирующих элементов, введенных в чугун в предложенных пределах и при предложенном их отношении.

Предложенное отношение суммы графитизирующих элементов к сумме карбидообразующих элементов не может быть распространено на известные чугуны, содержащие указанные элементы в иных пределах, так как для достижения поставленной цели при изменении соотношения компонентов, входящих в состав чугуна, требуется и иное их отношение.

Таким образом, барий только в сочетании с введенными в чугун карбидообразую- щими элементами позволяет повысить стойкость изложниц. Совокупное действие карбидообразующих и графитизирующих элементов, введенных в предложенных пределах и при предложенном их отношении только для данного состава чугуна, позволяет повысить стойкость изложниц.

Пределы содержания углерода и кремния в предлагаемом чугуне выбраны с учетом их совместного влияния на структуру чугуна, Высокое содержание углерода (4,1 - 4,5%) обеспечивает получение в структуре чугуна крупного пластинчатого графита, что увеличивает термостойкость чугуна изложниц.

При высоком содержании углерода в чугуне увеличение верхнего предела содержания кремния более 1,2 % нецелесообразно, так как это приводит к увеличению ферритной составляющей в металлической основе при эвтек- тоидном превращении, что уменьшает сопротивление развитию сетки трещин разгара. Уменьшение нижнего предела содержания кремния более 0,8% приводит к

появлению ледебурита в структуре чугуна, что недопустимо для чугуна изложниц.

Марганец в предлагаемых пределах (0,5 - 1,0%) обеспечивает получение перлитной

структуры в литом состоянии. Увеличение верхнего предела содержания марганца более 1,0% нежелательно, так как при наличии в чугуне хрома и снижении верхнего предела содержания кремния до 1,2% высокое

0 содержание марганца приводит к отбелу и опасности появления трещин. При содержании марганца менее 0,5% не обеспечивается получение перлитной структуры в литом состоянии.

5 Добавка хрома в пределах.0,12 - 0,3% способствует стабилизации перлита, повышенная устойчивость которого против воздействия высоких температур связана с образованием сложного карбида (РеСг)зС

0 вместо цементита. При содержании хрома менее 0,12% не обеспечивается достаточная термическая стабильность перлита, что снижает сопротивление чугуна развитию сетки трещин разгара. Увеличение верхнего пре5 дела содержания хрома более 0,3% приводит к появлению ледебурита в структуре чугуна, что снижает его трещиноустойчи- вость.

Ввод бария (0,001 - 0,005%) достаточен

0 для обеспечения модифицирующего действия. Благодаря ускорению первой стадии графитообразования и замедлению второй стадии графитизации, барий позволяет расширить пределы содержания карбидообра5 зующих элементов и при этом получить исходную перлитную структуру без наличия карбидов. Увеличение содержания бария более 0,005% изменяет форму графита и приводит к получению в структуре различных пере0 ходных форм, что ухудшает свойства чугуна изложниц. При содержании бария менее 0,001 % не гарантируется устранение карбидов в литой структуре чугуна изложниц при наличии карбидообразующих элементов в

5 составе предлагаемого чугуна.

Пределы (4,6 - 8,0) отношения суммы графитизирующих элементов к сумме карбидообразующих элементов выбраны с учетом совместного влияния указанных

0 элементов на литую структуру чугуна изложниц.

Нижний предел (менее 4,6) указанного отношения исключает такой вариант сочетания компонентов, входящих в состав пред5 латаемого чугуна, при котором все карбидообразущие элементы находятся на верхнем пределе их содержания в чугуне, а все графитизирующие элементы находятся на нижнем пределе их содержания в чугуне. Такое сочетание графитизирующих и карбидообразующих элементов в чугуне для изложниц недопустимо, так как при этом возможно появление карбидов в литой структуре чугуна, что недопустимо для чугуна изложниц.

Верхний предел (выше 8,0) указанного отношения не допускает такого сочетания компонентов, входящих в состав предлагаемого чугуна, при котором все карбидообра- зующие элементы находятся на нижнем пределе их содержания в чугуне, а все гра- фитизирующие элементы - на верхнем пределе. Такое сочетание недопустимо, так как при этом снижается термическая стабильность перлита и появляется возможность выделения феррита в литой структуре чугуна, что снижает стойкость изложниц.

Способ получения чугуна предлагаемого состава характеризуется простотой технологии.

Пример. Высокое содержание углерода в чугуне обеспечивается за счет использования жидкого передельного чугуна доменной плавки, поступающего в литейные цехи или в специализированные цехи изложниц. Заданные пределы содержания кремния и марганца в чугуне обеспечиваются химическим составом передельного доменного чугуна большинства заводов и не требуют дополнительного ввода ферросплавов. Использование в шихте доменных печей природнолегированных руд или ме- таллодобавок в виде металлолома приводит к получению заданных пределов содержания хрома в чугуне.

Так, например жидкий доменный передельный чугун содержит хром в количестве 0,12 - 0,20% и по содержанию углерода, кремния и марганца удовлетворяет пределам предлагаемого состава чугуна. Получение выбранных пределов по содержанию

бария в предложенном чугуне достигается при модифицировании доменного чугуна ферросилицием с барием марки ФС75Ба4 (ТУ 14-5- 160-84) в количестве 0.05 0,2% к массе жидкого чугуна.

Ферросилиций с барием вводятся на дно чугуновозного ковша перед выпуском чугуна из доменной печи либо в литейном цехе при переливе жидкого чугуна из чугуновозного ковша в разливочный.

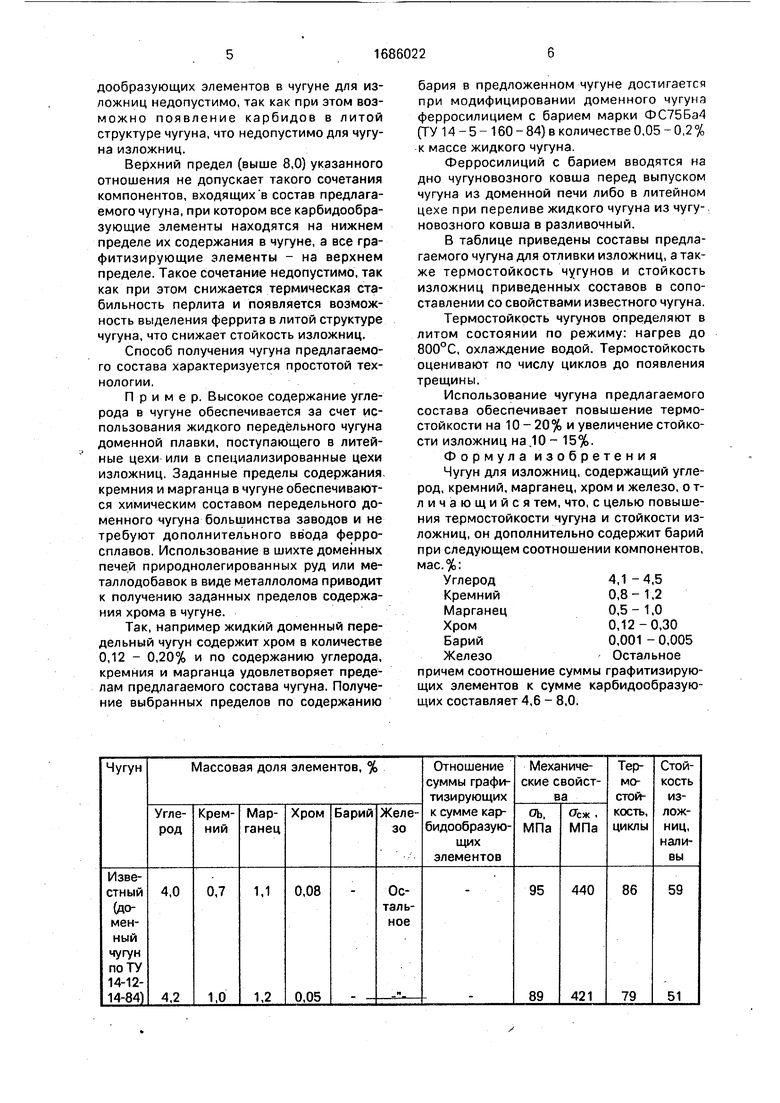

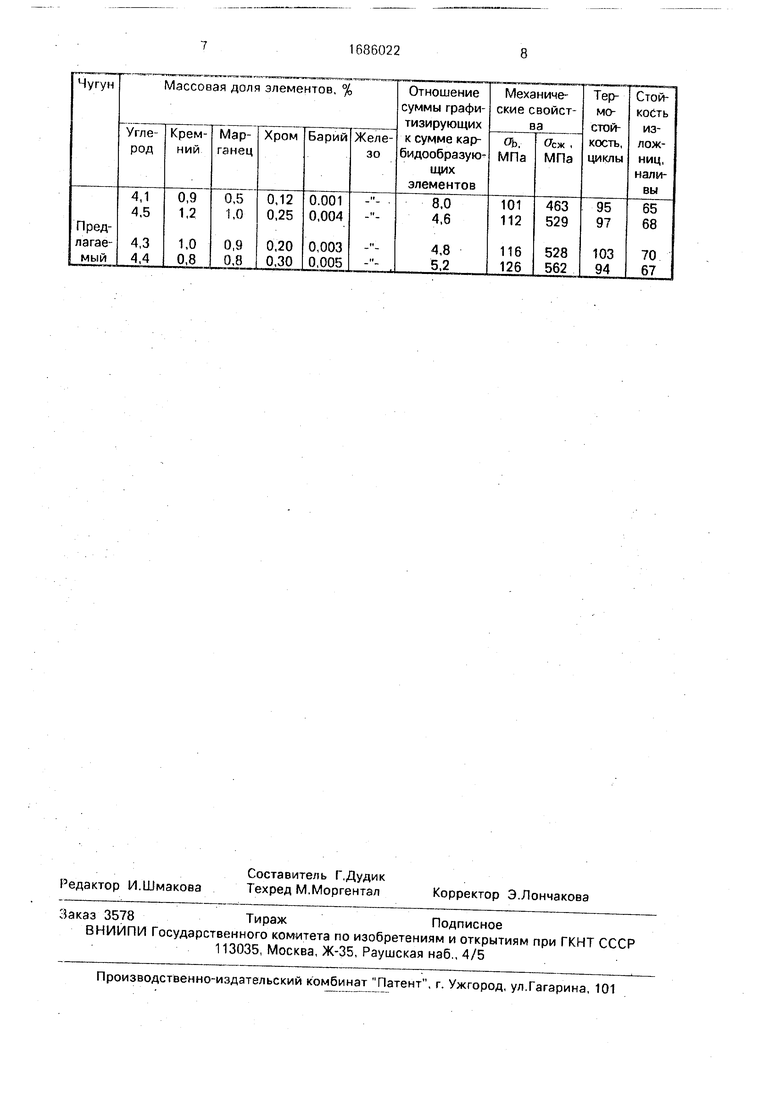

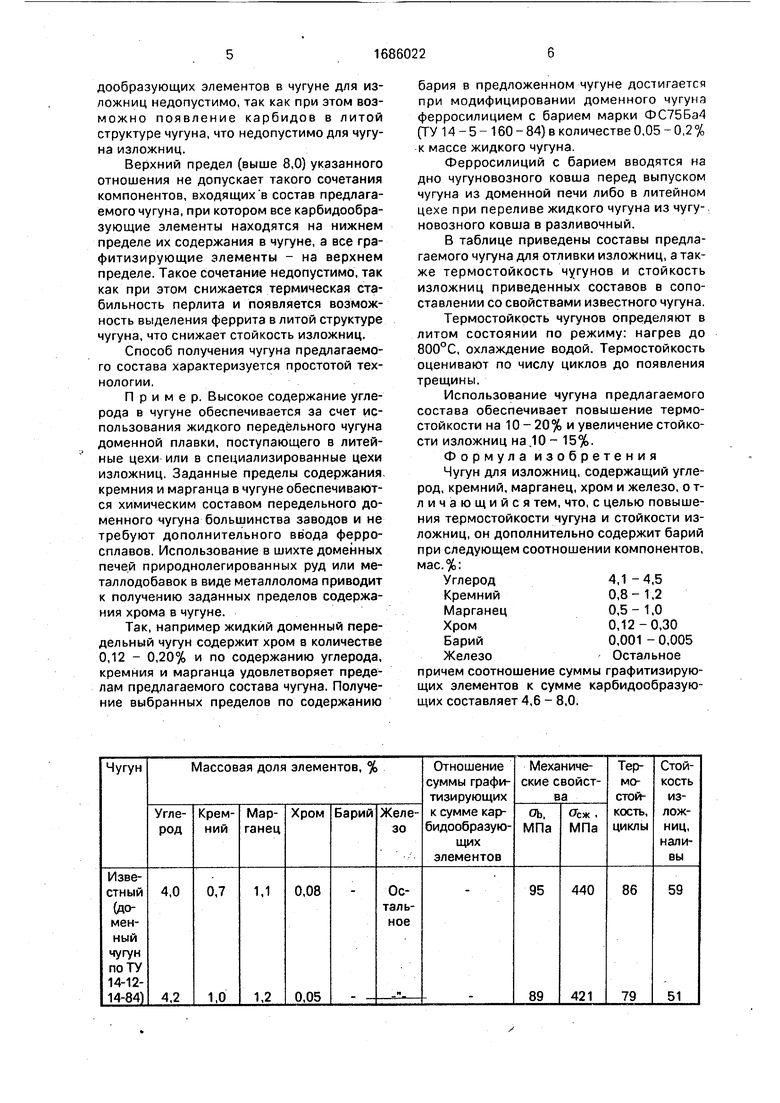

В таблице приведены составы предлагаемого чугуна для отливки изложниц, а также термостойкость чугунов и стойкость изложниц приведенных составов в сопоставлении со свойствами известного чугуна. Термостойкость чугунов определяют в литом состоянии по режиму: нагрев до 800°С, охлаждение водой. Термостойкость оценивают по числу циклов до появления трещины,

Использование чугуна предлагаемого состава обеспечивает повышение термостойкости на 10 - 20% и увеличение стойкости изложниц на.10 - 15%.

Формула изобретения Чугун для изложниц, содержащий углерод, кремний, марганец, хром и железо, о т- личающийся тем, что, с целью повышения термостойкости чугуна и стойкости изложниц, он дополнительно содержит барий при следующем соотношении компонентов, мас.%:

Углерод4,1 - 4,5

Кремний0,8-1,2

Марганец0,5 - 1,0

Хром0,12-0,30

Барий0,001-0,005

ЖелезоОстальное

причем соотношение суммы графитизирую- щих элементов к сумме карбидообразую- щих составляет 4,6 - 8,0.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун для изложниц | 1988 |

|

SU1675377A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВОК ИЗ ЧУГУНА | 2013 |

|

RU2541250C1 |

| ХРОМОМАРГАНЦЕВОАЛЮМИНИЕВЫЙ ЧУГУН | 1998 |

|

RU2138577C1 |

| Чугун | 1987 |

|

SU1477765A1 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2015 |

|

RU2602312C1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2010 |

|

RU2442838C2 |

| СЕРЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2009 |

|

RU2409689C1 |

| Чугун | 1991 |

|

SU1765239A1 |

Изобретение относится к металлургии, в частности к изысканию чугунов, предназначенных для отливки изложниц, и может быть использовано в специализированных цехах изложниц и в литейных цехах. Цель изобретения - повышение термостойкости чугуна и стойкости изложниц. Предлагаемое изобретение предусматривает оптимизацию химического состава высокоуглеродистого чугуна доменной плавки, применяемого для отливки изложниц. Новым является то, что чугун дополнительно содержит барий при предлагаемом соотношении компонентов, и то, что отношение суммы графитизирующих элементов к сумме карбидообразующих элементов, входящих в состав чугуна, соответствует пределам 4,6 - 8,0. Это обеспечивает повышение термостойкости чугуна на 10 - 20% и увеличивает срок службы изложниц на 10-15%. Соотношение компонентов в предлагаемом чугуне следующее, мас.%: углерод 4,1 - 4,5; кремний 0,8 - 1,2; марганец 0,5 - 1,0; хром 0,12 - 0,30; барий 0,001 - 0,005; железо остальное, 1 табл. (Л

| Способ получения сульфокислот из нефтяных масел | 1911 |

|

SU428A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР № 648636, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1984 |

|

SU1199820A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Фосфористый чугун | 1986 |

|

SU1388452A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Изложницы чугунные | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1991-10-23—Публикация

1989-12-18—Подача