ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1978 |

|

SU791784A1 |

| Чугун | 1988 |

|

SU1560607A1 |

| Чугун для изготовления кокилей | 1990 |

|

SU1723183A1 |

| Чугун | 1982 |

|

SU1079687A1 |

| Чугун с шаровидным графитом | 1980 |

|

SU885323A1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| ЧУГУН | 2006 |

|

RU2319780C1 |

| Чугун | 1982 |

|

SU1035085A1 |

| Смесь для обработки чугуна | 1990 |

|

SU1735422A1 |

| Чугун | 1989 |

|

SU1668454A1 |

Изобретение относится к металлургии и может быть использовано при производстве изложниц из серого чугуна. Цель изобретения - повышение термостойкости при сохранении уровня окалиностойкости, ростоустойчи- вости и циклической вязкости. Чугун содержит компоненты при следующем соотношении, мас.%: С 3.5 - 4,2; SI 1,5 - 1,9; Мп 0,81 - 1,1; AI 0,01 - 0.1; Мд 0,005 - 0.009; Fe остальное. Изменение в чугуне предложенного состава содержания Мп и Мд позволяет повысить его термостойкость в 1,12 - 1,47 раза при сохранении высоких уровней окалиностойкости. ростоустойчивости и циклической вязкости.2 табл.

Изобретение относится к металлургии, в частности к разработке составов чугуна для изложниц.

Цель изобретения - повышение термостойкости при сохранении уровня окалиностойкости, ростоустойчивости и циклической вязкости.

Положительное действие мг.ния в указанных концентрациях заключается в следующем. Благодаря высокой активности к кислороду и сере магний связывывает их в химические соединения (окислы, сульфиды), которые интинсивно удаляются из расплава в результате барботажа, сопровождающего его ввод в жидкий чугун. Это обеспечивает глубокое рафинирование металла, очищение границ зерен, понижает его газонасыщенность и увеличивает плотность, что задерживает развитие окислительных процессов и оказывает благоприятное действие

на жаростойкость чугуна. Положительное воздействие на жаростойкость оказывает также карбидообразующая и стабилизирующая способность магния, которая не только способствует перлитизации металлической основы, но и в результате микролегирования задерживает процессы графитизации. распад перлита и карбидов при термоцикли- ровании. Увеличение концентрации магния более 0,009% в сером чугуне с пластинчатым графитом, применяемом для производства изложниц, нежелательно, так как это приводит к измельчению графита вплоть до образования междендритного пластинчатого и точечного, что сопровождается не только снижением его жаростойкости, но также понижает значения теплопроводности и циклической вязкости, которые в свою очередь в большой степени определяют пригодность чугуна для производства изО

VI ел

СА) VI VI

ложниц. Кроме того, увеличение концентрации магния более 0,009% в данном случае способствует образованию в структуре чугуна включений свободного цементита, распад которого ускоряет процессы графитизации при теплосменах. Наличие цементита в структуре чугуна изложниц увеличивает также склонность к трещинообразованию, в результате чего понижается термостойкость.

Дальнейшее увеличение концентрации магния (более 0,03%) способствует образованию в чугуне шаровидной формы графита и переводит его в класс ВЧШГ.

Уменьшение концентрации магния менее 0,005% не обеспечивает достаточной степени ратинирования чугуна и стабилизации его металлической основы при термо- циклировании, что приводит к снижению жаростойкости.

Нижний предел по содержанию углеро- да 3,5% обусловлен благоприятным сочетанием жаростойкости и таких важных свойств как теплопроводность и циклическая вязкость.

Углерод, как сильный графитизатор, спо- собствует образованию крупного пластинчатого изолированного графита, сообщающего чугуну высокую теплопроводность и циклическую вязкость, что в большой степени определяет долговечность изложниц. Однако, при концентрациях углерода более 4,2% усиливаются процессы графитизации, появляется спель. Это ухудшает показатели рос- тоустойчивости и окалиностойкости.

Пределы концентрации кремния выбра- ны из соображений получения однородной перлитной структуры чугуна изложниц без феррита и включений цементита. Увеличение кремния более 1,9% приводит к получению неоднородной металлической основы, увеличивая долю феррита, что снижает показатели жаростойкости и повышает склонность чугуна к приварам и остаточным деформациям (короблению). Некоторое понижение жидкотекучести чугуна при умень- шении концентрации кремния ниже 1,9% в данном случае-компенсируется, благодаря обессериванию чугуна магнием, которое повышает жидкотекучесть. В результате, жидкотекучесть предлагаемого чугуна находится на уровне известного (420 - 450 мм).

При концентрации кремния менее 1,5% в структуре предлагаемого чугуна изложниц появляются включения свободного цемен- тита, распад которого усиливает рост чугу- на. Кроме того, наличие цементита увеличивает хрупкость чугуна и опасность образований сквозных трещин на ранней стадии эксплуатации изложниц.

Третьим грэфитизирующим элементом, входящим в состав предлагаемого чугуна, является алюминий. Положительное влияние алюминия на жаростойкость чугуна проявляется в его сильной раскисляющей способности, способствующей очищению границ зерен, а также в образовании прочных защитных пленок на поверхности графита, что задерживает диффузионные и окислительные процессы. В присутствии алюминия увеличивается растворимость магния в железе,что способствует усилению легирующего воздействия последнего. В связи с этим содержание алюминия в сером чугуне изложниц не должно быть ниже 0,01 %.

Уменьшение концентрации алюминия ниже установленного предела способствует снижению значений окалиностойкости и ро- стоустойчивости, При увеличении содержания алюминия более 0,1% увеличивается опасность образования в отливках газовой пористости. По известным данным алюминий при концентрации более 0,1 % вызывает неравномерное распределение включений графита в микрообьемах сплава, появление гнездообразного графита, пленкообразова- ние, что влечет за собой ухудшение качества чугуна, в том числе снижение жаростойкости, теплопроводности и т. д. Все это в совокупности с тем, что алюминий является сильным графитизатором и способствует увеличению доли ферритной составляющей в структуре, свидетельствует о нецелесообразности увеличения концентрации алюминия в сером чугуне, применяемом для производства изложниц, более 0,1 %.

При выборе граничных концентраций марганца исходят из тех соображений, что и для кремния, т. е. необходимости получения в чугуне изложниц однородной перлитной структуры без цементита. Марганец, особенно в присутствии магния, является сильным карбидообразующим элементом и оказывает стабилизирующее действие, задерживая распад перлита при термоцикли- ровании и повышая ростоустойчивость и окалиностойкость. Для этого содержание марганца в чугуне не должно быть ниже 0,81%. При содержании марганца более 1,1% в чугуне изложниц появляется цементит, что понижает термостойкость.

Граничные концентрации вредных примесей (сера и фосфор) в предлагаемом чугуне обусловлены необходимостью обеспечения чистоты границ зерен. Повышение концентрации серы выше 0,03% и фосфора выше 0,1% способствует увеличению количества сульфидов и включений фосфидной эвтектики, располагающихся по границам

зерен, что повышает окисляемость чугуна и снижает его жаростойкость. При увеличении количества сульфидов и фосфидной эвтектики повышается также хрупкость металла и опасность образования трещин на ранней стадии эксплуатации.

Чугун оптимального состава содержит, мае. %: углерод 3,8; кремний 1.7; марганец 0,9; алюминий 0,05; магний 0,007; железо остальное, и примеси: сера до 0,03; фосфор до 0.1.

Чугун предлагаемого состава может быть получен путем переплава в вагранке доменного передельного чугуна, расчетного количества ферромарганца и алюминия с последующей обработкой полученного полупродукта в разливочном ковше железо- кремний-магниевой лигатурой типа ЖКМг в количестве, обеспечивающем требуемое остаточное содержание в чугуне магния и кремния.

Пример. Серый чугун при выпуске из вагранки содержит, мае. %: углерод 3,5 - 4,2; кремний 0,6 - 1,0; марганец 0,81 - 1,1; алюминий 0,01 - 0,1, и примеси: фосфор до 0,1; сера до 0,1. Чугун выпускают в разогретый разливочный ковш, на дно которого предварительно загружают железо-кремний-магниевую лигатуру ЖКМг с содержанием магния 3-5% и кремния 55-60%. Фракция лигатуры до 35 мм; расход 1,0- 1,5% к массе жидкого чугуна. Лигатуру свер- ху покрывают молотым коксом или графитом.

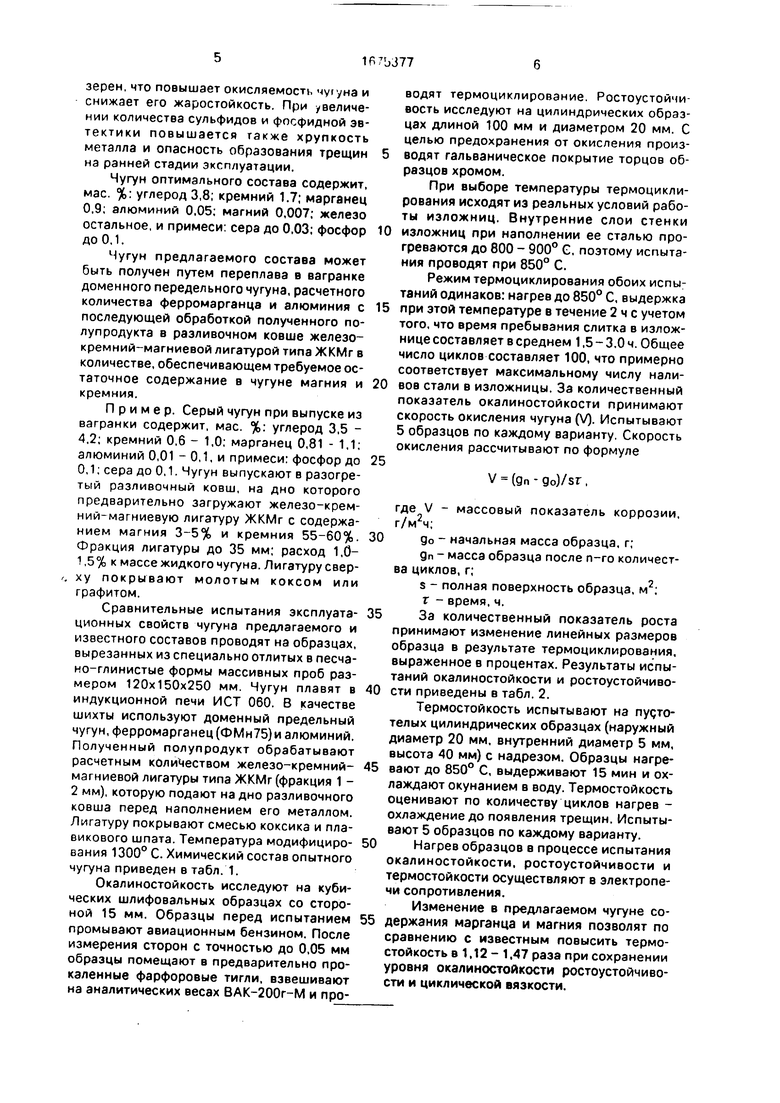

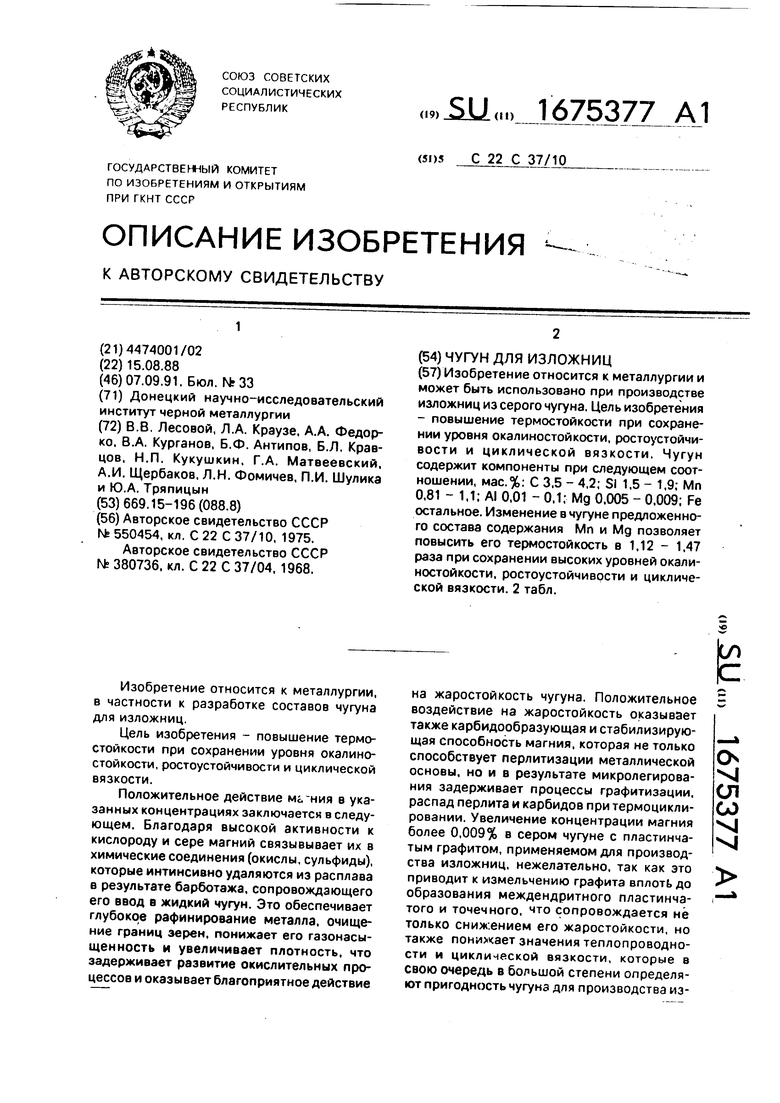

Сравнительные испытания эксплуатационных свойств чугуна предлагаемого и известного составов проводят на образцах, вырезанных из специально отлитых в песча- но-глинистые формы массивных проб размером 120x150x250 мм. Чугун плавят в индукционной печи ИСТ 060. В качестве шихты используют доменный предельный чугун, ферромарганец (ФМн75)и алюминий. Полученный полупродукт обрабатывают расчетным количеством железо-кремний- магниевой лигатуры типа ЖКМг (фракция 1 - 2 мм), которую подают на дно разливочного ковша перед наполнением его металлом. Лигатуру покрывают смесью коксика и плавикового шпата. Температура модифицирования 1300° С. Химический состав опытного чугуна приведен в табл. 1.

Окалиностойкость исследуют на кубических шлифовальных образцах со стороной 15 мм. Образцы перед испытанием промывают авиационным бензином. После измерения сторон с точностью до 0,05 мм образцы помещают в предварительно прокаленные фарфоровые тигли, взвешивают на аналитических весах ВАК-200г-М и проводят термоциклирование. Ростоустойчи- вость исследуют на цилиндрических образцах длиной 100 мм и диаметром 20 мм. С целью предохранения от окисления производят гальваническое покрытие торцов образцов хромом.

При выборе температуры термоцикли- рования исходят из реальных условий работы изложниц. Внутренние слои стенки

изложниц при наполнении ее сталью прогреваются до 800 - 900° С, поэтому испытания проводят при 850° С.

Режим термоциклирования обоих испытаний одинаков: нагрев до 850° С, выдержка

при этой температуре в течение 2 ч с учетом того, что время пребывания слитка в изложнице составляет в среднем 1,5 - 3,0 ч. Общее число циклов составляет 100, что примерно соответствует максимальному числу налиBOB стали в изложницы. За количественный показатель окалиностойкости принимают скорость окисления чугуна (V). Испытывают 5 образцов по каждому варианту. Скорость окисления рассчитывают по формуле

V (gn - g0)/sr,

где V - массовый показатель коррозии, г/м2ч;

д0 - начальная масса образца, г;

дп - масса образца после n-го количества циклов, г;

s - полная поверхность образца, м ; т - время, ч.

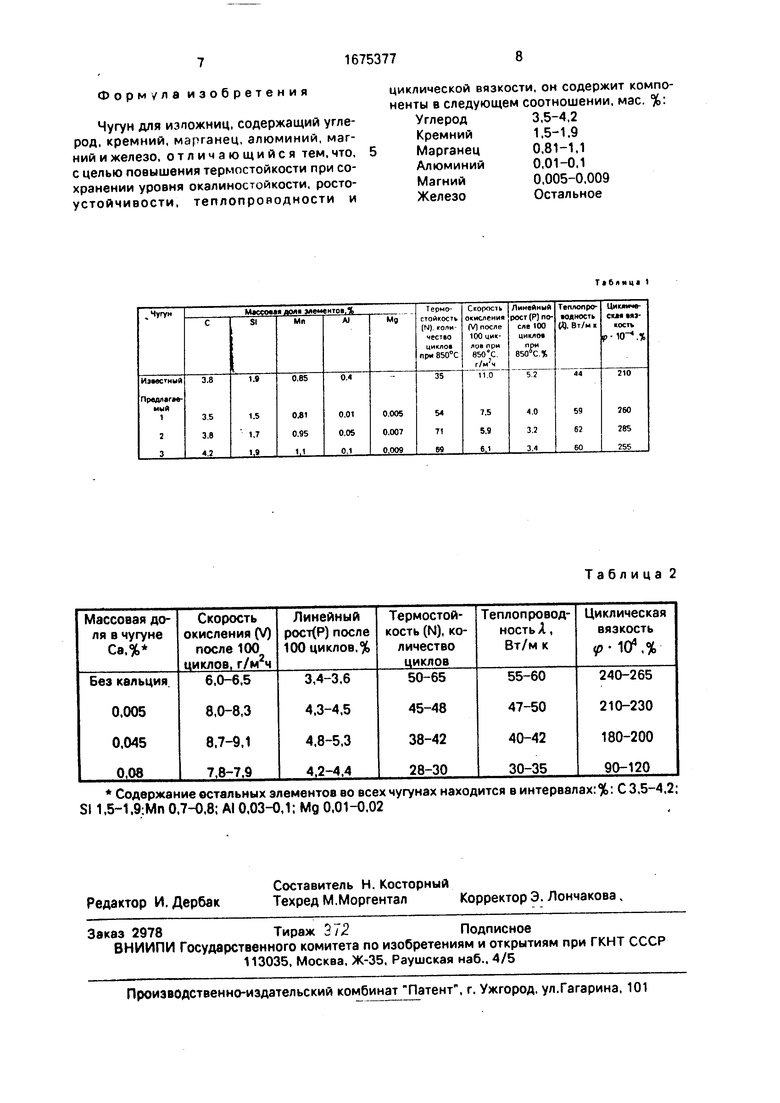

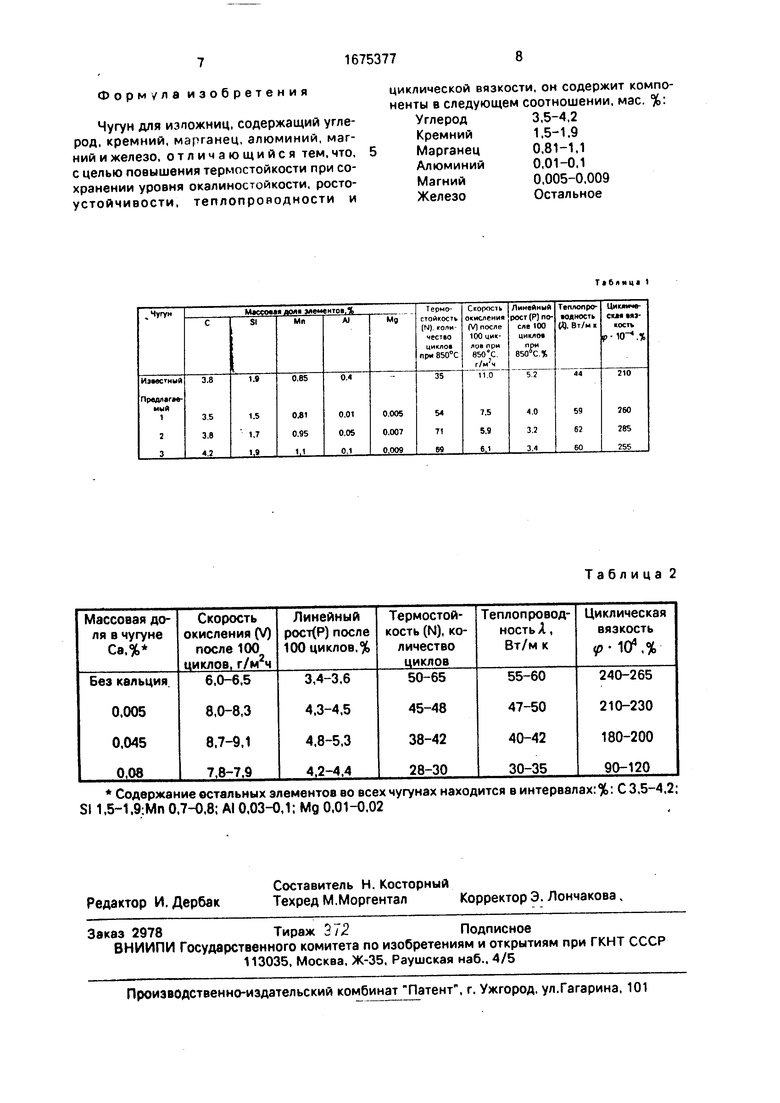

За количественный показатель роста принимают изменение линейных размеров образца в результате термоциклирования, выраженное в процентах. Результаты испытаний окалиностойкости и ростоустойчивости приведены в табл. 2.

Термостойкость испытывают на пудто- телых цилиндрических образцах (наружный диаметр 20 мм, внутренний диаметр 5 мм, высота 40 мм) с надрезом. Образцы нагревают до 850° С, выдерживают 15 мин и охлаждают окунанием в воду. Термостойкость оценивают по количеству циклов нагрев - охлаждение до появления трещин. Испытывают 5 образцов по каждому варианту.

Нагрев образцов в процессе испытания окалиностойкости, ростоустойчивости и термостойкости осуществляют в электропечи сопротивления.

Изменение в предлагаемом чугуне содержания марганца и магния позволят по сравнению с известным повысить термостойкость в 1,12 - 1,47 раза при сохранении уровня окалиностойкости ростоустойчивости и циклической вязкости.

Формула изобретения

Чугун для изпожниц, содержащий углерод, кремний, марганец, алюминий, магний и железо, отличающийся тем, что, с целью повышения термостойкости при сохранении уровня окалиностойкости, росто- устойчивости, теплопроводности и

циклической вязкости, он содержит компоненты в следующем соотношении, мае. %:

Углерод3,5-4,2

Кремний1,5-1,9

Марганец0,81-1,1

Алюминий0,01-0,1

Магний0,005-0,009

ЖелезоОстальное

Таблица 1

Таблица 2

| Чугун | 1975 |

|

SU550454A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ЧУГУН с ШАРОВИДНЫМ ГРАФИТОМ | 0 |

|

SU380736A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-09-07—Публикация

1988-08-15—Подача