Изобретение относится к машиностроению и может быть использовано в приводах систем автоматики ракетных двигателей, приводов антенн разгонных блоков и т.п.

Известен привод, содержащий корпус, установленный в нем выходной вал, а также электродвигатель, вал которого связан с выходным валом через редуктор планетарного типа, и n (n=3) датчиков положения выходного вала, содержащих корпус и установленный в нем вал с зубчатым колесом с zд зубьями, находящимся в зацеплении с центральным зубчатым колесом с zц зубьями, установленным неподвижно на выходном вале, а корпус каждого датчика положения неподвижно закреплен на корпусе [1]. Недостатком этого электропривода является низкая вибропрочность, обусловленная малым сопротивлением изгибу сечения корпуса привода.

Этого недостатка лишен привод, содержащий корпус, установленный в нем выходной вал, а также двигатель, вал которого связан с выходным валом через редуктор, и n (n=3) датчиков положения выходного вала, содержащих корпус и установленный в нем вал с зубчатым колесом с zд зубьями, находящимся в зацеплении с центральным зубчатым колесом с zц зубьями, установленным неподвижно на выходном вале, а корпус каждого датчика положения неподвижно закреплен на корпусе, выбранный в качестве прототипа [2]. За счет размещения электрических соединителей в бобышках у привалочной плоскости привода увеличено сопротивление изгибу сечения корпуса привода и, как следствие, повышена вибропрочность.

Недостатком такого привода является низкая точность измерения положения выходного вала, вызванная наличием гарантированного бокового зазора в зацеплении зубчатых колес датчиков положения с центральным зубчатым колесом. Этот зазор необходим для компенсации неодинаковых температурных деформаций корпуса и зубчатых колес, изготавливаемых, как правило, из различных материалов, имеющих неодинаковые коэффициенты теплового расширения. Так как приводы систем автоматики ракетных двигателей и приводы антенн разгонных блоков работают в очень широком диапазоне температур (подвергаются воздействию низких температур при хранении агрегатов на складе, при установке на изделии рядом с криогенными емкостями и интенсивному нагреву - высоких при работе жидкостного реактивного двигателя), то величина боковых зазоров в зацеплении для компенсации температурных деформаций довольно значительна, что вызывает заметные расхождения между истинным значением угла поворота выходного вала и значением сигнала, вырабатываемого датчиком положения, а также гистерезис в характеристике “показания датчика положения - истинное значение угла поворота выходного вала” при прямом и обратном направлениях вращения выходного вала.

Задачей, решаемой заявленным изобретением, является повышение точности измерения положения выходного вала.

Эта задача решается за счет того, что в известном приводе, содержащем корпус, установленный в нем выходной вал, а также двигатель, вал которого связан с выходным валом через редуктор, и n (n=1, 2 и т.д.) датчиков положения выходного вала, содержащих корпус и установленный в нем вал с зубчатым колесом с zд зубьями, находящимся в зацеплении с центральным зубчатым колесом с zц зубьями, установленным неподвижно на выходном вале, а корпус каждого датчика положения неподвижно закреплен на корпусе привода, согласно изобретению, корпус привода выполнен из материала с коэффициентом теплового расширения, равным

α=(αд·zд+αц·zц)/(zд+zц),

где αд - коэффициент теплового расширения материала зубчатого колеса датчика,

αц - коэффициент теплового расширения материала центрального зубчатого колеса.

При реализации этого условия во всем диапазоне рабочих температур привода изменение размера межосевого расстояния между зубчатым колесом датчика положения и центральным зубчатым колесом, вызванное температурными деформациями корпуса, компенсируется изменением размеров делительных диаметров зубчатого колеса датчика положения и центрального зубчатого колеса, сохраняя зазор в зубчатом зацеплении неизменным. Таким образом, устраняется необходимость наличия гарантированного бокового зазора в зацеплении зубчатых колес датчиков положения с центральным зубчатым колесом, что повышает точность измерения положения выходного вала. В частном случае, вышеприведенное условие может быть реализовано при выполнении зубчатых колес датчиков, центрального зубчатого колеса и корпуса привода из материалов с одинаковыми коэффициентами теплового расширения. Наиболее оптимальным для приводов изделий ракетно-космической техники является конструкция привода, в котором зубчатые колеса датчиков, центральное зубчатое колесо и корпус привода выполнены из алюминиевого сплава. При этом минимизируется масса привода, а низкие значения износостойкости зубьев алюминиевых колес не приводят к их ощутимому износу вследствие, во-первых, низких усилий в зацеплении - передача от центрального колеса к колесу датчика не является силовой по определению - и, во-вторых, малым временем работы привода исходя из его места нахождения - суммарное время его работы определяется суммарным временем работы ракетного двигателя и, как правило, не превосходит одного часа (для приводов систем автоматики). При использовании заявленного технического решения для привода антенны разгонного блока суммарное время его работы определяется суммарным временем работы разгонного блока и, как правило, не превосходит одних суток, что также не приводит к сколько-нибудь заметному износу, и это подтверждается результатами испытаний.

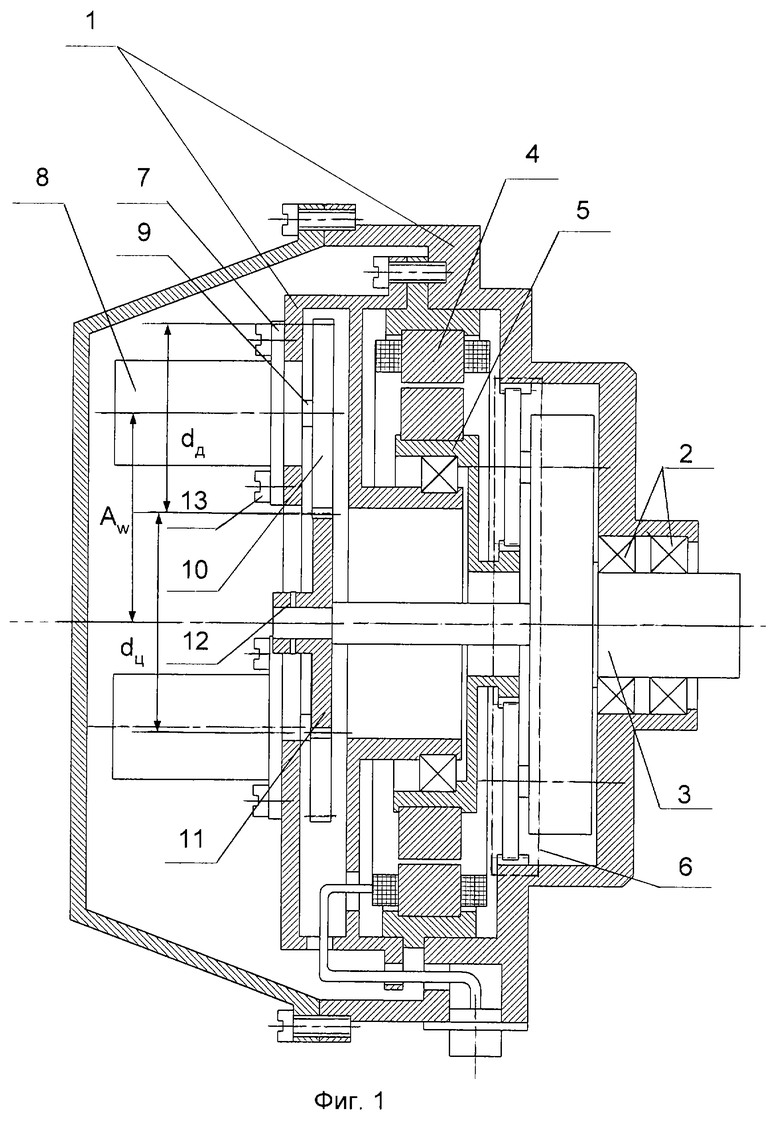

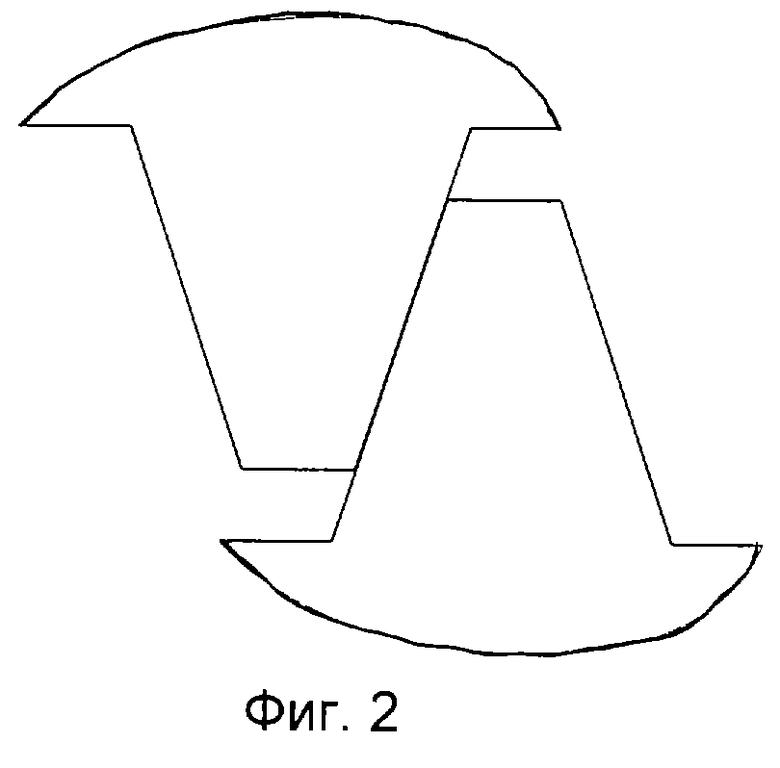

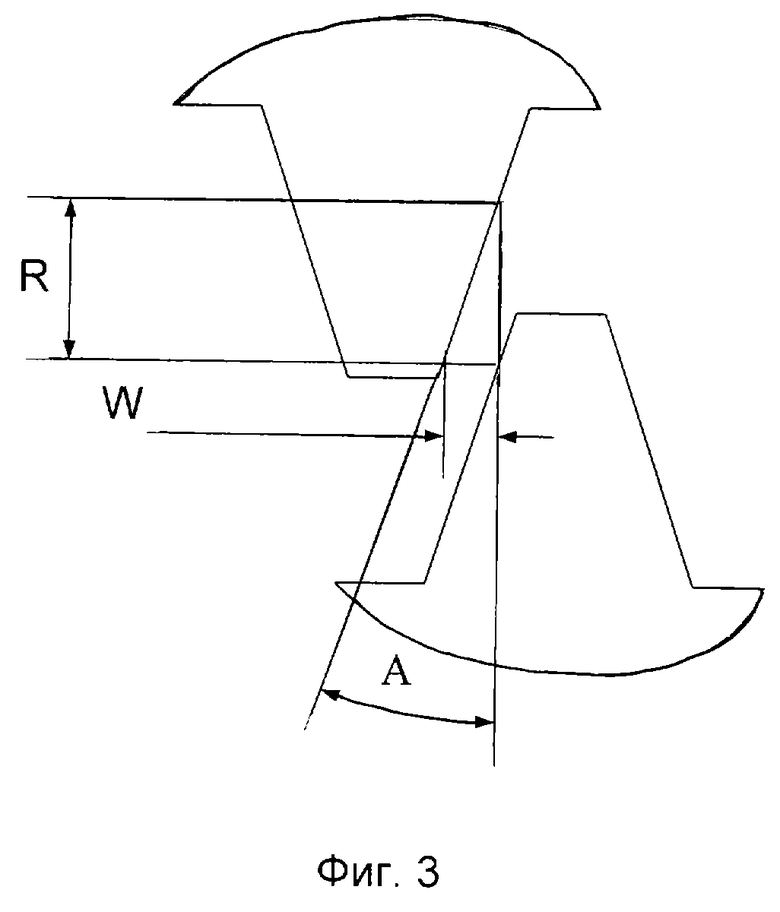

На фиг.1 приведен пример конкретного исполнения электропривода, продольный разрез, на фиг.2 и 3 - расчетная схема для определения бокового зазора в передаче при минимальном и максимальном значении рабочих температур привода соответственно.

Привод содержит сборный корпус 1 и установленный в нем на подшипниках 2 выходной вал 3, а также двигатель 4 (в данном примере - электродвигатель с кольцевым ротором). Вал 5 двигателя связан с выходным валом 3 через редуктор 6 планетарного типа. В корпусе 1 установлены три датчика 7 положения выходного вала 3, содержащих корпус 8 и установленный в нем вал 9 с зубчатым колесом 10 с zд зубьями. Делительный диаметр колеса 10, измеренный в нормальных условиях, обозначен dд. Колеса 10 находятся в зацеплении с центральным зубчатым колесом 11 с zц зубьями, установленным неподвижно посредством штифта 12 на выходном вале 3. Делительный диаметр колеса 11, измеренный в нормальных условиях, обозначен dц. Межосевое расстояние между колесами 10 и 11, измеренное в нормальных условиях, обозначено аw. Корпус 8 каждого датчика 7 положения неподвижно закреплен на корпусе 1 привода винтами 13. Корпус 1 привода выполнен из материала с коэффициентом теплового расширения, равным

α=(αд·zд+αц·zц)/(zд+zц), (1)

где αд - коэффициент теплового расширения материала зубчатого колеса датчика,

αц - коэффициент теплового расширения материала центрального зубчатого колеса.

В данном примере конкретного выполнения привода зубчатое колесо 10 датчика 7 положения выполнено из латуни с αд=20·10-6 1/°С и имеет число зубьев zд=30; центральное зубчатое колесо 11 выполнено из магниевого сплава с αц=26·10-6 1/°С и имеет число зубьев zц=60.

Корпус 1 выполнен из алюминиевого сплава α=24·10-6 1/°С, это значение α удовлетворяет приведенному в (1) математическому выражению.

Привод работает следующим образом: при включении двигателя 4 вращается его вал 5. Далее вращение через редуктор 6 передается на выходной вал 3 и неподвижно установленное на нем центральное зубчатое колесо 11. Центральное зубчатое колесо 11 вращает находящиеся в зацеплении с ним зубчатые колеса 10 датчиков 7, что приводит к изменению показаний датчиков. При изменении температуры привода на величину Δt относительно нормальных условий изменятся как и величина делительных диаметров колес 10 и 11, так и межосевое расстояние между этими колесами aw. Температурное изменение делительного диаметра колеса 10 составит Δdд=αд·dд·Δt. Температурное изменение делительного диаметра колеса 11 составит Δdц=αц·dц·Δt. При неизменном межосевом расстоянии aw описанная температурная деформация колес 10 и 11 привела бы к возникновению радиального натяга (при нагреве) или зазора (при охлаждении) в зубчатом зацеплении, равного

δ=(Δdд+Δdц)/2=(αд·dд·Δt+αц·dц·Δt)/2=Δt·(αд·dд+αц·dц)/2 (2)

(число 2 в знаменателе появляется вследствие того, что изменение радиуса делительной окружности вдвое меньше изменения делительного диаметра). Подставив в последнее выражение значение известные из деталей машин соотношения dд=m·zд и dц=m·zц (m - модуль колес 10 и 11), получим

δ=Δt·m·(αд·zд+αц·zц)/2. (3)

Однако межосевое расстояние в зацеплении также изменяется за счет температурных деформаций корпуса 1 на величину Δаw=α·аw·Δt. Поскольку из известных в деталях машин соотношений aw=(dд+dц)/2, то величина деформаций межосевого расстояния составит

Δаw=α·Δt·(dд+dц)/2. (4)

Подставив в (4) значение α=(αд·zд+αц·zц)/(zд+zц) и известные из деталей машин соотношения dд=m·zд и dц=m·zц (m - модуль колес 10 и 11), получим

Δaw=Δt·m·(αд·zд+αц·zц)/2, (5)

т.е. δ=Δаw.

Таким образом, получим, что при любых изменениях температуры за счет описанного выбора величины α температурные изменения делительных диаметров колес 10 и 11 компенсируются изменением межосевого расстояния в зацеплении, и боковой зазор в зацеплении не меняется. Подсчитаем повышение точности, достигаемое при помощи заявленного изобретения, по сравнению с традиционным для агрегатов ракетно-космической техники техническим решением, когда корпус привода выполнен из алюминиевого сплава с αал=24·10-6 1/°С, а колеса 10 и 11 изготовлены из стали с коэффициентом температурного расширения αст=12·10-6 1/°С при диапазоне рабочих температур от t1=-70°С до t2=+80°С. Модуль зацепления m=1. Тогда dд=30 мм, dц=60 мм и аw=45 мм. Для отсутствия заклинивания в такой передаче необходимо, чтобы при t1 не было натяга в передаче, т.е. боковой зазор был бы равен 0, что показано на фиг.2. При достижении приводом температуры t2 (как показано на фиг.3) за счет температурных деформаций корпуса 1 и колес 10 и 11 между колесами возникает зазор

R=αал·(t1-t1)·(dд+dц)/2-αст·(t2-t1)·(dд+dц)/2=(αал-αст)·(t2-t1)·(dд+dц)/2=12·10-6·150·90/2=1,081 мм.

Пересчитав его в направлении, перпендикулярном линии, соединяющей центры колес 10 и 11, получим зазор

W=R·tg A=0,081·0,364=0,03 мм,

где А=20° - стандартный угол зацепления зубчатых передач.

Указанный зазор W приводит к угловому люфту колеса 10 датчика

ϕ=W/(dд/2)=0,03/15=0,002 рад=0,114°=6,84’.

Указанный люфт необходим для обеспечения отсутствия натяга в передаче при температуре t1 и приводит к снижению точности, которое вызывает неточность регулирования соотношения топлива и окислителя (при использовании привода в качестве привода систем автоматики ракетных двигателей) или неточность позиционирования антенны (при использовании привода в качестве привода антенны разгонного блока). Использование же заявленного изобретения позволяет повысить точность привода на указанную величину ϕ. Для реализации изобретения тип двигателя не важен (двигатель может быть электрическим, гидравлическим, пневматическим и т.д.). Упомянуты n (n=1, 2 и т.д.) датчиков положения выходного вала, т.к. в этих агрегатах датчики обычно резервируются для повышения надежности (обычно используют 3 датчика с использованием голосования в системе управления, чтобы отказ одного из датчиков не приводил бы к неопределенности выходного сигнала), однако, для реализации изобретения число датчиков не имеет значения.

Приведем вывод математического выражения (1) для α. Исходным критерием является независимость бокового зазора в передаче между колесами 10 и 11 от температуры привода. Примем также, что температуры всех деталей привода в один момент времени равны друг другу - это обеспечивается теплопередачей между этими деталями за счет высокой теплопроводности металлов и сплавов, из которых изготавливаются детали приводов в ракетно-космической технике. Предположим, что при нормальных условиях боковой зазор в передаче отсутствует. При изменении температуры привода на величину Δt относительно нормальных условий изменятся как и величина делительных диаметров колес 10 и 11, так и межосевое расстояние между этими колесами aw. Температурное изменение делительного диаметра колеса 10 составит Δdд=αд·dд·Δt. Температурное изменение делительного диаметра колеса 11 составит Δdц=αц·dц·Δt Таким образом, если бы колеса не были закреплены относительно корпуса привода, то при сохранении равного нулю бокового зазора в передаче взаимное смещение осей колес 10 и 11 составило бы величину, равную сумме приращений радиусов делительных окружностей колес 10 и 11

S=(Δdд+Δdц)/2=(αд·dд·Δt+αц·dц·Δt)/2. (6)

В то же время изменится и расстояние аw=(dд+dц)/2 в корпусе между базовыми отверстиями под выходной вал и датчик положения на величину

Δаw=α·Δt·(dд+dц)/2. (7)

Очевидно, что если обеспечить равенство Δаw=S, то изменения в боковом зазоре зубчатой передачи не будет. Подставив ранее полученные выражения для Δаw и S, получим

α·Δt·(dд+dц)/2=(αд·dд·Δt+αц·dц·Δt)/2. (8)

Проведя очевидные алгебраические преобразования и с учетом известных из деталей машин соотношений dд=m·zд и dц=m·zц (m - модуль колес 10 и 11), получим математическое выражение (1).

Соотношение между величинами zд и zц обычно выбирается предварительно по критерию соответствия диапазона поворота выходного вала 3 диапазону поворота вала 9 датчика 7 положения, и полученное расчетом по формуле (1) значение коэффициента α может быть трудно реализуемым (либо не существует материала с таким коэффициентом, либо его использование неприемлемо по условиям излишней массы, недостаточных прочностных характеристик, коррозионной стойкости и т.п.). Однако при выполнении зубчатых колес датчиков, центрального зубчатого колеса и корпуса привода из материалов с одинаковыми коэффициентами теплового расширения (т.е. α=αд=αц), приведенное в формуле (1) математическое выражение вырождается в тождество, справедливое при любых значениях zд и zц. Очевидно, что и в таком случае изменения зазора в зацеплении происходить не будет, и необходимость компенсации взаимных температурных изменений деталей привода не возникает. Наибольший практический интерес для агрегатов ракетно-космической техники представляет конструкция привода, в которой зубчатые колеса датчиков, центральное зубчатое колесо и корпус привода выполнены из алюминиевого сплава - основного конструкционного материала корпусов приводов агрегатов ракетно-космической техники, в котором удачно сочетаются низкая плотность и достаточные прочностные характеристики. При этом минимизируется масса привода, а низкие значения износостойкости зубьев алюминиевых колес не приводят к их ощутимому износу вследствие, во-первых, низких усилий в зацеплении - передача от центрального колеса к колесу датчика не является силовой по определению - и, во-вторых, малым временем работы привода исходя из его места нахождения - суммарное время его работы определяется суммарным временем работы ракетного двигателя и, как правило, не превосходит одного часа, либо суммарным временем работы разгонного блока - не превосходит одних суток. Таким образом, повышается точность привода с одновременным обеспечением малой массы привода.

Указанное преимущество - повышение точности измерения положения выходного вала привода - позволяет рекомендовать заявленное техническое решение к использованию в приводах агрегатов систем автоматики жидкостных реактивных двигателей и в приводах антенн изделий космической техники.

Литература

1. Патент Российской Федерации №1754990 по кл. F 16 Н 1 /48, 1992 г.

2. Патент Российской Федерации №2094677 по кл. F 16 H 1/48, 1997 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Возвратно-вращательное перемешивающее устройство | 2016 |

|

RU2616656C1 |

| Возвратно-вращательное перемешивающее устройство | 2016 |

|

RU2616655C1 |

| РОТОРНО-ЛОПАСТНОЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2001 |

|

RU2215159C2 |

| УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ СТРУЖКИ ПРИ СВЕРЛЕНИИ ГЛУБОКИХ ОТВЕРСТИЙ | 2009 |

|

RU2416495C1 |

| ДИФФЕРЕНЦИАЛЬНЫЙ МЕХАНИЗМ | 1993 |

|

RU2111396C1 |

| МОДИФИЦИРОВАННОЕ ПРЯМОЗУБОЕ ЦИЛИНДРИЧЕСКОЕ ЗАЦЕПЛЕНИЕ | 1993 |

|

RU2093741C1 |

| ПРИВОД ДВУХШНЕКОВОГО ЭКСТРУДЕРА | 2004 |

|

RU2283444C2 |

| Способ регулировки бокового зазора и мертвого хода зубчатой пары | 1986 |

|

SU1364850A1 |

| ПРЕОБРАЗОВАТЕЛЬ ВРАЩАТЕЛЬНОГО ДВИЖЕНИЯ В ПОСТУПАТЕЛЬНОЕ | 2011 |

|

RU2475665C1 |

| БЕСКРИВОШИПНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2115810C1 |

Изобретение относится к машиностроению и может быть использовано в приводах систем автоматики ракетных двигателей, приводов антенн разгонных блоков и т.п. Привод содержит корпус 1, выходной вал 3, двигатель 4 с валом 5, n датчиков 7 положения выходного вала 3, редуктор 6 планетарного типа с центральным зубчатым колесом 11, имеющим zц зубьев. Датчик 7 содержит корпус 8, закрепленный на корпусе 1, вал 9 с зубчатым колесом 10, имеющим zд зубьев. Вал 5 связан с валом 3 через редуктор 6, колесо 11 которого установлено на валу 3 и зацепляется с колесом 10 датчика 7. Корпус 1 выполнен из материала с коэффициентом теплового расширения, равным α=(αдzд+αцzц)/(zд+zц), где αд - коэффициент теплового расширения материала зубчатого колеса 10 датчика, αц - коэффициент теплового расширения материала центрального зубчатого колеса 11. В частном случае зубчатые колеса 10 и 11 и корпус 1 привода могут быть выполнены из материала с одинаковым коэффициентом теплового расширения, в частности, из алюминиевого сплава. Технический результат - повышение точности измерения положения выходного вала. 2 з.п. ф-лы, 3 ил.

α=(αдzд+αцzц)/(zд+zц),

где αд - коэффициент теплового расширения материала зубчатого колеса датчика;

αц - коэффициент теплового расширения материала центрального зубчатого колеса.

| ПРИВОД | 1995 |

|

RU2094677C1 |

| Планетарный привод | 1990 |

|

SU1754990A1 |

Авторы

Даты

2004-03-20—Публикация

2002-08-08—Подача