Изобретение относится к области металлургии, в частности к непрерывной разливке металла.

Известен способ получения непрерывнолитых стальных заготовок, включающий подачу металла в кристаллизатор, охлаждение его под кристаллизатором и деформацию заготовки на участке неполной его длины по оси заготовки между точкой начала кристаллизации и точкой полного затвердевания заготовки по всему сечению (RU № 2094139, МПК В 21 В 1/46, B 22 D 11/12, 1997).

Известен также наиболее близкий способ непрерывного литья металла, включающий подачу металла в кристаллизатор и его вытягивание с переменной скоростью, обжатие слитка в твердожидком состоянии в зоне вторичного охлаждения с помощью роликов, при этом скорость вытягивания устанавливают по определенной зависимости (RU № 2022690, МПК B 22 D 11/00, 1994).

Известные способы не обеспечивают получение качественной заготовки, т.к. создают поля сжимающих напряжений в центральной зоне слитка, не компенсирующие усадку металла при кристаллизации.

Технический результат предложенного способа состоит в определении необходимого режима обжатия заготовки в твердожидком состоянии, что позволяет в дальнейшем получить сляб с улучшенной макроструктурой, уменьшенными осевой рыхлостью и осевой ликвацией.

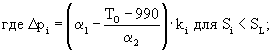

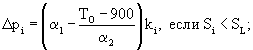

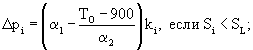

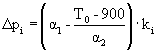

Указанный технический результат достигается созданием способа непрерывного литья заготовок, согласно которому металл из сталеразливочного ковша подают в промежуточный ковш и далее в кристаллизатор, с переменной скоростью вытягивают из него заготовку парами роликов, охлаждают ее в зоне вторичного охлаждения, осуществляют обжатие заготовки в твердожидком состоянии. При этом согласно изобретению увеличивают скорость вытягивания заготовки по отношению к разливке без обжатия, обжатие осуществляют парами роликов в тянуще-обжимной клети, при этом определяют температуру поверхности заготовки, определяют протяженность жидкой фазы заготовки, а давление в гидроцилиндрах для каждой пары роликов клети устанавливают в зависимости от скорости вытягивания, температуры поверхности заготовки и марки разливаемой стали из следующего соотношения:

pi=(p0+Δpi)·kp,

Δpi=0 для Si ≥ SL;

kp=(b+0,5h)/1200,

где kp - безразмерный коэффициент, учитывающий размеры поперечного сечения заготовки;

SL - протяженность жидкой фазы заготовки, м;

Si - расстояние от мениска металла в кристаллизаторе до i-го ролика тянуще-обжимной клети, м;

b - толщина заготовки, м;

h - ширина заготовки, м;

р0- давление, необходимое для транспортировки заготовки без

обжатия; aтм;

Δрi - дополнительное давление в гидроцилиндрах каждой пары роликов, необходимое для обжатия жидкой сердцевины заготовки, атм;

pi - давление в гидроцилиндрах каждой пары роликов, атм;

T0 - температура поверхности заготовки °С;

ki - поправочный коэффициент для каждой пары роликов (1, 2, 3 и т.д.), зависит от схемы работы тянуще-обжимной клети;

α1, α2 - коэффициенты, зависящие от марки стали (α1=50...150, α2=4...10).

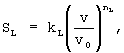

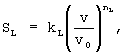

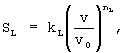

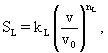

При этом протяженность жидкой фазы заготовки SL определяют из соотношения

где kL - протяженность жидкой фазы заготовки для определенной марки стали при условии v=v0;

v - скорость вытягивания заготовки, м/мин;

v0 - скорость вытягивания заготовки, при которой жидкая фаза заготовки не входит в тянущую клеть, м/мин;

nL - расчетный коэффициент (nL=1,0...1,3, зависит от режима

вторичного охлаждения).

Рассмотрим в качестве примера возможные схемы работы тянуще-обжимной клети, имеющей 4 пары роликов (поясняется чертежом):

А). Вытягивание с возможностью обжатия заготовки всеми парами роликов:

1) жидкая фаза находится в верхней части тянущей клети - режим транспортировки заготовки с обжатием - дополнительные давления для 1-й и 2-й пары роликов (протяженность жидкой фазы S1 ≤ SL < S3 - 1-я и 2-я пара роликов включаются одновременно для компенсации возможных отклонений расчетного параметра жидкой фазы от реального состояния);

2) жидкая фаза заготовки находится в середине тянущей клети - режим транспортировки сляба с обжатием - дополнительные давления для 1-й, 2-й и 3-й пары роликов (протяженность жидкой фазы S3 ≤ SL < S4);

3) жидкая фаза находится в нижней части тянущей клети - режим транспортировки заготовки с обжатием - дополнительные давления для всех четырех пар роликов (протяженность жидкой фазы SL ≥ S4).

Скорость вытягивания заготовки - не более предельной (жидкая фаза не выходит за пределы тянущей клети).

k1=1,0; k2=1,02; k3=1,05; k4=1,10.

Б). Вытягивание с возможностью обжатия заготовки только в верхних двух парах роликов:

1) конец жидкой фазы находится выше тянущей клети - режим транспортировки заготовки без обжатия (протяженность жидкой фазы SL<S1);

2) жидкая фаза заготовки находится в верхней части тянущей клети - режим транспортировки заготовки с обжатием - дополнительные давления для 1-й и 2-й пары роликов (протяженность жидкой фазы SL ≥ S1).

Скорость вытягивания заготовки - не более предельной (жидкая фаза не выходит за пределы тянущей клети).

k1=1,10; k2=1,10; k3=0; k4=0 при S1 ≤ SL < S3;

k1=1,22; k2=1,10; k3=0; k4=0 при S3 ≤SL < S4.

Таким образом:

1. Давление рi в тянущих роликах зависит от скорости вытягивания, в зависимости от которой меняется положение конца жидкой фазы в отливаемой заготовке. В месте отсутствия жидкой фазы используется минимальное обжатие.

2. С увеличением скорости вытягивания увеличивается температура в зоне обжатия и, соответственно, падает прочность затвердевшей корочки слитка. Поэтому для получения требуемой величины обжатия показатель дополнительного давления в гидроцилиндрах для каждой пары роликов будет зависеть от температуры поверхности заготовки.

3. Режим обжатия заготовки зависит от физических свойств разливаемой марки стали: чем прочнее отливаемая заготовка, тем необходимо применить большее усилие для ее обжатия.

Примеры использования изобретения

Пример 1. Сталь марки 10Г2ФБЮ разливают на вертикальной УНРС со скоростью v=0,7 м/мин (увеличенной по сравнению с вытягиванием без обжатия) в слябы размером h·b (200·1100) мм. Тянуще-обжимная клеть имеет 4 пары (i=4) тянуще-обжимных роликов (расстояние между их осями 400 мм) с раздельным управлением нажимными гидроцилиндрами. Расстояние от мениска металла в кристаллизаторе до 1-й пары роликов тянуще-обжимной клети составляет 10 м.

Протяженность жидкой фазы рассчитывают по формуле

где kL=9,5;

v0=0,6 м/мин;

nL=1,12.

Расчетная протяженность жидкой фазы составляет 11,29 м, т.е. находится в районе 4-й пары роликов.

Давление в гидроцилиндрах каждой пары роликов определяют по формуле

pi=(p0+Δpi)kp;

где р0=62 атм;

kp=(b+0,5h)/1200;

Δрi=0, если Si ≥ SL;

Т0=1000°С (температура поверхности сляба на входе в тянущую клеть, измеренная пирометром).

α1=69;

α2=5,4;

k1=1,0; k2=1,02; k3=1,05; k4=1,1.

Для указанного примера kp=1,0.

Давление в гидроцилиндрах каждой пары роликов получено следующее:

p1=112,5 атм;

р2=113,5 атм;

р3=115 атм;

р4=117,5 атм.

В результате обжатия заготовки с незатвердевшей сердцевиной в тянуще-обжимной клети с указанными давлениями произошло улучшение макроструктуры сляба, уменьшилась осевая рыхлость и осевая ликвация.

Пример 2. Сталь марки 17Г2СФ разливают на вертикальной УНРС со скоростью v=0,65 м/мин (увеличенной по сравнению с вытягиванием без обжатия) в слябы размером h×b (200×1500) мм. Тянуще-обжимная клеть имеет 4 пары (i=4) тянуще-обжимных валков (расстояние между осями роликов 400 мм) с раздельным управлением нажимными гидроцилиндрами. Расстояние от мениска металла в кристаллизаторе до 1-й пары роликов тянуще-обжимной клети составляет 10 м.

Протяженность жидкой фазы рассчитывают по формуле

где kL=9,4;

v0=0,6 м/мин;

nL=1,11;

Расчетная протяженность жидкой фазы составляет 10,38 м, т.е. находится в районе 2-го ролика.

Давление в гидроцилиндрах каждой пары роликов определяют по формуле

pi=(p0+Δpi)kp,

р0=62 атм;

kp=(b+0,5h)/1200;

Δpi=0, если Si ≥ SL

Т0=980°С (температура поверхности сляба на входе в тянущую клеть, измеренная пирометром):

α1=78;

α2=5,7;

k1=1,0; k2=1,02; k3=1,05; k4=1,1;

Для указанного примера kp=1,33.

Давление в гидроцилиндрах для каждой пары роликов получено следующее:

p1=129 атм;

р2=136 атм;

р3=62 атм;

p4=62 атм.

Обжатие заготовки с жидкой сердцевиной происходит в 1 и 2 парах роликов, 3 и 4 пара служат для транспортировки.

В результате обжатия заготовки с незатвердевшей сердцевиной с указанными давлениями произошло улучшение его макроструктуры, уменьшилась осевая рыхлость и осевая ликвация.

Таким образом, предложенный способ непрерывного литья заготовок позволяет получить заготовки различных сечений с улучшенной макроструктурой, уменьшенной осевой рыхлостью и ликвацией, что обеспечивает высокое качество используемого в судостроении толстого листа, получаемого при прокатке непрерывнолитого сляба.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2004 |

|

RU2269395C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 2001 |

|

RU2210458C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2011 |

|

RU2490083C2 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 2012 |

|

RU2494834C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СОРТОВОЙ ЗАГОТОВКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2681232C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220812C2 |

| Способ непрерывной разливки заготовок прямоугольного сечения | 1991 |

|

SU1771870A1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ СТАЛЬНЫХ ЗАГОТОВОК С ИСПОЛЬЗОВАНИЕМ КРИСТАЛЛИЗАТОРА С СООТНОШЕНИЕМ СТОРОН 300×330 мм | 2007 |

|

RU2349412C2 |

| СПОСОБ МЯГКОГО ОБЖАТИЯ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 2014 |

|

RU2564192C1 |

| СПОСОБ И ВЕРТИКАЛЬНАЯ УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТЫХ СЛЯБОВ ИЗ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2012 |

|

RU2563388C2 |

Изобретение относится к области металлургии, в частности к непрерывному литью заготовок. Сущность способа состоит в определении величины давления в гидроцилиндрах каждой пары тянущих роликов тянуще-обжимной клети при вытягивании заготовки, которое зависит от скорости вытягивания, температуры поверхности заготовки, марки разливаемой стали и рассчитывается по следующим зависимостям: Δр0=(р0+Δрi)·kр; Δрi=0 для Si ≥ SL и Δрi=[α1-(T0-900)/α2]·ki для Si<SL; kp=(b+0,5h)/1200, где kр - безразмерный коэффициент; SL - протяженность жидкой фазы заготовки, м; Si - расстояние от мениска металла в кристаллизаторе до i-го ролика обжимной клети, м; b - толщина заготовки, м; h - ширина заготовки, м; р0 - давление, необходимое для транспортировки заготовки без обжатия, атм; Δрi - дополнительное давление в гидроцилиндрах в каждой паре роликов, необходимое для обжатия жидкой сердцевины заготовки, атм; рi - давление в гидроцилиндрах каждой пары роликов, атм; Т0 - температура поверхности заготовки °С; ki - поправочный коэффициент для каждой пары роликов (1, 2, 3 и т.д.), зависит от схемы работы тянущей клети; α1, α2 - коэффициенты, зависящие от марки стали (α1=50...150, α2=4...10). Протяженность жидкой фазы заготовки определяют из определенного выражения. Технический результат - получение сляба с улучшенной макроструктурой, уменьшение осевой рыхлости и осевой ликвации за счет определения необходимого режима обжатия заготовки в твердожидком состоянии.

Способ непрерывного литья заготовок, включающий подачу металла из сталеразливочного ковша в промежуточный ковш и далее в кристаллизатор, вытягивание из него заготовки с заданной скоростью, охлаждение ее в зоне вторичного охлаждения с обжатием заготовки в твердожидком состоянии посредством роликов, отличающийся тем, что увеличивают скорость вытягивания заготовки по отношению к разливке без обжатия, а обжатие осуществляют парами роликов в тянуще-обжимной клети, при этом определяют температуру поверхности заготовки, определяют протяженность жидкой фазы заготовки, а давление в гидроцилиндрах для каждой пары роликов тянуще-обжимной клети устанавливают в зависимости от скорости вытягивания, температуры поверхности заготовки и марки разливаемой стали из следующего соотношения:

рi=(р0+Δрi)·kр,

для Si < SL,

для Si < SL,

Δрi=0 для Si ≥ SL,

kp=(b+0,5h)/1200,

где kр - безразмерный коэффициент, учитывающий размеры поперечного сечения заготовки;

Si - расстояние от мениска металла в кристаллизаторе до i-го ролика тянуще-обжимной клети, м;

SL - протяженность жидкой фазы заготовки, м;

b - толщина заготовки, м;

h - ширина заготовки, м;

р0 - давление, необходимое для транспортировки заготовки без обжатия, атм;

Δрi - дополнительное давление в гидроцилиндрах каждой пары роликов, необходимое для обжатия жидкой сердцевины заготовки, атм;

рi - давление в гидроцилиндрах каждой пары роликов, атм;

Т0 - температура поверхности заготовки, °С;

ki - поправочный коэффициент для каждой пары роликов (1, 2, 3 и т.д.) зависит от схемы работы тянуще-обжимной клети;

α1, α2 - коэффициенты, зависящие от марки стали (α1=50-150, α2=4-10),

при этом протяженность жидкой фазы заготовки определяют из соотношения

где SL - протяженность жидкой фазы заготовки, м;

kL - протяженность жидкой фазы заготовки для определенной марки стали при условии v=v0;

v - скорость вытягивания заготовки, м/мин;

v0 - скорость вытягивания заготовки, при которой жидкая фаза не входит в тянущую клеть, м/мин;

nL - расчетный коэффициент (nL=1:0-1,3 зависит от режима вторичного охлаждения).

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2022690C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОЛИТЫХ СТАЛЬНЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2094139C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU1677926C |

| JP 63183762, 27.07.1988 | |||

| JP 3138056, 12.06.1991 | |||

| Установка для непрерывной разливки стали | 1981 |

|

SU1002087A1 |

| УСТРОЙСТВО РЕЛЕЙНОЙ АВТОМАТИЧЕСКОЙ НАСТРОЙКИ КОЛЕБАТЕЛЬНЫХ КОНТУРОВ С ДОПОЛНИТЕЛЬНОЙМОДУЛЯЦИЕЙ | 0 |

|

SU293283A1 |

Авторы

Даты

2004-03-27—Публикация

2002-02-04—Подача