Изобретение относится к железнодорожному транспорту, в частности к изготовлению и ремонту несущих деталей грузовых вагонов. Оно может быть использовано в вагоностроении при изготовлении несущих деталей с опорными поверхностями.

Известно изобретение по патенту №2156681 (Бюл. №27, 2000 г.), при котором нагретую до температуры ковки накладку из износостойкой стали, имеющую напуски для загиба за контур опорной поверхности, размещают на этой поверхности и осуществляют одновременно с осаживанием загиб выступающих краев накладки к боковым стенкам детали с их удалением от опорной поверхности на расстоянии не менее 1/2 толщины расположенной у нее стенки и после разгрузки детали приваривают к ней накладку по краям последней. Недостатком данного технического решения является то, что нагрев накладки до температуры ковки ведет к укрупнению зерна и ухудшению механических свойств стали. Также, при глубоких выработках опорной поверхности (свыше 15-20% от толщины накладки) не удается обеспечить требуемой осадки накладки для плотного прилегания к изношенной поверхности детали, и поэтому необходима предварительная механическая обработка опорной поверхности. Приварка накладки в наиболее нагруженных при эксплуатации зонах, какими являются опорные поверхности несущих деталей грузовых вагонов, снижает их работоспособность при совместном действии контактно-усталостных нагрузок и ухудшает ремонтопригодность детали при последующих поступлениях в ремонт.

Целью изобретения является повышение качества восстановления изношенных поверхностей несущих деталей и их ремонтопригодности.

Сущность заявляемого изобретения заключается в том, что изношенные участки опорной поверхности детали перед установкой накладки с износостойкими свойствами заполняют эквивалентным объему выработок количеством пластически деформируемого металла с выступами за контуром опорной поверхности, по крайней мере с двух ее противоположных сторон, меньшими по размерам напусков накладки, затем на опорной поверхности размещают нагретую до температуры закалки накладку с расположением ее напусков над выступами и осуществляют осаживание накладки нормально распределенной статической нагрузкой с загибом напусков за контур опорной поверхности и огибанием выступов, после чего разгружают деталь с самоотпуском накладки.

Отличительными признаками изобретения являются:

- заполнение изношенных участков опорной поверхности детали пластически деформируемым металлом эквивалентным по объему выработкам опорной поверхности;

- наличие выступов под накладкой, по крайней мере с двух противоположных сторон опорной поверхности, меньших по размерам напусков накладки;

- нагрев накладки перед горячим прессованием до температуры закалки (ниже температуры ковки);

- расположение напусков накладки над выступами с огибанием последних при загибе напусков за контур опорной поверхности;

- замедленное охлаждение накладки после разгрузки и ее самоотпуск.

Существенность отличительных признаков обуславливается следующим.

Заполнение изношенных участков пластически деформируемым металлом необходимо для устранения пустот под накладкой, что обеспечивает в эксплуатации опирание последней всей плоскостью с контактной поверхностью детали.

Выступы за контуром опорной поверхности позволяют обеспечить прочное сцепление металла, расположенного внутри выработок, с напусками накладки при загибе последних. С этой же целью выступы должны находиться по крайней мере с двух противоположных сторон опорной поверхности, располагаться под напусками накладки и иметь размеры меньше напусков.

Нагрев накладки до температуры закалки (ниже температуры ковки) необходим для предотвращения появления крупнозернистой структуры в металле накладки и обеспечения условий для горячей пластической деформации при загибе напусков накладки к примыкающим стенкам детали. При этом в процессе ускоренного теплоотвода от накладки к контактным металлическим поверхностям детали и давильника нагружающего устройства происходит изотермическая закалка, обеспечивающая повышение твердости и износостойкости накладки.

Замедленное охлаждение после разгрузки (при температуре ниже 600°С ) позволяет обеспечить самоотпуск закаленного металла накладки и повысить сопротивление ударным нагрузкам в эксплуатации.

ПРИМЕРЫ КОНКРЕТНОГО ВЫПОЛНЕНИЯ

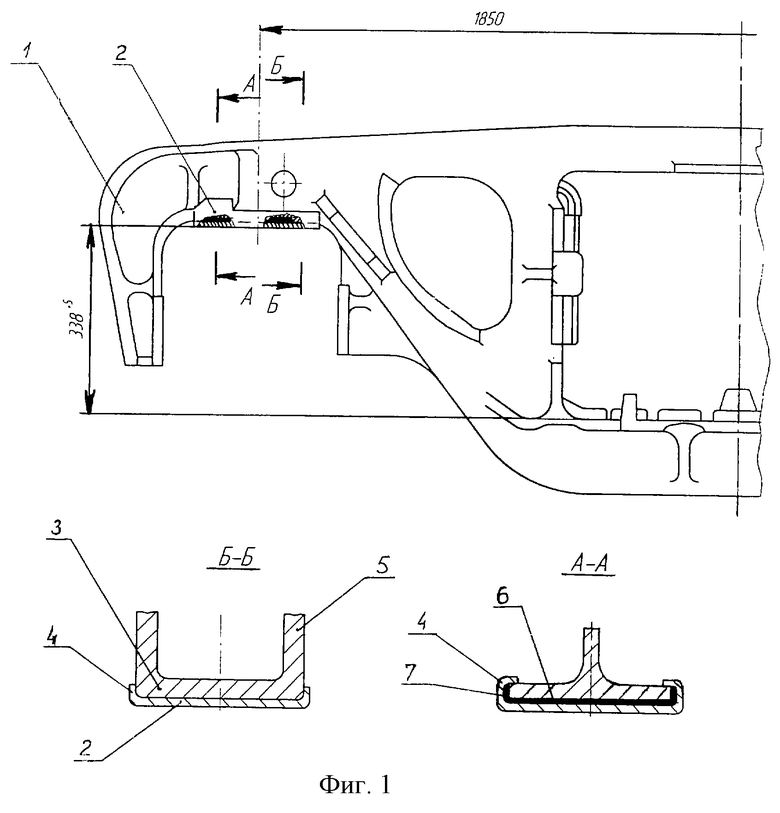

Пример 1. На фиг.1 показана концевая часть боковой рамы 1 вагонной тележки с износостойкой накладкой 2 на опорной поверхности надбуксовой стенки 3. Накладка 2 выполнена из листовой стали 65 Г толщиной 6 мм и имеет напуски 4 для загиба за контур опорной поверхности к боковым стенкам 5 (сечение Б-Б, увеличено), а на участке с двутавровым сечением концевой части (сечение А-А, увеличено) напуски загнуты за надбуксовую стенку. На изношенном участке опорной поверхности (сечение А-А, увеличено) между накладкой и опорной поверхностью расположена в поперечном направлении полоса 6 (зачернено) из листовой низкоуглеродистой стали с сечением эквивалентным выработке и с выступами 7 за контур опорной поверхности длиной, равной толщине надбуксовой стенки, которые загибаются за контур опорной поверхности к боковым стенкам одновременно с осаживанием накладки, нагретой до температуры закалки (840°С), в пределах допуска на отклонение положения опорной поверхности от измерительной базы (338+5 мм). При этом напуски накладки перекрывают выступы 7, огибая их по периметру. После разгрузки детали осуществляют замедленное охлаждение накладки ниже температуры 600°С укрытием ее теплоизоляционным материалом для самоотпуска металла накладки. Контроль плотности прилегания накладки к надбуксовой поверхности и прочности ее закрепления осуществляется простукиванием молотком и визуально.

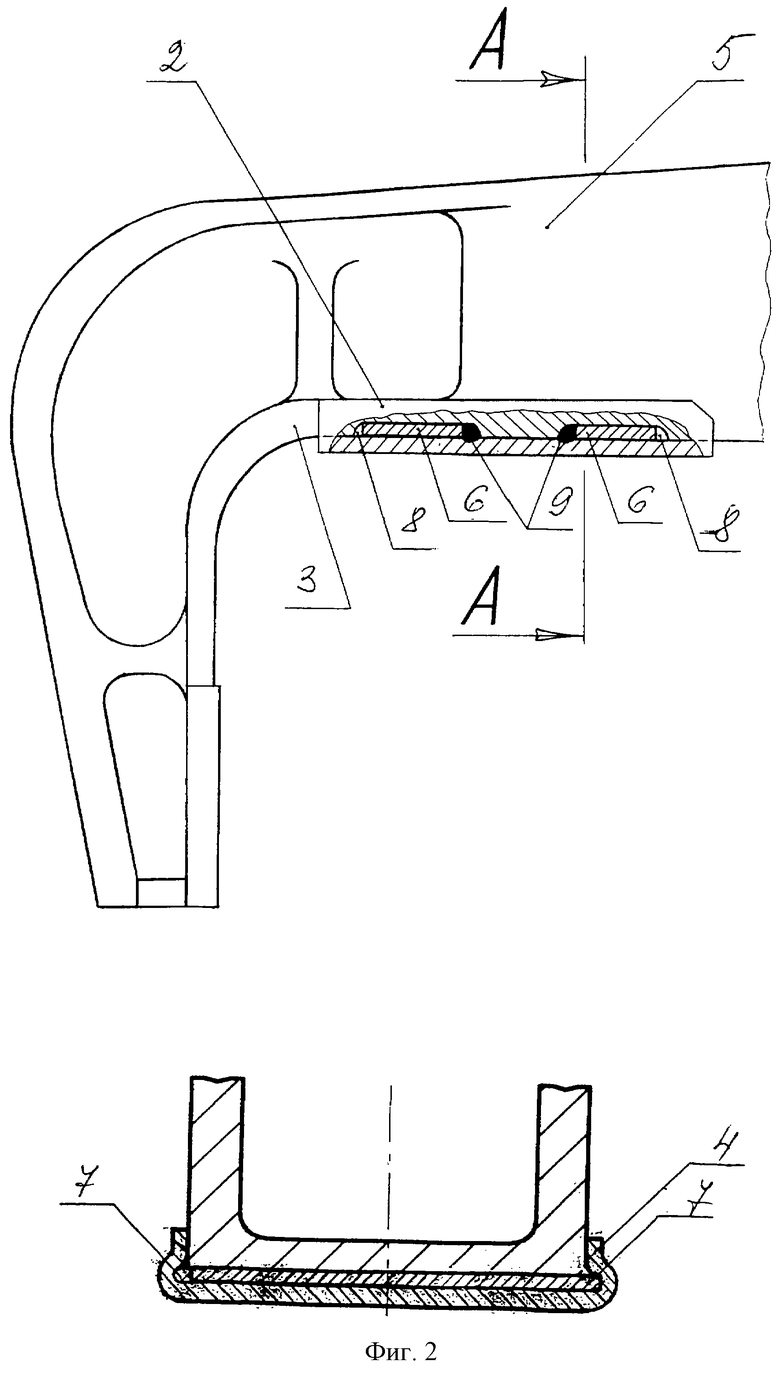

Пример 2. В выработке 8 (фиг.2) опорной поверхности надбуксовой стенки 3 боковой рамы вагонной тележки размещают полосу листового металла 6 из низкоуглеродистой стали толщиной сопоставимой с глубиной выработки и шириной меньше ширины последней, имеющей выступы 7 за контуром опорной поверхности, равные толщине полосы. Зазоры между одной из границ выработки и полосой заполняют поперечным сварным швом 9, выступающим над уровнем не изношенных участков опорной поверхности на высоту не более величины его вдавливания в размещаемую сверху накладку 2 из листовой стали 65 Г, нагретую до температуры закалки, с напусками 4, равными толщине надбуксовой стенки. Затем осуществляют осаживание накладки на опорной поверхности с загибом напусков к боковым стенкам 5 и вдавливанием выступов с внутренней стороны напусков. Дальнейшие операции аналогичны примеру 1. Удержание накладки на опорной поверхности детали ocуществляется за счет сцепления напусков 4 с расположенными под ними выступами и натяга между напусками и боковыми стенками, возникающего после охлаждения восстановленной зоны детали.

По аналогичной технологии могут восстанавливаться изношенные опорные поверхности наклонных плоскостей надрессорной балки, опор скользунов, пятников и др. деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ ПОВЕРХНОСТЕЙ НЕСУЩИХ ДЕТАЛЕЙ ГРУЗОВЫХ ВАГОНОВ | 1998 |

|

RU2156681C2 |

| НАДБУКСОВАЯ НАКЛАДКА БОКОВОЙ РАМЫ ВАГОННОЙ ТЕЛЕЖКИ | 2002 |

|

RU2229401C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БУКСОВЫХ НАПРАВЛЯЮЩИХ БОКОВЫХ РАМ ТЕЛЕЖКИ | 2005 |

|

RU2294275C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАДБУКСОВОЙ ПОВЕРХНОСТИ БОКОВОЙ РАМЫ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2001 |

|

RU2211127C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСУЩИХ ДЕТАЛЕЙ ГРУЗОВЫХ ВАГОНОВ | 2001 |

|

RU2214899C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПЯТНИКОВ | 2005 |

|

RU2288085C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ ПОВЕРХНОСТЕЙ НЕСУЩИХ ДЕТАЛЕЙ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2008 |

|

RU2394673C1 |

| НАДБУКСОВАЯ НАКЛАДКА БОКОВОЙ РАМЫ ВАГОННОЙ ТЕЛЕЖКИ | 2002 |

|

RU2223189C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАКЛОННЫХ ПЛОСКОСТЕЙ НАДРЕССОРНЫХ БАЛОК | 2005 |

|

RU2287415C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ И НАПРАВЛЯЮЩИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ТЕЛЕЖЕК ГРУЗОВЫХ ВАГОНОВ | 2008 |

|

RU2394672C1 |

Изобретение относится к железнодорожному транспорту и может быть использовано в вагоностроении для восстановления опорных поверхностей несущих деталей. Способ включает размещение на опорной поверхности детали нагретой накладки, выполненной из листовой стали с износостойкими свойствами с напусками для загиба за контур опорной поверхности, шириной не менее половины толщины опорной стенки, ее осаживание на опорной поверхности нормально распределенной статической нагрузкой в пределах допуска на отклонение положения опорной поверхности от измерительной базы в направлении приложения нагрузки с одновременным загибом напусков за контур опорной поверхности и закрепление накладки на сопряженных стенках детали. Перед установкой накладки изношенные участки опорной поверхности заполняют пластически деформируемым металлом в количестве, обеспечивающем устранение пустот под накладкой. Накладку нагревают до температуры закалки, размещают на опорной поверхности и осуществляют осаживание накладки с загибом ее напусков за контур опорной поверхности. После этого разгружают деталь с замедленным охлаждением и самоотпуском накладки. Изобретение позволит повысить качество восстановления изношенных поверхностей несущих деталей и их ремонтопригодности. 2 ил.

Способ восстановления опорных поверхностей несущих деталей грузовых вагонов, включающий размещение на опорной поверхности детали нагретой накладки, выполненной из листовой стали с износостойкими свойствами с напусками для загиба за контур опорной поверхности, шириной не менее половины толщины опорной стенки, ее осаживание на опорной поверхности нормально распределенной статической нагрузкой в пределах допуска на отклонение положения опорной поверхности от измерительной базы в направлении приложения нагрузки с одновременным загибом напусков за контур опорной поверхности и закрепление накладки на сопряженных стенках детали, отличающийся тем, что перед установкой накладки изношенные участки опорной поверхности заполняют пластически деформируемым металлом в количестве, обеспечивающем устранение пустот под накладкой, накладку нагревают до температуры закалки, размещают на опорной поверхности и осуществляют осаживание накладки с загибом ее напусков за контур опорной поверхности, после чего разгружают деталь с замедленным охлаждением и самоотпуском накладки.

| СПОСОБ ВОССТАНОВЛЕНИЯ ОПОРНЫХ ПОВЕРХНОСТЕЙ НЕСУЩИХ ДЕТАЛЕЙ ГРУЗОВЫХ ВАГОНОВ | 1998 |

|

RU2156681C2 |

Авторы

Даты

2004-04-10—Публикация

2002-06-21—Подача