1

Известны установки для сушки и сепарации сыпучих материалов, содержащие приемные циклоны, сушильно-сепарационные агрегаты и системы пневмотранспорта.

Целью настояш,его изобретения является иовышение эффективности установок.

Достигается это тем, что установка смонтирована с дробилками, установленными между сушильно-сепарационными агрегатами, каждый из которых выполнен с калориферами, диффузором и с расноложенными над ним цилиндрической обечайкой и кольцевым конусообразным отражателем.

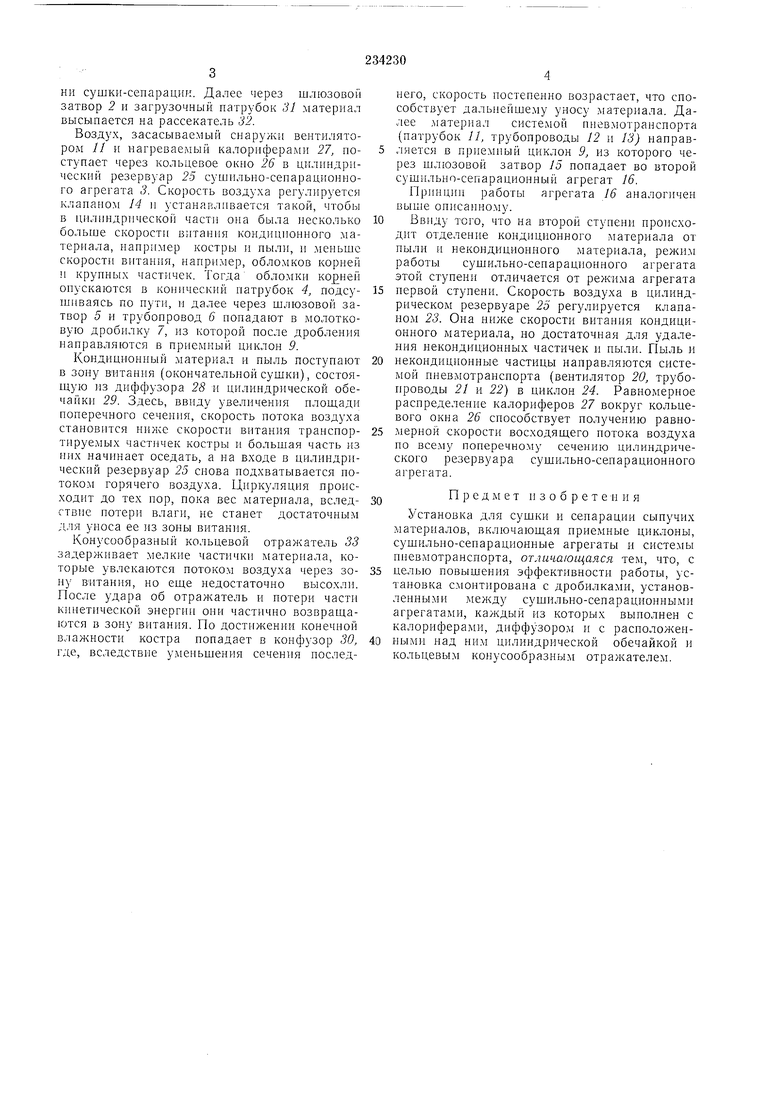

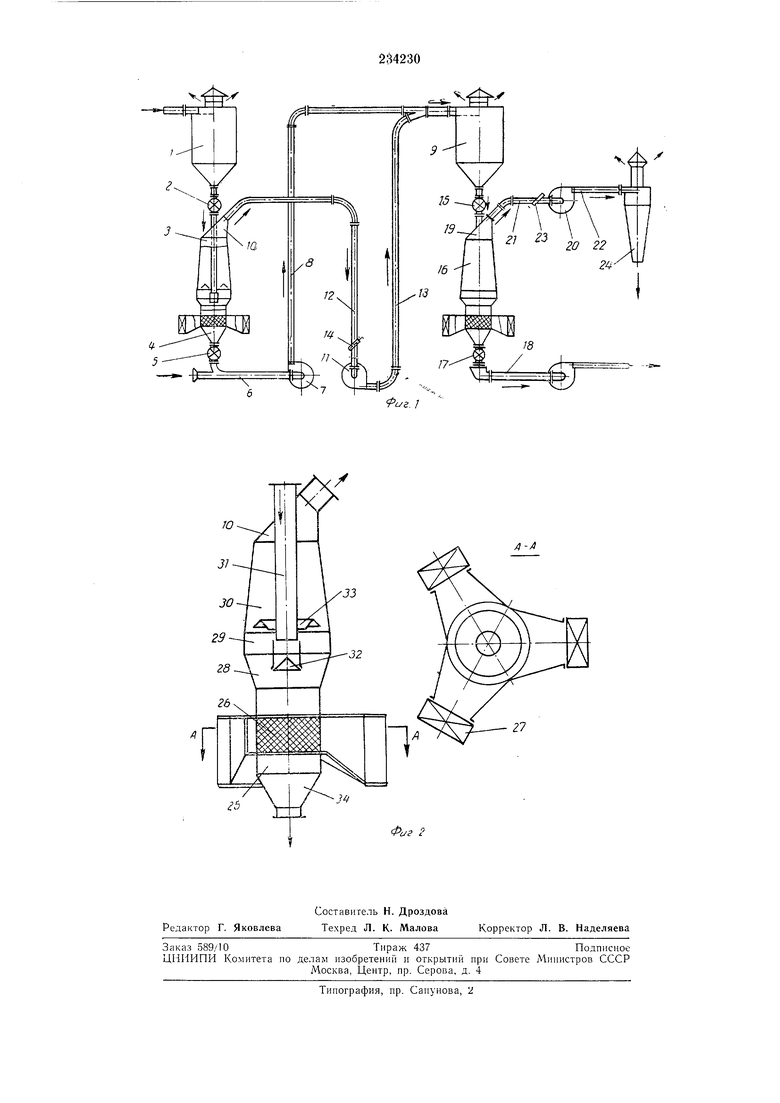

На фиг. 1 изображена предлагаемая установка; на фиг. 2 - сушильно-сепарационный агрегат.

, Установка содержит приемный циклон / первой ступени очистки, снабженный шлюзовым затвором 2 для непрерывной равномерной подачи материала в сушильно-сенарационный агрегат 3, нижний патрубок 4 которого шлюзовым затвором 5 и трубопроводом 6 соединен с молотковой дробилкой 7. Выходное отверстие молотковой дробилки соединено трубопроводом 8 системы нневмотрансиорта с приемным циклоном 9 второй ступени суиакисепарации, а верхний патрубок 10 соединен с Циклоном 9 второй системой иневлютранснорта, включающей верхний патрубок П, трубопроводы 12 13. На трубопроводе 12 устаиовлен регулируемый клаиан 14.

Вторая ступень сушки-сепарации включает также шлюзовой затвор 1з, сушильно-сепарациониын агрегат 1Ь, шлюзовой затвор 1/ для вывода кондиционного материала в систему нневмотранспорта 18 для передачи на дальнейшую технологическую операцию. Система иневмотранснорта, соединенная с верхним патрубком сушильно-сепарационного агрегата 16, состоит из вентилятора 2U, трубопроводов 21 и 22, регулируемого клапана 2о и циклона 24.

Сушильно-сеиарациоиный агрегат каждой ступени очистки состоит из вертикально расположенного цилиндрического резервуара 2i} с кольцевым окном 2Ь в нижней части для забора агента сушки, нроходящего через трн равнодмерно расположенных вокруг кольцевого окна калорифера 27. Зона внтання выполнена в виде диффузора 2S с расположенной над ним цилиндрической обечайкой 29. Над обечайкой расположен конфузор 30, оканчивающийся конусным переходным патрубком 10. Через иослединй проходит загрузочный патрубок о1, оканчивающийся рассекателем 32. В зоне витания находится конусообразный кольцевой отражатель 33. Цнлиндрнческнй резервуар 25 оканчивается конусообразным патрубком 34.

ни сушки-сепарации. Далее через шлюзовой затвор 2 и загрузочный иатрубок 31 материал высыпается на рассекатель 32.

Воздух, засасываемый снаружи веитилятором // и нагреваемый калориферами 27, поетупает через кольцевое окно 26 в цилпндрический резервуар 25 сушильно-сенарационного агрегата 3. Скорость воздуха регулируется клапаном 14 и устанавливается такой, чтобы в цнлнндрическо части она была несколько больше скорости витания кондиционного материала, например костры и пыли, и меньше скорости витания, например, обломков корней и крупных частичек. Тогда обломки опускаются в конический патрубок 4, подсушиваясь по нути, и далее через шлюзовой затвор 5 и трубопровод 6 попадают в молотковую дробилку 7, из которой после дробления направляются в приемный циклон 9.

Кондиционный материал и пыль поступают в зону витания (окончательной сушки), состояшую из диффузора 28 и цилиндрической обечайки 29. Здесь, ввиду увеличения плош,адн поперечного сечения, скорость потока воздуха становится ниже скорости витания транспортнруемых частичек костры и большая часть из них начинает оседать, а на входе в цилиндрический резервуар 25 снова подхватывается потоком горячего воздуха. Цнркуляция происходит до тех иор, пока вее материала, вследствие потери влаги, не станет достаточным для уноса ее из зоны витания.

Конусообразный кольцевой отражатель 33 задерживает мелкие частички материала, которые увлекаются потоком воздуха через зону витания, но еще недостаточно высохли. После удара об отражатель и потери части кинетической энергии оии частично возвращаются в зону витания. По достижении конечной влажности костра попадает в конфузор 30, где, вследствие уменьшения сечения иоследиего, скорость иостеиенно возрастает, что способствует дальнейшему уносу материала. Далее материал системой пиевмотранспорта (патрубок //, трубопроводы 12 и 13) направляется в нр 1емный циклон 9, из которого через шлюзовой затвор 15 попадает во второй сушильно-сепарационный агрегат 16.

Принцип работы агрегата 16 аналогнчен выше описанному.

Ввиду того, что на второй ступени происход гг отделение кондиционного материала от ныли и некондиционного материала, режи.м работы сушильно-сепарацпонного агрегата этой ступени отличается от режима агрегата

первой ступени. Скорость воздуха в цилиндрическом резервуаре 25 регулируется клапаном 23. Она ниже скорости витания кондиционного материала, но достаточная для удаления некондиционных частичек и пыли. Пыль и

неконднционные частицы направляются системой пневмотранспорта (вентилятор 20, трубопроводы 21 и 22} в циклон 24. Равномерное распределение калориферов 27 вокруг кольцевого окна 26 способствует получению равномериой скорости восходящего потока воздуха по всему поперечному сечению цилиндрического резервуара сушильно-сепарационного агрегата.

П р е д м е т и 3 о б р е т е и и я

Установка для сущки и сепарации сыпучих материалов, включающая приемные циклоны, сушильно-сеиарашшнные агрегаты и системы пневмотранспорта, отличающаяся тем, что, с

целью повышепия эффективности работы, установка смонтирована с дробилками, установленными между сушильно-сепарацнонными агрегатами, каждый из которых выполнен с калориферами, диффузором и с расположениыми над ним цилиндрической обечайкой и кольцевым конусообразным отражателем.

s --Л:

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ПЫЛЕПРИГОТОВЛЕНИЯ | 1970 |

|

SU270949A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОВИТАМИННОЙ ТРАВЯНОЙ МУКИ | 2016 |

|

RU2622219C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОВИТАМИННОЙ ТРАВЯНОЙ МУКИ | 2016 |

|

RU2622215C1 |

| Агрегат для производства высоковитаминной травяной муки | 2016 |

|

RU2622218C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ МНОГОФРАКЦИОННЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2226492C1 |

| Центробежный роторный циклон | 1976 |

|

SU982745A1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА АЭРОФОНТАННОГО ТИПА | 1955 |

|

SU102172A1 |

| Установка для гранулирования порошкообразующих материалов | 1981 |

|

SU1065002A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СОРБЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2081748C1 |

| УСТАНОВКА ДЛЯ СУШКИ ДИСПЕРСНЫХ РАСТИТЕЛЬНЫХ МАТЕРИАЛОВ В ПОЛИДИСПЕРСНОМ СЛОЕ ИНЕРТНЫХ ТЕЛ | 2014 |

|

RU2571877C1 |

Даты

1969-01-01—Публикация