Изобретение относится к технологическим испытаниям материалов, а именно к определению механических характеристик тонколистовых материалов осадкой призматических образцов.

Известен способ испытания на осадку цилиндрических образцов, регламентированных ГОСТ 25.503-80 [1] в соответствии с которым механические характеристики материалов определяются при одноосном напряженном состоянии. Образцы изготавливаются из пруткового проката черных и цветных металлов и сплавов или из толстолистового проката. По результатам на осадку образцов определяют предел текучести, предел прочности и другие механические характеристики.

Недостатком способа является невозможность определения механических характеристик тонколистовых металлов и ограниченность получения информации, справедливой только в условиях одноосного напряженного состояния.

Известен способ определения механических характеристик материалов на осадку в условиях плоской деформации [2] Такая схема испытаний позволяет определять механические свойства материалов, которые учитываются при разработке оптимальных режимов технологических процессов прокатки, вытяжки с утонением, комбинированной вытяжки и др. Преимуществом способа является возможность определения новой, влияющей на технологические режимы, характеристики анизотропии "С".

Недостатком известного способа является тот, что он может использоваться только для толстолистовых материалов, так как установить и закрепить призматические образцы из тонколистовых материалов невозможно или затруднительно. Также трудно зафиксировать усилие и деформации при осадке таких образцов, поэтому механические характеристики по приведенному способу для тонколистовых материалов не определяются, что затрудняет разработку оптимальных режимов технологических процессов, в которых реализуются условия плоской деформации, например, при вытяжке с утонением.

Задачей изобретения является определение механических свойств тонколистовых материалов на осадку образцов в условиях плоской деформации.

Это достигается за счет того, что из испытуемого тонколистового материала вырезают образцы вдоль направления прокатки и под углом 45о к направлению прокатки таким образом, что отношение высоты h образца к его ширине b не менее 1,25, а отношение длины L к ширине b не менее 15, проводят осадку образцов между плитами, регистрируют усилие и деформацию, по которым судят о свойствах материала.

Кроме того, вырезают по крайней мере пару образцов на расстоянии b1 друг от друга не менее ширины b образца, связанных между собой перемычкой длиной L и толщиной h1, выбираемой из соотношения

h1 (0,1.0,2)h

Перед испытанием образцы сгибают по перемычке до совпадения их граней по ширине с направлением рабочей поверхности плит. Образцы, ориентированные под углом 45о к направлению прокатки, вырезают под наклоном 90о друг к другу. Осадку ведут между плитами с клиновыми выступами как образцов, вырезанных вдоль направления прокатки, так и образцов, рабочие поверхности которых наклонены друг к другу под углом 90о.

Одновременная вырезка по крайней мере пары образцов, связанных перемычкой с рекомендуемыми размерами, позволяет обеспечить устойчивое базирование образцов на поверхности плит для осадки.

Для образцов с размерами по высоте 1,5.3,0 мм можно использовать плоские плиты для осадки, а для меньших размеров по высоте плиты с клиновыми выступами, рабочие поверхности которых наклонены под углом 90о. При необходимости производят изгиб образцов вдоль перемычек до совмещения их граней по ширине с направлением рабочих поверхностей плит для осадки.

Так как перемычка имеет тонкое поперечное сечение, то при изгибе не требуется прикладывать большого усилия (изгиб осуществляется вручную). При осадке между плитами перемычка не оказывает влияния на усилие осадки, а в случае осадки между клиновыми выступами она растягивается до разрыва без нарушения базирования образцов.

При изготовлении образцов с наклоном относительно направления прокатки и связанных друг с другом перемычками удобно вырезать их под наклоном 90о друг к другу. При этом перемычки соединяют два ближайших ребра каждой пары образцов, грани по ширине параллельны поверхности плит для осадки с клиновыми выступами, поэтому не требуется осуществлять изгиб образцов вдоль перемычек. Особенно эффективно осаживать образцы между плитами с клиновыми выступами под углом 90о, когда материал имеет исходную толщину менее 1,5 мм. Рабочий ход инструмента при осадке в 1,41 раз больше, чем при деформировании между гладкими плитами, что повышает точность регистрации малых деформаций.

При испытании материалов с небольшим пределом текучести усилие деформирования пары образцов незначительно, что затрудняет его регистрацию. В этом случае целесообразно осаживать несколько пар образцов одновременно, что увеличивает усилие деформирования и повышает точность его регистрации.

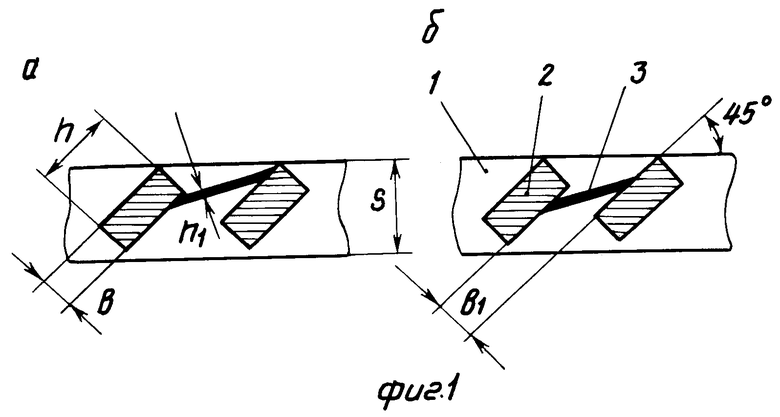

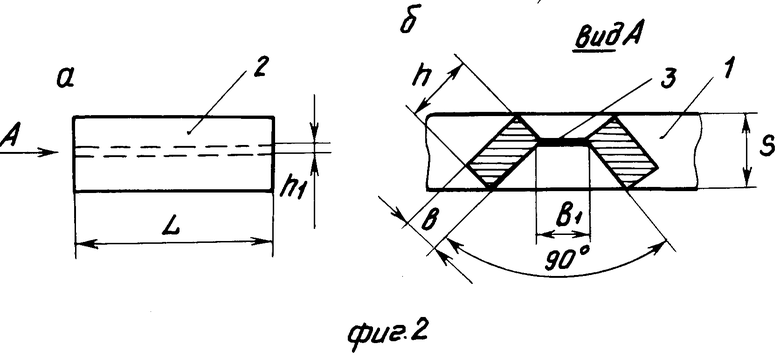

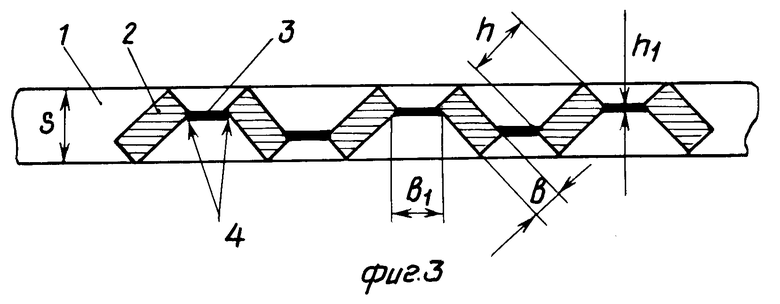

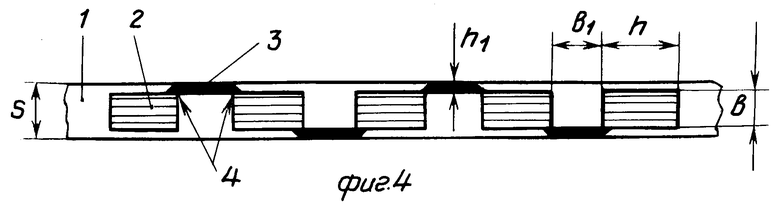

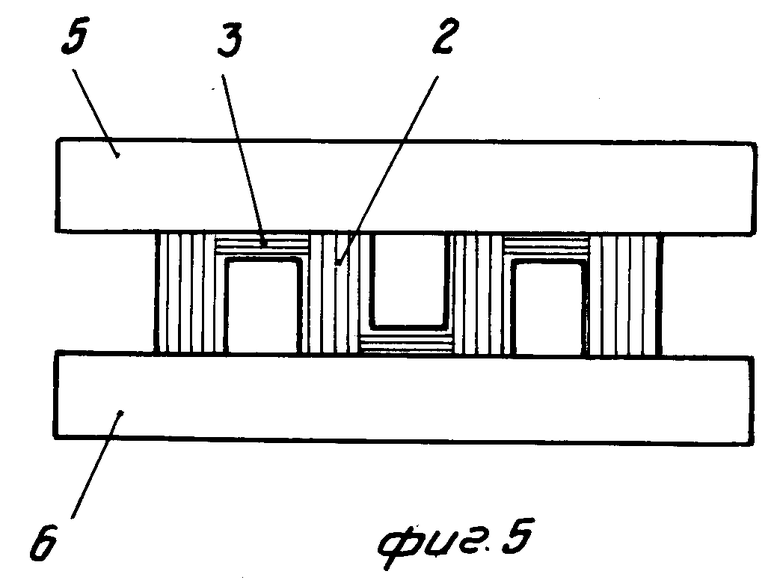

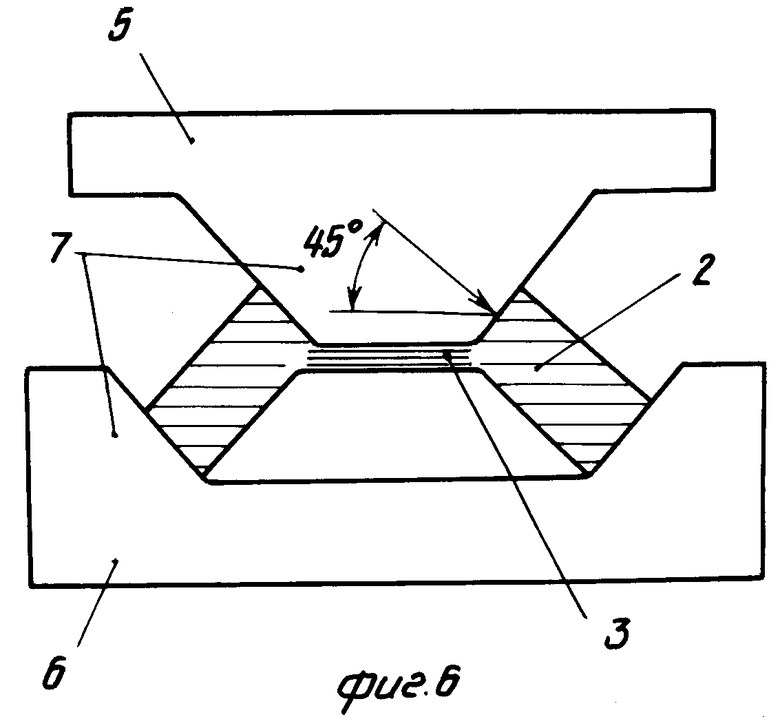

На фиг. 1 показаны варианты вырезки пары образцов, расположенных под углом 45о относительно направления прокатки; на фиг. 2 вариант вырезки пары образцов, расположенных под углом 45о относительно направления прокатки и под наклоном 90о друг к другу; на фиг. 3 вариант вырезки нескольких пар образцов, расположенных под углом 45о относительно направления прокатки; на фиг. 4 схема вырезки образцов, ориентированных вдоль прокатки; на фиг. 5 схема осадки нескольких пар образцов между гладкими плитами; на фиг. 6 схема осадки пары образцов между плитами с клиновыми выступами.

На фиг. 1 приведены варианты вырезки призматических образцов из полосы 1, в которой образцы 2 расположены под углом 45о относительно направления прокатки. Образцы параллельны друг другу и связаны перемычками, расположенными в разных местах. На фиг. 1,а перемычки соединяют верхние (или нижние) ребра, на фиг. 1,б перемычки расположены посередине высоты образцов. Такое расположение перемычек 3 не влияет на процесс осадки образцов.

На фиг. 2 пара образцов также расположена под углом 45о относительно направления прокатки, но образцы сориентированы под наклоном 90о друг к другу. Вырезка по данной схеме образцов из полосы более технологична, чем в предыдущем случае и не требуется осуществлять изгиб образцов вдоль перемычки при осадке между плитами с клиновыми выступами.

На фиг. 3 показан вариант вырезки образцов, расположенных под углом 45о относительно направления прокатки и под наклоном 90о друг к другу, когда требуется испытать или вырезать несколько пар образцов. Каждый образец 2 связан с другим перемычкой 3.

На фиг. 4 образцы 2 ориентированы вдоль направления прокатки и связаны между собой перемычками 3, соединяющими ребра 4 соседних образцов. Такое соединение позволяет сохранить плоскостность граней по ширине при изгибе их вдоль перемычек с целью совмещения этих граней с направлением рабочих поверхностей плит для осадки.

Такое совмещение поверхностей при осадке образцов, вырезанных вдоль прокатки, приведено на фиг. 5. Из приведенной схемы видно, что устойчивость базирования образцов 2, связанных перемычками 3 при осадке между гладкими плитами более надежная, чем при установке и осадке одного образца. Это же преимущество распространяется на призматические образцы с минимальными размерами по высоте от 1,5 мм и меньше, которые осаживаются между плитами 5 и 6 с выступающими ребрами 7 (фиг. 6). Образцы 2 устанавливаются между двумя выступами 7 на нижней плите 6, а плита 5 ориентируется своим клиновым выступом по перемычке 3, связывающей образцы. В процессе осадки происходит деформирование образцов с регистрацией усилия и величины деформации.

При осадке по схеме фиг. 5 происходит деформирование образцов по высоте, при котором незначительно увеличиваются размеры по ширине. Это вызывает изгиб тонких перемычек 3, но усилие изгиба мало и не оказывает влияние на усилие осадки. В процессе осадки образцов 2 (фиг. 6) происходит растяжение перемычек 3 и их разрушение до момента регистрации усилия осадки, что также устраняет погрешность испытания. Кроме того, возрастает рабочий ход плиты 5 на величину 1,414 в связи с осадкой между клиновыми выступами с наклоном поверхностей под 90о. В результате увеличивается точность регистрации степени деформации при осадке.

П р и м е р. Необходимо провести осадку призматических образцов из алюминия марки А00, вырезанных из листа толщиной S 1 мм.

В соответствии со схемой (фиг. 2 и 3) определяют размеры образцов, расположенных под углом 45о относительно направления прокатки. Высота призматического образца равна h 0,8 S 0,8 x 1 0,8 мм, ширина b S S h 1,414 x 1 0,8 0,614 мм. Примем ширину b 0,60 мм, отношение высоты к ширине составляет h/b 0,8 0,61,33, что удовлетворяет геометрическому соотношению призматического образца по высоте. Длина образца L равна 15 b 15 х x0,6 9 мм.

h 1,414 x 1 0,8 0,614 мм. Примем ширину b 0,60 мм, отношение высоты к ширине составляет h/b 0,8 0,61,33, что удовлетворяет геометрическому соотношению призматического образца по высоте. Длина образца L равна 15 b 15 х x0,6 9 мм.

При вырезке образцов, расположенных вдоль направления к прокату, в соответствии со схемой вырезки (фиг. 4) расчетные размеры, определенные выше, сохраняются. Сбазировать при установке на плиту один образец невозможно, так как из-за незначительной вибрации испытательной машины может произойти неорганизованная смена баз. При осадке пары образцов, связанных между собой перемычкой, поверхность базирования значительно увеличивается, что предотвращает неорганизованную смену баз.

Так как высота образцов для испытания на осадку меньше 1,5 мм, то их устанавливали между плитами, имеющими клиновые выступы в соответствии со схемой осадки, показанной на фиг. 6. Образцы, вырезанные из листа в направлении прокатки, изгибали по перемычкам под наклоном 90о друг к другу, а образцы, вырезанные под 45о к направлению прокатки, устанавливались между плитами без изгиба по перемычкам. Осадку проводили до степени деформации не менее 0,2, что соответствовало уменьшению высоты призматических образцов на 0,16 мм. В этом случае рабочий ход перемещения верхней плиты с клиновыми выступами был не менее l=Δh =0,16·1,41=0,226 мм.

=0,16·1,41=0,226 мм.

На диаграммном аппарате машины для испытаний при стократном увеличении величины рабочего хода записалась диаграмма усилие-путь длиной не менее 22,6 мм от момента начала пластического течения материала. После нахождения искомой точки на оси "путь" было определено усилие осадки, соответствующее моменту деформации со степенью 0,2 и равное 244 Н.

Для уменьшения погрешности регистрации усилия при испытании материалов с малым пределом текучести целесообразно пойти на увеличение размеров призматических образцов по длине или производить осадку одновременно нескольких пар образцов. В последнем случае целесообразно осаживать одновременно 10 пар образцов, связанных друг с другом перемычками. В результате осадки получено усилие равное 2440 Н при степени деформации 0,2, как для образцов, вырезанных вдоль, так и под углом 45о относительно прокатки. Это дало возможность определить характеристику анизотропии материала по толщине С

С 1 (2440 2440)2 0

Отметим, что технологичнее изготавливать не несколько пар образцов, а одну или две пары с большими размерами по длине, если позволяют условия производства. При испытании материала, поставляемого в виде узкой ленты, необходимо увеличивать число одновременно осаживаемых образцов, при испытании листов целесообразно изготавливать призматические образцы большей длины. В рассматриваемом примере целесообразно изготовить образцы длиной, например, 45 мм. При осадке пары образцов усилие деформирования будет равно 1220 Н. Такое усилие будет зарегистрировано на диаграммном аппарате испытательной машины с достаточной точностью.

Предлагаемый способ испытания тонколистовых материалов дает возможность определять механические характеристики при испытании на осадку как широких полос или лент, так и узких. Определяется важная характеристика материала неоднородность механических свойств по толщине листа, которая выражается через характеристику анизотропии "С". Возможно определение неоднородности материала не только по толщине листа, что важно для операций листовой штамповки, в которых реализуется схема плоского деформированного состояния, но и в плоскости листа. В этом случае вырезаются образцы с высотными ребрами, параллельными поверхности листа (фиг. 4), и продольными ребрами, ориентированными в направлениях: вдоль прокатки, под 45о и поперек направления прокатки. После осадки по крайней мере пары образцов в каждом из трех направлений находятся пределы текучести при фиксированных деформациях и по их значениям рассчитываются коэффициенты плоскостной анизотропии материала. Обычно эти коэффициенты определяются путем испытания на растяжение плоских образцов, вырезанных в указанных трех направлениях относительно направления прокатки, но этот метод нельзя использовать при определении коэффициентов анизотропии в узких полосах или лентах.

Преимуществом указанного способа испытаний также является экономия материала, расходуемого на испытание, так как размеры призматических образцов в десятки раз меньше размеров плоских образцов для испытания на растяжение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания конструкционного материала на пластичность | 2016 |

|

RU2650431C2 |

| ОБРАЗЕЦ ДЛЯ ИСПЫТАНИЯ ДИФФУЗИОННОГО СОЕДИНЕНИЯ ЛИСТОВЫХ ЗАГОТОВОК НА СДВИГ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И ИСПЫТАНИЯ | 2011 |

|

RU2490613C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕЛ ВРАЩЕНИЯ | 1993 |

|

RU2089835C1 |

| Способ испытания листового металла | 2018 |

|

RU2682127C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ С ЛОКАЛЬНЫМИ УТОЛЩЕНИЯМИ ИЗ ПОЛОСОВОЙ ЗАГОТОВКИ | 1992 |

|

RU2015774C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ | 1996 |

|

RU2121666C1 |

| Образец для тарировки стана попе-РЕчНОй пРОКАТКи | 1979 |

|

SU814531A1 |

| СПОСОБ ИСПЫТАНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА НА ПЛАСТИЧНОСТЬ | 2013 |

|

RU2555476C2 |

| УСТРОЙСТВО ДЛЯ ХОЛОДНОЙ СВАРКИ ДАВЛЕНИЕМ | 2005 |

|

RU2305617C2 |

| Способ испытания листовых материалов на одноосное сжатие | 1991 |

|

SU1803779A1 |

Изобретение относится к испытаниям материалов для определения механических и пластических характеристик тонколитовых материалов путем осадки образцов с регистрацией величины деформации и усилия. Испытания проводятся в условиях плоского деформированного состояния и линейного напряженного состояния. Способ заключается втом, что из тонколистового материала вырезают образцы вдоль направления и под углом 45° к направлению прокатки таким образом, что отношение высоты h образца к его ширине B было не менее 1,25, а отношение длины L к ширине b не менее 15, Проводят осадку по крайней мере пары образцов, вырезанных на расстоянии b1 друг от друга, и не менее ширины b образца, связанных между собой перемычкой длиной L и толщиной h1, выбираемой из соотношения: h1= 0,1-0,2h. Перед испытанием образцы сгибают по перемычке до совпадения их граней по ширине с направлением рабочей поверхности плиты. Образцы, ориентированные под углом 45° к направлению прокатки, вырезают под наклоном 90° друг к другу. Осадку ведут как между плоскими плитами, так и между плитами с клиновыми выступами, рабочие поверхности которых наклонены друг к другу под углом 90°. Последнее рекомендуется при осадке образцов, вырезанных из материалов толщиной мее 1,5 мм. 3 з.п. ф-лы, 6 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Яковлев С.П., Кухарь В.Д | |||

| Штамповка анизотропных заготовок | |||

| М.: Машиностроение | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1995-08-20—Публикация

1993-02-09—Подача